Изобретение относится к технике сушки материалов, а именно к системам вентиляции и рекуперации тепла, преимущественно в сушильной части бумагоделательной машины,, и может применяться в целлюлозно-бумажной и легкой промышленности.

Известен теплорекуперационньлй агрегат сушильной части бумагоделательной машины, содержащий соединенные между собой теплообменник для нагрева технологического воздуха, поступающего в сушильную камеру, теплообменник для подогрева наружного воздуха, скруббер, водоотделитель и паровой эжектор, нагнетательный патрубок которого соединен с сушильной камерой, а всасывающий с баком оборотной воды 1.

Недостатком известного агрегата является значительное загрязнение воды. Паровоздушная смесь, образованная при сушке влажного материала, соприкасаясь в скруббере с водой, заражает ее коррозийно активными кислородом и .углекислыми газами, а также загрязняет воду уносимыми волокнами высушиваемого материала.

Цель изобретения .- повышение надежности работы теплорекуперационного агрегата.

Поставленная цель достигается тем, что Теплорекуперационньй агрегат, преимущественно сушильной части бумагоделательной машины, содержащий соединенные между собой теплообменник для нагрева технологического воздуха, поступающего в сушильную камеру, теплообменник для. подогрева наружного воздуха, скруббер, водоотделитель и паровой эжектор, нагревате.пьный патрубок котоiporo соединен с сушильной камерой, а всасывающий - с баком оборотной воды, имеет установленный между скруббером и водоотделителем рекуперативный теплообменник, входной и выходной патрубки системы циркуляции хладагента которого соединены с баком оборотной воды.

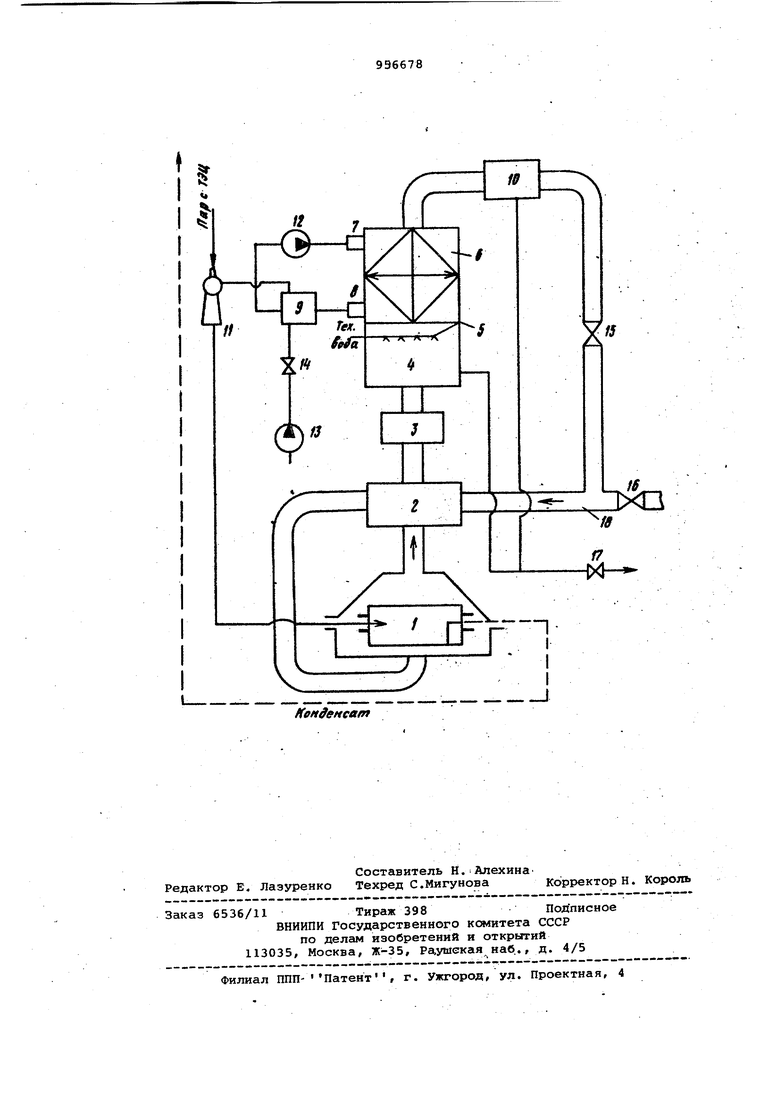

На чертеже изображен теплорекуперационный агрегат.

Устройство состоит из последовательно соединенных нагревательного элемента 1 сушильной камеры, теплообменника 2 для нагрева тех- . нологического воздуха, используемого для вентиляции сушильной каме-. ры, теплообменника 3 для подогрева наружного воздуха, используемого для вентиляции цеха, где установлена сушильная камера, скруббера 4, , куда поступает технологическая вода и распыляется через форсунки 5, рекуперативного теплообменника 6 для осушения паровоздушной смеси оборотной водой, входного 7 и выходного 8 патрубков, бака 9 оборотной воды, водоотделителя 10, эжектора 11, насосов 12 и 13, запорной и регулировочной арматугял 14 г 17, вентилятора 18. Устройство работает следующим об разом. При сушке влажного материала происходит образование пара, которы удаляется технологическим воздухом, .вентилируювдам сушильную камеру. Соприкасаясь q горячими поверхностя мй нагревательного элемента 1 и .пог лощая пар воздух повышает свою температуру и влагосодержание,. т.е. превращается из сухого в паровоздушную смесь. Из камеры паровоздушная смесь с температурой 75°С и вла госодержанием 90 г/кг с.в. с помощью вентилятора последовательно проходи теплообменники 2 и 3 для нагрева те нологического и воздуха. Затем паровоздушнаясмесь поступает в скруббер 4, где происходит осушение воздуха технологической .водой, которая разбрызгивается навстречу потоку через форсунки 5 и отводится к потребителю через вентиль 17. Пос ле скруббера паровоздушная смесь поступает в рекуперативный теплообменник б, где происходит осушение воздуха до влагосодержания 6-10 г/-к с.в. Оборотная вода подается к вход ному патрубку 7 насосом 12 из бака 9 оборотной вода с температурой , что достигается установкой эжектора 11. С всасывающим патрубко эжектора соединен паровой объем .бака оборотной воды, и за счет испарения оборотной водн снижается ее температура до 4-5°С. В рекупера тивном теплообменнике вода через поверхность нагрева забирает тепло паровоздушной смеси и нагревается до температуры 35°С. Тип рекуперативного теплообменника выбирается на основании технико-экономического расчета для конкретных условий эксп луатации. После рекуперативного те лообменника б паровоздушная смесь поступает в водоотделитель 10, где капельная жидкость отделяется от воздуха и возвращается в технологический процесс вместе с жидкостью, выделенной при осушении воздуха в скруббер. Нагнетательная сторона парового эжектора 11 подключена к нагревательному элементу 1 сушильной камеры. Пар давления 6-12 бар с ТЭЦ поступает на эжектор, смешавшись с паром, поступающим из бака оборотной воды и с давлением 24 бар, идет на обогрев.нагревательного э лемента 1, а конденсат через систему сбора и возврата конденсата полностью возвращается на ТЭЦ. Коэффициент инжекции находится в пределах 0,2-0,6, поэтому за счет использования паров вскипания уменьшается расход греющего пара с ТЭЦ. Таким образом, паровоздушная смесь в предлагаемом устройстве не , загрязняет оборотную воду коррозии- цо активными газами, а также волокнами высушиваемого материала за 1:тч:ет того, что тракты движения паровозд5аяной смеси и оборотной BO/ysaразделены поверхностью нагрева рекуперативного теплообменника. Использование паров вскипания такой воды обеспечивает надежную работу нагревательного элемента сушильной хамеры.. Формула изобретения Теплорекуперационный агрегат, преимущественно сушильной части бумагоделательной машины, содержащий соединенные между собой теплообменник для нагрева технологического воздуха, поступающего в сувдальную камеру, теплообменник для подогрева наружного воздуха, скруббер, водоотделитель и паровой эжектор, нагнетательнЕлй патрубок которого соединен с сушильной камерой, а всасывающий - с баком оборотной воды, отличающийся тем, что, с целью повышения надежности работы, он имеет установленный между скруббером и водоотделителем рекуперативный теплообменник, входной и выходной патрубки системы циркуляции хладагента которого соединены с баком оборотной воды. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 746010, кл. D 21 F 5/20, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплорекуперационный агрегат | 1990 |

|

SU1725037A1 |

| Теплорекуперационный агрегат | 1989 |

|

SU1666608A1 |

| Теплорекуперационный агрегат бумагосушильной машины | 1978 |

|

SU746010A1 |

| Теплорекуперационное устройство | 1987 |

|

SU1521802A1 |

| Теплорекуперационный агрегат | 1988 |

|

SU1585419A2 |

| Способ рекуперации тепла | 1972 |

|

SU443135A1 |

| Теплорекуперационный агрегат | 1981 |

|

SU1008322A1 |

| УСТРОЙСТВО ДЛЯ РЕКУПЕРАЦИИ ТЕПЛА ПО ЗАМКНУТОЙ СХЕМЕ В ВЕНТИЛЯЦИОННОЙ СИСТЕМЕ БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ | 2003 |

|

RU2229546C1 |

| Устройство для утилизации тепла паровоздушной смеси бумагоделательной машины | 1989 |

|

SU1664935A1 |

| Теплорекуперационное устройство | 1988 |

|

SU1553598A1 |

Авторы

Даты

1982-09-07—Публикация

1981-02-18—Подача