(54) БУРОВОЕ ДОЛОТО

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОЛОТО ДЛЯ БУРЕНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2007 |

|

RU2360096C1 |

| ДОЛОТО PDC ДЛЯ БУРЕНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2012 |

|

RU2520317C2 |

| БУРОВОЕ ДОЛОТО | 2011 |

|

RU2452841C1 |

| Алмазный буровой инструмент и способ его изготовления | 1987 |

|

SU1640339A1 |

| Буровое долото | 1979 |

|

SU874955A1 |

| Буровое одношарошечное долото | 2018 |

|

RU2691179C1 |

| Виброгаситель-калибратор | 2018 |

|

RU2695442C1 |

| БУРОВАЯ КОРОНКА | 2014 |

|

RU2567566C1 |

| БУРОВАЯ КОРОНКА | 2014 |

|

RU2567565C1 |

| ОДНОШАРОШЕЧНОЕ БУРОВОЕ ДОЛОТО | 2011 |

|

RU2470134C1 |

Изобретение относится к техническим средствам для бурения глубоких нефтяных и газовых скважин, а именно к породораз рушающему инструменту.

Известно буровое долото с выпукловогнутой формой породоразрушающей час- 5 ти, имеющей внутреннюю коническую поверхность, сопрягаемую с наружной конической поверхностью и с радиально-расположенными промывочными пазами 1.

К недостаткам таких долот следует от- Q нести низкую плотность износостойких эле ментов, например, алмазов или вставок из славутича, расположенных на криволинейных участках сопряжения от внутренней конической поверхности и наружной и в зоне перехода от породоразрушающей поверх- is ности к калибрующей. При бурении именно эти зоны подвержены интенсивному износу с образованием кольцевых канавок, что приводит к потере алмазов и снижению про изводительности бурения. Независимо от 20 этого, часть рабочей поверхности долота не армируется вследствие размещения промывочных пазов и каналов.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является буровое долото, содержащее армированный калибрующими элементами корпус с центральным каналом и выполненный с промывочными пазами рабочий торец, имеющий внутреннюю и наружную конические поверхности и участок сопряжения 2.

Однако вследствие расположения радиальных промывочных пазов нарушается схема размещения износостойких элементов и на участке сопряжения от внутренней конус ной поверхности к наружной породоразру щающие элементы расположены с меньщей плотностью. Кроме того, недостаточно армирована зона перехода от породоразрущаю щей поверхности к калибрующей. Вследствие этого в указанных зонах образуются кольцевые канавки. Низкачя износостойкость зон сопряжения долота снижает производительность бурения.

Цель изобретения - повышение стойкости долота путем увеличения вооружения рабочего торца.

Эта цель достигается тем, что рабочий торец снабжен армированными изсносостой кими элементами - перемычками, размещенными в промывочных пазах на участках сопряжения и выполненными со сквозными каналами, соединяющими промывочные пазы на внутренней и внешней конических поверхностях рабочего торца..

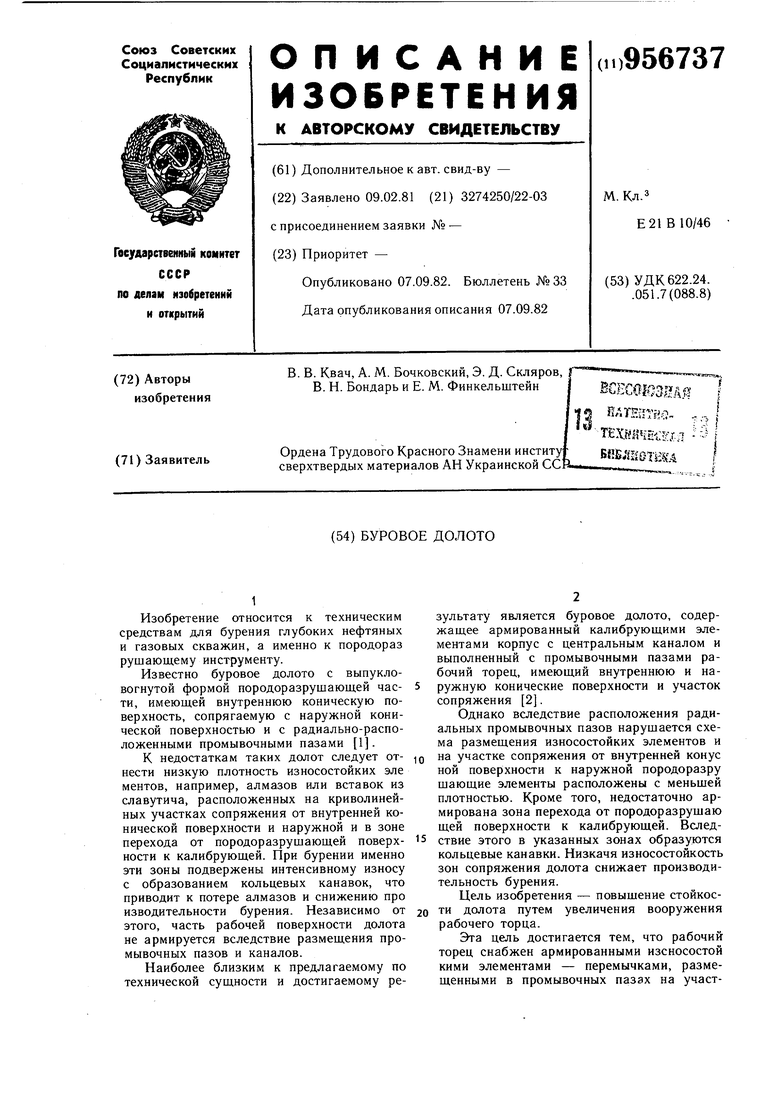

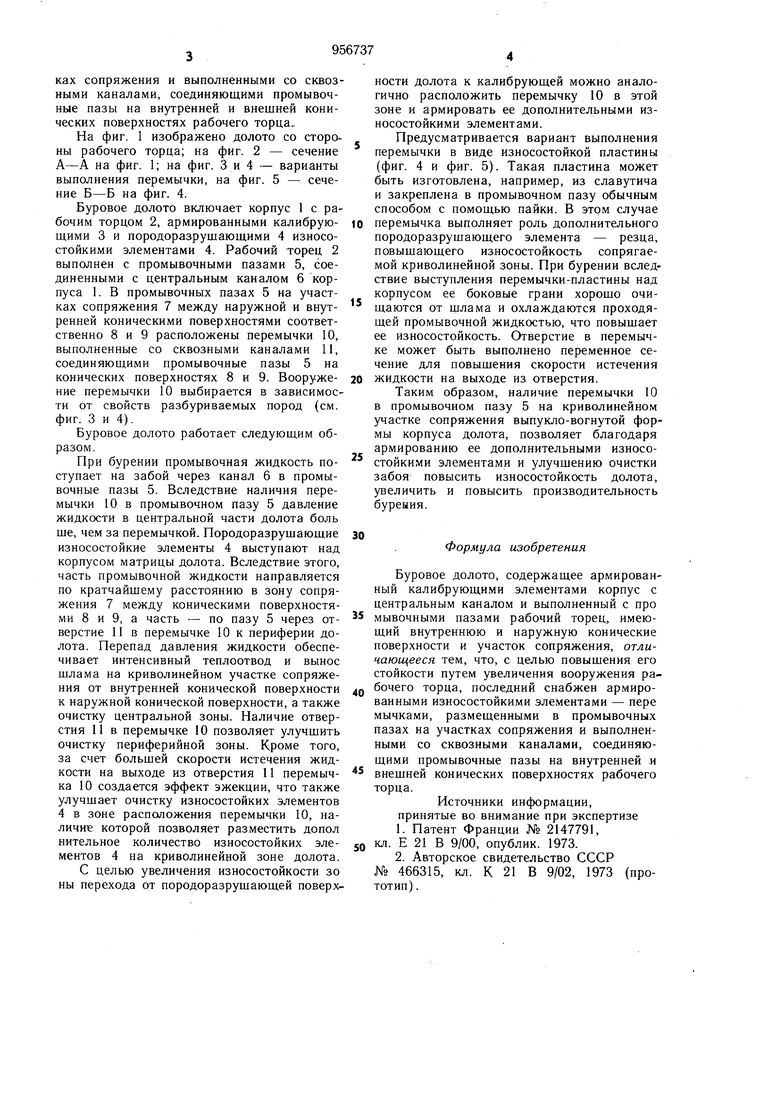

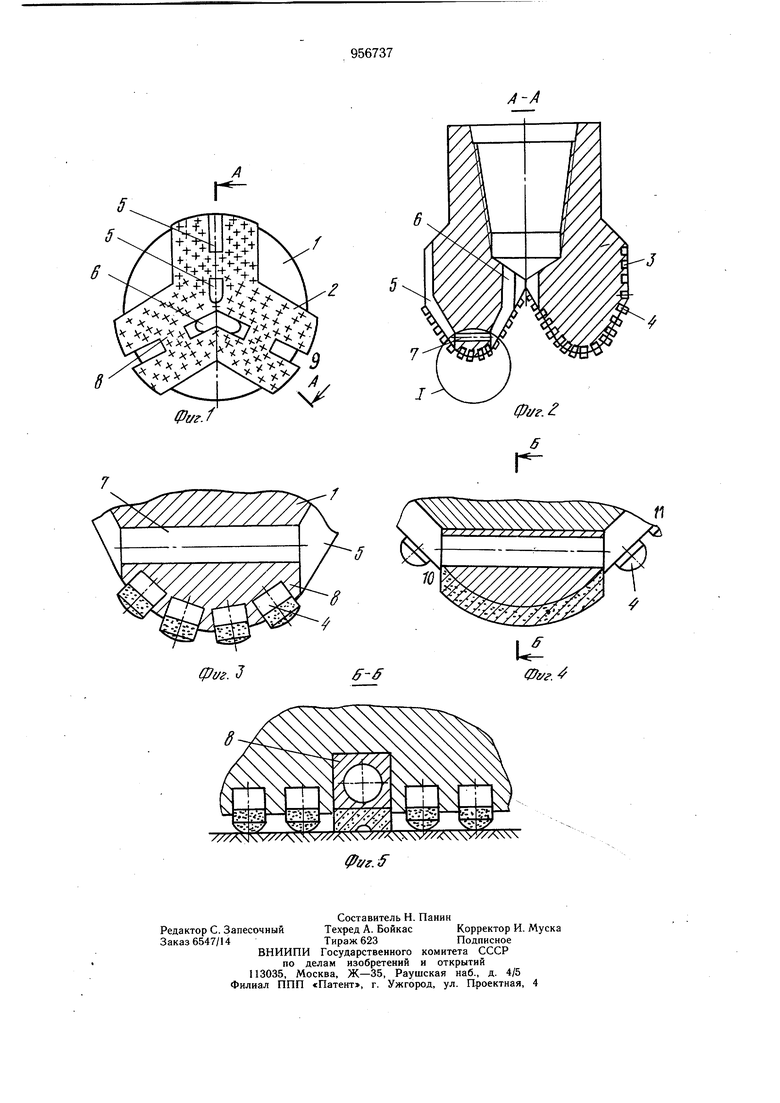

На фиг. 1 изображено долото со стороны рабочего торца; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 и 4 - варианты выполнения перемычки, на фиг. 5 - сечение Б-Б на фиг. 4.

Буровое долото включает корпус 1 с рабочим торцом 2, армированными калибрующими 3 и породоразрушающими 4 износостойкими элементами 4. Рабочий торец 2 выполнен с промывочными пазами 5, соединенными с центральным каналом 6 корпуса 1. В промывочных пазах 5 на участках сопряжения 7 между наружной и внутренней коническими поверхностями соответственно 8 и 9 расположены перемычки 10, выполненные со сквозными каналами 11, соединяющими промывочные пазы 5 на конических поверхностях 8 и 9. Вооружение перемычки 10 выбирается в зависимости от свойств разбуриваемых пород (см. фиг. 3 и 4).

Буровое долото работает следующим образом.

При бурении промывочная жидкость поступает на забой через канал 6 в промывочные пазы 5. Вследствие наличия перемычки 10 в промывочном пазу 5 давление жидкости в центральной части долота боль ше, чем за перемычкой. Породоразрушающие износостойкие элементы 4 выступают над корпусом матрицы долота. Вследствие этого, часть промывочной жидкости направляется по кратчайшему расстоянию в зону сопряжения 7 между коническими поверхностями 8 и 9, а часть - по пазу 5 через отверстие 11 в перемычке 10 к периферии долота. Перепад давления жидкости обеспечивает интенсивный теплоотвод и вынос шлама на криволинейном участке сопряжения от внутренней конической поверхности к наружной конической поверхности, а также очистку центральной зоны. Наличие отверстия II в перемычке 10 позволяет улучшить очистку периферийной зоны. Кроме того, за счет большей скорости истечения жидкости на выходе из отверстия 11 перемычка 10 создается эффект эжекции, что также улучшает очистку износостойких элементов 4 в зоне расположения перемычки 10, наличие которой позволяет разместить допол нительное количество износостойких элементов 4 на криволинейной зоне долота. С целью увеличения износостойкости зо ны перехода от породоразрушающей поверхности долота к калибрующей можно аналогично расположить перемычку 10 в этой зоне и армировать ее дополнительными износостойкими элементами.

Предусматривается вариант выполнения перемычки в виде износостойкой пластины (фиг. 4 и фиг. 5). Такая пластина может быть изготовлена, например, из славутича и закреплена в промывочном пазу обычным способом с помощью пайки. В этом случае перемычка выполняет роль дополнительного породоразрушающего элемента - резца, повышающего износостойкость сопрягаемой криволинейной зоны. При бурении вследствие выступления перемычки-пластины над корпусом ее боковые грани хорошо очищаются от щлама и охлаждаются проходящей промывочной жидкостью, что повышает ее износостойкость. Отверстие в перемычке может быть выполнено переменное сечение для повышения скорости истечения жидкости на выходе из отверстия.

Таким образом, наличие перемычки 10 в промывочном пазу 5 на криволинейном участке сопряжения выпукло-вогнутой формы корпуса долота, позволяет благодаря армированию ее дополнительными износостойкими элементами и улучшению очистки забоя повысить износостойкость долота, увеличить и повысить производительность бурения.

Формула изобретения

Буровое долото, содержащее армированный калибрующими элементами корпус с центральным каналом и выполненный с про мывочными пазами рабочий торец, имеющий внутреннюю и наружную конические поверхности и участок сопряжения, отличающееся тем, что, с целью повышения его стойкости путем увеличения вооружения рабочего торца, последний снабжен армированными износостойкими элементами - пере мычками, размещенными в промывочных пазах на участках сопряжения и выполненными со сквозными каналами, соединяющими промывочные пазы на внутренней и внешней конических поверхностях рабочего торца.

Источники информации,

принятые во внимание при экспертизе

№ 466315, кл. К 21 В 9/02, 1973 (прототип) .

Авторы

Даты

1982-09-07—Публикация

1981-02-09—Подача