Изобретение относится к области буровой техники и может быть использовано при производстве буровых долот, предназначенных для строительства скважин.

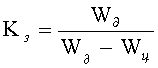

Известно одношарошечное долото [1], принятое за аналог. Его единственная шарошка подвижно закреплена на цапфе лапы, отходящей от корпуса вниз центральной оси долота. Внутри корпуса имеется одно наклонное, под углом 30 градусов к оси, промывочное отверстие для прохода промывочной жидкости. На корпусе также имеется коническая резьба для присоединения долота к колонне бурильных труб. На поверхности шарошки имеются продольные пазы для прохода промывочной жидкости. Центр поверхности шарошки совпадает с точкой пересечения оси цапфы с осью долота. Подвижное закрепление шарошки на цапфе лапы осуществляется при помощи шарикового замкового подшипника и набора других подшипников. На наружной поверхности шарошки также имеются твердосплавные зубки копытообразной формы с острой породоразрушающей криволинейной кромкой, выступающей на величину 5-7 мм над телом шарошки. При вращении долота зубки совершают сложное планетарное перемещение и сдирают стружку породы с поверхности сферического забоя. Зубки запрессовываются в отверстия на теле шарошки, оси которых находятся на радиусах шарошки. Общий вид долота-аналога показан на фиг.1. Преимущества одношарошечных долот перед трехшарошечными следующие. Наличие одной шарошки вместо трех позволяет разместить в опоре гораздо более крупные, а потому более стойкие подшипники, по разным схемам, включающим подшипники качения, скольжения или комбинированные. Наличие более крупных габаритов опоры позволяет также обеспечить и значительно большую толщину стенок корпуса шарошки, препятствующую ее разрушению при глубоком и сверх глубоком бурении.

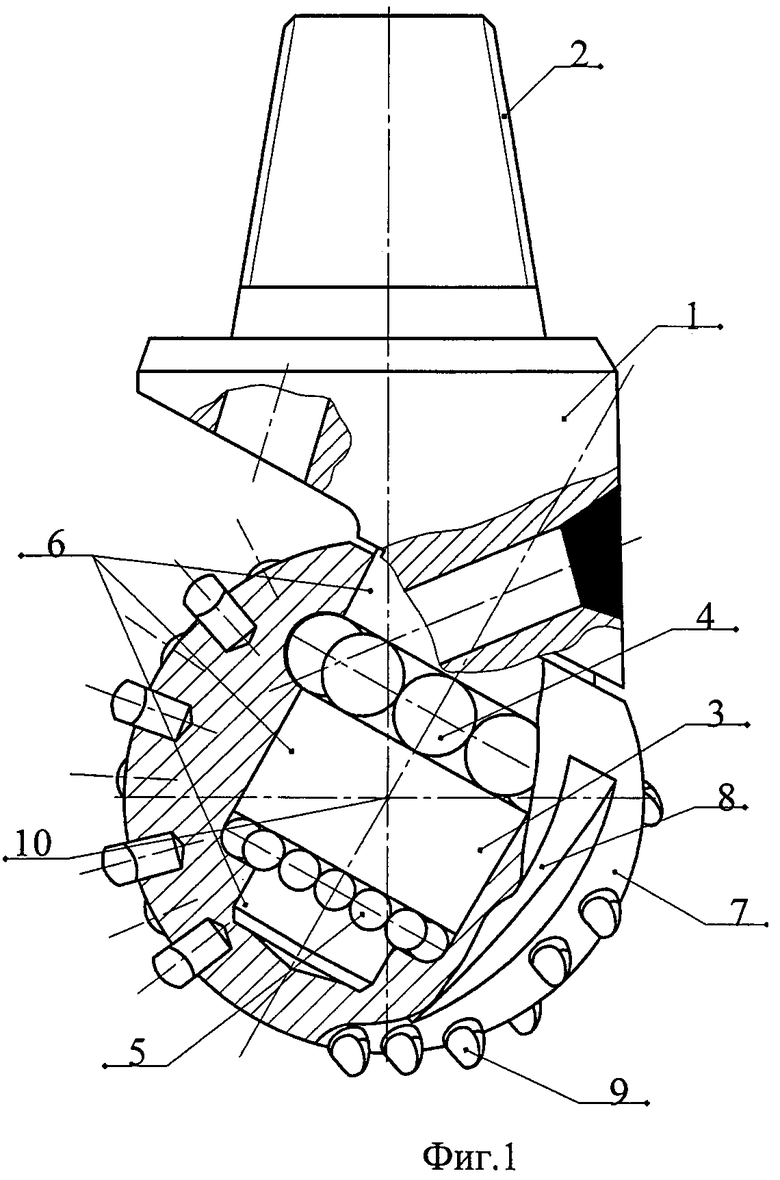

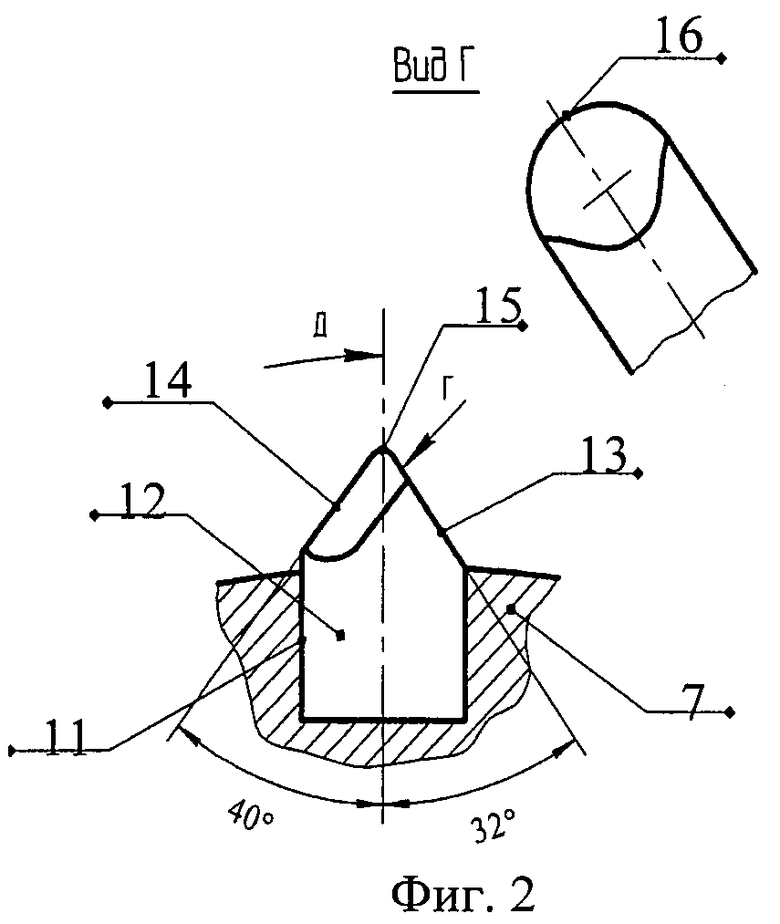

Поэтому одношарошечные долота-аналоги широко применялись в 90-е годы для бурения мягких, малоабразивных пород во всех южных и западных районах РФ и СНГ. Однако, с повышением показателей работы трехшарошечных долот, одношарошечные начали отставать по механической скорости бурения. Основная причина отставания состоит в малой стойкости острых кромок копытообразных зубков. Эти зубки, выпускавшиеся стандартными для всех типоразмеров одношарошечных долот по ТУ 19-281-90, имели (фиг.2) один и тот же угол приострения при вершине 72 градуса с постоянным радиусом притупления при вершине 0,5 мм. При этом режущая кромка была расположена со стороны плоской поверхности, а обратная сторона в виде затупленного выступа играла роль заднего угла - упрочняющего зубок элемента. Острая форма и малый радиус притупления обуславливали улучшение соскребающей способности. Попытки дополнительно притупить вершину или увеличить радиус притупления приводили к значительному уменьшению эффекта соскребания породы с поверхности забоя и снижению механической скорости бурения. И тем не менее одношарошечные долота в течение двух десятков лет продолжали успешно и безаварийно применяться при бурении скважин глубиной 7000 метров и более. Для того чтобы разобраться в динамике работы вооружения одношарошечных долот, необходимо построить схему траектории движения элементов вооружения по забою. Схема построения траектории движения по забою одношарошечных долот показана на фиг.3. На стр.70 ссылки [2] показано, как при вращении шарошки одношарошечного долота относительно оси его цапфы выбранный элемент А будет перемещаться по окружности с центром S. В свою очередь точка S при вращении корпуса долота также будет двигаться по окружности (центр K). Таким образом, окружность S, по которой элемент А движется при вращении шарошки вокруг оси цапфы N-N, является подвижной окружностью. Поскольку абсолютная величина угла α наклона плоскости, в которой лежит подвижная окружность, к базовой оси М-М сохраняется постоянной при ее перемещении, а также описывает окружность (центр К), то можно представить движение окружности S как перекатывание по другой окружности определенного радиуса-окружности с центром О2.

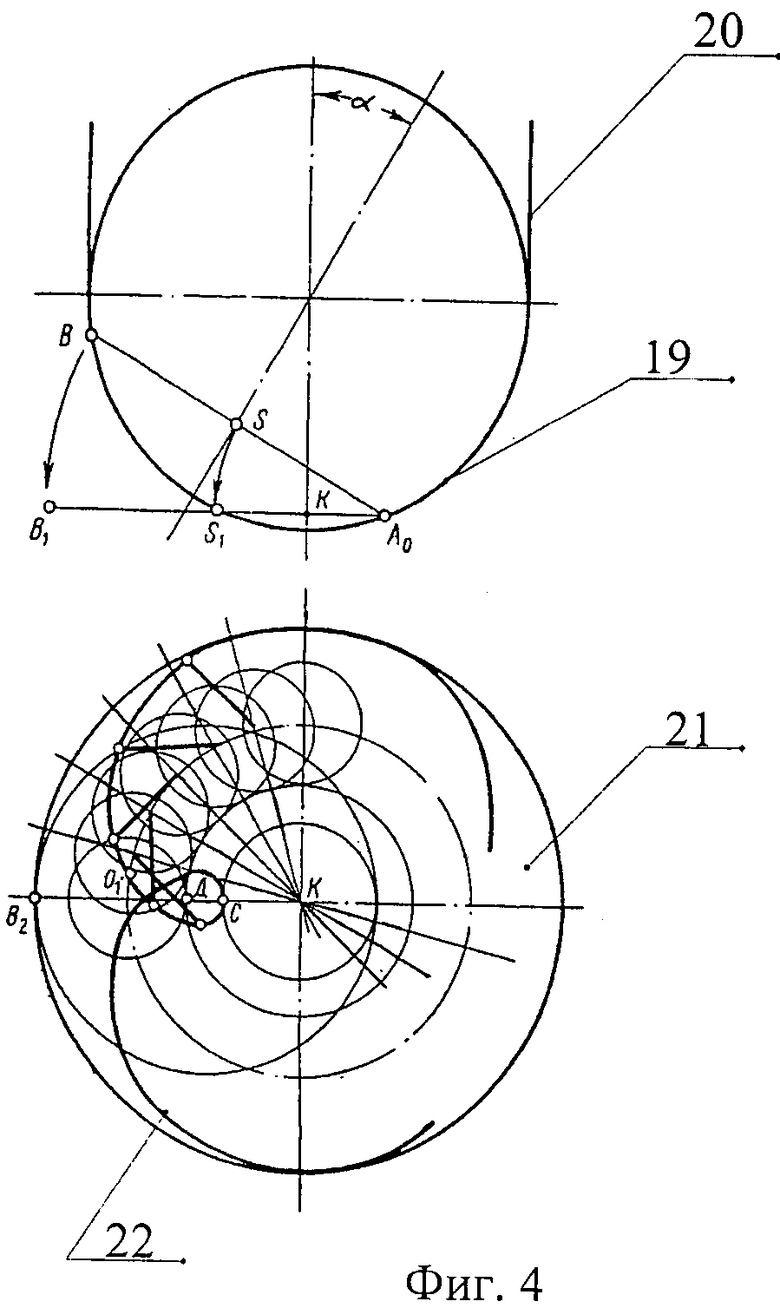

Следовательно, мы имеем случай взаимодействия двух окружностей - образование кривых из семейства эпициклоидальных. Для уточнения формы траектории движения элемента А находится число точек возврата. Это число контролируется соотношением радиусов подвижного и неподвижного кругов, которое определяет соотношение угловых скоростей перемещения подвижного круга и его вращения. Это соотношение определяется величиной коэффициента замедления Kз, равного:  , где W∂ - угловая скорость относительно долота, a Wц - угловая скорость относительно цапфы. Величина коэффициента Kз отражает число точек возврата описываемой элементом А траектории. При изменении величины коэффициента Kз траектории движения могут несколько изменяться. Кривая получается замкнутой, когда производящий круг сделает целое число оборотов, вычерчивающая точка вернется в первоначальное положение. Столько же раз эта точка будет находится на окружности неподвижного круга. Ее траектория будет состоять из такого же числа ветвей, с таким же числом точек возврата. Траектория зубка может быть построена геометрическим путем. На фиг.4 [3] (стр.72) показан пример построения геометрической развертки на плоскости траектории перемещения одного зубка с помощью приемов начертательной геометрии. Поскольку радиус производящего круга больше радиуса неподвижного, возникает случай образования перециклоиды - кривой, идентичной с эпициклоидой, расположенной в тех же пределах длины окружности по диаметру долота. Исходные параметры - плоскость, в которой лежит производящий круг (окружность с центром S), условно совмещенный с горизонтальной плоскостью, в которой находится неподвижный круг с центром K.

, где W∂ - угловая скорость относительно долота, a Wц - угловая скорость относительно цапфы. Величина коэффициента Kз отражает число точек возврата описываемой элементом А траектории. При изменении величины коэффициента Kз траектории движения могут несколько изменяться. Кривая получается замкнутой, когда производящий круг сделает целое число оборотов, вычерчивающая точка вернется в первоначальное положение. Столько же раз эта точка будет находится на окружности неподвижного круга. Ее траектория будет состоять из такого же числа ветвей, с таким же числом точек возврата. Траектория зубка может быть построена геометрическим путем. На фиг.4 [3] (стр.72) показан пример построения геометрической развертки на плоскости траектории перемещения одного зубка с помощью приемов начертательной геометрии. Поскольку радиус производящего круга больше радиуса неподвижного, возникает случай образования перециклоиды - кривой, идентичной с эпициклоидой, расположенной в тех же пределах длины окружности по диаметру долота. Исходные параметры - плоскость, в которой лежит производящий круг (окружность с центром S), условно совмещенный с горизонтальной плоскостью, в которой находится неподвижный круг с центром K.

Поскольку радиус производящего круга больше радиуса круга неподвижного, при совмещении указанных плоскостей (поворот вокруг центра Ао) на проекции плана получаем точку, ограничивающую радиус максимального удаления данного элемента от центра забоя. На этой же проекции наносится вписанная окружность K (неподвижный круг) и получается точка С, ограничивающая радиус максимального приближения элемента вооружения к центру забоя.

Траектория ограничена окружностями радиусов B2К и CК. После нахождения числа точек возврата траекторий [2] (стр.40) определяется соотношение искомых радиусов подвижного и неподвижного кругов эпициклоиды. Затем, разделив отрезок B2C на две равные части, получается точка O1 - положение центра производящего круга. Тогда O1К - радиус движения этого центра. При делении отрезка O1К пропорционально соотношению радиусов подвижного и неподвижного кругов получают общую для них точку Д.

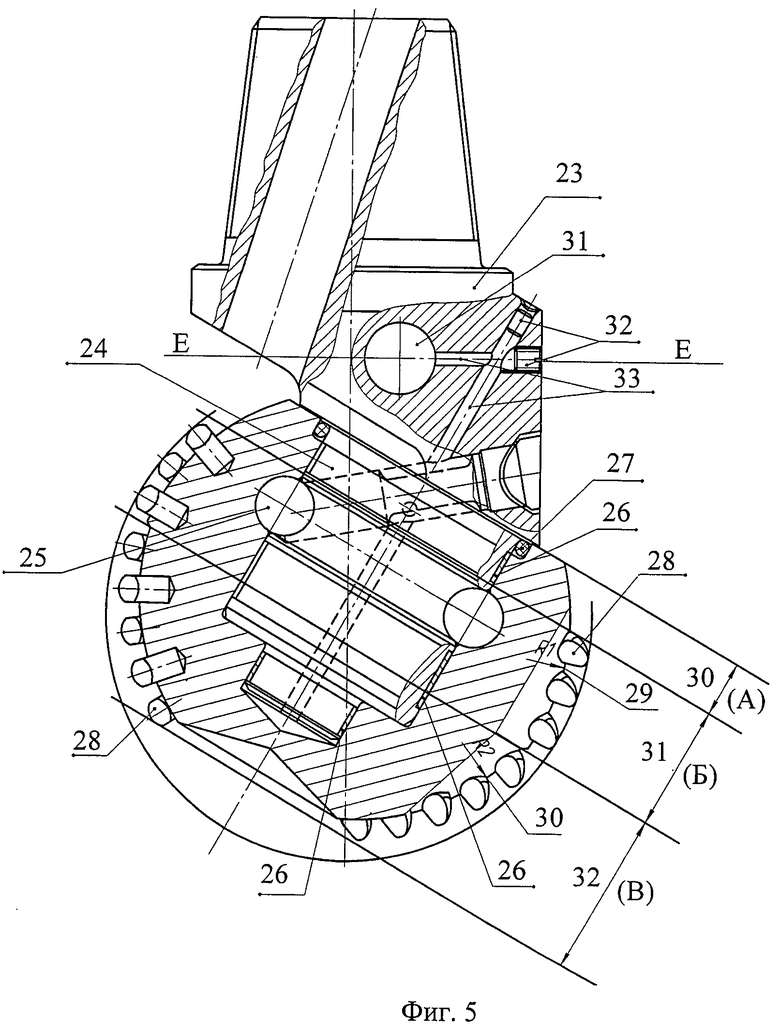

О1Д будет радиусом производящего круга, а ДК - радиусом неподвижного круга. Дальнейшее построение производится любым известным способом для обычных эпициклоид. Приведенный на фиг.3 пример построения развертки обеспечивает максимально возможную наглядность, показывает сохранение формы и неразрывность траектории движения отдельного зубка. На этой кривой видны кольцевые пространственные следы перемещений рабочей кромки зубка, жестко закрепленного в теле шарошки, а также видно, как при прохождении по этим кольцам постоянно наклоняется от минимума до максимума жестко установленная режущая кромка. Она может быть обращена набегающей режущей плоскостью относительно направления движения, или тупой обратной сбегающей стороной. Часть поверхности сферы шарошки (фиг.5) в рабочем положении со стороны ее торца при работе долота всегда находится выше пояса зубков, калибрующих диаметр скважины. Это «мертвая», нерабочая зона. Эта поверхность сферы, обозначенная как зона А, зубками не оснащается, поскольку в разрушении породы эта зона шарошки не участвует. Другая зона, обозначенная как зона Б, оснащена зубками, калибрующими диаметр скважины с максимальной линейной скоростью при вращении шарошки, оставляя на калибруемой стенке волнообразные, периодически поднимающиеся и опускающиеся следы по глубине скважины. Количество зубков в этой зоне порядка 35-45%. Последняя зона В расположения зубков на шарошке предназначена для разрушения центральной части забоя с замкнутыми кольцевыми пространственными следами от разворачивающихся при вращении шарошки рабочих кромок зубков. Количество зубков в зоне В примерно составляет 55-65%.

Как уже отмечалось выше, интенсивность разрушения породы на сферическом забое зубками, находящимися в зоне В, резко меняется в зависимости от положения режущей кромки: наиболее интенсивно, когда плоская сторона зубка обращена в сторону направления вращения по замкнутому витку, и наименее эффективно, когда в этом направлении зубок обращен обратной затупленной стороной. При встрече с породой во время перемещения зубка обратной стороной вместо резания зубок выходит из контакта и скользит по забою до того времени, когда он снова повернется навстречу породе плоской режущей кромкой. Непрерывное изменение интенсивности разрушения при поворотах режущей кромки является одним из основных недостатков долота-аналога. Известно другое одношарошечное долото [3], принятое за прототип. В отличие от аналога, в прототипе изменена и усилена опора, введен герметически закрытый масляный резервуар с системой подводящих каналов смазки в зону нагрева подшипников и компенсатор расхода смазки, увеличен диаметр зубков и их вылет над телом шарошки. Эти мероприятия позволили несколько увеличить показатели работы одношарошечного долота-аналога.

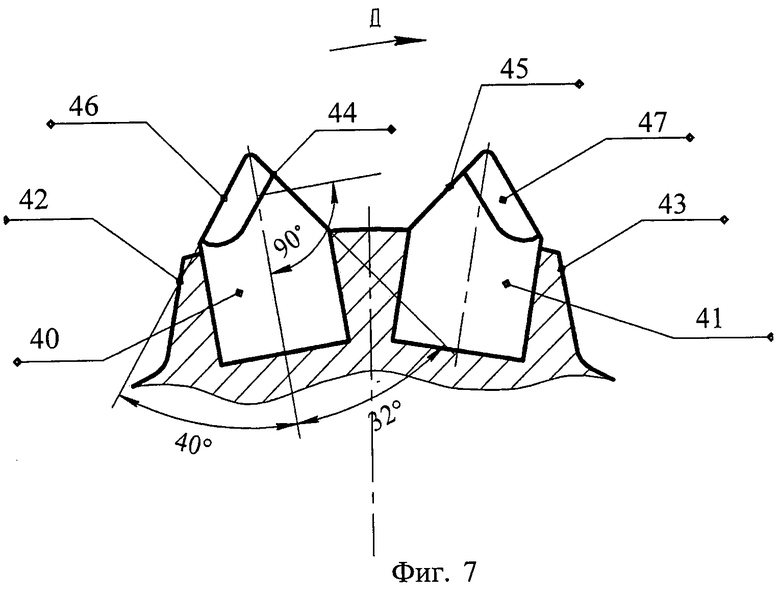

Однако остался нерешенным вышеуказанный вопрос повышения интенсивности разрушения породы на забое при развороте режущих кромок твердосплавных зубков. Целью данного изобретения является создание одношарошечного долота с повышенной эффективностью вооружения. Техническим результатом настоящего изобретения является повышение интенсивности разрушения породы в центральной зоне сферического забоя. Этот результат достигается тем, что копытообразные твердосплавные зубки в зоне В на каждом венце друг за другом установлены методом чередования: первый зубок обращен острой плоской стороной в направлении вращения шарошки, а следующий за ним второй зубок обращен в этом же направлении тупой выпуклой стороной, как показано на фиг 7. Поскольку в зоне В ориентировочно расположено 55-65% общего количества зубков на шарошке, то количество чередующихся зубков, обращенных острой или затупленной сторонами в направлении перемещения, составляет примерно по 27-32%.

При вращении шарошки, когда начинается разворот заостренной плоской режущей поверхности и начинает снижаться за счет этого эффективность разрушения ими породы на забое, другая половина зубков одновременно разворачивается с тупой стороны на заостренную, компенсируя намечаемое снижение эффективности разрушения предыдущими зубками своим увеличением эффективности. При такой схеме установки копытообразных зубков общая эффективность разрушения и механическая скорость бурения возрастают.

Перечень фигур чертежей

На фиг.1 представлен общий вид одношарошечного долота-аналога.

На фиг.2 представлен стандартный зубок, применяемый для оснащения одношарошечных долот.

На фиг.3 приведена схема построения проекций траекторий движения элементов вооружения одношарошечного долота.

На фиг.4 показан пример построения геометрической развертки траектории перемещения одного зубка.

На фиг.5 приведена схема долота-прототипа.

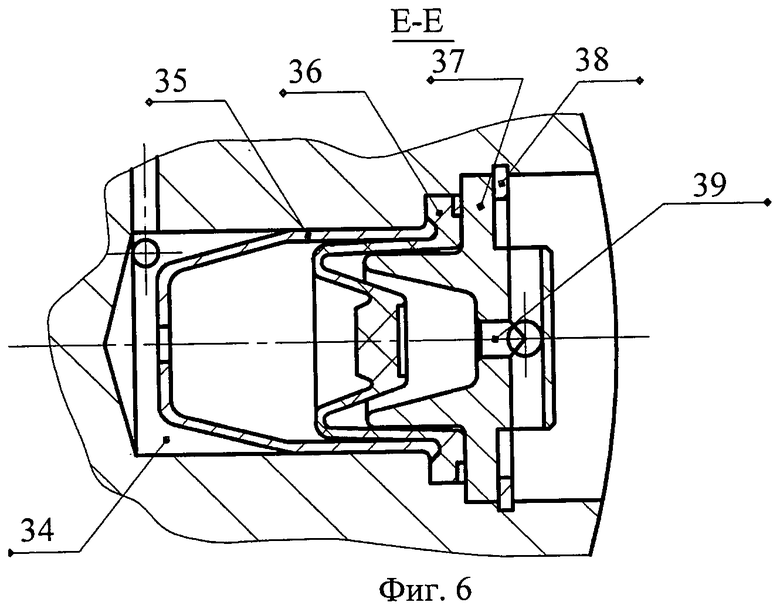

На фиг.6 показан узел компенсации расхода смазки в долоте-прототипе.

На фиг.7 показан пример рекомендуемой схемы установки чередующихся зубков на венцах в зонах между соседними промывочными пазами на шарошке.

На фиг.1 позициями обозначены: 1 - корпус долота с промывочным каналом, 2 - присоединительная резьба, 3 - цапфа, 4 - шариковый замковый подшипник, 5 - шариковый упорный подшипник, 6 - подшипники скольжения, 7 - сферическая шарошка, 8 - промывочные пазы на поверхности шарошки, 9 - зубок, закрепленный в отверстии на теле шарошки 7, 10 - центр шарошки на пересечении оси цапфы и оси долота.

На фиг.2 позициями обозначены: 7 - шарошка, 11 - сопряжение боковой поверхности серийного копытообразного зубка 12 и стенки отверстия, 13 - режущая набегающая плоская грань зубка с углом при вершине 32°, 14 - обратная выпуклая сбегающая сторона зубка с углом при вершине 40°, 15 - радиус притупления режущей кромки, 16 - криволинейная режущая кромка.

На фиг.3 показано построение проекции траектории движения элемента вооружения шарошечного долота. Позициями обозначены: буквами «а», «б», «в» - три вида вспомогательных поверхностей, необходимых для построения траектории, 17 - корпус долота, 18 - шарошка, 19 - забой, 20 - стенка скважины, 21 - поверхность забоя на виде сверху, 22 - строящаяся развертка, α - угол наклона цапфы долота, W∂ со стрелкой - направление вращения долота, Wц - направление вращения шарошки на цапфе, буквы Ао, А1, А2, А3, А4 - места перемещения точки S, точка О - центр долота, N-N - ось цапфы, М-М - ось долота, угловые перемещения β1, β2, β3, β4 и γ1, γ2, γ3, γ4 точек К и К1 - исходные радиусы.

На фиг.4 показан один из способов геометрического построения развертки. Позициями обозначены: 19 - забой, 20 - стенка скважины, 21 - плоскость забоя на виде сверху, 22 - строящаяся развертка на плоскости, буквы Ao, S1, B1, B, S, К1, D1, O1 - точки для построения развертки.

На фиг.5 приведена схема долота - прототипа [3]. Позициями обозначены: 23 - корпус долота, 24 - цапфа, 25 - шариковый замковый подшипник, 26 - подшипники скольжения, 27 - уплотнительное кольцо, 28 - твердосплавные копытообразные зубки, 29 - первый пониженный радиусный уровень размещения зубков на сфере шарошки, 30 - второй пониженный радиусный уровень размещения зубков на сфере шарошки, 31 - место расположения узла компенсации смазки, 32 - заглушки герметизирующие, 33 - каналы для смазки. На фиг.6 показан узел компенсации расхода смазки в долоте - прототипе. Позициями обозначены: 34 - канал в корпусе долота для размещения компенсационного элемента, 35 - эластичная мембрана, 36 - габаритный металлический стакан, 37 - крышка, 38 - стопорное кольцо, 39 - отверстие в крышке для передачи на мембрану колебаний давления в скважине.

На фиг.7 показан вариант предлагаемой схемы установки чередующихся копытообразных твердосплавных зубков на венцах в зонах между соседними промывочными пазами в теле шарошки. Позициями обозначены: 40 - зубок с режущей плоскостью 44, ориентированной по направлению «Д» вращения шарошки, 41 - зубок с режущей плоскостью 45, установленной против направления вращения шарошки, 42, 43 - габариты промывочных пазов на теле шарошки, 46, 47 - притупленные обратные стороны зубков. При вращении шарошки, когда первая половина зубков начинает разворот заостренной режущей плоскости и из-за этого начинает снижаться эффективность разрушения породы на забое, другая половина зубков начинает одновременно разворачиваться с затупленной стороны на заостренную, компенсируя намечаемое снижение эффективности разрушения предыдущими зубками своим увеличением эффективности. При такой схеме установки копытообразных зубков общая эффективность разрушения и механическая скорость бурения одношарошечным долотом возрастают. Повышение эффективности работы предлагаемого долота подтверждается результатами испытаний образцов таких долот в бурении.

Источники информации

1. «Одношарошечное долотоСевКавНИИ» (аналог). Авторское свидетельство №187697, кл.5а, 1966 г. БИ №21.

2. «Одношарошечные долота», «Недра», М. 1971, стр.40, 70, 72.

3. «Одношарошечное долото 1 215,9СЗ-АУ.000. Нефтепромысловое оборудование Акционерного общества «Волгабурмаш», WSOY, Finland, 1996, стр.31-32.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛМАЗНОЕ ОДНОШАРОШЕЧНОЕ БУРОВОЕ ДОЛОТО | 2010 |

|

RU2476660C2 |

| БУРОВОЕ ДОЛОТО | 2000 |

|

RU2179619C2 |

| ШАРОШЕЧНОЕ ДОЛОТО С ТВЕРДОСПЛАВНЫМ ВООРУЖЕНИЕМ | 2012 |

|

RU2499121C1 |

| ДОЛОТО ДЛЯ БУРЕНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2007 |

|

RU2360096C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2012 |

|

RU2623372C2 |

| ЗУБОК ШАРОШКИ ТРЕХШАРОШЕЧНОГО БУРОВОГО ДОЛОТА "САМАРА" | 1992 |

|

RU2006566C1 |

| ОДНОШАРОШЕЧНОЕ ДОЛОТО | 2015 |

|

RU2578228C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОШКИ ОДНОШАРОШЕЧНОГО ДОЛОТА | 2002 |

|

RU2219015C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2007 |

|

RU2355863C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2007 |

|

RU2355864C2 |

Изобретение относится к буровой технике, а именно к одношарошечным буровым долотам. Обеспечивает повышенную эффективность вооружения долота, повышение интенсивности разрушения породы в центральной зоне сферического забоя, повышение механической скорости бурения. Одношарошечное буровое долото состоит из корпуса с цапфой лапы для размещения опоры, резьбой для присоединения к бурильной колонне, системой каналов для промывочной жидкости, емкостью и системой компенсации расхода смазки при бурении, подвижно закрепленной на цапфе герметизированной шарошки, с продольными пазами на ее поверхности для прохода промывочной жидкости и износостойкими копытообразными породоразрушающими зубками. Зона вооружения для разрушения сферического забоя на шарошке представлена зубками, установленными между промывочными пазами методом чередования на каждом венце друг за другом - один зубок обращен плоской режущей стороной в направлении вращения шарошки, а последующий за ним на венце второй зубок обращен в этом же направлении затупленной выпуклой стороной и далее в таком же порядке по всей длине венца, при этом количество чередующихся зубков, обращенных острой или затупленной сторонами в направлении перемещения, составляет по 27-32% от их общего количества на шарошке. 7 ил.

Одношарошечное буровое долото, состоящее из корпуса с цапфой, лапы для размещения опоры, резьбой для присоединения к бурильной колонне, системой каналов для промывочной жидкости, емкостью и системой компенсации расхода смазки при бурении, подвижно закрепленной на цапфе герметизированной шарошки с продольными пазами на ее поверхности для прохода промывочной жидкости и износостойкими копытообразными породоразрушающими зубками, отличающееся тем, что зона вооружения для разрушения сферического забоя на шарошке представлена зубками, установленными между промывочными пазами методом чередования на каждом венце друг за другом - один зубок обращен плоской режущей стороной в направлении вращения шарошки, а последующий за ним на венце второй зубок обращен в этом же направлении затупленной выпуклой стороной и далее в таком же порядке по всей длине венца, при этом количество чередующихся зубков, обращенных острой или затупленной сторонами в направлении перемещения, составляет 27-32% от их общего количества на шарошке.

| БУРОВОЕ ОДНОШАРОШЕЧНОЕ ДОЛОТО | 0 |

|

SU187697A1 |

| Шарошечное долото | 1961 |

|

SU144800A1 |

| 0 |

|

SU157303A1 | |

| Буровое шарошечное долото | 1974 |

|

SU456885A1 |

| Одношарошечное долото | 1968 |

|

SU1286726A1 |

| РЕЛЬСОВАЯ ПЕДАЛЬ | 1920 |

|

SU289A1 |

Авторы

Даты

2012-12-20—Публикация

2011-04-27—Подача