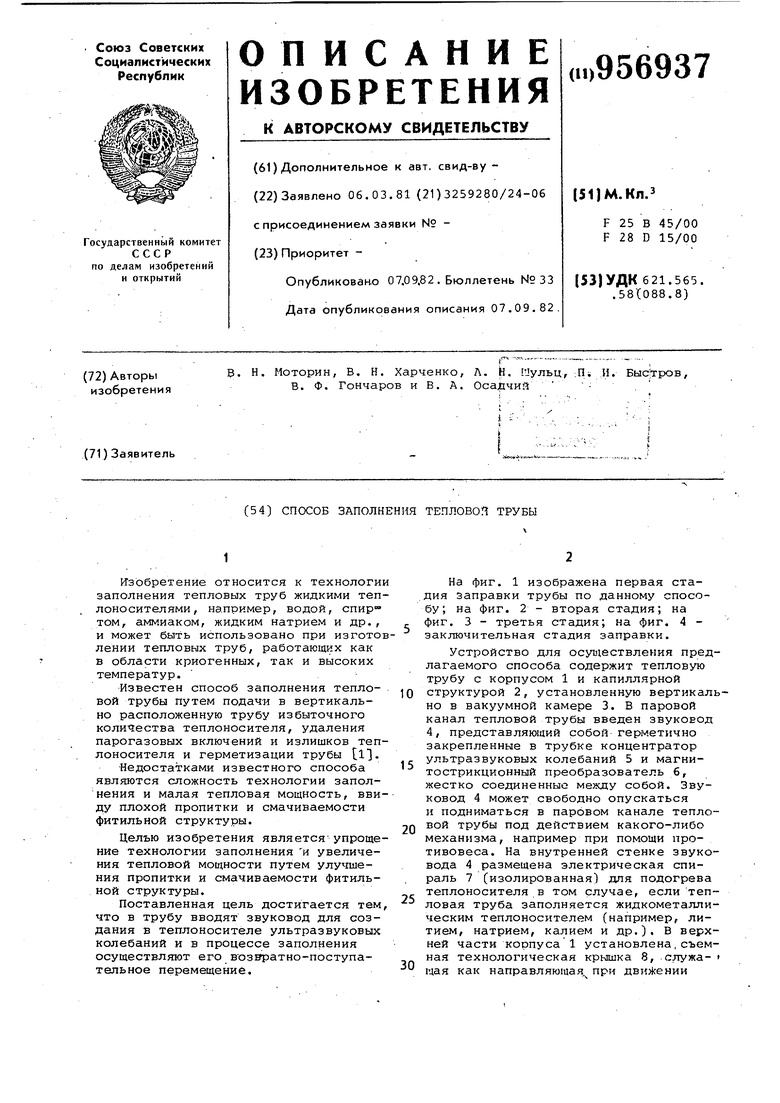

Звуковода 4. Крьачка 8 через уплотнитель 9 соединена с корпусом 1 и имеет коллектор 10, который соединен с системой отсоса газов и слива изли,ков теплоносителя (не показано) посредством патрубка 11. На нижней сте fee корпуса 1 имеется технологическая Заправочная трубка 12 с системой по- дачи 13 теплоносителя 14. Между звукводом 4 и капиллярной структурой 2 сутествует зазор 15, а между звуководом 4 и крышкой 8 - зазор 16.

Заполнение тепловой трубы тепло- носителем осуществляется следующим

образом.

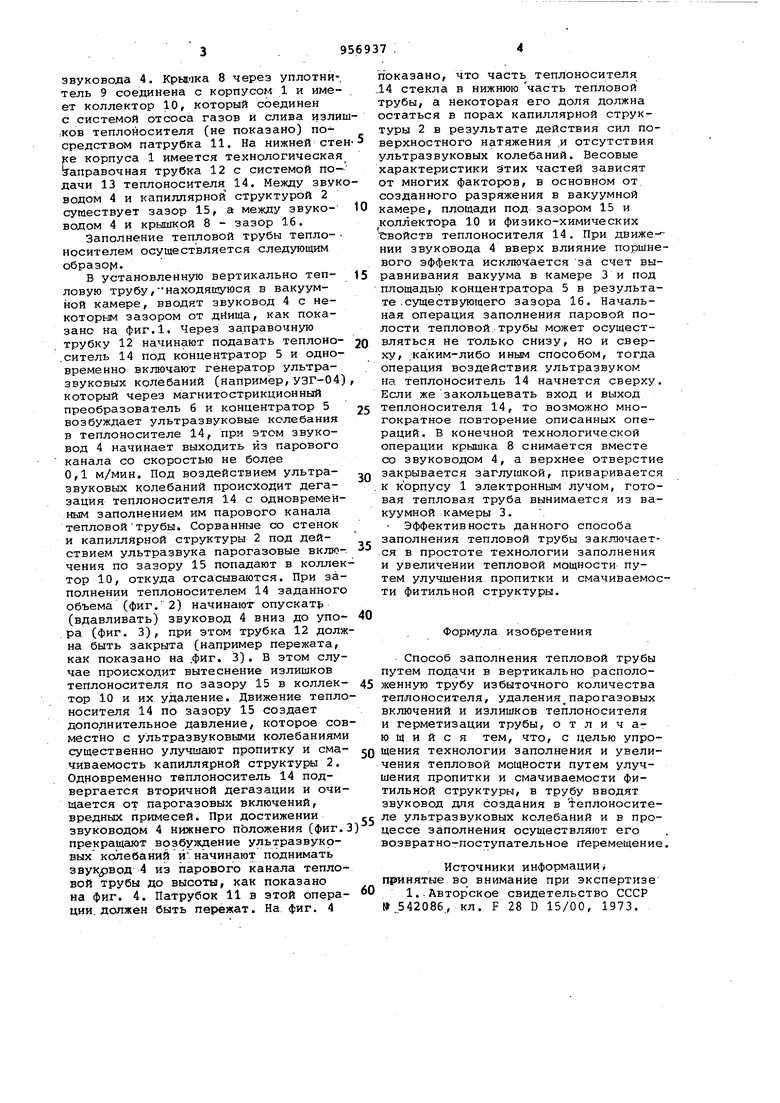

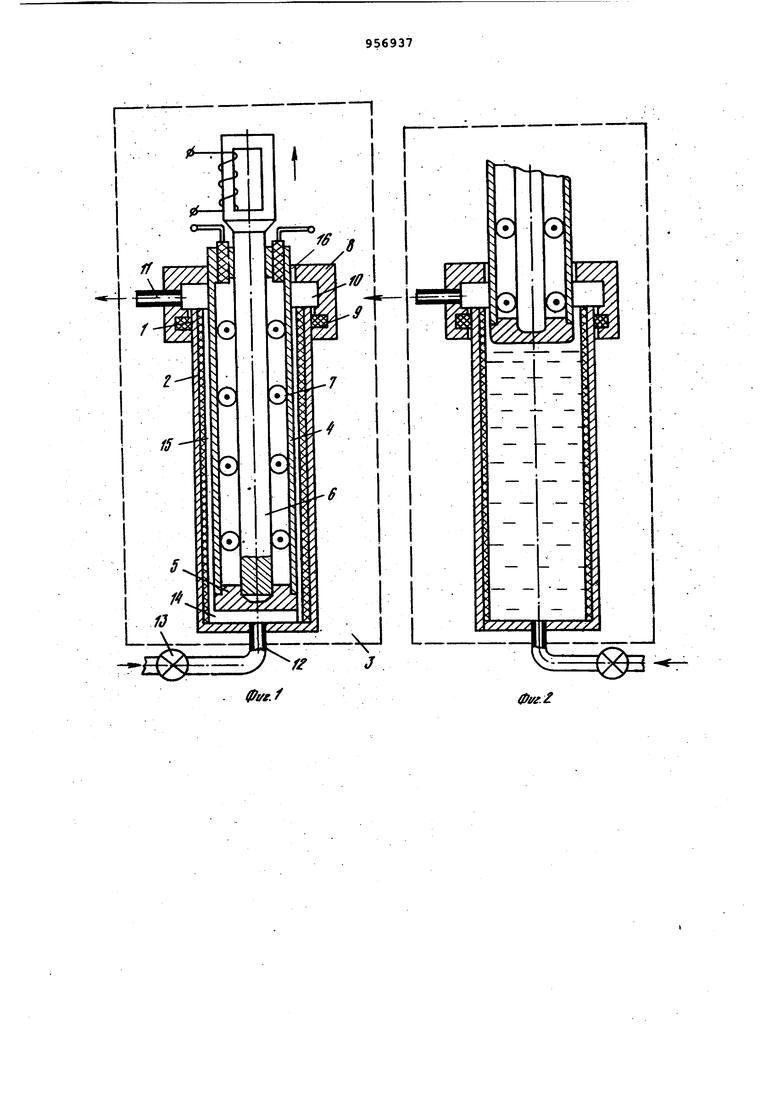

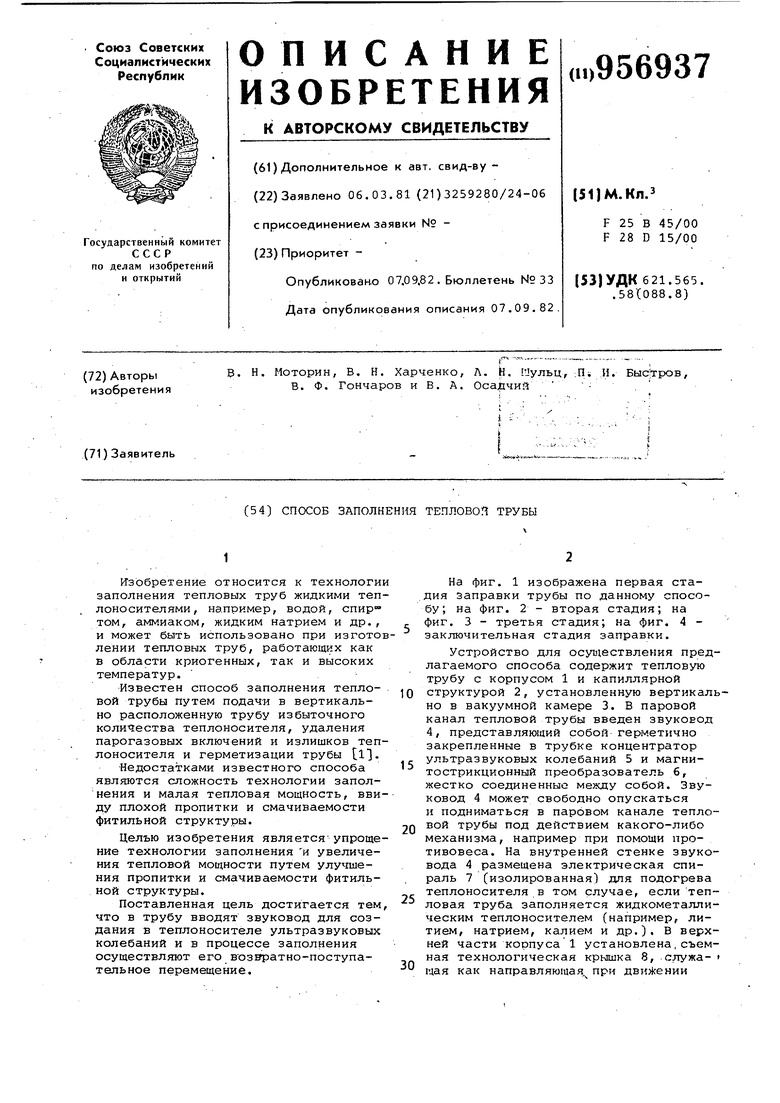

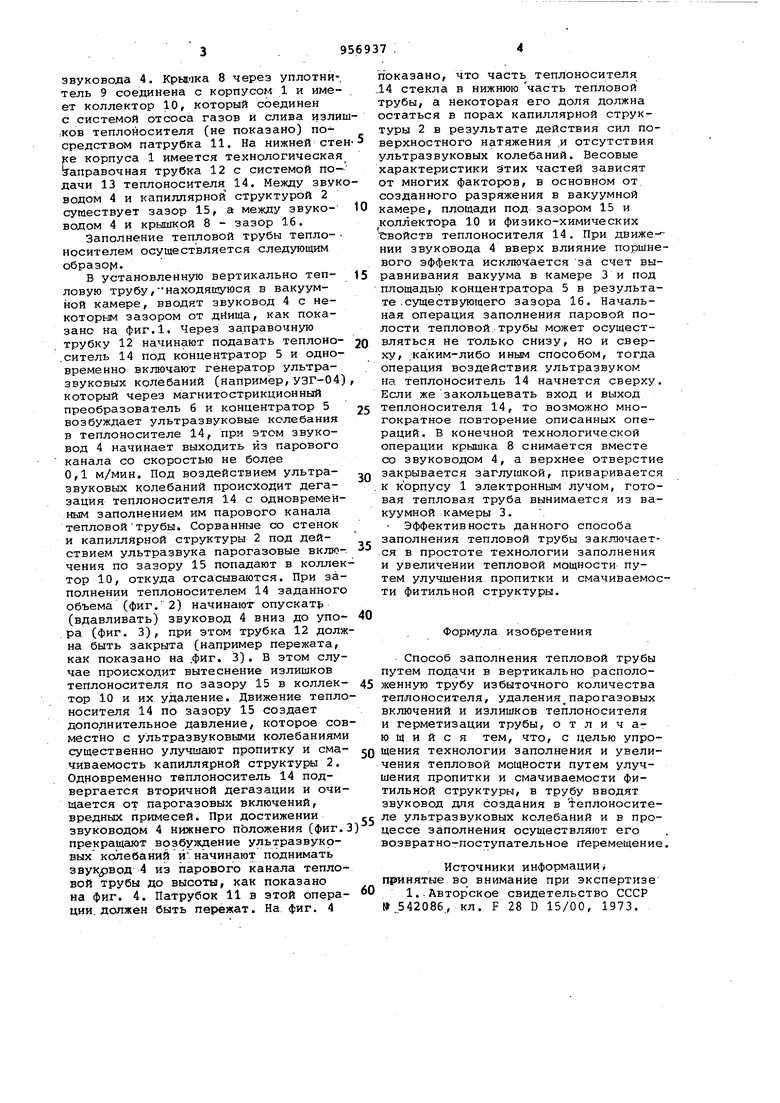

В установленную вертикально тепловую трубу , находящуюся в вакуумной камере, вводят звуковод 4 с некоторым зазором от дйища, как показано на фиг.1. Через заправочную трубку 12 начинают подавать теплоно.ситель 14 под концентратор 5 и одновременно включают генератор ультразвуковых колебаний (Например, УЗГ-04) который через магнитострикционный преобразователь 6 и концентратор 5 возбуждает ультразвуковые колебания в теплоносителе 14, при этом звуковод 4 Начинает выходить из парового канала со скоростью не более 0,1 м/мин. Под воздействием ультразвуковых колебаний происходит дегазация теплоносителя 14 с одновременным заполнением им парового канала тепловойтрубы. Сорванные со стенок и капиллярной структуры 2 под действием ультразвука парогазовые включения по зазору 15 попадают в коллектор 10, откуда отсасываются. При заполнении теплоносителем 14 заданного объема (фиг. 2) начинают опускать (вдавливать) звуковод 4 вниз до упора (фиг. 3), при этом трубка 12 должна быть закрыта (например пережата, как показано на .фиг. 3). В этом случае происходит вытеснение излишков теплоносителя по зазору 15 в коллектор 10 и их удаление. Движение теплоносителя 14 по зазору 15 создает дополнительное давление, которое совместно с ультразвуковыми колебаниями существенно улучшают пропитку и смачиваемость капиллярной структуры 2. Одновременно теплоноситель 14 подвергается вторичной дегазации и очищается от парогазовых включений, вредных примесей. При достижении звуководом 4 нижнего пЬложения (фиг. прекращают возбуждение ультразвуковых колебаний и начинают поднимать звуковод 4 из парового канала тепловой трубы до высоты, как показано на фиг. 4. Патрубок 11 в этой операции. должен быть пережат. На фиг. 4

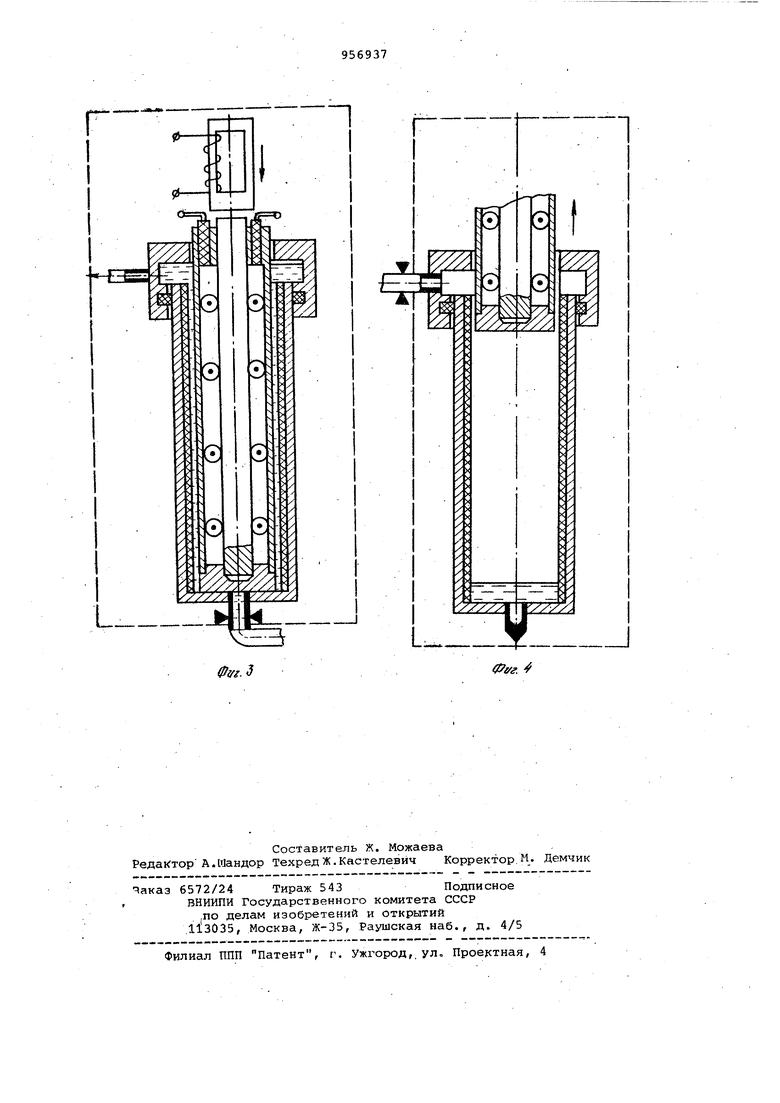

показано, что часть теплоносителя ,.14 стекла в Нижнюю часть тепловой трубы, а некоторая его доля должна остаться в порах капиллярной структуры 2 в результате действия сил поверхностного натяжения .и отсутствия ультразвуковых колебаний. Весовые характеристики Этих частей зависят от многих факторов, в основном от созданного разряжения в вакуумной камере, площади под зазором 15 и коллектора 10 и физико-химических Свойств теплоносителя 14. При движеНИИ звуковода 4 вверх влияние поршневого эффекта исключается за счет выравнивания вакуума в камере 3 и под площадью концентратора 5 в результате .существующего зазора 16. Начальная операция заполнения паровой полости тепловой трубы может осуществляться не только снизу, но и сверху, каким-либо иным способом, тогда операция воздействия ультразвуком на теплоноситель 14 начнется сверху Если же закольцевать вход и выход теплоносителя 14, то возможно многократное повторение описанных операций, В конечной технологической операции крышка 8 снимается вместе со звуководом 4, а верхнее отверстие закрывается заглушкой, приваривается к корпусу 1 электронным лучом, готовая тепловая труба вынимается из вакуумной камеры 3. Эффективность данного способа заполнения тепловой трубы заключается в простоте технологии заполнения и увеличении тепловой мощности путем улучшения пропитки и смачиваемости фитильной структуры.

Формула изобретения

Способ заполнения тепловой трубы путем подачи в вертикально расположенную трубу избыточного количества теплоносителя, удаления парогазовых включений и излишков теплоносителя и герметизации трубы, отличающийся тем, что, с целью упрощения технологии заполнения и увеличения тепловой мощности путем улучшения пропитки и смачиваемости фитильной структуры, в трубу вводят звуковод для создания в теплоносителе ультразвуковых колебаний и в процессе заполнения осуществляют его возвратно-поступательное перемещение

Источники информации t принятые во внимание при экспертизе

1..Авторское свидетельство СССР №.542086, кл. F 28 D 15/00, 1973.

ЙЙГ./

фуг. I

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОННЫХ ПРИБОРОВ | 2005 |

|

RU2296929C2 |

| ТЕРМОЭМИССИОННЫЙ ЭЛЕКТРОГЕНЕРИРУЮЩИЙ ЭЛЕМЕНТ | 1995 |

|

RU2086034C1 |

| Теплопередающее устройство | 1981 |

|

SU1017901A1 |

| Регулируемая тепловая труба | 1980 |

|

SU877306A1 |

| Способ подготовки фитильной тепловой трубы к работе | 1980 |

|

SU879243A1 |

| Десублиматор | 1983 |

|

SU1152605A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОДЫ ИЗ СНЕГА И/ИЛИ ЛЬДА | 2000 |

|

RU2164578C1 |

| Кассетно-формовочная установка | 1989 |

|

SU1719210A2 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2017 |

|

RU2639635C1 |

| Тепловая труба | 1980 |

|

SU892182A1 |

Авторы

Даты

1982-09-07—Публикация

1981-03-06—Подача