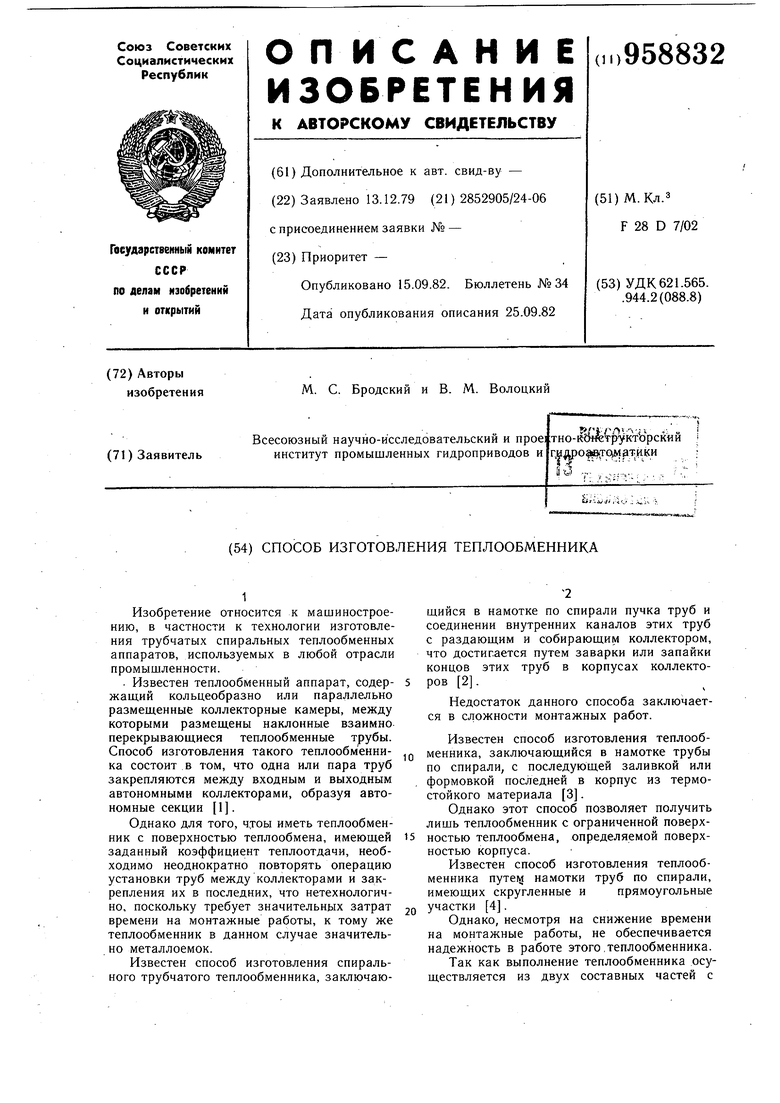

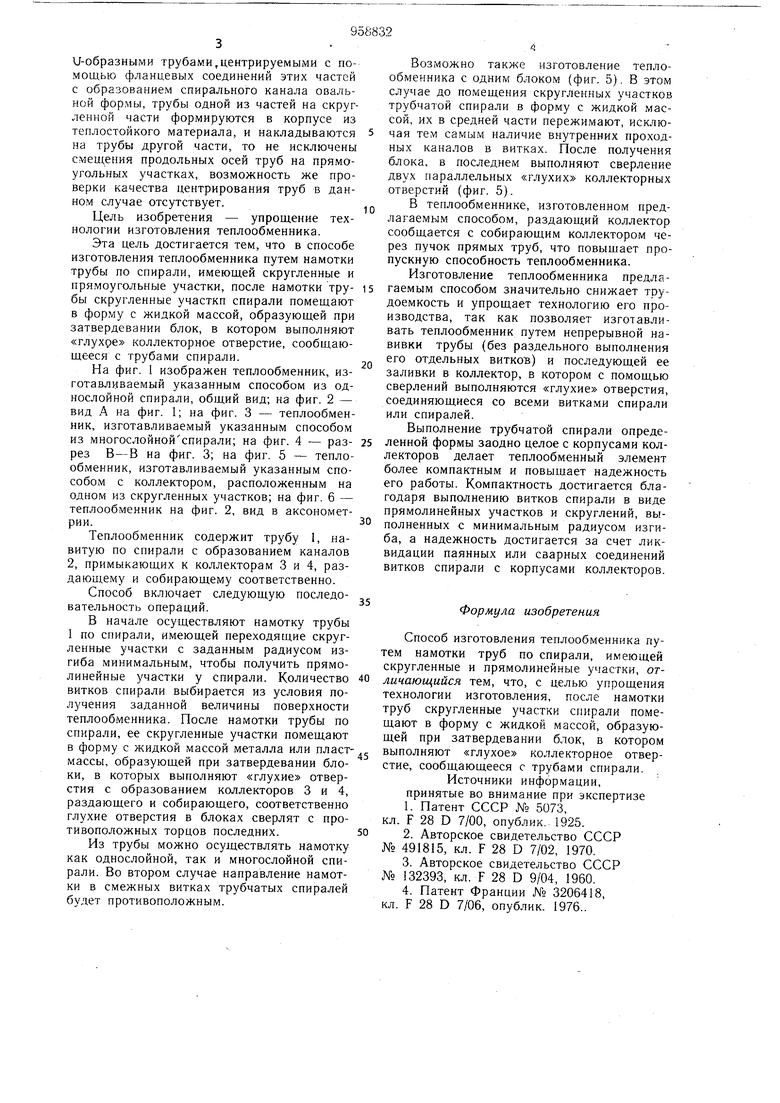

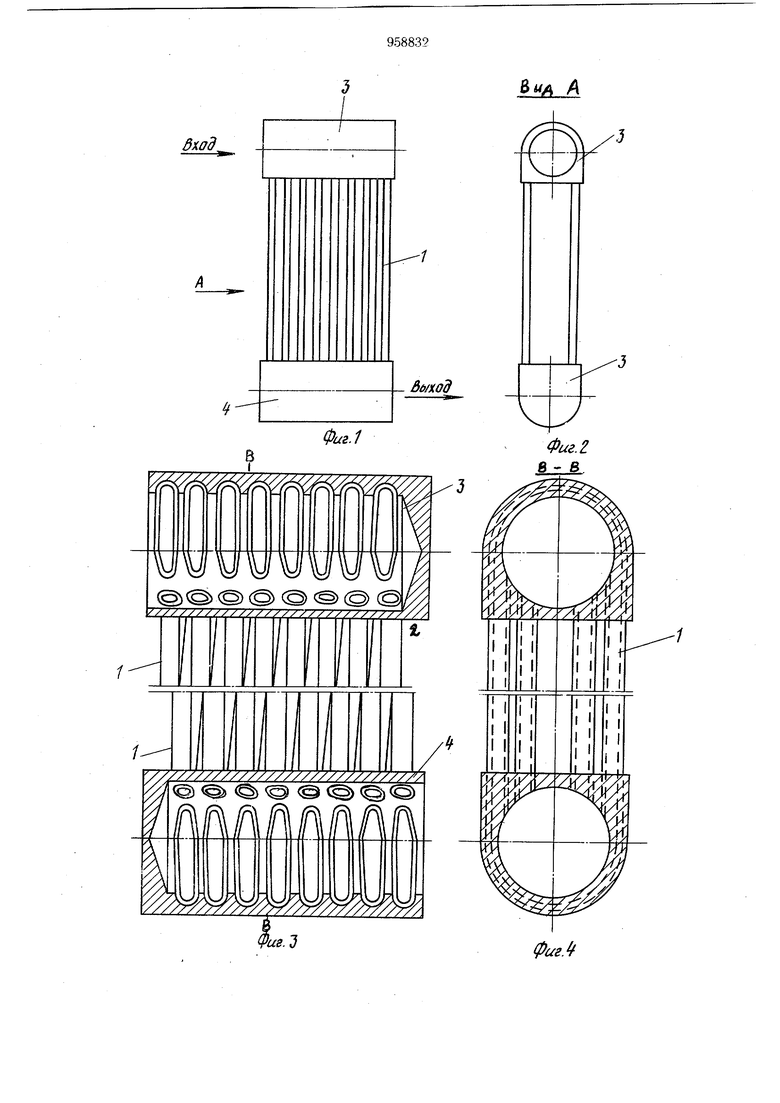

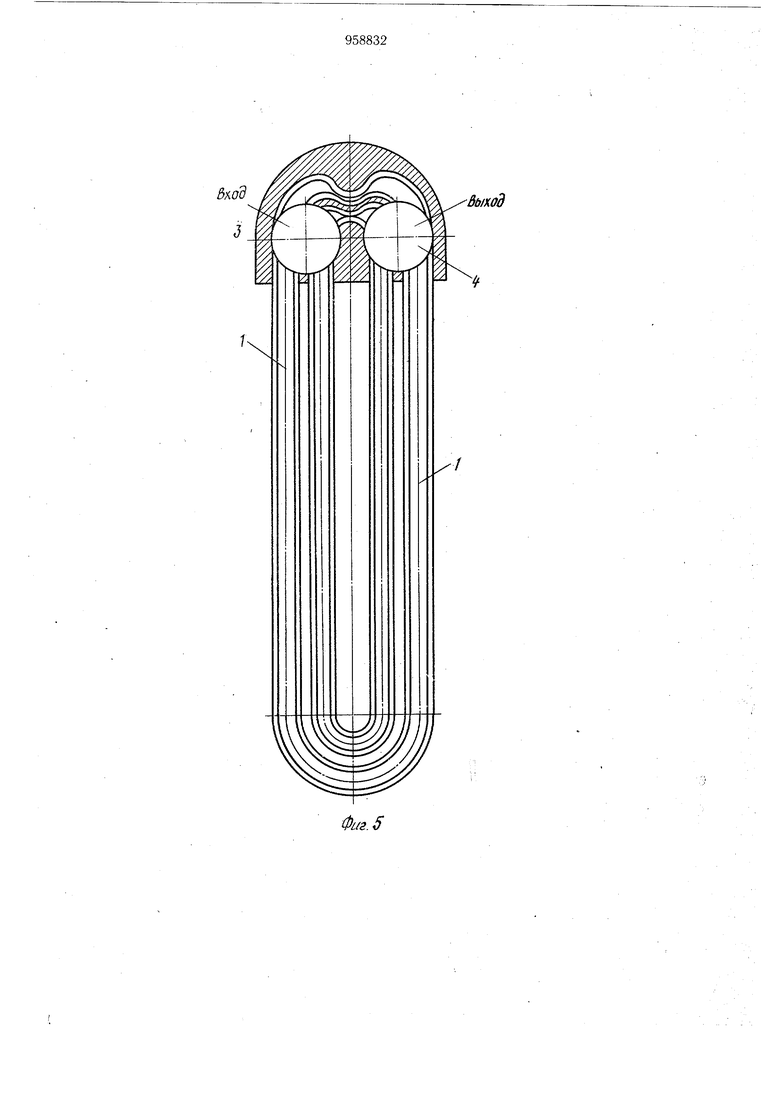

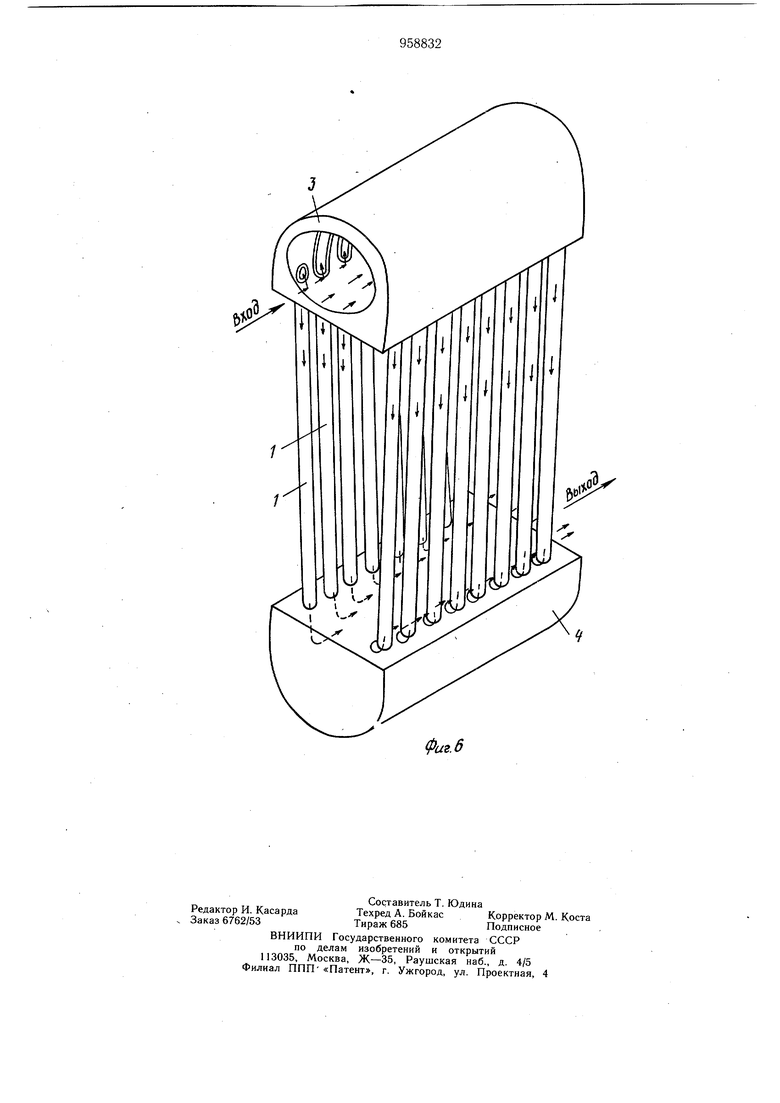

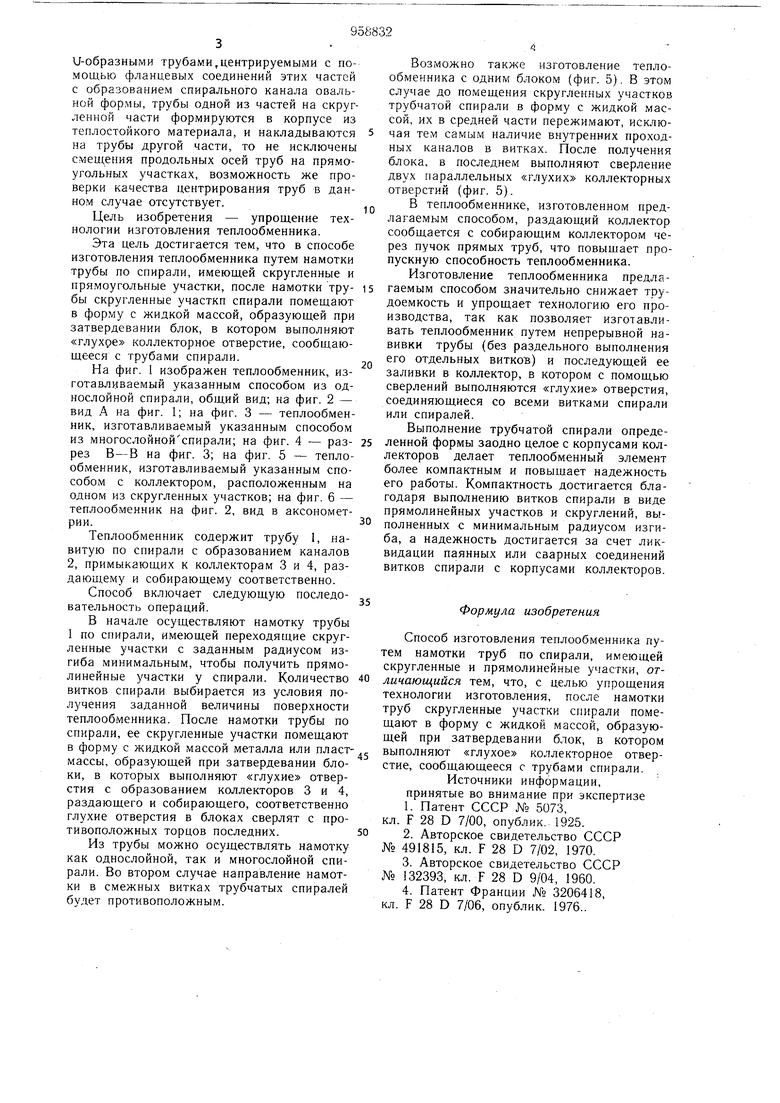

Изобретение относится к машиностроению, в частности к технологии изготовления трубчатых спиральных теплообменных аппаратов, используемых в любой отрасли промышленности. . Известен теплообменный аппарат, содержаш,ий кольцеобразно или параллельно размещенные коллекторные камеры, между которыми размещены наклонные взаимно перекрывающиеся теплообменные трубы. Способ изготовления такого теплообменника состоит в том, что одна или пара труб закрепляются между входным и выходным автономными коллекторами, образуя автономные секции 1. Однако для того, ч.тоы иметь теплообменник с поверхностью теплообмена, имеющей заданный коэффициент теплоотдачи, необходимо неоднократно повторять операцию установки труб между коллекторами и закрепления их в последних, что нетехнологично, поскольку требует значительных затрат времени на монтажные работы, к тому же теплообменник в данном случае значительно металлоемок. Известен способ изготовления спирального трубчатого теплообменника, заключаюшийся в намотке по спирали пучка труб и соединении внутренних каналов этих труб с раздающим и собирающим коллектором, что достигается путем заварки или запайки концов этих труб в корпусах коллекторов 2. Недостаток данного способа заключается в сложности монтажных работ. Известен способ изготовления теплообменника, заключающийся в намотке трубы по спирали, с последующей заливкой или формовкой последней в корпус из термостойкого материала 3. Однако этот способ позволяет получить лищь теплообменник с ограниченной поверхностью теплообмена, определяемой поверхностью корпуса. Известен способ изготовления теплообменника путем намотки труб по спирали, имеющих скругленные и прямоугольные участки 4. Однако, несмотря на снижение времени на монтажные работы, не обеспечивается надежность в работе этого,теплообменника. Так как выполнение теплообменника осуществляется из двух составных частей с U-образными трубами,центрируемыми с помощью фланцевых соединений этих частей с образованием спирального канала овальной формы, трубы одной из частей на скругленной части формируются в корпусе из теплостойкого материала, и накладываются на трубы другой части, то не исключены смещения продольных осей труб на прямоугольных участках, возможность же проверки качества центрирования труб в данном случае отсутствует. Цель изобретения - упрощение технологии изготовления теплообменника. Эта цель достигается тем, что в способе изготовления теплообменника путем намотки трубы по спирали, имеющей скругленные и прямоугольные участки, после намотки трубы скругленные участкп спирали помещают в форму с жидкой массой, образующей при затвердевании блок, в котором выполняют «глухре коллекторное отверстие, сообщающееся с трубами спирали. На фиг. 1 изображен теплообменник, изготавливаемый указанным способом из однослойной спирали, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - теплообменник, изготавливаемый указанным способом из многослойнойспирали; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - теплообменник, изготавливаемый указанным способом с коллектором, расположенным на одном из скругленных участков; на фиг. 6 - теплообменник на фиг. 2, вид в аксонометрии. Теплообменник содержит трубу 1, навитую по спирали с образованием каналов 2, примыкающих к коллекторам 3 и 4, раздающему и собирающему соответственно. Способ включает следующую последовательность операций. В начале осуществляют намотку трубы 1 по спирали, имеющей переходящие скругленные участки с заданным радиусом изгиба минимальным, чтобы получить прямолинейные участки у спирали. Количество витков спирали выбирается из условия получения заданной величины поверхности теплооб.менника. После намотки трубы по спирали, ее скругленные участки помещают в форму с жидкой массой металла или пластмассы, образующей при затвердевании блоки, в которых выполняют «глухие отверстия с образованием коллекторов 3 и 4, раздающего и собирающего, соответственно глухие отверстия в блоках сверлят с противоположных торцов последних. Из трубы можно осуществлять намотку как однослойной, так и многослойной спирали. Во втором случае направление намотки в смежных витках трубчатых спиралей будет противоположным. Возможно также изготовление теплообменника с одним блоком (фиг. 5). В этом случае до помещения скругленных участков трубчатой спирали в форму с жидкой массой, их в средней части пережимают, исключая тем самым наличие внутренних проходных каналов в витках. После получения блока, в последнем выполняют сверление двух параллельных «глухих коллекторных отверстий (фиг. 5). В теплообменнике, изготовленном предлагаемым способом, раздающий коллектор сообщается с собирающим коллектором через пучок прямых труб, что повышает пропускную способность теплообменника. Изготовление теплообменника предлагаемым способом значительно снижает трудоемкость и упрощает технологию его производства, так как позволяет изготавливать теплообменник путем непрерывной навивки трубы (без раздельного выполнения его отдельных витков) и последующей ее заливки в коллектор, в котором с помощью сверлений выполняются «глухие отверстия, соединяющиеся со всеми витками спирали или спиралей. Выполнение трубчатой спирали определенной формы заодно целое с корпусами коллекторов делает теплообменный элемент более компактным и повыщает надежность его работы. Компактность достигается благодаря выполнению витков спирали в виде прямолинейных участков и скруглений, выполненных с минимальным радиусом изгиба, а надежность достигается за счет ликвидации паянных или сварных соединений витков спирали с корпусами коллекторов. Формула изобретения Способ изготовления теплообменника путем намотки труб по спирали, имеющей скругленные и прямолинейные участки, отличающийся тем, что, с целью упрощения технологии изготовления, после намотки труб скругленные участки спирали помещают в форму с жидкой массой, образующей при затвердевании блок, в котором выполняют «глухое Коллекторное отверстие, сообщающееся с трубами спирали. Источники информации, принятые во внимание при экспертизе 1.Патент СССР № 5073, кл. F 28 D 7/00, опублик.. 1925. 2.Авторское свидетельство СССР № 491815, кл. F 28 D 7/02, 1970. 3.Авторское свидетельство СССР № 132393, кл. F 28 D 9/04, 1960. 4.Патент Франции № 3206418, кл. F 28 D 7/06, опублик. 1976..

dwd

| название | год | авторы | номер документа |

|---|---|---|---|

| Спиральный теплообменник | 1980 |

|

SU901795A1 |

| Спиральный теплообменник | 1990 |

|

SU1772569A1 |

| Спиральный теплообменник и способ его изготовления | 1991 |

|

SU1814021A1 |

| ТЕПЛООБМЕННИК | 1990 |

|

SU1722122A1 |

| КОНДЕНСАЦИОННЫЙ ТЕПЛООБМЕННИК, ИМЕЮЩИЙ ДВА ПЕРВИЧНЫХ ТРУБНЫХ ПУЧКА И ОДИН ВТОРИЧНЫЙ ТРУБНЫЙ ПУЧОК | 2008 |

|

RU2438073C2 |

| ТРУБЧАТАЯ СПИРАЛЬ И ТЕПЛООБМЕННОЕ УСТРОЙСТВО С ЕЁ ПРИМЕНЕНИЕМ | 2017 |

|

RU2667244C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ ВОЗДУШНОГО ОХЛАЖДЕНИЯ | 2014 |

|

RU2561799C1 |

| Газовый теплоэнергетический комплекс, теплообменник газового теплоэнергетического комплекса и способ подачи горячего воздуха для приточной вентиляции помещений, реализуемый с их помощью | 2020 |

|

RU2767682C1 |

| КОНВЕКТИВНАЯ ПОВЕРХНОСТЬ НАГРЕВА, СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ КОНВЕКТИВНОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ГИБКИ ОРЕБРЕННЫХ ТРУБ | 1993 |

|

RU2061945C1 |

| Оросительный теплообменник | 1985 |

|

SU1249294A1 |

&мд

Выкод

Авторы

Даты

1982-09-15—Публикация

1979-12-13—Подача