Изобретение относится к теплообменной аппаратуре и может быть использовано в энергетической промышленности.

Цель изобретения - выравнивание температурного поля в поперечном сечении межтрубного пространства и повышение технологичности.

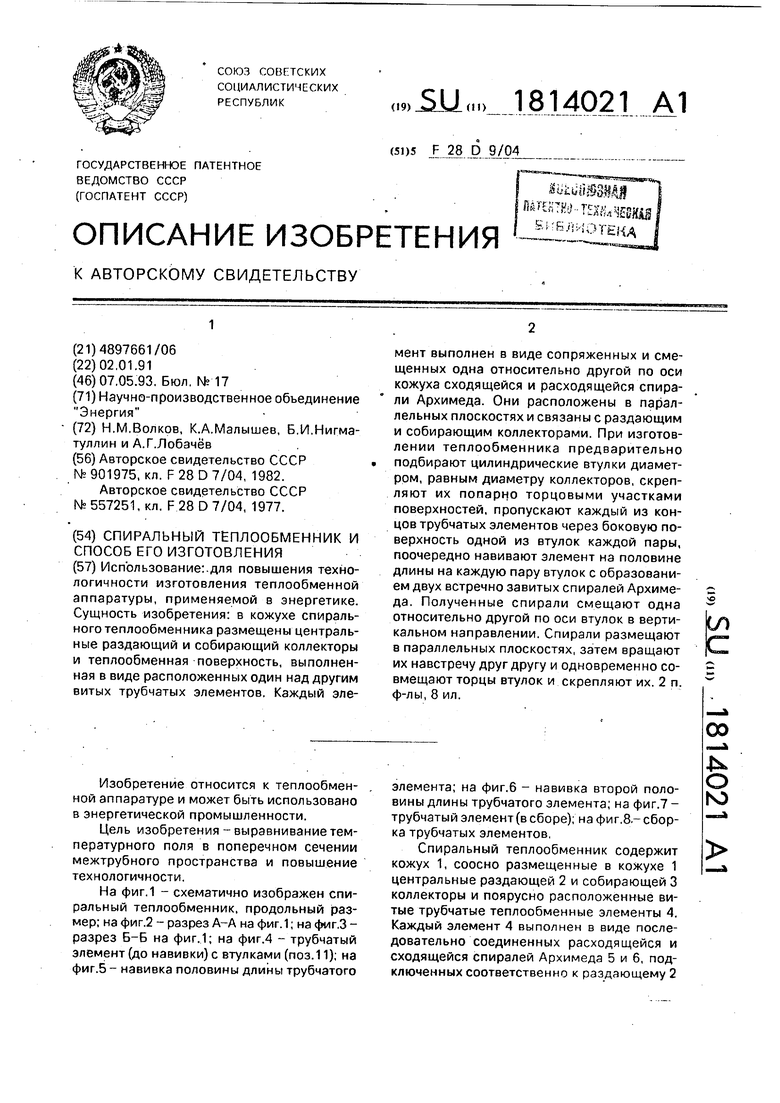

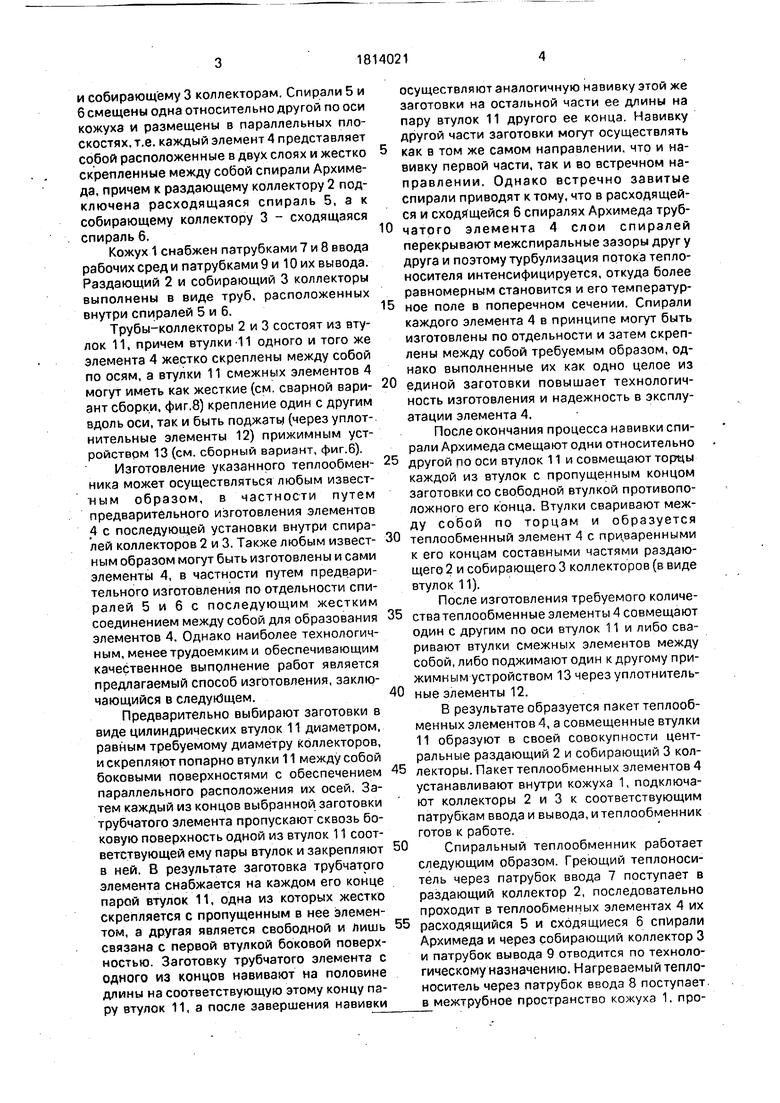

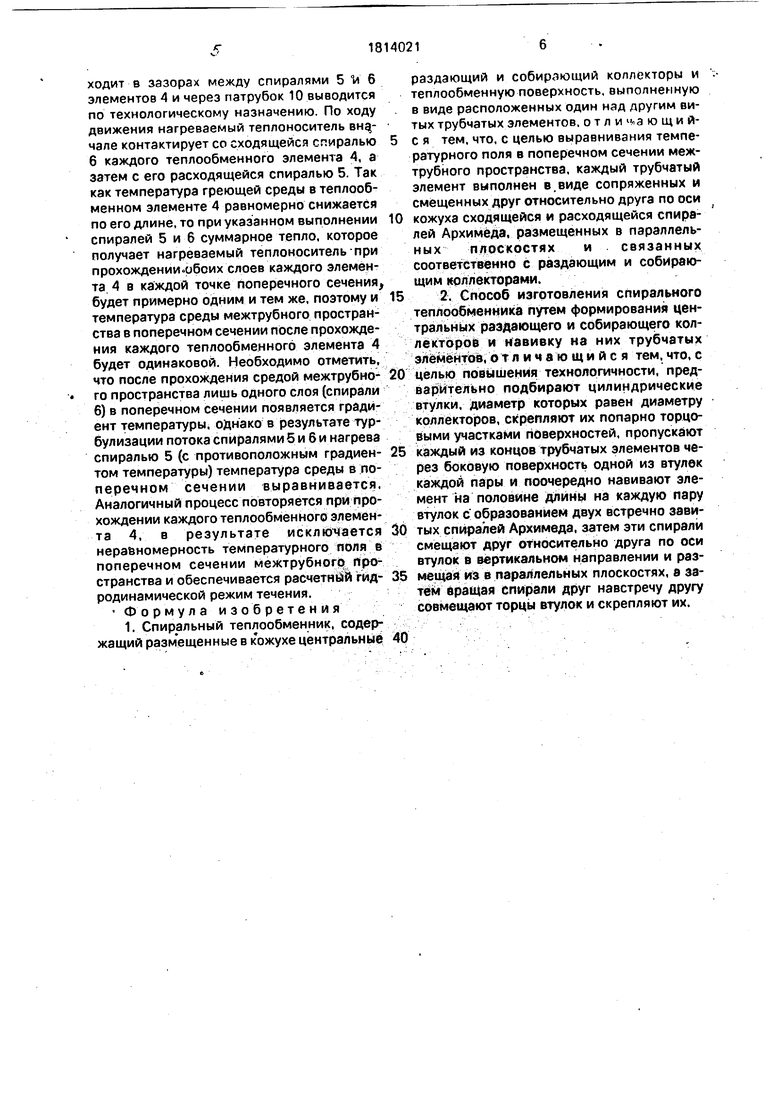

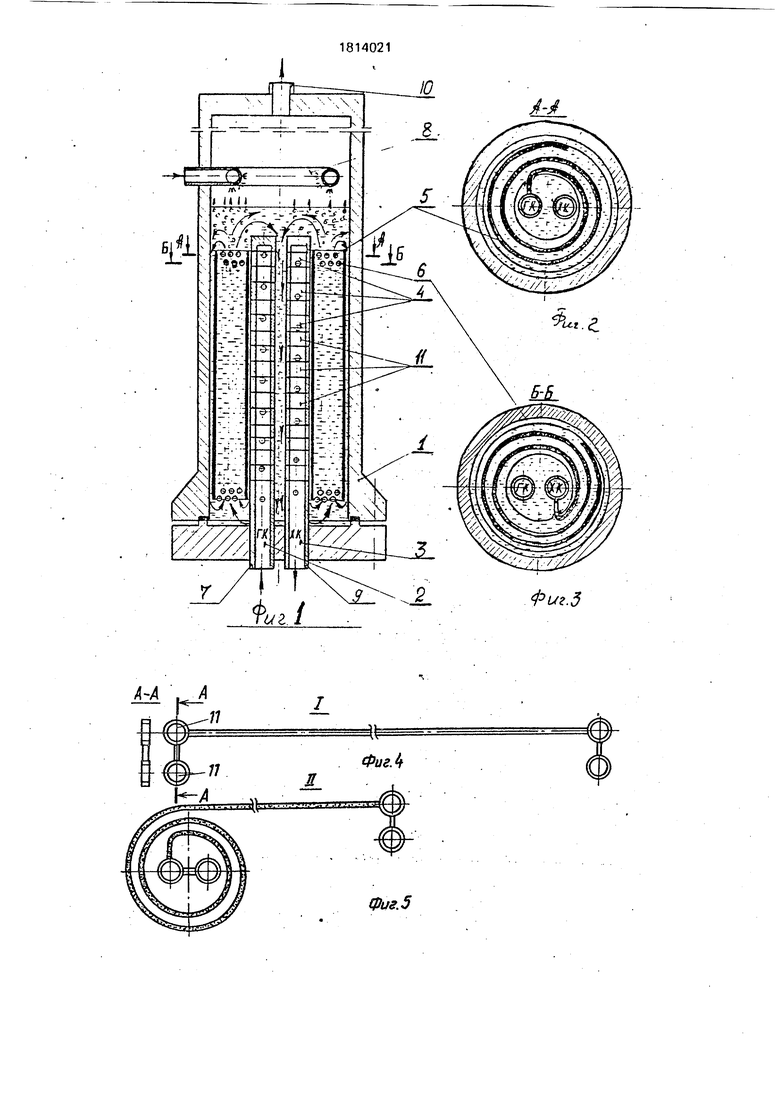

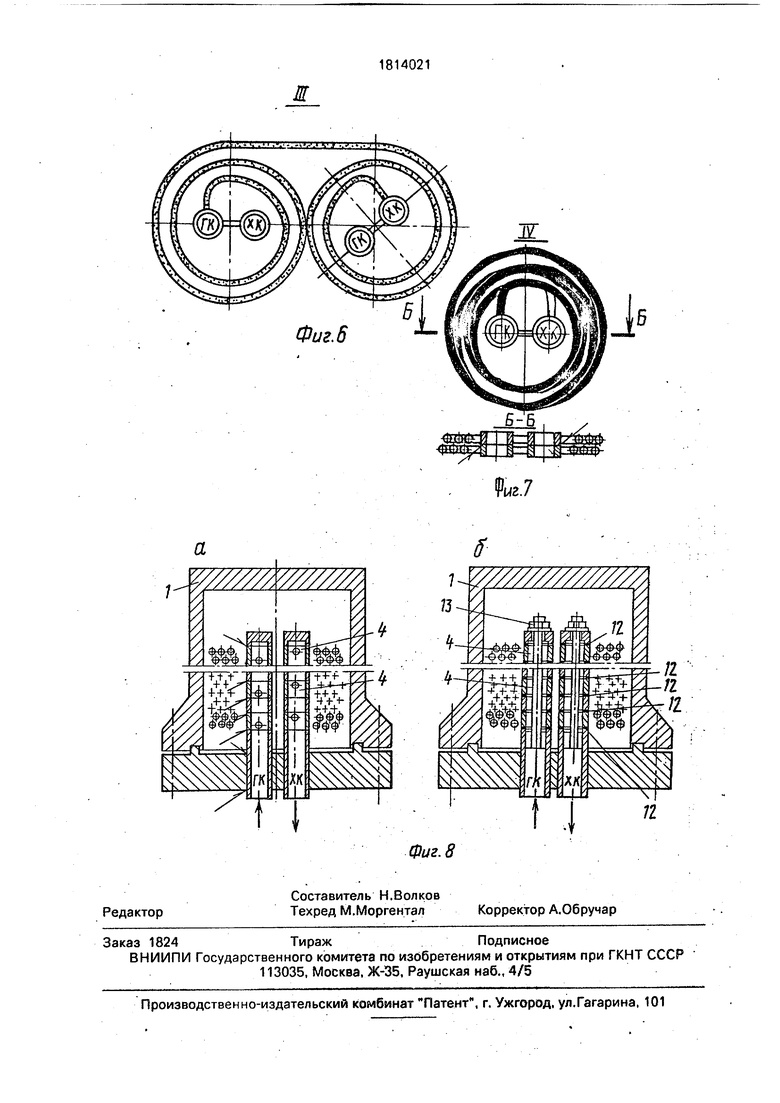

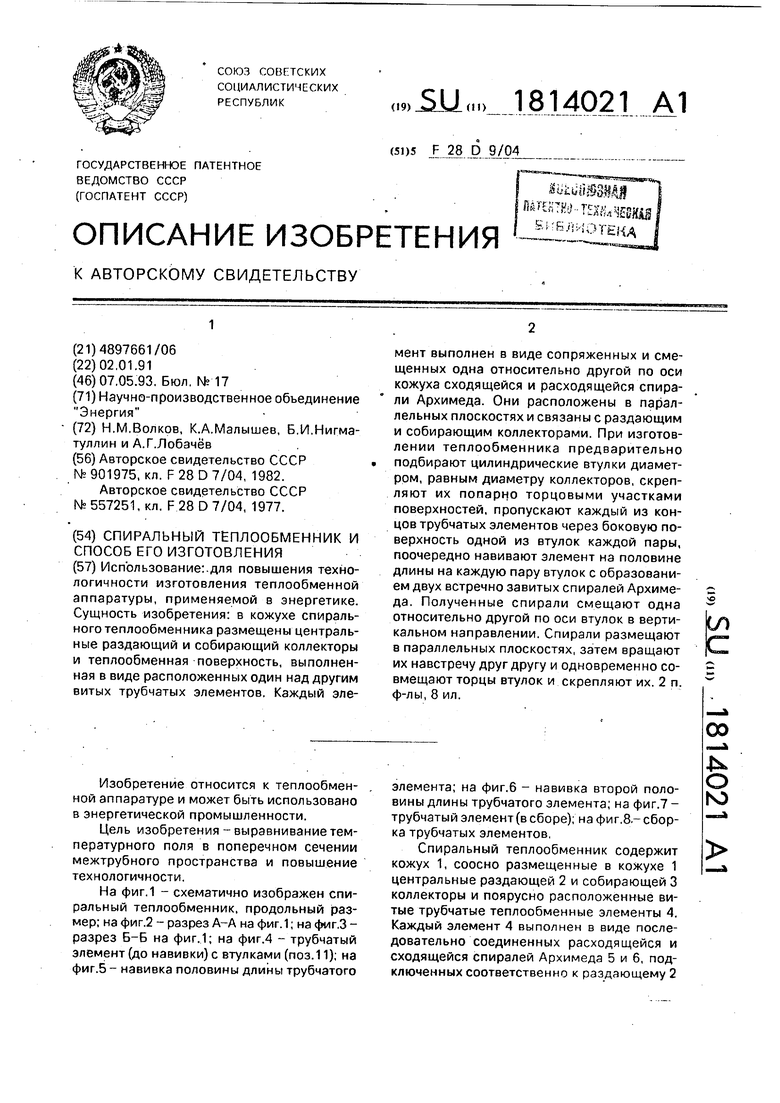

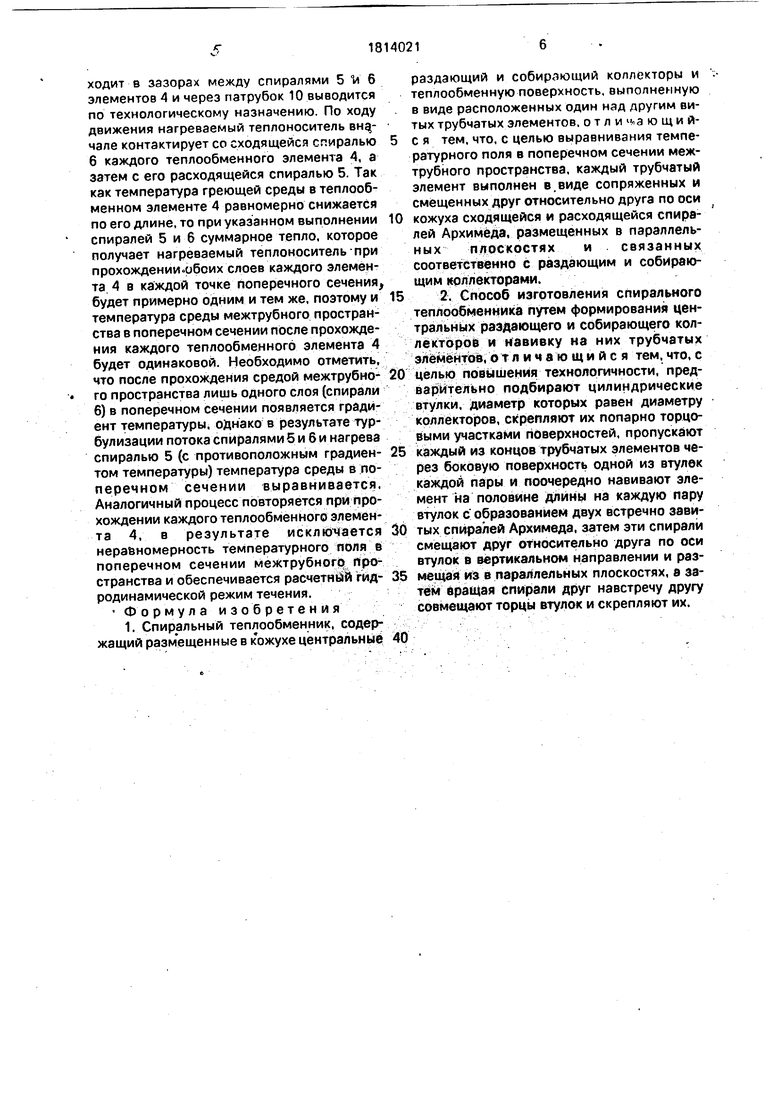

На фиг.1 - схематично изображен спиральный теплообменник, продольный размер; на фиг.2 - разрез А-А на фиг. 1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - трубчатый элемент (до навивки) с втулками (поз.11); на фиг.5 - навивка половины длины трубчатого

элемента; на фиг.6 - навивка второй половины длины трубчатого элемента; на фиг.7 - трубчатый элемент (в сборе); на фиг.8.- сборка трубчатых элементов,

Спиральный теплообменник содержит кожух 1, соосно размещенные в кожухе 1 центральные раздающей 2 и собирающей 3 коллекторы и поярусно расположенные витые трубчатые теплообменные элементы 4. Каждый элемент 4 выполнен в виде последовательно соединенных расходящейся и сходящейся спиралей Архимеда 5 и 6, подключенных соответственно к раздающему 2

оэ

Ј о ю

и собирающему 3 коллекторам. Спирали 5 и б смещены одна относительно другой по оси кожуха и размещены в параллельных плоскостях, т.е. каждый элемент 4 представляет собой расположенные в двух слоях и жестко скрепленные между собой спирали Архимеда, причем к раздающему коллектору 2 подключена расходящаяся спираль 5, а к собирающему коллектору 3 - сходящаяся спираль 6.

Кожух 1 снабжен патрубками 7 и 8 ввода рабочих сред и патрубками 9 и 10 их вывода. Раздающий 2 и собирающий 3 коллекторы выполнены в виде труб, расположенных внутри спиралей 5 и 6.

Трубы-коллекторы 2 и 3 состоят из втулок 11, причем втулки-11 одного и того же элемента 4 жестко скреплены между собой по осям, а втулки 11 смежных элементов 4 могут иметь как жесткие (см. сварной вариант сборки, фиг.8) крепление один с другим вдоль оси, так и быть поджаты (через у плот-, нительные элементы 12) прижимным устройством 13 (см. сборный вариант, фиг.6).

Изготовление указанного теплообменника может осуществляться любым известным образом, в частности путем предварительного изготовления элементов 4 с последующей установки внутри спиралей коллекторов 2 и 3. Также любым известным образом могут быть изготовлены и сами элементы А, в частности путем предварительного изготовления по отдельности спиралей 5 и 6 с последующим жестким соединением между собой для образования элементов 4. Однако наиболее технологичным, менее трудоемким и обеспечивающим качественное выполнение работ является предлагаемый способ изготовления, заключающийся в следунЗщем.

Предварительно выбирают заготовки в виде цилиндрических втулок 11 диаметром, равным требуемому диаметру коллекторов, и скрепляют попарно втулки 11 между собой боковыми поверхностями с обеспечением параллельного расположения их осей. Затем каждый из концов выбранной заготовки трубчатого элемента пропускают сквозь боковую поверхность одной из втулок 11 соответствующей ему пары втулок и закрепляют в ней. В результате заготовка трубчатого элемента снабжается на каждом его конце парой втулок 11, одна из которых жестко скрепляется с пропущенным в нее элементом, а другая является свободной и Лишь связана с первой втулкой боковой поверхностью. Заготовку трубчатого элемента с одного из концов навивают на половине длины на соответствующую этому концу пару втулок 11, а после завершения навивки

осуществляют аналогичную навивку этой же заготовки на остальной части ее длины на пару втулок 11 другого ее конца. Навивку другой части заготовки могут осуществлять

как в том же самом направлении, что и навивку первой части, так и во встречном направлении. Однако встречно завитые спирали приводят к тому, что в расходящейся и сходящейся 6 спиралях Архимеда трубчатого элемента 4 слои спиралей перекрывают межспиральные зазоры друг у друга и поэтому турбулизация потока теплоносителя интенсифицируется, откуда более равномерным становится и его температур5 ное поле в поперечном сечении. Спирали каждого элемента 4 в принципе могут быть изготовлены по отдельности и затем скреплены между собой требуемым образом, однако выполненные их как одно целое из

0 единой заготовки повышает технологичность изготовления и надежность в эксплуатации элемента 4.

После окончания процесса навивки спирали Архимеда смещают одни относительно

5 другой по оси втулок 11 и совмещают торцы каждой из втулок с пропущенным концом заготовки со свободной втулкой противоположного его конца. Втулки сваривают между собой по торцам и образуется

0 теплообменный элемент 4 с приваренными к его концам составными частями раздающего 2 и собирающего 3 коллекторов (в виде втулок 11).

После изготовления требуемого количе5 стватеплообменные элементы 4 совмещают один с другим по оси втулок 11 и либо сваривают втулки смежных элементов между собой, либо поджимают один к другому прижимным устройством 13 черезуплотнитель0 ные элементы 12.

В результате образуется пакет теплооб- менных элементов 4, а совмещенные втулки 11 образуют в своей совокупности центральные раздающий 2 и собирающий 3 кол5 лекторы. Пакет теплообменных элементов 4 устанавливают внутри кожуха 1, подключают коллекторы 2 и 3 к соответствующим патрубкам ввода и вывода, и теплообменник готов к работе.

0 Спиральный теплообменник работает следующим образом. Греющий теплоноситель через патрубок ввода 7 поступает в раздающий коллектор 2, последовательно проходит в теплообменных элементах 4 их

5 расходящийся 5 и сходящиеся 6 спирали Архимеда и через собирающий коллектор 3 и патрубок вывода 9 отводится по технологическому назначению. Нагреваемый теплоноситель через патрубок ввода 8 поступает в межтрубное пространство кожуха 1, проходит в зазорах между спиралями 5 Ч 6 элементов 4 и через патрубок 10 выводится по технологическому назначению. По ходу движения нагреваемый теплоноситель вна/ чале контактирует со сходящейся спиралью 6 каждого теплообменного элемента 4, а затем с его расходящейся спиралью 5. Так как температура греющей среды в теплооб- менном элементе 4 равномерно снижается по его длине, то при указанном выполнении спиралей 5 и 6 суммарное тепло, которое получает нагреваемый теплоноситель при прохождении°ибсих слоев каждого элемента 4 в каждой точке поперечного сечения будет примерно одним и тем же, поэтому и температура среды межтрубного пространства в поперечном сечении после прохождения каждого теплообменного элемента 4 будет одинаковой. Необходимо отметить, что после прохождения средой межтрубно- го пространства лишь одного слоя (спирали 6) в поперечном сечении появляется градиент температуры, однако в результате тур- булизации потока спиралями б и 6 и нагрева спиралью 5 (с противоположным градиен- том температуры) температура среды в поперечном сечении выравнивается, Аналогичный процесс повторяется при прохождении каждого теплообменного элемента 4, в результате исключается неравномерность температурного поля в поперечном сечении межтрубногр пространства и обеспечивается расчетный гид- родинамической режим течения. 1 Формула изобретения

1. Спиральный теплообменник, содержащий размещенные в кожухе центральные

раздающий и собирающий коллекторы и теплообменную поверхность, выполненную в виде расположенных один над другим витых трубчатых элементов, отличающий- с я тем, что, с целью выравнивания температурного поля в поперечном сечении межтрубного пространства, каждый трубчатый элемент выполнен в,виде сопряженных и смещенных друг относительно друга по оси кожуха сходящейся и расходящейся спиралей Архимёда, размещенных в параллельных плоскостях и связанных соответственно с раздающим и собирающим коллекторами.

2. Способ изготовления спирального теплообменника путем формирования центральных раздающего и собирающего коллекторов и навивку на них трубчатых элементов, о т л имеющийся тем, что, с целью повышения технологичности, предварительно подбирают цилиндрические втулки, диаметр которых равен диаметру коллекторов, скрепляют их попарно торцовыми участками поверхностей, пропускают каждый из концов трубчатых элементов через боковую поверхность одной из втулок каждой пары и поочередно навивают элемент на половине длины на каждую пару втулок с образованием двух встречно завитых спиралей Архимеда, затем эти спирали смещают друг относительно друга по оси втулок в вертикальном направлении и размещай из в параллельных плоскостях, а затем Вращая спирали друг навстречу другу совмещают торцы втулок и скрепляют их.

а

5

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТАЯ СПИРАЛЬ И ТЕПЛООБМЕННОЕ УСТРОЙСТВО С ЕЁ ПРИМЕНЕНИЕМ | 2017 |

|

RU2667244C1 |

| Спиральный теплообменник | 1980 |

|

SU901795A1 |

| Спиральный теплообменник | 1990 |

|

SU1772569A1 |

| СПИРАЛЬНЫЙ ТЕПЛООБМЕННИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2358218C1 |

| ПАРОГЕНЕРАТОР | 1991 |

|

RU2076268C1 |

| Способ изготовления теплообменника | 1979 |

|

SU958832A1 |

| ТЕПЛООБМЕННИК | 1990 |

|

SU1722122A1 |

| Противоточный теплообменный аппарат | 1988 |

|

SU1561630A1 |

| Теплообменник с пространственно-спиральными змеевиками | 2023 |

|

RU2815748C1 |

| Трубчатый спиральный теплообменник | 1982 |

|

SU1079993A1 |

Использование:.для повышения технологичности изготовления теплообменной аппаратуры, применяемой в энергетике. Сущность изобретения: в кожухе спирального теплообменника размещены центральные раздающий и собирающий коллекторы и теплообменная поверхность, выполненная в виде расположенных один над другим витых трубчатых элементов. Каждый элемент выполнен в виде сопряженных и смещенных одна относительно другой по оси кожуха сходящейся и расходящейся спирали Архимеда. Они расположены в параллельных плоскостях и связаны с раздающим и собирающим коллекторами. При изготовлении теплообменника предварительно подбирают цилиндрические втулки диаметром, равным диаметру коллекторов, скрепляют их попарно торцовыми участками поверхностей, пропускают каждый из концов трубчатых элементов через боковую поверхность одной из втулок каждой пары, поочередно навивают элемент на половине длины на каждую пару втулок с образованием двух встречно завитых спиралей Архимеда. Полученные спирали смещают одна относительно другой по оси втулок в вертикальном направлении. Спирали размещают в параллельных плоскостях, затем вращают их навстречу друг другу и одновременно совмещают торцы втулок и скрепляют их. 2 п. ф-лы, 8 ил.

| Экспонометрическое устройство | 1980 |

|

SU901975A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Спиральный теплообменник | 1974 |

|

SU557251A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1993-05-07—Публикация

1991-01-02—Подача