(54) ПНЕВМАТИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматический повторитель | 1981 |

|

SU1015142A2 |

| Пневматический повторитель | 1978 |

|

SU1023156A1 |

| Пневматический повторитель | 1979 |

|

SU912956A2 |

| Пневматический аналоговый элемент | 1976 |

|

SU602701A1 |

| Пневматический повторитель | 1980 |

|

SU941709A2 |

| ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 1996 |

|

RU2097721C1 |

| Измерительный преобразователь давления агрессивных сред | 1973 |

|

SU506222A1 |

| Пневматический повторитель | 1982 |

|

SU1036967A2 |

| Устройство для набора давления в пневматических аналоговых усилителях | 1980 |

|

SU950975A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПУЛЬСАЦИЙ ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2145066C1 |

1

Изобретение относится к контрольноизмерительной технике, а именно к устройствам для измерения давления агрессивных сред в химической промышленности.

Известны датчики давления агрессивных и коррозионных сред, содержащие мембранный чувствительный элемент, укрепленный в корпусе, снабженном каналом для подвода противодавления 1.

В указанном датчике мембрана защищена от перегрузок давлением из-за того, что она ложится на профилированную поверхность корпуса и разгружается от недопустимых напряжений.

Однако такие датчики не обеспечивают высокой точности вследствие больших рабочих ходов чувствительного элемента и ручной задачи противодавления, а также вследствие того, что при значениях измеряемых давлений близких и превышающих допустимые суммируют значения текущего давления и дополнительно создаваемого противодавления.

Большей точностью обладают пневматические датчики давления компенсационного типа, в которых в корпусе расположено сопло, выполненное в виде усеченного конуса и образующее с мембранным чувствительным элементом систему сопло-заслонка 2. Однако в случае перегрузки чувствительного элемента, контролируемого давлением,

последний, упираясь центральной частью в выступающее сопло, может быть разрушен. Если выполнить мембрану профилированной по соответствующей опорной поверхности корпуса и сопла, то система сопло-заслонка

10 не выполняет своих функций из-за нарушения геометрии заслонки - мембраны.

Цель изобретения - повышение эффективности защиты пневматических датчиков с системой сопло-заслонка от перегрузочных давлений.

Указанная цель достигается тем, что

в датчике, содержащем корпус с соплом, выполненным в виде усеченного конуса, и мембранный чувствительный элемент, образующий систему сопло-заслонка, в

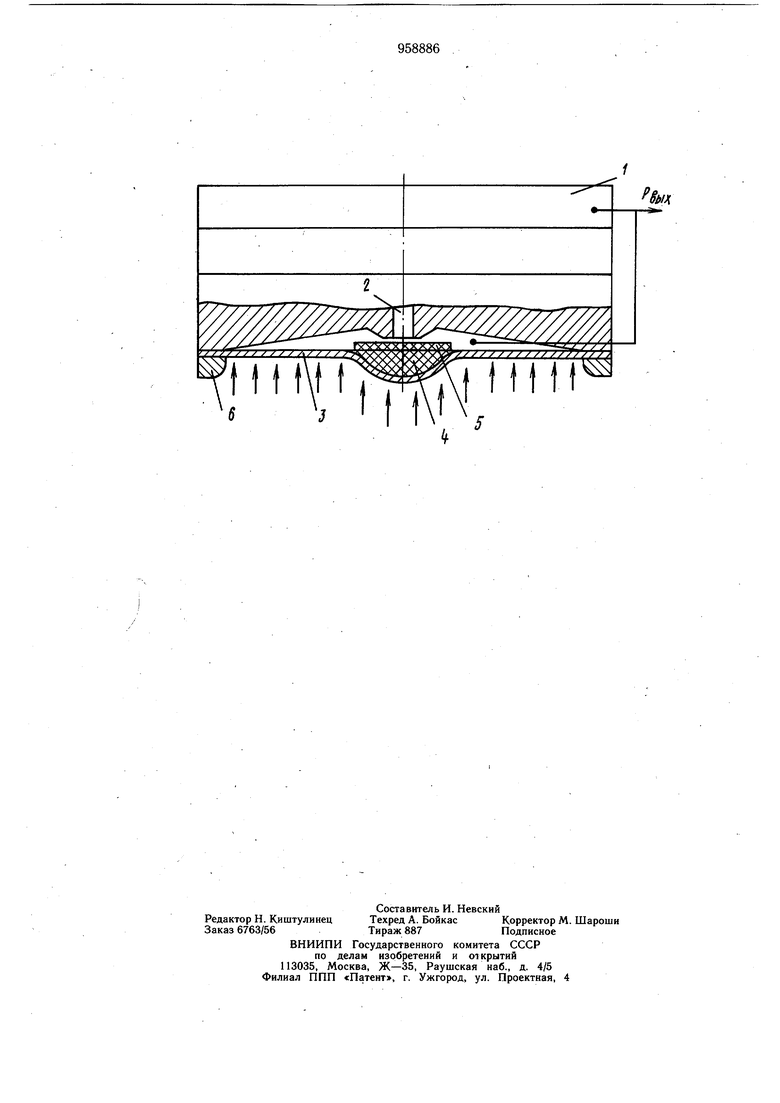

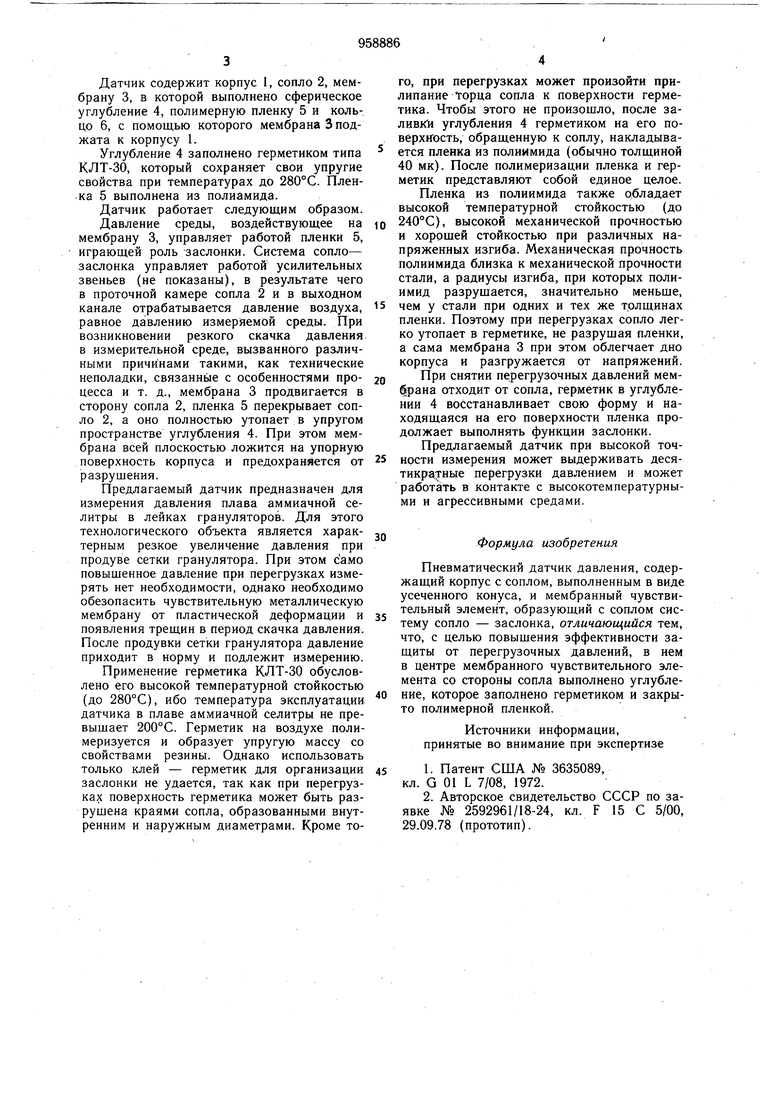

20 центре мембранного чувствительного элемента выполнено углубление, которое заполнено герметиком и закрыто полимерной пленкой. На чертеже изображена принципиальная схема датчика.

Датчик содержит корпус 1, сопло 2, мембрану 3, в которой выполнено сферическое углубление 4, полимерную пленку 5 и кольцо 6, с помощью которого мембрана 3 поджата к корпусу 1.

Углубление 4 заполнено герметиком типа КЛТ-30, который сохраняет свои упругие свойства при температурах до 280°С. Пленка 5 выполнена из полиамида.

Датчик работает следующим образом.

Давление среды, воздействующее на мембрану 3, управляет работой пленки 5, играющей роль заслонки. Система сопло - заслонка управляет работой усилительных звеньев (не показаны), в результате чего в проточной камере сопла 2 и в выходном канале отрабатывается давление воздуха, равное давлению измер:яемой среды. При возникновении резкого скачка давления в измерительной среде, вызванного различными причинами такими, как технические неполадки, связаиньш с особенностями процесса и т. д., мембрана 3 продвигается в сторону сопла 2, пленка 5 перекрывает сопло 2, а оно полностью утопает в упругом пространстве углубления 4. При этом мембрана всей плоскостью ложится на упорную поверхность корпуса и предохраняется от разрушения.

Предлагаемый датчик предназначен для измерения давления плава аммиачной селитры в лейках грануляторов. Для этого технологического объекта является характерным резкое увеличение давления при продуве сетки гранулятора. При этом само повышенное давление при перегрузках измерять нет необходимости, однако необходимо обезопасить чувствительную металлическую мембрану от пластической деформации и появления трещин в период скачка давления. После продувки сетки гранулятора давление приходит в норму и подлежит измерению.

Применение герметика КЛТ-30 обусловлено его высокой температурной стойкостью (до 280°С), ибо температура эксплуатации датчика в плаве аммиачной селитры не превышает 200°С. Герметик на воздухе полимеризуется и образует упругую массу со свойствами резины. Однако использовать только клей - герметик для организации заслонки не удается, так как при перегрузках поверхность герметика может быть разрушена краями сопла, образованными внутренним и наружным диаметрами. Кроме того, при перегрузках может произойти прилипание орца сопла к поверхности герметика. Чтобы этого не произошло, после заливки углубления 4 герметиком на его поверхность, обращенную к соплу, накладывается пленка из полиимида (обычно толщиной 40 мк). После полимеризации пленка и герметик представляют собой единое целое.

Пленка из полиамида также о.бладает высокой температурной стойкостью (до 240°С), высокой механической прочностью и хорошей стойкостью при различных напряженных изгиба. Механическая прочность полиимида близка к механической прочности стали, а радиусы изгиба, при которых полиимид разрушается, значительно меньше, чем у стали при одних и тех же толщинах пленки. Поэтому при перегрузках сопло легко утопает в герметике, не разрущая пленки, а сама мембрана 3 при этом облегчает дно корпуса и разгружается от напряжений.

При снятии перегрузочных давлений мембрана отходит от сопла, герметик в углублении 4 восстанавливает свою форму и находящаяся на его поверхности пленка продолжает выполнять функции заслонки.

Предлагаемый датчик при высокой точности измерения может выдерживать десятикратные перегрузки давлением и может работать в контакте с высокотемпературными и агрессивными средами.

Формула изобретения

Пневматический датчик давления, содержащий корпус с соплом, выполненным в виде усеченного конуса, и мембранный чувствительный элемент, образующий с соплом систему сопло - заслонка, отличающийся тем, что, с целью повышения эффективности защиты от перегрузочных давлений, в нем в центре мембранного чувствительного элемента со стороны сопла выполнено углубление, которое заполнено герметиком и закрыто полимерной пленкой.

Источники информации, принятые во внимание при экспертизе

мпути

ч V I

f Mill

Авторы

Даты

1982-09-15—Публикация

1981-02-02—Подача