(54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПОКАЗАТЕЛЯ КАЧЕСТВА ПРОЦЕССА ПОЛИМЕРИЗАЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения средневязкостного молекулярного веса полимера и концентрации его раствора | 1977 |

|

SU714236A1 |

| Устройство для автоматического регулирования процесса растворной полимеризации | 1981 |

|

SU994466A1 |

| Устройство для определения реологических характеристик неньютоновских жидкостей | 1986 |

|

SU1383144A1 |

| Устройство для автоматического управления процессом полимеризации | 1978 |

|

SU1013448A1 |

| Устройство для измерения физико-меха-НичЕСКиХ ХАРАКТЕРиСТиК жидКиХ СРЕд | 1978 |

|

SU823976A1 |

| Устройство для измерения реологических характеристик вязкопластичных жидкостей | 1985 |

|

SU1317362A1 |

| Устройство для измерения вязкости | 1986 |

|

SU1374098A2 |

| Устройство для определения содер-жАНия МАСлА B КАучуКЕ | 1979 |

|

SU805119A1 |

| Устройство для измерения средневязкостного молекулярного веса полимера | 1977 |

|

SU641322A1 |

| Устройство для измерения реологических характеристик вязкопластичных жидкостей | 1985 |

|

SU1323918A1 |

1

Изобретение относится к устройствам для измерения показателя качества продуктов полимеризации при получении высокомолекулярных соединений и может быть применено в качестве датчиков информации для систем автоматического контроля и регулирования процессов полимеризации, например, на заводах синтетического каучука, с целью получения готового продукта с необходимыми, заранее заданными свойствами.

Известено устройство для измерения показателя качества процесса полимеризации, содержащее задатчик постоянного расхода, регистрирующий прибор и два гидравлических делителя давления. На входе одного делителя установлен ламинарный дроссель, на выходе - турбулентный, а на входе Другого - турбулентный дроссель, на выходе- ламинарный. Оба гидравлических делителя соединены параллельно,. а к ним подсоедиHerf задатчик постоянного расхода. К междроссельным камерам подключен регистрирующий прибор. Принцип его действия заключается в измерении перепада давления в междроссельных камерах, связанного с

ВЯЗКОСТЬЮ и плотностью раствора полимера выражением

ДР А.

f

(1)

5 где АР - перепад давления,/- плотность, А, В - постоянные коэффициенты, - вязкость полимеризата 1.

Показатель качества процесса полимеризации можно выразить зависимостью:

(2)

К А„- В,

Таким образом, перепад давления и показатель качества связаны соотношением

АР К

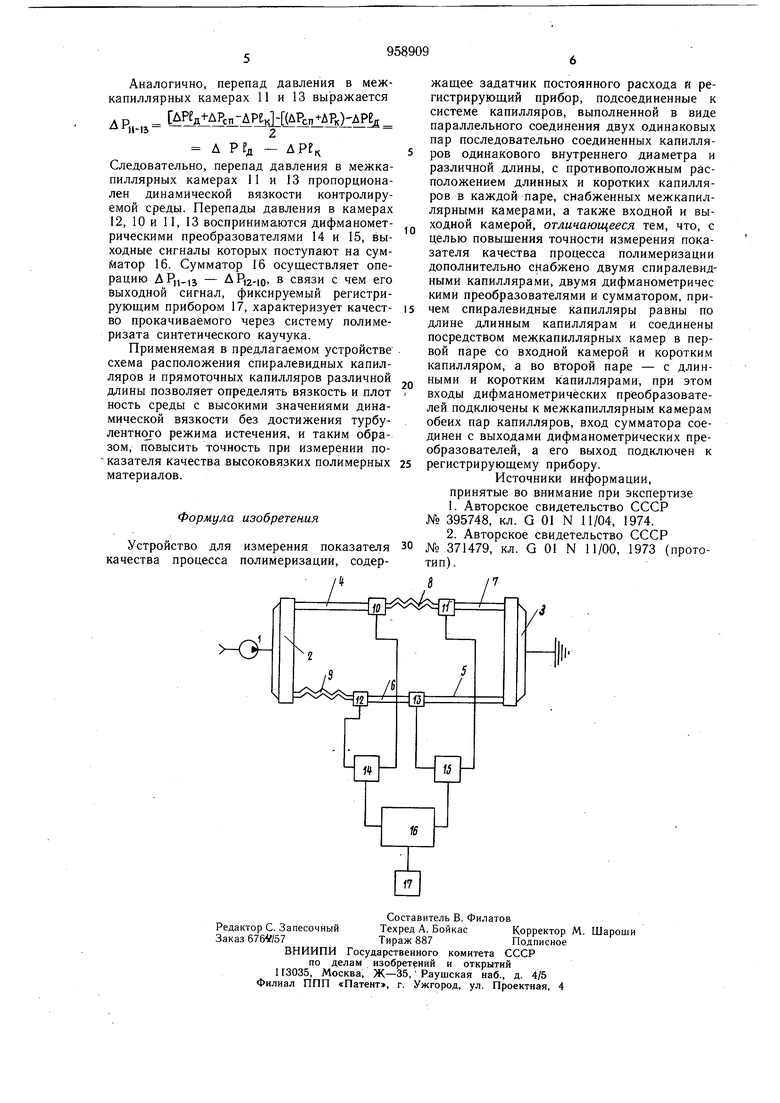

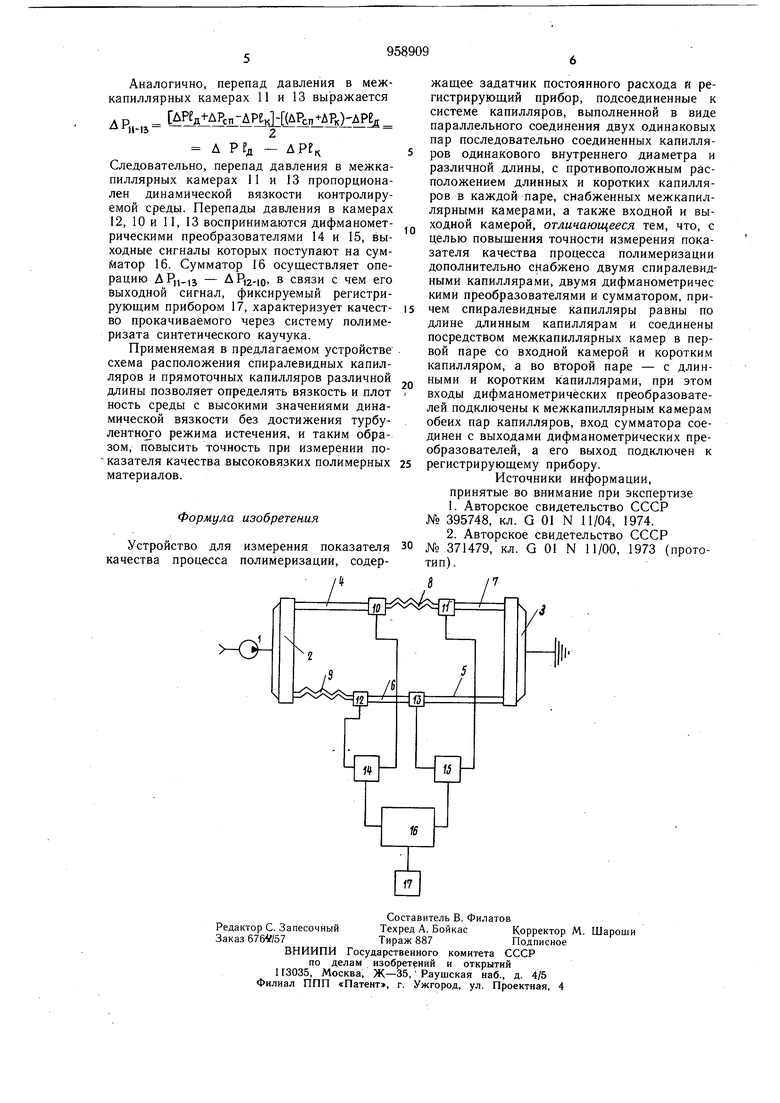

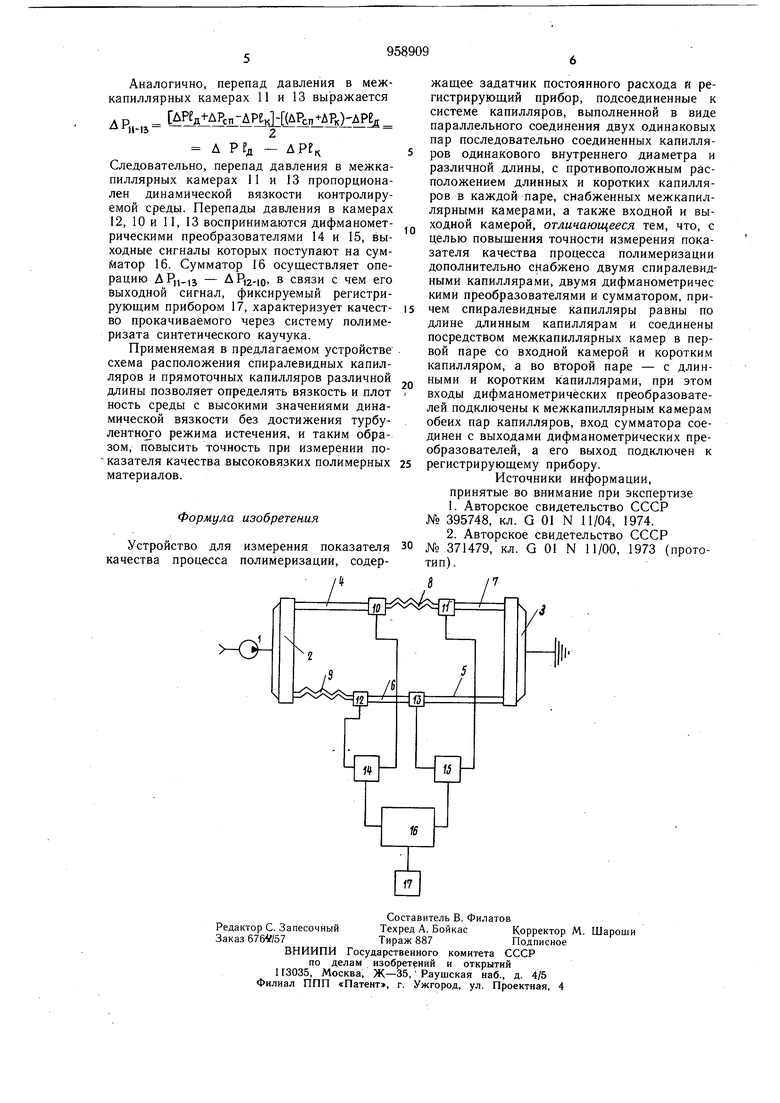

К недостаткам известного устройства следует отнести то, что для правильной работы необходимо достижение турбулент2Q ного режима истечения в дросселях. Для некоторых растворов полимеров это связано с большими трудностями, а работа устройства в ламинарном или переходном режиме истечения связана с возникновением больших систематических погрешностей. Наиболее близким техническим решением к изобретению является устройство для измерения показателя качества процесса полимеризации. Оно содержит задатчик постоянного расхода, регистрирующий прибор и систему капилляров. Система капилляров выполнена в виде параллельного соединения двух одинаковых пар последовательно соединенных капилляров одинакового внутреннего диаметра и различной длины с противоположным расположением длинных и коротких капилляров в каждой паре. Обе пары капилляров снабжены межкапиллярными камерами, к которым подключен регистрирующий прибор и. Устройство обеспечивает измерение абсолютной вязкости жидкостей с автоматической компенсацией входовых эффектов. При измерении же показателя качества устройству присущи погрешности, обусловленные изменяющейся плотностью полимеризата. Цель изобретения - повышение точности измерения показателя качества процесса полимеризации. Поставленная цель достигается тем, что в известное устройство для измерения показателя качества процесса полимеризации, содержащее задатчик постоянного расхода, регистрирующий прибор и систему капилляров, выполненную в виде параллельного соединения двух одинаковых пар последовательно соединенных капилляров одинакового внутреннего диаметра и различной длины, с противоположным расположением длинных и коротких капилляров в каждой паре и снабженных межкапиллярными номерами, а также входной и выходной камерами, дополнительно снабжено двумя спиралевидными капиллярами, двумя дифманометрическими преобразователями и сумматором, причем спиралевидные капилляры равны по. длине длинным камерам и соединены посредством межкапиллярных камер в первой паре со входной камерой и коротким капилляром, а во второй - с длинным и коротким капиллярами, при этом входы дифманометрических преобразователей подключены к межкапиллярным камерам обеих пар капилляров, вход сумматора соединен с выходами дифманометрических преобразователей, а его выход подключен к регистрирующему прибору. На чертеже изображена принципиальная схема устройства. На чертеже показан задатчик постоянного расхода 1, входная 2 и выходная 3 камеры, длинные капилляры 4 и 5, короткие капилляры 6 и 7, спиралевидные капилляры 8, 9 и межкапиллярные камеры 10, И, 12 и 13. К межкапиллярным камерам 10 и 12 подключен дифманометрический преобразователь 14, а к межкапиллярным камерам 11 и 13 подключен дифманометрический преобразователь 15. Выходы обоих дифманометрических преобразователей 14 и 15 подключены к сумматору 16, к которым подсоединен также регистрирующий прибор 17. Одна цепочка капилляров образована длинным капилляром 4, межкапиллярной камерой 10, спиралевидным капилляром 8, межкапиллярной камерой 11 и коротким капилляром 7. Вторая пара образуется спиралевидным капилляром 9, межкапиллярной камерой 12, коротким капилляром 6, межкапиллярной камерой 13 и длинным капилляром 5. Обе цепочки параллельно соединены при помощи входной 2 и выходной 3 камер. При помощи задатчика постоянного расхода 1 контролируемая среда прокачивается через, систему капилляров. В виду равенства гидравлического сопротивления обеих цепочек общий расход исследуемой среды делится пополам. При этом перепад давления между межкапиллярными камерами 12 и 10 выражается уравнением ЛР,2-Ю f ДРсл -(Д Ек+АРед)- ДРед-(ДРсд )L 2 ДРсп-ДРек-АР д-ДРед+АРсп ДР к АРсп -ДPe где АРсп - перепад давления на спиралеввидном капилляре, др{ -перепад давления на длинном капилляре; AP)f-перепад давления на коротком капилляре. Перепад давления на спиралевидном капилляре состоит из перепада по длине Д и дополнительного перепада ДР , где 1 - общий коэффициент гидравлического сопротивления, J - плотность среды; V - скорость, при этом перепад APt ДРЕц . Таким образом, выражение (3) имеет вид Таким образом перепад давления в межкапиллярных камерах 12 и 10 пропорционален плотности измеряемой среды.

Авторы

Даты

1982-09-15—Публикация

1981-02-10—Подача