Изобретение относится к способу совместного получения метанола и высших спиртов,, которые могут быть использованы в качестве добавок к жидкому топливу.

Известен способ получения метанола путем восстановления окислов углерода водородом при давлении 200-300 атм, охлалсдения полученной реакционной смеси, отде.пения сконденсировавшегося метанола с последующей адсорбцией двуокиси углерода из непрореагировавшего газового сырья метаНОЛОМ-сырцом и подачей остатка в реактор синтеза метанола. Содержание углекислого газа в смеси 2,22,3 об.%

Недостатком этого способа является невозможность, применения его для получения одновременно метанола и высших спиртов.

Наиболее близким по технической сущности к предлагаемому является способ совместного получения метаног ла и высших спиртов путем восстановления окислов углерода водородом при 440-470с, давлении 320 а.тм и скорости подачи сырья 12000-15000 ч в присутствии цинк-хромового катсшизатора, прокотированного соединениями

калия,охлажденияполученной реакцйюнной смеси, отделения сконденсировавшихся спиртов с последующей подачей Н эпрорер1,гд1ровавшей газовой смеi си в реактор синтеза спиртов. Выход целевых продуктов 12,0-12,5 т/м- катализатора в сутки, содержание воды в целевых продукта 25-27%.

Недостатком известного способа

10 является невысоких выход целевых продуктов (12,0-12,5 т/м катализатора в сутки).

Цель изобретения - повышение выхода целевых продуктов.

15

Поставленная цель достигается способом совместного получения метанол и высших спиртов, заключающимся в том, что из непрореагировавшей газеИ вой смеси, перед подачей ее в реак20тор синтеза спиртов, абсорбируют двуокись углерода сгмесью спиртов состава, вес.%:

68,4-71,22

Метанол

1,81-2,50 Этанол

25 н-Пропанол

2,66-2,90

4,50-11,80 изо-Бутанол

0,80-1,60 Сд.-С спирты Диметиловый

0,80-3,00 эфир10,49-19,34;

30 Врза

и процесс ведут при содержании дв1 окиси углерода в смеси, равном 0,75-6,0 о6.%, температуре 340-370 С ,в присутствии катализатора, дополнительно содержащего ванадий.

Преимущественно процесс ведут при содержании двуокиси углерода в смеси равном 0,75-2,3 о6.%.

П р и .м е р 1 (сравнительный). Поток, исходного конвертированного газа, полученный парокислородной конверсией природного газа при атмсусферном давлении в шахтных конверторах на катализаторе НИАП-3 при 850с посзгупает на вход дожимающего компрессора. После третьей ступени исходный газ под давлением 28 атм проходит водную очистку для регулирования состава и в последующих ступенях компрессора компримируется до давления 320 атм. Исходный газ подают в угольный фильтр, в котором очищают от влаги и кар6онилов железа. Далее исходный газ смешивают С цир-куляционным газом, поступающим из сепаратора через циркуляционный компрессор и рекуперационный теплообменник.

Состав исходного газа, об.%:СОа. 1,6; СО 31, ; Н 64,9; СН 0,5 и N. 2,0.

Состав циркуляционного газа, об.%:- ,0; СО 21,7; Н 52,3; СН4.14,6 и N,; 5,4.

Полученный смешанный гяз состава, об.%:СОг 5,4; СО 22,4; На. 52,6; СН4 12,6 и N,2.4,9, с температурой поступает в реактор синтеза. Процесс синтеза протекает на цинк-хромовом катализаторе, промотированном соединениями калия, при объемной скорости 12DOO , температуре в зоне катализа 455с и давлении 320 атм.

Послереакционный газ с продуктами реакции последовательвю поступает в рекуперационный теплообменник и холодильник-конденсатор для охлаждения газа до 35°С. Выделение образовавшегося метаНОЛа-сырца от непрореагировавшего газа осуществляют в сепараторе.

После сепаратора давление метанола-сырца снижают до б атм и метанолсырец подают в сборник, в котором происходит десорбция растворенных (танковых) газов. Поток метаноласырца (изобутиловое масло) подают на ректификацию. После ректификации метанол с органическими примесями в количестве 500 кг/1т изобутилового масла подают в реактор синтеза метанола для переработки.

Непрореагировавшие газы из сепаратора после удаления продувочных газов, используегдых при продувке, произвоЛ1 мой для поддержания в цикп е заданного содержания инертных компонентов ((.НдЛЧ направляют в

циркуляционный компрессор для компенсации сопротивления цикла синтеза, далее в рекуперационный теплообменник, где газ нагревают до за счет тепла отходящего из реактора газа, смешивают с исходным газом и направляют в реактор синтеза.

Состав метанрла-сырца (изобутилового масла.), вес.%: (СН,.)аО 3, ; 50,85; 1,58; 1-С., 11,38; олефины (в пересчете на ) 1,48; Сд- и выше 7,23 (спирты, альдегиды, кетоны) и 24,48.

Выход готового продукта, т/м катализатора в сутки: метанола-сырца 10,8; изобутанолэ 1,23. Количество образовавшегося в процессе синтеза метана составляет 115 метанола-сырца. .,

Пример 2. Поток исходного конвертированного газа, полученного методом паро-углекислотной конверсией природного газа в трубчатых печах рри давлении 15 атм, 880 С, соотношении-СОц.природный газ, рав-ном 1,2:1, пар:природный газ, равном 2,4:1, очищают от избытка двуокиси углерода раствором моноэтаноламина, далее компримируют в дожимающем ком7 прессоре до давления 250 атм и подают в угольный фильтр для поглощения влаги и карбонилов железа. Поток исходного газа состава, об.%: СОг. 0,5; СО 31,9; H,,8; ,б и М, 0,2, смешивают с очищенным циркуляционным газом состава, об.%: СО,, 0,80; СО 21,2; ,8; СНд 11,5; ,7, поступающим из абсорбера. Поток смешанного газа в рекуперационных теплообменниках (выносном и совмещенным с реактором) нагревают до . Нагретый смешанный газ состава, об.%: СО 0,75; СО 23,08; Н,65,67; СН49,9 и N,j,0,6, направляют в совмещенный реактор синтеза, в котором протекает реакция гидрирования окислов углерода до метанола и высших спиртов. Процесс синтеза спиртов осуществляют при. давлении 250 атм, температуре в зоне катализа , объемной скорости 15000 ч на цинк-хромовом катализаторе, промотированном добавками калия, ванадия.

Послереакционный газ с температурой 370° с последовательно охлаждают в рекуперационных теплообменниках, нагревая при зтомсмешанный газ до . Окончательное охлаждение газа и конденсацию продуктов синтеза осуществляют в холодильнике-конденсаторе. В сепараторе сконденсированные метанол-сырец с высшими спиртами отделяют от непрореагировавшего циркуляционного газа.

Для поддержания заданного содержания инертных компонентов в циркуляционном газе проводят отдувку газа, для чего поток продувочного газа направляют на обогрев реакционных труб отделения конверсии природ ного газа, а также для отдувки раст воренных компонентов из метанола-сыр ца с высшими спиртами в сборнике. Газовую смесь состава, об.%; Cf)y 3,0; СО 21,5; Н,бЗ,0; СНд 11,8 и ,7, после сепаратора дро селируют до давления 244 атм и при 40 С подают на очистку от избыточно го количества 1вУокиси углерода в абсорбер, орош аемый потоком метанола-сырца с высшиг ш спиртами состава, вес.%: (CHi)j, о 3,0; СН ОН 68,4; 1,81; н-С-Н ОН 2,9f 11,8; спирты С-. и выше 1,6 и 10,49. При контакте потока метанола-сыр ца с высшими спиртами с потоком цир куляционного газа на тарелках абсор бера происходит поглощение двуокиси углерода и других компонентов циркуляционного газа в соответствии с их растворимостью и парциальным дав лением. Поток циркуляционного газаг очищенный от избытка двуокиси углерода, при давлении 242,5 атм направ ляют на вход циркуляционного компре сора и далее смешивают с исходным газом. Метанол-сырец с высшими спиртами при давлении 244 атм с растворенными в нем компонентами циркуляци.онного газа из абсорбера через регулятор давления поступает в десорбер Давление в десорбере 17,5 атм. В десорбер для выделения растворенТТых компонентов из метанола-сырца с высшими спиртами подают часть потока продувочного газа. Выделяемый из десорбера поток газа, состава, об.%: СОг 18,1; со 23,9; ,2; СН4 14,1 и Nj 0,7, поступает на стадию пароуглекислотной конверсии природного газа в трубчатых печах. Метанол-сырец с высшими спиртами из десорбера смешивают с продуктами реакции синтеза спиртов из сепаратора и подают в сборник. В сборнике за счет снижения давления метаноласырца с высшими спиртами до 6 атм до полнительно выделяют растворенные (танковые газы), которые направляют на отопление реакционных труб - на стадии паро-углекислотной конверсии природного газа. Поток метанола-сырца и высших спиртов ij3 сборника направляют на ректификацию, где про- . исходит выделение целевых продуктов метанола и высших спиртов. . , Выход целевых продуктов, т/м катализатора в сутки: .танола-сыр ца с высшими спиртами 30, изобутанола 3,54. Количество рбразовавшегося в процессе синтеза метана составЛяет 47,5 HMVT метанола-сырца и высших спиртов. В табл.1 приведены материальные балансы абсорбера. В табл.2 приведены материальные балансы сборника. Пример 3. Процесс ведут аналогично примеру 2, однако в реактор синтеза поступает смазанный газ с более высоким содержанием двуокиси углерода следующего состава, об. об.%: COi 2,30; СО 23,0; ,3; ,8 и N,0,6. Очищенный циркуляционный газ, выходящий из абсорбера, имеет состав, об.%: СО 2,70; СО 21,4; Н4бЗ,5; С% 11,7 и NJ, 0,7. Остальныепараметры процесса получения метанола в высших спиртов такие же, как в примере 2. Получаемое в процессе синтеза продукты метанол-сырец и высшие спирты имеют следующий состав, вес.%: (СНа),2.О 1,5; CHjOH 71,22; 2,31; H-CjH OH 2,86; i-C 7,2; спирты Cg и выше 1,1 и 13,91. Выход целевых продуктов, т/м катализатора в сутки: метанола-сырца с высишми спиртами 28, изобутанола 2,05. Количество образовавшегося в процессе синтеза метана составляет 37; 5 метанола-сырца и высших спиртов. В табл.3 приведены материальные балансы абсорбера. В табл.4 приведены материальные балансы сборника. Пример 4. Процесс ведут аналогично примеру 2, однако в реактор синтеза поступает смешанный газ с более высо1 им содержанием двуокиси углерода следующего состава, об.%: С02.6,0; СО 21,3; Н„59,75; СН4. 12,2 и N 0,75. При содержании СО 6 об.% в смешанном газе на входе в реактор в процессе.синтеза спиртов двуокись углерода не образуется, а наоборот расходуется с образованием воды и окиси улглерода. В связи с этим циркуляционный газ не очищают от двуокиси углерода в абсорбере, а после сепаратора смшиивают с исходным газом и далее направляют в реактор синтеза. Остальные параметры процесса получения метанола и высших спиртов такие же, как в примере 2. Полученные в процессе синтеза спиртов метанол-сырец и высшие спирты имеют следующий состав,вес.%1 ,(СН,)2.0 0,8; СН,ОН 69,4; .0Н 2,5; н-С. 2,66 ;1-04 %ОН 4,5; спирты Cg- и выше 0,8 и 19,34. Выход целевых продуктов, т/м тализатора в сутки: матенола-сырца с высшими спиртаида 27, изобутанола 1,22.

Количество образовавшегося в процессе синтеза метана составляет 32,5 НМ-/Т метанола-сырца и высишх спиртов.

Использование изобретения позвсЯ--. ляет повысить выход целевых продуктов до 28,22-33,54 т/м катализатора : в сутки.....

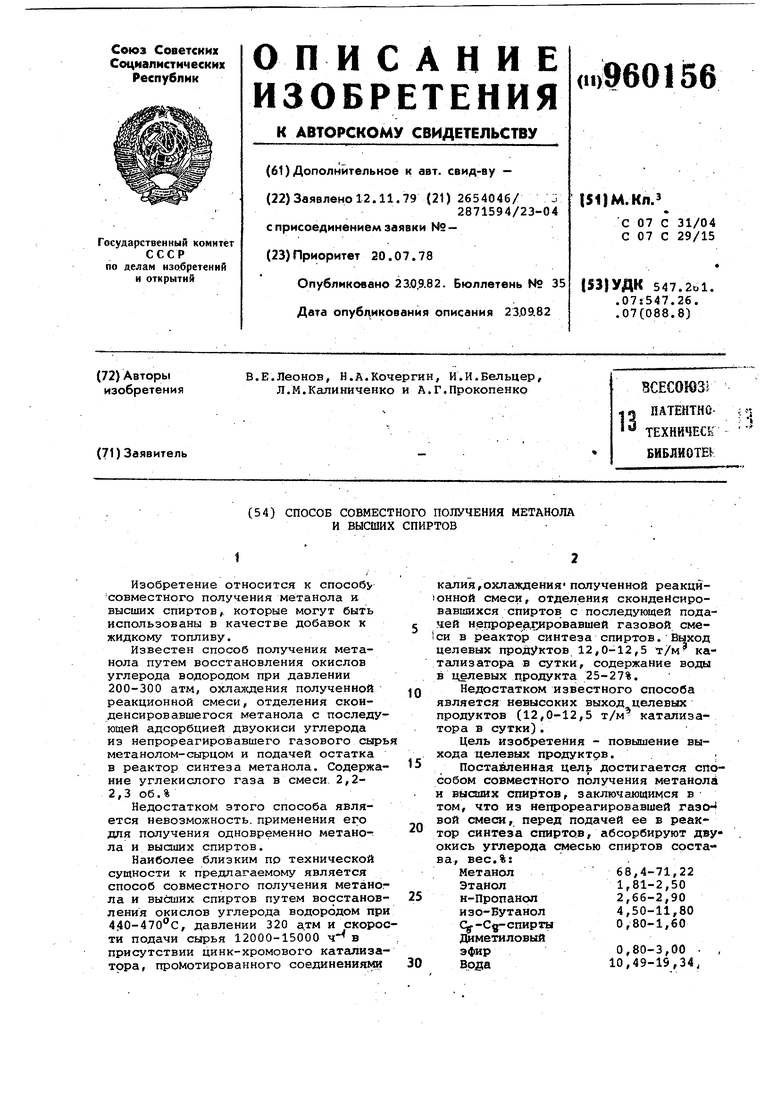

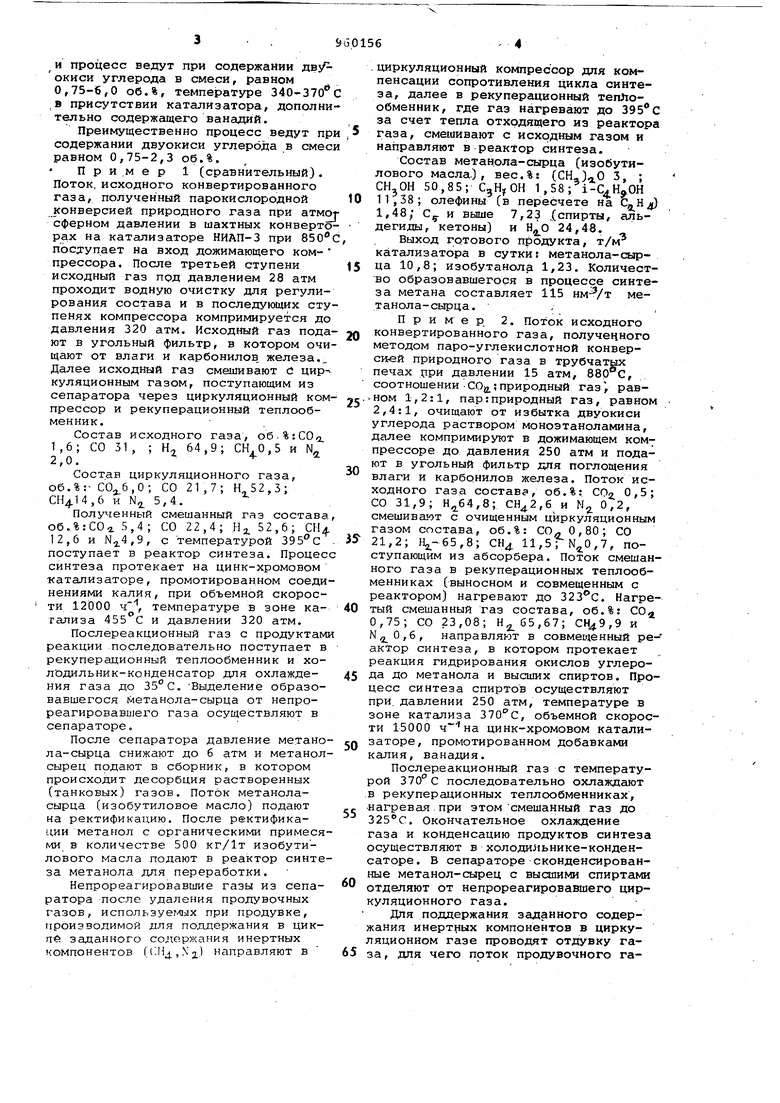

Т а блица

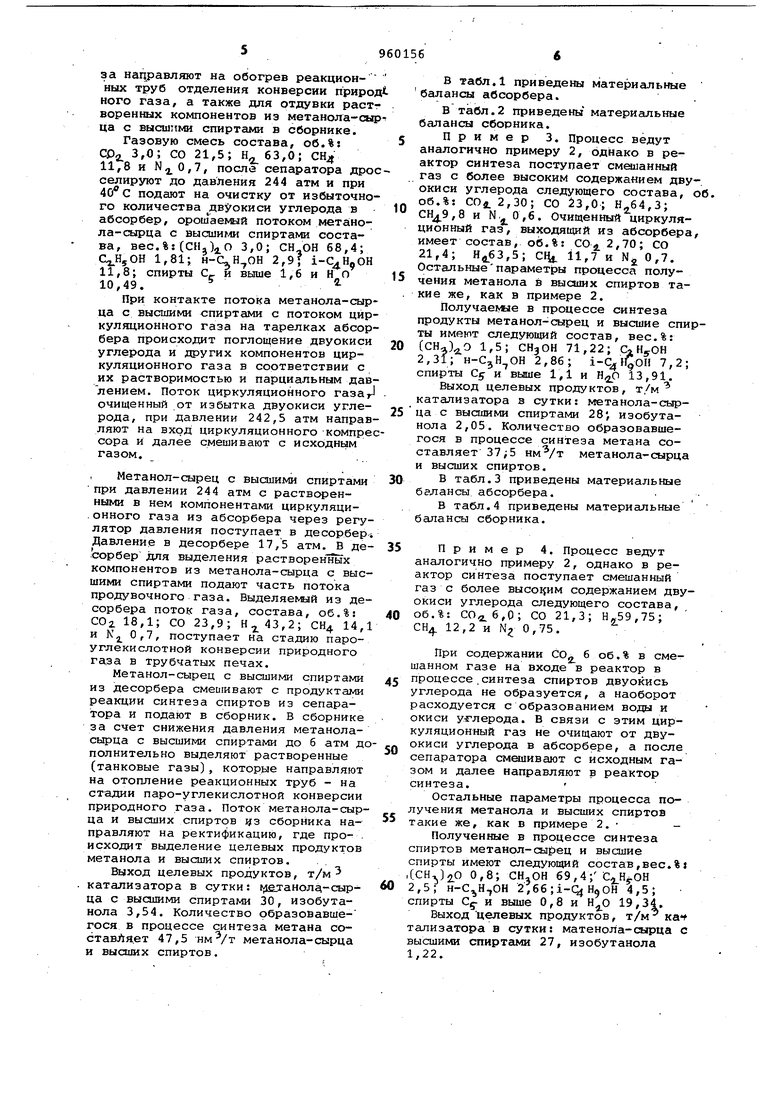

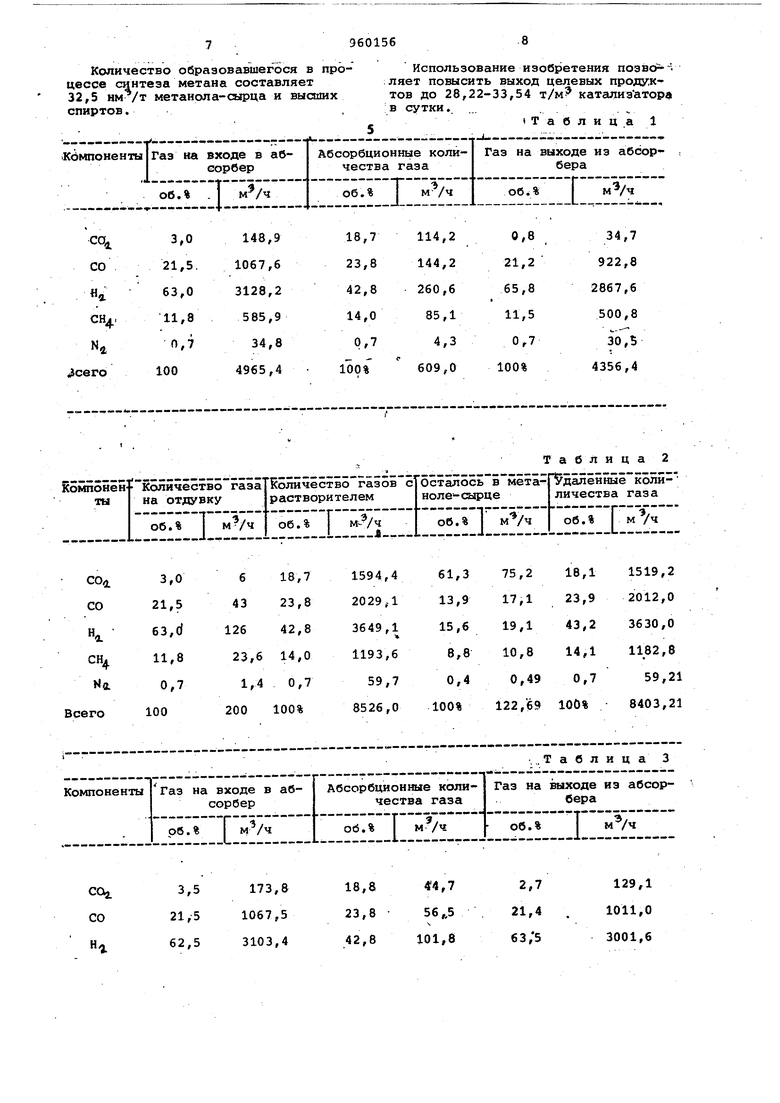

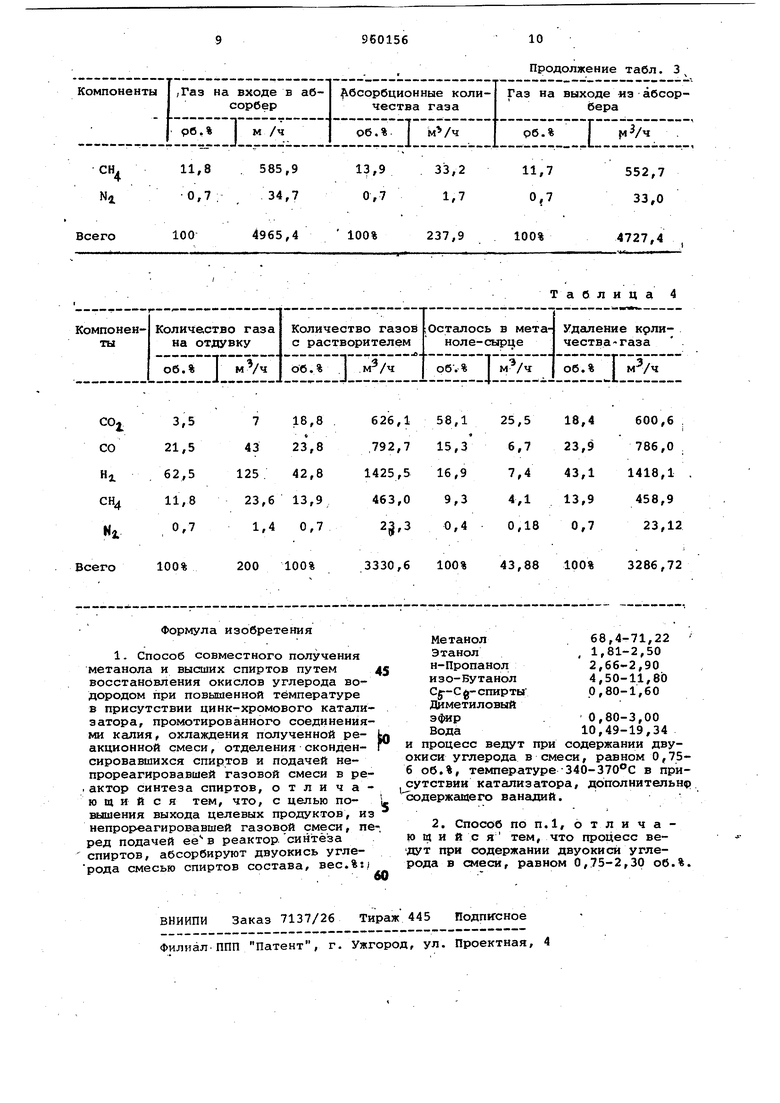

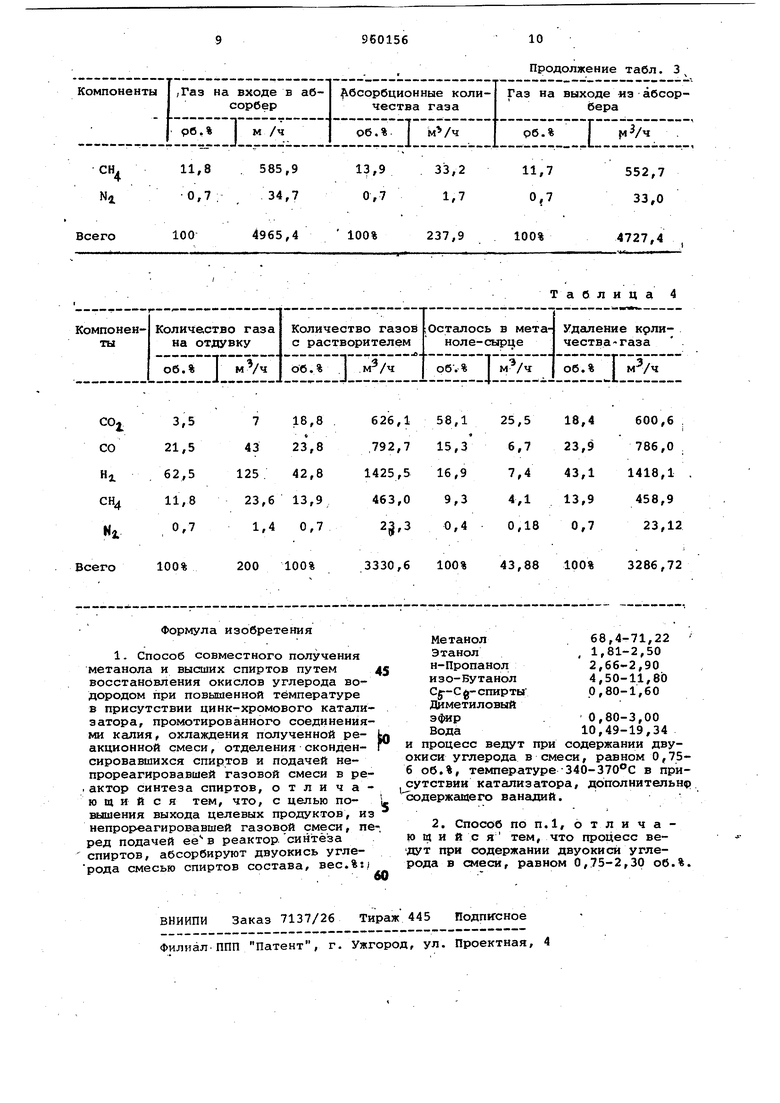

Продолжение табл. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2180889C1 |

| Способ выделения ацетилена | 1972 |

|

SU523887A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ ПАРА И МЕТАНОЛА | 1998 |

|

RU2134147C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 1998 |

|

RU2124387C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 1998 |

|

RU2117520C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА (ВАРИАНТЫ) | 2003 |

|

RU2252209C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2006 |

|

RU2324674C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2011 |

|

RU2472765C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

| Способ получения смеси метанола и С @ -С @ -спиртов топливного сорта | 1981 |

|

SU1442066A3 |

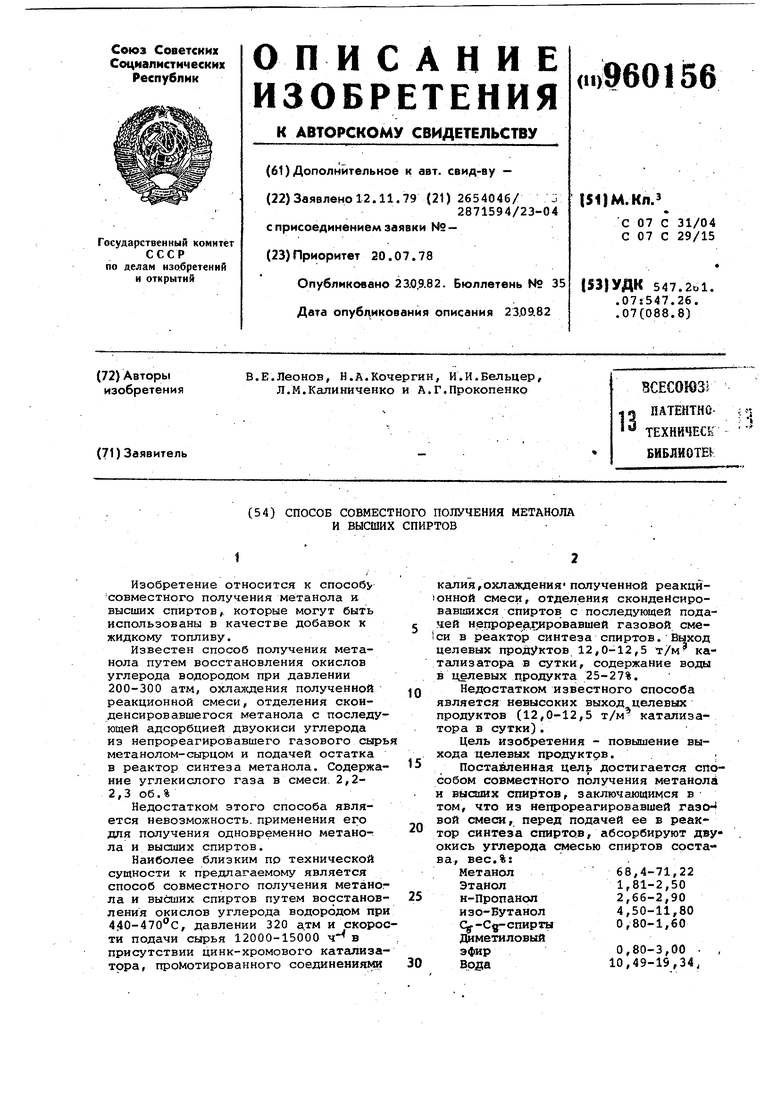

Таблица 4

Авторы

Даты

1982-09-23—Публикация

1979-11-12—Подача