Изобретение относится к технологии переработки природного газа и может быть использовано на установках для получения синтез-газа для производства метанола.

Известен способ переработки природного газа с получением метанола, включающий отбор исходного природного газа из магистрального трубопровода под давлением, дросселирование его, нагрев и разделение на два потока, один из которых используют в качестве топливного газа, а другой, основной поток, компремируют до давления 30 атм и подают на стадию сероочистки и затем подвергают процессу каталитической паровой конверсии с утилизацией тепла конвертированного газа с отделением от него сконденсировавшейся воды, а полученный синтез-газ подают на синтез метанола после компремирования до давлением 80 атм с последующими рекуперацией тепла циркуляционного газа, охлаждением его последовательно в аппарате воздушного охлаждения и в холодильнике оборотной воды, механическим отделением метанола-сырца от несконденсировавшихся газов, ректификацией метанола-сырца. (Постоянный технологический регламент М-750, 128516, Губаха, 1985 г.).

Недостатками способа являются низкий выход метанола с единицы объема катализатора, высокие энергозатраты на дросселирование и компремирование исходного природного газа, а также недостаточная конденсация метанола при охлаждении циркуляционного газа.

Наиболее близким к предлагаемому изобретению по сущности и достигаемому техническому результату является способ переработки природного газа, включающий отбор природного газа под давлением 30-45 атм, нагревание до 50oС в трубном пространстве рекуперационного теплообменника высокого давления теплом циркуляционного газа с температурой 105-110oС, деление его на два потока в объемном соотношении (75-85)/(25-15), соответственно первый из которых подают на обессеривание, каталитическую паровую конверсию с получением конвертированного газа и утилизацией тепла последнего, компремирование, синтез метанола с циркуляцией непрореагировавшего газа и отводом продувочных газов, с рекуперацией тепла циркуляционного газа с дальнейшим охлаждением в аппарате воздушного охлаждения и в холодильнике оборотной воды с отделением сконденсированного метанола, а второй поток после дросселирования - на сжигание. (Патент RU 2124387 С1, приор. 22.03.98 г., опубл. 10.01.99 г.)

Недостатками способа также являются низкий выход метанола с единицы объема катализатора и повышенный расход энергии.

Техническим результатом изобретения является снижение энергозатрат и повышение экономичности процесса.

Указанный технический результат достигается способом переработки природного газа, включающим отбор природного газа под давлением 30-45 атм, нагревание в трубном пространстве рекуперационного теплообменника высокого давления теплом циркуляционного газа, деление его на два потока в объемном соотношении (75-85)/(25-15), соответственно первый из которых подают на обессеривание, каталитическую паровую конверсию с получением конвертированного газа и утилизацией тепла последнего, компремирование, синтез метанола с циркуляцией непрореагировавшего газа и отводом продувочных газов, с рекуперацией тепла непрореагировавшего газа и с дальнейшим охлаждением в аппарате воздушного охлаждения и в холодильнике оборотной воды с отделением сконденсированного метанола, а второй поток после дросселирования - на сжигание, в котором после стадии компремирования конвертированный газ дополнительно пропускают через теплообменник-рекуператор и изотермический проточный реактор синтеза метанола, а продувочные газы со стадии синтеза метанола дополнительно пропускают через детандер и рекуператор тепла продувочных газов и нагнетатель детандера используют для увеличения давления синтез-газа.

Технический результат в оптимальной степени достигается при соблюдении следующих условий:

- проведении синтеза метанола в изотермическом проточном реакторе под давлением 55-60 кг/см2 и температуре 230-270oС;

- перепаде давления в детандере от 60-70 до 30-35 кг/см2;

- охлаждении продувочным газом из детандера циркуляционного газа перед сепаратором метанола-сырца до 15-25oС;

- использовании нагнетателя детандера для компремирования синтез-газа, выходящего из изотермического проточного реактора и рекуператора тепла синтеза, до давления 60-70 кг/см2;

- нагревании природного газа в трубном пространстве рекуперационного теплообменника высокого давления до 75-85oС.

Способ осуществляется следующим образом.

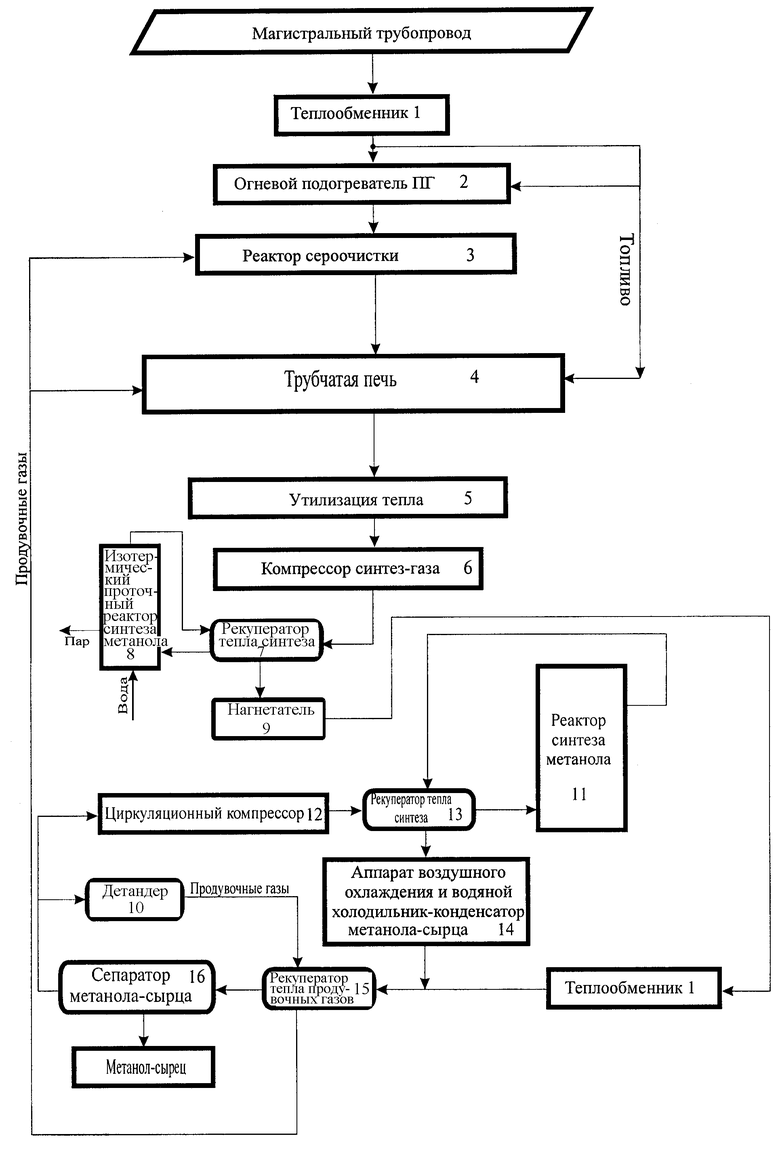

На чертеже представлена блок-схема постадийного осуществления способа переработки природного газа.

Пример.

Природный газ из магистрального газопровода под давлением 35 кг/см2 поступает в трубное пространство рекуперационного теплообменника высокого давления 1, где нагревается до 80oС теплом циркуляционного газа, подаваемого в межтрубное пространство теплообменника. После теплообменника 1 газ делят на два потока при объемном соотношении 80:20. Соответственно первый поток очищают от серы и сернистых соединений, которые являются ядами для катализаторов конверсии и синтеза, в реакторе сероочистки 3 после предварительного подогрева в огневом подогревателе ПГ 2.

Очищенный от серы газ смешивается с перегретым водяным паром и подвергается паровой конверсии в двух параллельно работающих трубчатых печах 4, где в присутствии никелевого катализатора пар реагирует с газообразными углеводородами в условиях повышенных температур и давления, образуя конвертированный газ, состоящий из двуокиси углерода, окиси углерода, водорода и остаточного (не вступившего в реакцию) метана.

Конвертированный газ после реакционных труб печей конверсии 4 проходит стадию утилизации тепла 5, где происходит снижение его температуры и отделение сконденсировавшейся воды, введенной в избытке, на установке конверсии. Тепло конвертированного газа используется на производство пара, подогрева питательной воды котлов, в отделении ректификации и нагрева деминерализованной воды.

Сухой конвертированный газ сжимают центробежным компрессором синтез-газа 6 с приводом от паровой конденсационной турбины с промежуточным отбором пара и после последней ступени нагнетания подают в рекуператор тепла синтеза 7 для нагрева его потоком газа, выходящего из изотермического проточного реактора синтеза метанола 8, где на медном катализаторе под давлением 57 кг/см2 и температуре 250oС происходит образование метанола. За счет тепла синтеза в изотермическом проточном реакторе синтеза метанола 8 получают пар в количестве 20 т давлением 20 кг/см2 и нагревают синтез-газ, входящий в реактор 8.

Выходящий из реактора 8 синтез-газ через рекуператор 7 поступает в нагнетатель 9 детандера 10 и с давлением 65 кг/см2 входит в теплообменник высокого давления 1 для охлаждения до температуры 10oС. После теплообменника 1 прореагировавшая в изотермическом проточном реакторе 8 смесь смешивается с охлажденным циркуляционным газом из основного реактора синтеза 11, где осуществляется синтез метанола при температуре 280oС и давлении 65 кг/см2.

В циркуляционном газе имеется значительный избыток водорода, степень превращения окислов углерода за один проход над катализатором ректоров синтеза метанола мала, вследствие приближения к равновесным концентрациям метанола и исходных веществ. После отделения синтеза метанола в выходящем циркуляционном газе содержится большое количество непрореагировавших окислов углерода, которые возвращаются в цикл синтеза. Непрерывная циркуляция газов над слоем катализатора в реакторе 11 осуществляется с помощью циркуляционного компрессора 12 с приводом от паровой конденсационной турбины.

Газ, входящий в реактор синтеза метанола 11, нагревается в рекуператоре тепла синтеза 13 до температуры реакции теплом циркуляционного газа, выходящего из реактора синтеза 11, при этом выходящий циркуляционный газ из рекуператора 13 при 108oС охлаждается в аппаратах 14 до 40oС и далее смешивается с охлажденным до 10oС в теплообменнике 1 циркуляционным газом из изотермического проточного реактора 8. Смешанный поток циркуляционного газа из изотермического проточного реактора 8 и реактора с холодными байпасами 11 дополнительно охлаждается в рекуператоре тепла продувочных газов 15 до 20oС и поступает в сепаратор метанола-сырца 16.

В сепараторе 16 отделяется жидкий метанол-сырец, а циркуляционный газ после отделения из него метанола возвращается на всас циркуляционного компрессора 12, на нагревание в рекуператор 13 и на синтез в реактор 11. Часть циркуляционного газа после сепаратора отбирают в качестве продувочных газов, давление которых снижают с 62 до 30 кг/см2 в детандере 10, выходящие из детандера газы с температурой -5oС нагреваются в рекуператоре 15 и поступают на сжигание в трубчатые печи конверсии 4 и в реактор сероочистки 3.

Второй поток природного газа после магистрального трубопровода дросселируют до давления 8 атм и используют в качестве топливного газа.

За счет проведения реакции синтеза метанола в изотермическом проточном реакторе увеличивается выход метанола с единицы объема катализатора на 50%, сокращаются загрузки катализатора в существующем контуре синтеза на 40%, проведение реакций синтеза метанола при более низких давлениях и использование энергии продувочных газов цикла синтеза, а также уменьшение объема циркуляции в существующем корпусе за счет сработки части газа в изотермическом проточном реакторе уменьшают энергозатраты на компримирование исходного и циркуляционного газа на 30%, получение пара в изотермическом проточном реакторе снижает выработку пара на существующих котлах на 30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ ПАРА И МЕТАНОЛА | 1998 |

|

RU2134147C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 1998 |

|

RU2117520C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 1998 |

|

RU2124387C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА МЕТАНОЛА | 2021 |

|

RU2792583C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 2009 |

|

RU2404116C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2004 |

|

RU2258691C1 |

| Способ совместного получения метанола и высших спиртов | 1979 |

|

SU960156A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2453525C1 |

| ПЕРЕРАБОТКА ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 1998 |

|

RU2135454C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ УГЛЕВОДОРОДНОГО ГАЗА ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2503651C1 |

Изобретение относится к технологии переработки природного газа и может быть использовано на установках для получения синтез-газа для производства метанола. Способ переработки природного газа включает отбор природного газа, нагревание в трубном пространстве рекуперационного теплообменника высокого давления теплом циркуляционного газа, деление его на два потока в соотношении (75-85)/(25-15). Соответственно первый поток обессеривают, проводят каталитическую паровую конверсию с получением конвертированного газа и утилизацией тепла последнего, компремируют, проводят синтез метанола с циркуляцией непрореагировавшего газа и отводом продувочных газов, с рекуперацией тепла непрореагировавшего газа и дальнейшим охлаждением в аппарате воздушного охлаждения и в холодильнике оборотной воды с отделением сконденсированного метанола. Второй поток после дросселирования используют в качестве топливного газа. После компремирования конвертированного газа его дополнительно пропускают через теплообменник-рекуператор и изотермический проточный реактор синтеза метанола, а продувочные газы дополнительно пропускают через детандер и рекуператор тепла продувочных газов. Изобретение позволяет снизить энергозатраты и повысить экономичность процесса. 5 з.п. ф-лы, 1 ил.

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 1998 |

|

RU2124387C1 |

| Способ совместного производства аммиака и метанола | 1982 |

|

SU1111983A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ ПАРА И МЕТАНОЛА | 1998 |

|

RU2134147C1 |

| ПЕРЕРАБОТКА ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 1998 |

|

RU2135454C1 |

| GB 2055891 А, 11.03.1981 | |||

| US 4510071 А, 09.04.1985 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТИЛАЦЕТОНАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2014 |

|

RU2557555C1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| US 4582630 А, 15.04.1986. | |||

Авторы

Даты

2002-03-27—Публикация

2001-06-20—Подача