(54) УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОЙ ОЧИСТКИ ФИЛЬТРОВ ЭКСПЛУАТАЦИОННЫХ СКВАЖИН

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОСНАРЯД ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1992 |

|

RU2044866C1 |

| СПОСОБ ПНЕВМОИМПУЛЬСНОЙ ОБРАБОТКИ ГЛУБОКИХ НЕФТЯНЫХ И ГЕОТЕХНИЧЕСКИХ СКВАЖИН | 1992 |

|

RU2012779C1 |

| ПОГРУЖНОЙ ГИДРОУДАРНЫЙ МЕХАНИЗМ МОЛОТА ДЛЯ ПРОВЕДЕНИЯ ВЕРТИКАЛЬНОГО БУРЕНИЯ БУРОВЗРЫВНЫХ СКВАЖИН | 2019 |

|

RU2736685C1 |

| Многокамерный скважинный пневмо-СНАРяд | 1979 |

|

SU844765A1 |

| БУРОВАЯ УСТАНОВКА | 2006 |

|

RU2318979C1 |

| Устройство для создания призабойной циркуляции промывочной жидкости | 1962 |

|

SU150803A1 |

| СКВАЖИННЫЙ ГАЗОВЫЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ КОЛЕБАНИЙ | 2008 |

|

RU2449321C2 |

| Устройство для воздействия напРизАбОйНую зОНу СКВАжиНы | 1979 |

|

SU848604A1 |

| Устройство для опробывания водоносных горизонтов | 1978 |

|

SU737622A1 |

| НЕПОСРЕДСТВЕННЫЙ ПРИВОД БУРОВОГО ДОЛОТА ДЛЯ ИНСТРУМЕНТОВ НА БАЗЕ ТЕПЛОВОГО ДВИГАТЕЛЯ | 2011 |

|

RU2601633C2 |

Изобретение относится к экстшуатации скважин геотехнологической добычи полезных ископаемых, скважин на нефть и воду и может быть использовано для очистки фильтров указанных скважин.

В настоящее время эксплуатируются водозаборные скважины, большая часть которых оборудована фильтрами,которые после дву-трех лет эксщгуатации снижают свой пропускную способность вследствие засорения химическими осадками и продуктами корроз1ионных процессов. Поэтому существует необходимость проведения операций по очистке фильтров.:

Известно устройство для пневматической очистки фильтров, эксплуатационных скважин, преимущественно водозаборных, включающее лебедку, компрессор, соединительный,рукав высокого давления и пневмоснаряд, состоящий из разрядной камеры с выхлопными окнг1ми, золотника и полноподьемного выхлопного клапана.

Для очистки фильтра пневмоснаряд с помощью; лебедки опускают на тросе в скважину и устанавливают внутри фильтра. От компрессора сжатый воздух по соединительному рукаву посту

пает в пневмоснаряд. При достижении давления в разрядной камере до за- . данного тарировочной пружиной уровня золотник начинает перемещаться вниз, в результате чего полноподъемный клапан открывает выхлопные окна и происходит выхлоп сжатого воздуха. При этом часть энергии сжатого воздуха идет на разрушение кольматанта,

10 закупоривающего фильтр l.

Недостатком данного устройства является то, что при передаче от компрессора в пневмоснаряд рабочего тела, имеющего давление до 150 атм,

15 давление последнего падает вследствие утечек в местах соединения отдельных отрезков соединительного рукава и то, что для получения сжатого воздуха применяются компрессоры

20 высокого давления, сложность которых снижает надежность всей установки в целом.

Наиболее близким по технической 2 .сущности и достигаемому результату к предлагаемому является устройство для пневматической очистки фильтров эксплуатационных скважин, преимущественно водозаборных, включающее 30 базовую машину и пневмоснаряд, соетоящий из разрядной камеры, выхлопного клапана и выхлопных окон 2j.

В известном устройстве рабочее тепло при передаче в пневмоснаряд; состоящий из разрядной камеры, выхлопного клапана и выхлопных окон, поступает из баллонов со сжатым воздухом по соединительным рукавам высокого давления (РВД), поэтому потери давления в соединениях отдельных отрезков соединительного рукава не исключаются, что снижает эффективность работы устройства.

Целью изобретения является повышение эффективности очистных работ путем создания в разрядной камере высокого давления газообразного рабочего тела напорным усилителем буровой установки и весом бурильных труб.

Поставленная цель достигается тем, что в устройстве для пневматической очистки фильтров эксплуатационных сквйжин, преимущественно водозаборных, включающем базовую машину и пневмоснаряд, состоящий из разрядной камеры , выхлопного клапана и выхлопных окон базовая машина вы- . полнена в виде буровой установки с колонной бурильных труб, располЬжен,ной коаксиально разрядной камере, пневмоснаряд снабжен поршнем со встроенным в него обратным клапаном, поршень расположен внутри разрядной камеры Ъ возможностью возвратно-поступательного перемещения в .ней и жеско связан с колонной бурильных труб, при этом обратный клапан разделяет разрядную камеру на полости высокого и низкого давления, последняя из которых соединена с полостью колонны бурильных труб при помощи отверстия в нижнем конце бурильной трубы, расположенном в разрядной камере.

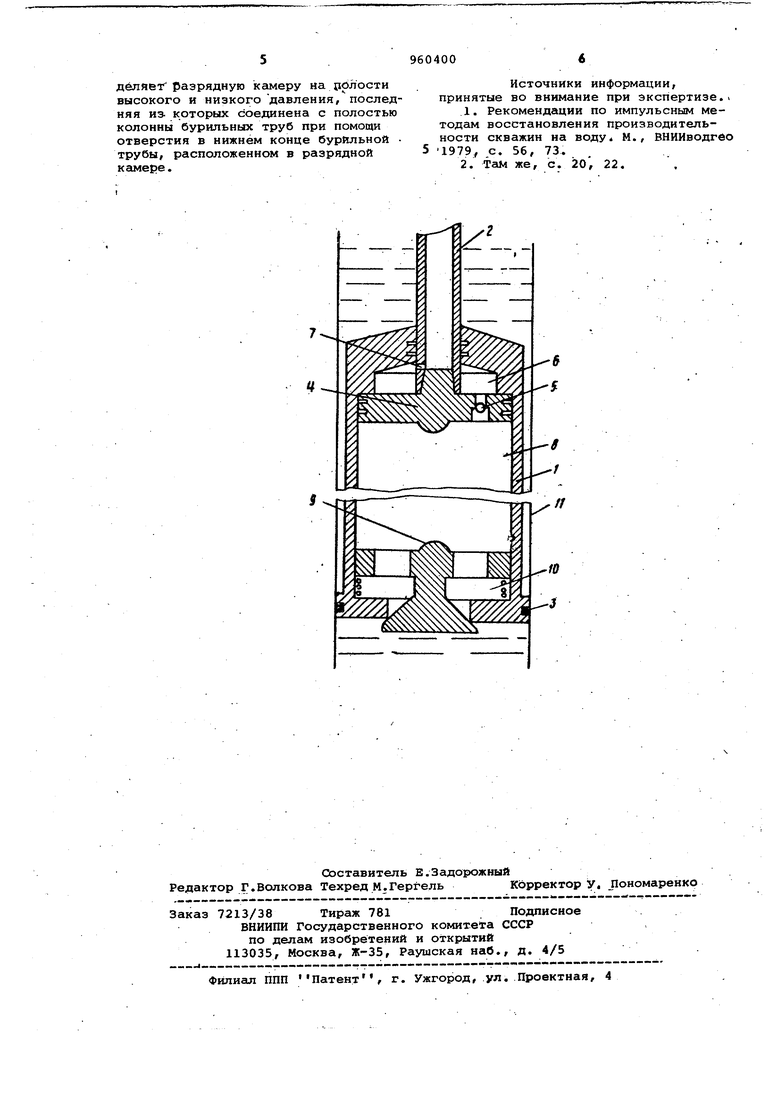

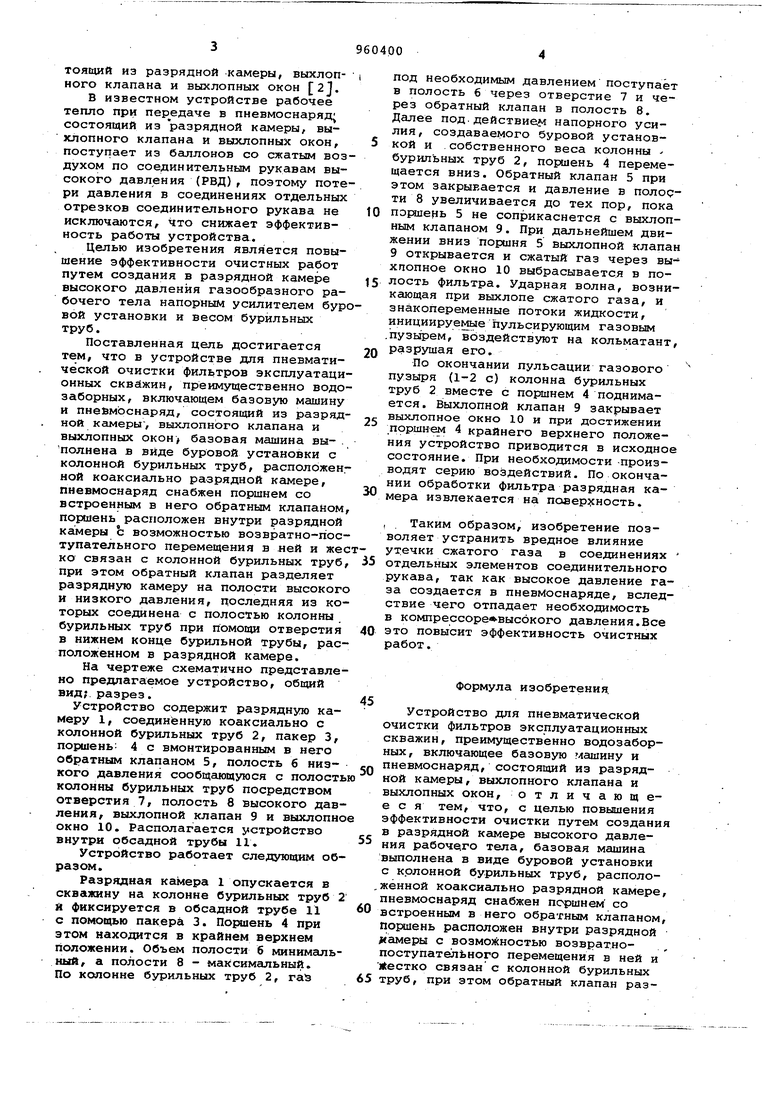

На чертеже схематично представлено предлагаемое устройство, общий вид; разрез.

Устройство содержит разрядную камеру 1, соединённую коаксиально с колонной бурильных труб 2, пакер 3, поршень: 4 с вмонтированным в него обратным клапаном 5, полость б низкого давления сообщающуюся с полость колонны бурильных труб посредством отверстия 7, полость 8 высокого давления, выхлопной клапан 9 и выхлопно окно 10. Располагается устройство внутри обсадной трубы И.Устройство работает след5пощим образом.

Разрядная камера 1 опускается в скважину на колонне бурильных труб 2 и фиксируется в обсадной трубе 11 с помощью пакера 3. Поршень 4 при этом находится в крайнем верхнем положении. Объем полости б минимальный, а полости 8 - максимальный. По колонне бурильных труб 2, газ

под необходимым давлением поступает в полость 6 через отверстие 7 и через обратный клапан в полость 8. Далее под.действием напорного усилия , создаваемого буровой установкой и собственного веса колонны бурильных труб 2, поршень 4 перемещается вниз. Обратный клапан 5 при этом закрывается и давление в полости 8 увеличивается до тех пор, пока поршень 5 не соприкаснется с вьсслопным клапаном 9. При дальнейшем движении вниз поршня 5 выхлопной клапан 9 открывается и сжатый газ через выхлопное окно 10 выбрасывается в полость фильтра. Ударная волна, возникающая при выхлопе сжатого газа, и знакопеременные потоки жидкости, инициируемые пульсирующим газовым .пузырем, воздействуют на кольматант разрушая его.

По окончании пульсации газового пузыря (1-2 с) колонна бурильных труб 2 вместе с поршнем 4 поднимается. Выхлопной клапан 9 закрывает выхлопное окно 10 и при достижении поршнем 4 крайнего верхнего положения устройство приводится в исходное состояние. При необходимости -производят серию воздействий. По окончании обработки фильтра разрядная камера извлекается на повер сность.

, . Таким образом, изобретение позволяет устранить вредное влияние утечки сжатого газа в соединениях отдельных элементов соединительного рукава, так как высокое давление газа создается в пневмоснаряде, вследствие чего отпадает необходимость в компрессоре -выс6кого давления.Все это повысит эффективность очистных работ.

Формула изобретения.

Устройство для пневматической очистки фильтров эксплуатационных скважин, преимущественно водозаборных, включающее базовую машину и пневмоснаряд, состоящий из разрядной камеры, выхлопного клапана и выхлопных окон, отличающееся тем, что, с целью повышения эффективности очистки путем создани в разрядной камере высокого давления рабочего тела, базовая машина выполнена в виде буровой установки с колонной бурильных труб, расположённой коаксиально разрядной камере пневмоснаряд снабжен поршнем со встроенным в него обратным клапаном Поршень расположен внутри разрядной дамеры с возможностью возвратнопоступательного перемещения в ней и ЯЬестко связан с колонной бурильных труб, при этом обратный клапан раздёляег Разрядную keiMepy на ррлости высокого и низкого давления, последняя из- которых соединена с полостью колонны бурильных труб при помощи отверстия в нижнем конце бурильной трубы, расположенном в разрядной камере.

Источники информации, принятые во внимание при экспертизе.v 1. Рекомендации по импульсным методам восстановления производительности скважин на воду. М., ВНИИводгво 4979 .с. 56, 73.

Авторы

Даты

1982-09-23—Публикация

1981-02-12—Подача