Область техники

Изобретение касается непосредственного привода бурового долота для инструментов, предназначенных для размельчения хрупких материалов и (или) проникновения в них вследствие ударного воздействия на базе теплового двигателя, работающего на газообразном рабочем теле.

Уровень техники

В технике глубокого бурения до настоящего времени доминирующим является вращательное бурение. Этот способ особенно пригоден для бурения мягких пород и пород средней твердости. Вместе с тем, если в процессе глубокого бурения необходимо осуществлять проходку очень твердых пород, скорость проходки из-за повышенной прочности породы резко снижается. Известно, что кристаллические твердые породы можно разрабатывать ударно-буровыми молотами значительно более эффективно, чем с помощью вращающегося бурового долота, как, например, шарошечное долото с давлением или режущий алмазный инструмент (PDC). В граните, например, с помощью ударно-буровых молотов можно достичь в 10 раз более высокой скорости бурения, чем с помощью шарошечного долота. Другими преимуществами этого способа являются как меньшая перегрузка долота ударно-бурового молота, так и более высокая устойчивость по направлению этого способа бурения.

Применение ударно-бурового способа является распространенной практикой в бурении горизонтальных скважин. Ударно-буровой способ используется, например, при бурении взрывных скважин при ведении открытых горных работ или при бурении горизонтальных геотермических зондов в твердой породе.

В технике документально зарегистрировано множество устройств и способов для ударной проходки.

Ударно-буровые молоты в основном делятся на две группы: надземные молоты, находящиеся на поверхности между буровой установкой и буровыми штангами, и внутрискважинные молоты, которые располагаются под землей непосредственно над буровым долотом. Так как ударная энергия при надземном расположении молота должна передаваться на буровое долото через все буровые штанги, глубина бурения при таком способе существенно ограничена. По этой причине для бурения глубоких скважин принципиально пригоден способ с внутрискважинным молотом, когда ударная энергия создается непосредственно над буровым долотом. Применение ударно-буровых молотов, приводимых в действие сжатым воздухом или другими сжатыми газами, становится невозможным на глубине в несколько сот метров из-за ограниченной производительности надземных компрессоров.

В обычных гидравлических ударно-буровых молотах ударная энергия создается по принципу гидравлического удара. При этом подвижный столб промывочного раствора в бурильной колонне попеременно ускоряется и снова резко останавливается. Остановка столба промывочного раствора создает ударный импульс, который передается на буровую головку. С увеличением глубины скважины подлежащая ускорению промывочная масса увеличивается и при сохранении ударной частоты требует все больше энергии. Таким образом, этот способ страдает увеличивающимися потерями, и энергетический коэффициент полезного действия снижается с увеличением глубины. Кроме этого, ударно-буровые молоты, работающие по такому или аналогичному принципу, зависят от непосредственного расхода промывочного бурового раствора, преждевременного износа деталей и узлов содержащимися в нем твердыми частицами.

Из EP 0096639 A1 известен внутрискважинный ударно-буровой молот с пневматическим приводом для больших глубин бурения, в котором сжатый воздух попеременно подается в верхнюю или нижнюю камеру цилиндра ударного поршня. В верхнюю камеру цилиндра в дополнение к сжатому воздуху впрыскивается дизельное топливо, чтобы вызвать таим способом сгорание уплотненной смеси сжатого воздуха и дизельного топлива и ускорить отброс ударного поршня на буровую коронку. Воздух из верхней камеры цилиндра, выхлопные газы после сгорания, а также охлаждающий воздух по трубопроводам подаются из глубины разработки на поверхность. Аналогично работающее ударно-буровое устройство на топливе известно из DE 3935252 A1. Ударно-буровое устройство подвешивается на колонне бурильных труб, позволяющей осуществлять циркуляцию промывочного бурильного раствора через полое внутреннее пространство. На нижнем конце колонны бурильных труб располагаются концентрические ряды бурильных штанг с клыками с приводом от поршней по типу буровой коронки. Зажигание в поршнях осуществляется последовательно с частотой, обеспечивающей ударное и толкающее воздействие клыков на породу.

Здесь также устанавливаются подводящие и отводящие трубопроводы для топлива, сжатого воздуха и выхлопных газов для внутрискважинного ударно-бурового устройства, кроме электрических проводов для свечей зажигания и электронных устройств управления.

Кроме этого, из WO 2001/040622 A1 известен скважинный генератор колебаний на базе двигателя внутреннего сгорания для создания пульсации давления в скважине. Генератор колебаний состоит из корпуса, в котором установлен двигатель внутреннего сгорания, а также из цилиндра с поршнем, имеющих конструкцию, при которой во время сгорания газовой смеси в цилиндре осуществляется ход рабочего органа. Молот, связанный с поршнем, ударяет по шаботу, который перемещается из первого положения во второе. Под действием пружин поршень и шабот возвращаются в исходное положение. Двигатель внутреннего сгорания питается из двух баков, содержащих по отдельности кислород и водород. Подача газовой смеси и отвод выхлопных газов управляется клапанами.

Кроме этого, из DE 2726729 A1 и DE 3029710 A1 известны установки глубокого бурения, рабочие органы которых приводятся во вращательное движение взрывчатыми веществами или горючими газами и также оказывают ударное воздействие на разрабатываемую породу.

Далее, в SE 153256 C и GB 1350646 A опубликованы описания и конструкция установок ударного бурения на базе двигателей внутреннего сгорания.

Все названные тепловые двигатели конструктивно выполняются без шатунов и кривошипно-шатунных механизмов, когда рабочее тело действует непосредственно на ударный инструмент. Вместе с тем, обеспечение такого рода установок газообразным или жидким топливом, взрывчатыми веществами или окислителями, а также отвод образующихся выхлопных газов на больших глубинах так же проблематичны, как и бесперебойная подача к ним электроэнергии. Для обеспечения устойчивости скважины в технике глубокого бурения применяются промывочные буровые растворы с высокой плотностью ρ - с типовым значением 1,2 г/см3, в экстремальных случаях свыше 1,6 г/см3. Соответственно гидростатическое давление повышается внутри столба промывочного раствора с увеличением глубины h на p×g×h, где g - ускорение свободного падения, а ρ - в первом приближении можно принять постоянным. При бурении на больших глубинах, когда длина столба промывочного раствора достигает несколько тысяч метров, значения давления могут достигать от нескольких сотен до свыше 1000 бар.

Существенное разрежение газообразного рабочего тела в тепловом двигателе по отношению к такому огромному значению наружного давления может быстро привести к отказу ударного механизма или даже к коллапсу рабочего объема и к разрушению теплового двигателя. Напротив, сильное предварительное сжатие газообразного рабочего тела на поверхности представляет собой риск разрыва теплового двигателя. Поэтому может идти речь только о создании давления во время бурения или опускания колонны бурильных труб. При этом можно было бы практиковать обеспечение сжатым газом с поверхности или с помощью запасного бака запаса, установленного в бурильной колонне. При очень больших значениях глубины свыше 4000 м и (или) на тепловых двигателях с большим рабочим объемом эти решения ставят определенные технические границы применения. Бак запаса при его заправке под высоким давлением представлял бы собой такую же угрозу безопасности, что и заправленный таким способом тепловой двигатель сам по себе. С другой стороны, при заправке до малого предварительного давления, по закону Бойля-Мариотта p1×V1=p2×V2 необходимый объем при типовых размерах бурильной колонны был бы неприемлемо велик.

Сущность изобретения Технический результат изобретения

В основу изобретения положена задача создать непосредственный привод бурового долота для вышеназванных инструментов на базе теплового двигателя, который, при сохранении большого количества общих конструктивных особенностей, можно приспособить к разнообразным видам энергии, и который мог бы преобразовывать энергию от внешнего источника в пульсирующие ударные движения с малым износом деталей и узлов и с высокой эффективностью. Устройства такого класса должны быть рассчитаны для эксплуатации в различных целях, например, для размельчения хрупких материалов, для вертикальной и горизонтальной проходки на поверхности и под землей, в различных классах мощности, от ручных устройств до установок глубокого бурения. В частности, должен быть обеспечен универсальный привод с малым объемом работ по техническому обслуживанию для устройств для ударного бурения, предназначенных для проходки кристаллических твердых горных пород на большой глубине, которые можно также эксплуатировать с применением обычных промывочных буровых растворов. Работоспособность такого привода должна быть обеспечена при очень высоком гидростатическом давлении в забое скважины свыше 1000 бар.

Решение задачи

Согласно изобретению, задача решается способами, описанными в пунктах формулы изобретения 1-15. Предпочтительные виды конструктивного исполнения приведены в соответствующих пунктах формулы изобретения. Ими характеризуется изобретение в виде непосредственного привода бурового долота с тепловым двигателем, механическая полезная работа которого осуществляется в виде ударной энергии. Непосредственный привод бурового долота работает при этом в реальном цикле Стирлинга, практически, как закрытое газообразное рабочее тело. Рабочий газ при этом остается внутри теплового двигателя и системы выравнивания давления, в виде опции интегрированной в бурильную колонну и не смешивается с окружающей средой. Кроме вариантов исполнения с внешним источником тепла, получаемого от сжигания топлива, приводы, согласно изобретению, работают без выхлопных газов.

Непосредственный привод бурового долота состоит из напорного резервуара, как правило, цилиндрической формы, охватывающего весь рабочий объем теплового двигателя и разделенного на несколько рабочих зон. В одной рабочей зоне рабочее тело подвергается постоянному нагреву в соответствии с принципом действия двигателя Стирлинга, а в другой рабочей зоне охлаждается. Полезная механическая работа образуется из фазового смещения между нагревом и расширением или охлаждением и сжатием рабочего газа. Тепловой двигатель может быть выполнен как двигатель Стирлинга с поршнем-вытеснителем, совершающим свободные возвратно-поступательные движения и рабочим поршнем, также совершающим свободные возвратно-поступательные движения, который обычно называют свободнопоршневым двигателем Стирлинга, или в виде термоакустического двигателя Стирлинга. В последнем случае роль поршня-вытеснителя играют осциллирующие колебания давления рабочего газа в стоячей акустической волне (на английском языке обозначается как «Standing Wave Thermoacoustic Engine» или «Lamina Flow Stirling»).

Необходимая термическая рабочая энергия может сообщаться рабочему газу в обоих случаях от любого внешнего источника тепла, например, от электрического нагревательного элемента, находящегося в непосредственном контакте с газом или теплообменником, а также от непрерывно подводимой горячей среды, или за счет химической реакции между (непрерывно подаваемым) жидким, газообразным или твердым веществом в камере сгорания, встроенной непосредственно в теплообменник или находящейся в непосредственной близости от него. Другим, более предпочтительным способом подвода тепла является создание теплоты трения от пригодной для этого пары трения, приводимой во вращательное движение турбиной с пневматическим или гидравлическим приводом или объемным гидромотором. Она может находиться так же, как и нагревательный элемент, в непосредственном контакте с рабочим газом или быть связанной с ним через теплообменник.

В соответствии с изобретением, в непосредственном приводе бурового долота на базе свободнопоршневого двигателя Стирлинга ударная энергия на холодном конце машины передается путем сжатия рабочего газа, прямого механического удара рабочего поршня или дополнительного ударного поршня на подвижный шабот и далее - на буровое долото.

В соответствии с изобретением, в непосредственном приводе бурового долота на базе термоакустического двигателя Стирлинга ударная энергия на холодном конце машины от осциллирующего колебания давления и движения рабочего газа через подвижный направляемый поршень или от другого рода подвижной свободной поверхности передается либо непосредственно, либо через дополнительный ударный механизм с ударным поршнем на буровое долото.

В дополнение к известным кругу специалистов физическим основам цикла Стирлинга, по вопросам принципиальной конструкции двигателей Стирлинга дается ссылка на US 2003/0196441 A1.

Вышеприведенное описание газообразного рабочего тела как «почти замкнутого» относится к проблематике в состоянии техники, касающееся того, что среднее давление газа в рабочем пространстве теплового двигателя, работающего с применением газообразного рабочего тела при ударном бурении на большой глубине в несколько тысяч метров столба промывочного раствора необходимо привести в соответствие господствующему давлению окружающей среды (ниже именуемому «гидростатическим давлением промывки»). В соответствии с изобретением, это осуществляется путем (почти) непрерывной подачи или отвода газообразного рабочего тела в рабочее пространство по двум различным вариантам.

На компактных тепловых двигателях с рабочим объемом в несколько десятков литров и малой глубиной бурения, во-первых, может найти применение резервуар запаса с рабочим телом, сжатым, как минимум, до внутреннего давления теплового двигателя. Он располагается в бурильной колонне над непосредственным приводом бурового долота. Начиная с глубины, на которой гидростатическое давление промывки превышает давление предварительного сжатия, можно конструктивными способами путем впуска и выпуска промывочного бурового раствора уменьшать или увеличивать мгновенный объем запаса, за счет чего будет создано равновесие давления промывки, давления в тепловом двигателе и в резервуаре запаса. Промывочный буровой раствор и рабочий газ при этом все время остаются вещественно разделенными.

Во-вторых, чтобы учесть объемные ограничения в бурильном инструменте, в частности, в тепловых двигателях с большим рабочим объемом и на глубинах бурения свыше 3500 м столба промывочного раствора, применяются газогенерирующие или газопоглощающие химические реакции твердых веществ с высоким молярным обращением молекул газа, например, диссоциация азидов и образование (металле-) нитридов. Предпочтительным рабочим газом поэтому в этом случае является азот.

Описание

Изобретение ниже будет пояснено более подробно на основе предпочтительного способа реализации, который относится к применению в качестве непосредственного привода бурового долота для установки ударного бурения («бурильный молот») для вертикальной проходки глубоких буровых скважин, используемых в практике разработки нефтяных, газовых или геотермальных месторождений. Все представленные варианты непосредственного привода бурового долота, в соответствии с изобретением, находятся на нижнем конце колонны бурильных труб, не представленной более подробно. Данные о положении «внизу», «нижний», приведенные ниже, относятся в общем случае как к заданной на чертежах ориентации, так и к направлению проходки скважины.

Краткое пояснение к чертежам:

На чертежах показаны:

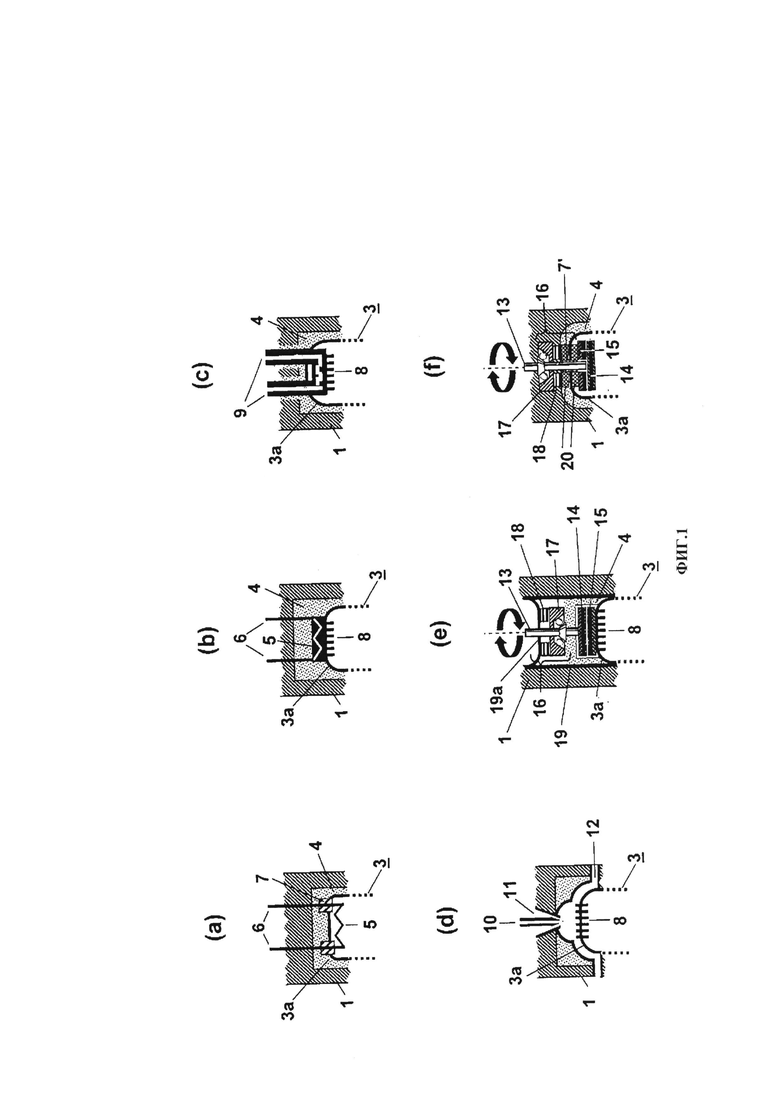

- Фиг.1(a)-фиг.1(f). Варианты подачи тепла для непосредственного привода бурового долота на базе свободнопоршневого двигателя Стирлинга с осевым расположением рабочего поршня и поршня-вытеснителя внутри цилиндрического напорного резервуара,

- Фиг.2(a)-фиг.2(d). Варианты непосредственного привода бурового долота на базе свободнопоршневого двигателя Стирлинга с осевым расположением рабочего поршня и поршня-вытеснителя внутри цилиндрического напорного резервуара, причем варианты 1(a)-1(f) могут комбинироваться с вариантами 2(a), (c) или (d),

- Фиг.3(a)-фиг.3(e). Варианты непосредственного привода бурового долота на базе термоакустического двигателя Стирлинга с цилиндрическим напорным резервуаром, в котором рабочий газ также проходит реальный цикл Стирлинга и предоставление термической рабочей энергии осуществляется посредством механически подвижной пары трения с чисто осевым поверхностным прижимом (фиг.3(a) и (c)) и с осевым и радиальным поверхностным прижимом (фиг.3 (b) и (d)). На фиг.3 (3e) показан дополнительный ударный механизм.

- Фиг.4(a)-фиг.4(b). Резервуар для выравнивания давления, наполненный газом и установленный в бурильную колонну, для глубин от малых до средних

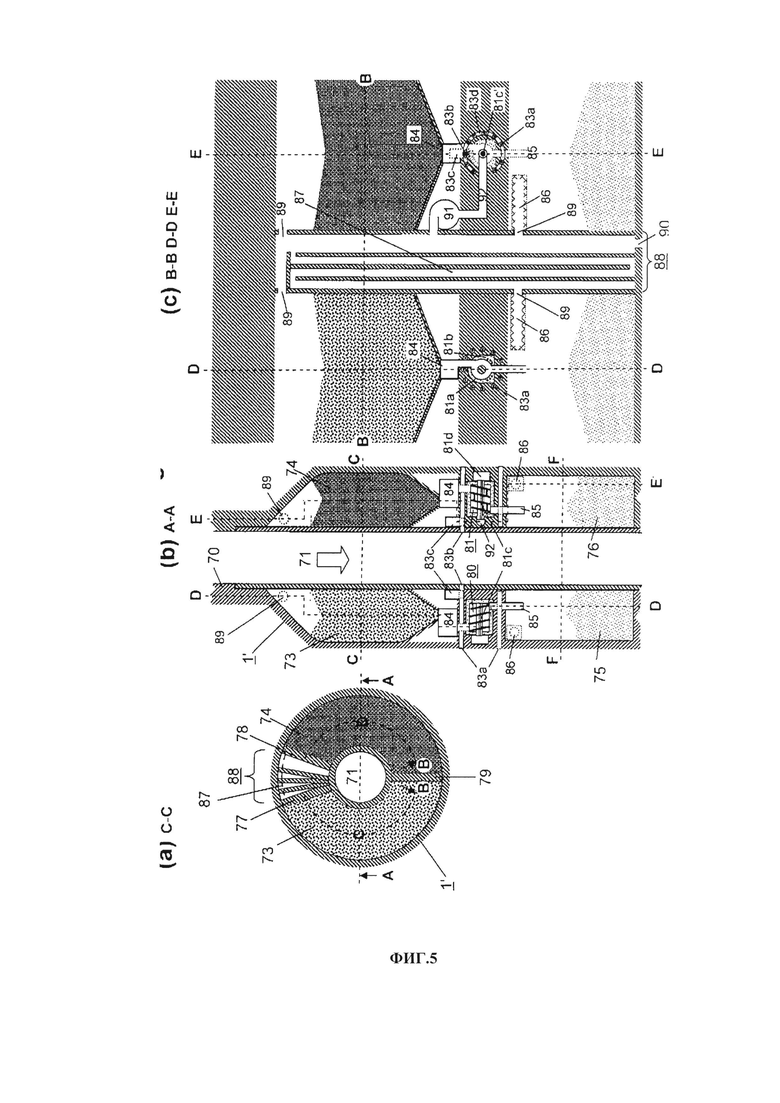

Фиг.5(a)-фиг.5(c). Газогенераторная и абсорбирующая установка, установленная в бурильную колонну для больших глубин.

Предпочтительный вариант осуществления изобретения на основе примерных вариантов и чертежей

Согласно фиг.2 и 3, все представленные непосредственные приводы бурового долота, их комбинации и варианты, в качестве общего конструктивного признака, имеют цилиндрический корпус 1, на нижнем конце которого расположено бурильное долото 2, состоящее из устройства для крепления бурильного долота 2, и режущей вставки 2 с промывочными каналами 2 для удаления из зоны разработки буровой мелочи.

Режущая вставка 2b может быть выполнена как обычное ударно-бурильное долото с твердосплавными вставками 2d, как, например, видно из EP 0886715 A1 или DE 19618298 A1.

Устройство для крепления бурильного долота 2a может включать в себя механизм для перестановки режущей вставки 2b, чтобы твердосплавные вставки 2d последовательными ударами воздействовали на различные зоны породы в забое скважины. Вращение бурильного долота 2 может при этом может производиться с применением части осевой ударной энергии, например, по DE 2733300 A1, соответствующего механизма или потоком промывочного бурового раствора. Корпус 1 и бурильное долото 2 располагаются соосно с буровой скважиной. Внутри корпуса 1 находится цилиндрический напорный резервуар 3, который с помощью не показанного более подробно соединительного элемента соединен с силовым замыканием и без зазора с корпусом 1. Напорный резервуар 3 состоит в случае применения свободнопоршневого двигателя Стирлинга по фиг.1(a)-(f) и фиг.2(a)-(d) из обогреваемой головки цилиндра 3a, цилиндра поршня-вытеснителя 3b, цилиндра рабочего поршня 3g, гофрированного чехла 3h и обращенного к бурильному долоту 2 основания 3i цилиндрического напорного резервуара 3, подвижного благодаря гофрированному чехлу 3h, которые все изготовлены из металлических сплавов, устойчивых к воздействию высокой температуры и (или) износостойких.

Цилиндр поршня-вытеснителя 3b и цилиндр рабочего поршня 3g в термоакустическом непосредственном приводе бурового долота согласно фиг.3 приобретают форму верхнего и нижнего резонаторного цилиндра (3b' и 3g' на фиг.3(a), (b) и (e)). Головка цилиндра 3a' в этих вариантах исполнения не обогревается. Пространство между напорным резервуаром 3 и корпусом 1 служит для протекания по нему промывочного бурового раствора. В самом простом случае он полый или содержит для этой цели не представленные каналы или трубопроводные системы.

Кроме этого, в этом промежуточном пространстве могут устанавливаться измерительные устройства для регистрации технологических параметров бурильного молота, такие, как, например, измерительные датчики температуры, тензодатчики, динамометры и измерители ускорений, а также прочие измерительные инструменты, использующиеся в технике глубокого бурения, и электронные устройства к ним.

Отдельные варианты конструктивного исполнения головок цилиндров 3а для свободнопоршневого двигателя Стирлинга (фиг.1) ниже описаны более подробно. Номера ссылок даны сквозной нумерацией для компонентов одной и той же функции и (примерно) той же конструкции. Так, все варианты конструктивного исполнения в качестве общего конструктивного признака имеют термически изолирующую облицовку 4. Она может изготавливаться из пористого минерального или керамического материала, который стабилизируется либо за счет своих внутренних свойств, либо наполнением газом, соответствующим давлению окружающей среды. Возможно также устройство двойных стенок с соответствующей прочностью, между которыми находится изоляционный слой по принципу сосуда Дьюара. На фиг.1(a) показан схематический разрез головки цилиндра с электрическим нагревом 3а с нагревательным элементом сопротивления 5, находящимся в напорном резервуаре 3, который через электрические провода 6 питаются постоянным или переменным током. Питающие провода 6 проходят внутрь напорного резервуара 3 через герметичный изоляционный элемент 7. На фиг.1(b) схематически показан разрез конструктивного оформления головки цилиндра 3а с нагревательным элементом сопротивления 5, находящимся вне напорного резервуара 3 (фиг.2). Термическая привязка к рабочему газу осуществляется через теплообменник 8. Теплообменник 8 может состоять из материала с более высокой теплопроводностью, чем основной материал головки цилиндра 3а или напорного резервуара 3 и обеспечивает соответствующую герметичность. Для улучшения теплоотдачи теплообменник 8 оснащается ребрами или другими извилистыми элементами для увеличения контактной площади с рабочим газом.

Питание электрическим током в обоих случаях может осуществляться с поверхности земли проводными устройствами, находящимися в буровой скважине, как это представлено, например, в EP 257744 A2, или же с помощью электрогенератора, приводимого в действие промывочным буровым раствором, как это представлено, например, в DE 3029523 A1 в буровой скважине.

На фиг.1(c) схематически показан разрез конструктивного исполнения головки цилиндра 3a, обогреваемого горячей средой или же жидкой или газообразной реакционной смесью. Подача и отвод этой среды осуществляется через изолированные трубопроводы 9, которые для улучшения теплопередачи проведены через стенки головки цилиндра 3a. Теплоотдача осуществляется через теплообменник 8, причем для этой цели для увеличения поверхности ему придана спиралеобразная форма, и он может быть снабжен ребрами или другими извилистыми элементами. В качестве среды могут применяться горячий пар, нагретое масло или расплавленный металл (преимущественно галлий или эвтектические сплавы на основе Галлия и Индия, ртуть, расплавленные щелочные металлы), которые нагреваются от одного из находящихся над буром источников тепла и циркулируют в контуре. В качестве реакционной смеси может использоваться, например, гремучий газ (водород/кислород), который активируется до экзотермической реакции каталитическим покрытием теплообменника 8. Для применения в технике глубокого бурения предпочтительными являются такие среды и смеси, которые не образуют постоянно газообразные продукты реакции, так как подъем газовых пузырей и их сильное расширение в буровой скважине могут вызвать прерывание циркуляционного контура промывочного бурового раствора и усложнение процесса бурения. Водяной пар, образующийся из реакции с гремучим газом, вследствие охлаждающего действия промывочного бурового раствора превращается в конденсат.

На фиг.1(d) схематически показан разрез конструктивного исполнения головки цилиндра 3а, нагреваемой горелкой с прямым пламенем. Этот вариант пригоден преимущественно не для применения в технике глубокого бурения, а в компактных и мощных бурильных системах в системе плоского или горизонтального бурения, а также в ручных устройствах для ударного бурения, долбления и рубки в местах, где нет электроэнергии.

Газообразное или жидкое топливо подводится через трубу с форсункой 10, в то время как окисляющие компоненты, в простейшем случае воздух, подаются через всасывающий штуцер 11. Зажигание топливовоздушной смеси может осуществляться электрической системой зажигания, которая на фигуре не показана. Тепло передается через теплообменник 8 внутрь напорного резервуара 3, причем горячие выхлопные газы с целью повышения эффективности отводятся вдоль головки 3а и выходят за пределы устройства через выхлопное устройство 12.

На фиг.1(e) и (f) схематически показан разрез конструктивного исполнения подачи энергии в форме теплоты трения, которая создается вращающейся парой трения вне (фиг.(e)) или внутри (фиг.(f)) напорного резервуара 3. Эти варианты конструктивного оформления особенно пригодны для применения в технике глубокого бурения, так как пара трения может приводиться в действие через обычный приводимый в действие циркулирующим промывочным буровым раствором бурильным двигателем (объемный гидромотор) или соответствующей гидравлической турбиной. Вращательное движение при этом передается через приводной вал 13 на закрепленный на нем вращающийся фрикционный диск 14, который с помощью натяжного устройства 16 прижимается к неподвижному фрикционному диску 15, располагающемуся напротив вращающегося фрикционного диска 14.

Натяжное устройство состоит из подшипника 17, на который удерживает приводной вал 13 в радиальном направлении и может воспринимать осевые усилия предварительного напряжения. Подшипник 17 в данном случае, как пример, выполнен в виде шарикового подшипника с коническими дорожками качения, но может также применяться соответствующим образом рассчитанный игольчатый подшипник, подшипник качения или подшипник скольжения.

Предварительное напряжение и, соответственно, сопротивление трения и эффективная отдаваемая мощность обоих фрикционных дисков 14 и 15 может регулироваться расширяющимися элементами 18 в соответствии с текущими потребностями процесса ударного бурения. При этом здесь речь может идти о группированном вокруг приводного вала 13 расположении гидравлических цилиндров, пьезоэлектрических или магнитострикционных исполнительных органах или винтах с электроприводом.

В варианте по фиг.1(e) приводной вал 13 между подшипником 17 и вращающимся фрикционным диском 14 нагружается сжимающей нагрузкой, для чего требуется дополнительная нагрузочная рама 19. Она выполнена с силовым замыканием со стенкой напорного резервуара 3 и в показанном примере выполнена как ее непосредственное продолжение, когда головка цилиндра За является своего рода промежуточным основанием. Другое промежуточное основание 19а воспринимает усилия от действия расширяющихся элементов.

В варианте по фиг.1(f) приводной вал 13 между подшипником 17 и вращающимся фрикционным диском 14 нагружается растягивающей нагрузкой, для чего с целью поддержания предварительного напряжения элементы 20 из прочного на сжатие материала с малой теплопроводностью расположены между неподвижным фрикционным диском 15 и расширяющимися элементами 18 внутри и снаружи напорного резервуара 3. Этот материал может представлять собой, например, высокопрочный керамический материал, такой, как оксид циркония. Чтобы дополнительно уменьшить теплопередачу, эти элементы 20 с высокой прочностью на сжатие могут быть снабжены ячеистой структурой с осью ячеек вдоль направления сжатия. Так как при варианте по фиг.1(f) пара трения находится внутри напорного резервуара 3, требуется устройство герметичного прохода 7' для приводного вала 13. Он должен выдерживать разность давлений между максимальной амплитудой давления рабочего газа и давлением вне напорного резервуара 3, например, давление газа в изолирующей облицовке 4. Эта разность давлений по сравнению с абсолютным гидростатическим давлением в забое скважины мала, так как внутреннее давление в двигателе, как было отмечено выше, и что будет ниже пояснено более подробно, в соответствии с изобретением, приведено с ним в соответствие.

В следующем разделе более подробно рассмотрен вопрос выбора материалов для фрикционных дисков 14, 15, важных для производительности бурильного молота Стирлинга этого типа в соответствии с данным изобретением.

Из фигур видно, что созданная теплота трения в варианте по фиг.1(e) от поверхности трения должна быть отведена почти одномерно через неподвижный фрикционный диск 15 и торцевую сторону головки цилиндра, в то время как отвод тепла через вращающийся диск 14 не участвует в приводе двигателя Стирлинга и представляет собой потери.

Напротив, в варианте по фиг.1(f), теплоотдача осуществляется в рабочий газ на рабочих поверхностях обоих фрикционных дисков 14, 15, прежде всего, на торцевой стороне вращающегося фрикционного диска 14, направленной в сторону, противоположную поверхности трения, в то время как отвод тепла от неподвижного фрикционного диска 15 через стенки головки цилиндра За представляет собой потерю. Так как коэффициент полезного действия реального цикла Стирлинга с разностью температур между нагретой и охлаждаемой сторонами растет и температура охлаждения зафиксирована температурой промывочного бурового раствора, необходимо достичь как можно более высокой температуры соответствующего отдающего тепло фрикционного диска 14, 15.

Эти краевые условия необходимо учитывать при выборе материала обоих фрикционных дисков 14, 15. Поверхности трения должны быть выполнены из износостойкого материала с высоким коэффициентом трения, высокой нагревостойкостью и высокой температуростойкостью. В DE 44 38 455 С1 и G.H. Jang et al.: «Tribological Properties of C/C-SiC Composites for Brake Discs», Met. Mater. Int. (2001), Vol.16, No.1, представлены тормозные диски из композитного материала C/C-SiC с термической стойкостью до 1300°C и высокой теплопроводностью, которые уже нашли применение в аналогичных случаях. Корпус теплоотдающего фрикционного диска может полностью изготавливаться из этих материалов. Соответствующий противоположный диск состоит преимущественно из материала с аналогичной стойкостью и прочностью, но с меньшей теплопроводностью, например, из керамики оксида циркония. Для обеспечения оптимальных фрикционных свойств неподвижный фрикционный диск 15 также изготавливаться из этого основного материала с накладками с силовым замыканием или сплошными накладками или с градиентом фрикционного слоя из материала C/C-SiC или аналогичного пригодного для этих целей керамического материала. В частности, при варианте по фиг.1(f) неподвижный фрикционный диск 15 и элементы 20 с высокой прочностью на сжатие на внутренней стороне головки цилиндра За таким способом могут представлять собой интегральную деталь.

На фиг.2(a)-(d) схематически показан разрез трех различных вариантов конструктивного исполнения непосредственного привода бурового долота на базе свободнопоршневого двигателя Стирлинга. При этом фиг.2(b) представляет визуализацию специального момента времени в рабочем цикле двигателя, более подробно представленного на фиг.2(a), в то время как фиг.2(c) представляет собой небольшое, но решающее конструктивное отклонение от этого варианта.

На всех трех вариантах фиг.2(a)-(d) идентичные или аналогичным образом представленные детали имеют те же ссылочные номера позиций. Соответствующие надписи на фиг.2 для обеспечения наглядности приводятся только один раз, если этого достаточно для последующих пояснений. Оба варианта обладают следующими общими конструктивными особенностями: поршень-вытеснитель 30b, к которому прикреплен шток поршня 30c, который проходит через герметичное отверстие на верхнем конце рабочего поршня 30g. На конце, противоположном поршню-вытеснителю 30b, к штоку поршня 30c прикреплен малый поршень 30e, который работает внутри рабочего поршня 30g в другом цилиндре или отверстии. Этот цилиндр в рабочем поршне 30g имеет две камеры 30d и 30f, которые представляют собой ударные камеры или газово-пружинные элементы в относительном движении между поршнем-вытеснителем 30b и рабочим поршнем 30g. Как осевое ниже обозначается направление вдоль общей оси такой комбинации расположения поршней. Нижний конец рабочего поршня 30g работает в упорной или ударной камере 42, основание которой 3i, например, является подвижным в осевом направлении с помощью герметичного гофрированного чехла 3h.

Две различных возможности отвода ударной энергии от описанного двигателя Стирлинга, с небольшими конструктивными отличиями более подробно представлены на фиг.2(b) и фиг.2(c). На фиг.2(b) геометрические параметры и объемы ударной камеры 42 выбраны такими, что рабочий поршень 30g за счет сжатия рабочего газа тормозится до состояния покоя, не сталкиваясь с основанием или стенкой цилиндра рабочего поршня 3g в осевом направлении. При этом среднее давление находящегося в ударной камере 42 рабочего газа идентично таковому в обеих рабочих камерах 40 и 41. Это среднее давление способом, который должен быть описан более подробно, приводится в соответствие приложенному в забое скважины гидростатическому давлению столба промывочного раствора таким образом, что достигается оптимальная эффективность работы двигателя. За счет уменьшения поперечного сечения Δr нижнего конца ударной камеры 42 рабочий газ непосредственно перед достижением нижней мертвой точки рабочего поршня 30g сжимается особенно интенсивно. Толчок давления, обусловленный этим, вызывает осевое опускание основания ударной камеры 3i, передаваемое через гофрированный чехол 3h, которое потом передается на бурильное долото 2, непосредственно или опосредованно присоединенное к основанию.

Необходимо отметить, что поршень-вытеснитель 30b в момент времени рабочего цикла, представленный на фиг.2(b), не находится в своей мертвой точке по отношению к цилиндру поршня-вытеснителя 3b. Это объясняется типичным для машин Стирлинга с поршневым приводом фазовым смещением между рабочим поршнем и поршнем-вытеснителем.

Движение вверх рабочего поршня 30g осуществляется пружинящим после толчка давления объемом газа в ударной камере 42, а также действующей как предварительно напряженная газовая пружина верхней камерой цилиндра 30d в рабочем поршне 30g в сочетании с инерцией поршня-вытеснителя 30b. Сначала осуществляется движение вниз поршня-вытеснителя 30b, при этом охлажденный газ из рабочей зоны 41 течет в горячую рабочую зону 40 через систему охлаждения 22 и регенератор 21. Отвод тепла на системе охлаждения 22 осуществляется через протекающий промывочный буровой раствор. Регенератор 21 при этом рассчитан таким образом, что в каждой точке он находится в максимально возможном полном термическом взаимодействии с рабочим газом, т.е. поперечные сечения его каналов или пор, через которые протекает рабочий газ, имеют тот же порядок величины, что и значения их глубины термического проникновения на типовых рабочих частотах двигателя.

На фиг.2(c) в ударной камере 42 дополнительно предусмотрен шабот 2e. Геометрические параметры и объем ударной камеры 42 рассчитаны как «слишком слабая» газовая пружина, которая не в состоянии затормозить до состояния покоя рабочий поршень 30g, чтобы он столкнулся с шаботом 2e в осевом направлении. По смыслу это соответствует вынужденной нижней мертвой точке, которая по сравнению с расположением по фиг.2(b) смещена вверх на величину Δz.

Столкновение обоих тел высвобождает при этом две упругие волны, набегающие навстречу друг другу. Упругая волна, набегающая на рабочий поршень 30g, отражается от его внутренней граничной поверхности к нижнему рабочему объему 30f, действующему как газовая пружина, и вызывает его движение вверх. Упругая волна, набегающая на шабот 2e, проходит далее в бурильное долото 2 и передается в разрабатываемую породу. Вследствие значительно меньшей сжимаемости сталкивающихся твердых тел по сравнению с описанным выше толчком давления в сжимаемой газовой подушке, вызванная таким способом ударная волна имеет более высокую амплитуду при одновременно меньшей длительности воздействия, чем в вышеописанном исполнении согласно фиг.2(a) и (b).

В вышеописанных вариантах исполнения ударная энергия отбирается от рабочего поршня 30g вблизи его нижней мертвой точки, где он имеет еще малую скорость. На фиг.2(d) показан схематически разрез другого устройства создания ударной энергии на базе свободнопоршневого двигателя Стирлинга, которое работает с дополнительным свободной двигающимся ударным поршнем 30h в цилиндре ударного поршня 50, размещенном в расширенной ударной камере 43. Он, как и шабот 2e, жестко связан с основанием ударной камеры 42 и имеет на нижнем конце выпускные каналы 51, которые, например, состоят из продольно вытянутых разрезов вдоль его объема, что делается для обеспечения по возможности не задросселированного протока рабочего газа. Поперечное сечение цилиндра ударного поршня 50 по сравнению с цилиндром рабочего поршня 3g уменьшено. За счет газа, поступающего из рабочего поршня 30g с большим поперечным сечением в цилиндр ударного поршня 50, ударный поршень 30h при движении вниз рабочего поршня 30g приобретает большее ускорение, чем последний. Высота цилиндра ударного поршня 50 имеет такой размер, что ударный поршень 30h ударяет по шаботу 2e, когда рабочий поршень 30g находится в вершине своего движения, т.е. достиг наибольшей скорости.

Верхний конец цилиндра ударного поршня 50 в этот момент времени закрывается управляющим клапаном, который состоит из блока исполнительного органа 52 и клапанной заслонки 53.

Клапанная заслонка 53, для обеспечения беспрепятственного входа и выхода потока рабочего газа, может быть выполнена кольцеобразной. Сигнал на открытие клапанной заслонки 53 может, например, подаваться при ударе ударного поршня 30h по шаботу 2e. Так как клапанная заслонка 53 представляет собой эффективный инструмент для управления скоростью рабочего поршня 30g во время всего рабочего цикла, она преимущественно управляется процессором, который определяет мгновенную скорость и положение рабочего поршня 30g с помощью системы соответствующих чувствительных элементов.

Во второй половине движения вниз клапанная заслонка 53 открывается. Это показано на фиг.2(d) стрелкой. Так как ударный поршень 30h, находящийся на основании цилиндра ударного поршня 50, перекрывает каналы потока 51 газ, вытесненный во второй половине движения вниз рабочего поршня 30g, поступает в расширенную ударную камеру 43, вследствие чего рабочий поршень 30g замедляет свое движение.

Управление потоками газа через клапанную заслонку 53 и выпускные каналы 51 в следующем отрезке рабочего цикла производится таким образом, что ударный поршень 30h во время всего движения вверх рабочего поршня до своей верхней мертвой точки поднимается и неравномерности в движении вверх рабочего поршня 30g компенсируются. Эксплуатация и рабочая последовательность свободнопоршневого двигателя Стирлинга может стабилизироваться и управляться и другими техническими мероприятиями, как, например, представленное в DE 2524479 A1 специальное исполнение комбинации рабочего поршня и вспомогательного поршня 30g/30e.

Кроме этого, очевидным для специалиста является то, что имеются и другие возможности создания ударной энергии при применении свободнопоршневого двигателя Стирлинга. Так, например, в WO 1995029334 A1 представлен способ эксплуатации и управления свободнопоршневой машины Стирлинга, при котором создается потенциал давления между аккумулятором высокого давления и аккумулятором низкого давления. С помощью такого перепада давлений можно эксплуатировать пневматический бурильный молот на нижнем конце двигателя Стирлинга. При бурении на большой глубине здесь также необходимо поддерживать среднее рабочее давление в заполненных газообразным рабочим телом рабочих камерах и трубопроводах путем дополнительной их подачи из газогенераторной установки, что обеспечивает бесперебойную работу машины ввиду высокого наружного давления, действующего от столба промывочного бурового раствора.

На фиг.3(a) и (b) схематически показан разрез двух различных вариантов конструктивного исполнения непосредственного привода бурового долота на базе термоакустического двигателя Стирлинга. Идентичные или подобным образом представленные детали в двух вариантах обозначены теми же номерами позиций. Соответствующие надписи на фиг.3 для обеспечения наглядности приводятся только один раз, если этого достаточно для последующих пояснений.

Напорный резервуар 3 представляет собой резонансный корпус, предпочтительно цилиндрической формы, в котором образуется стоячая акустическая волна газообразного рабочего тела. Необходимая термическая рабочая энергия на фиг.3(a) аналогично выше описанному на фиг.1(e) устройству (для 17, 18, 19 и 19a, см. там) подводится как механическая работа через приводной вал 13 и преобразуется через пару трения с осевым предварительным напряжением, состоящую из неподвижного фрикционного диска 15 и вращающегося фрикционного диска 14, в теплоту трения. Герметичный проход 7' уже подробно пояснен в исполнении к фиг.1 (1).

В случае фиг.3(b) речь идет о конической паре трения с тангенциальными относительными движениями и предварительным напряжением с радиальными и осевыми компонентами.

Ниже будет более подробно рассмотрена конструкция обеих систем, кроме прочего, на основе фиг.3(c) и (d).

Отвод тепла на низкотемпературной стороне осуществляется через систему охлаждения 22 с жидкостной циркуляцией. Элементы охлаждения 22a внутри системы охлаждения 22 расположены вдоль оси цилиндра и выполнены плоскими или в виде стержней и по возможности тонкими, чтобы вызывать как можно малое уменьшение поперечного сечения для протекающего рабочего газа. Чтобы обеспечить такую тонкостенную конструкцию и предотвратить засорение тонких каналов охлаждения, охлаждение осуществляется преимущественно через циркуляцию охлаждающего средства, очищенного от содержания частиц и вязкого промывочного бурового раствора. В качестве очень эффективного охлаждающего средства используются преимущественно такие жидкие металлы, как галлий, эвтектические смеси на основе галлия и индия или ртути, так как они обладают малой вязкостью, высокой точкой кипения и высокой теплопроводностью. Вместе с тем, могут применяться также жидкости на базе кремнийорганических полимеров (силиконовые масла), перфорированные углеводороды или вода с присадками, повышающими температуру кипения. Перекачивание охлаждающего средства осуществляется насосом 22d, который преимущественно приводится в действие непосредственно через удлинение приводного вала 13 внутри напорного резервуара 3. Другая форма исполнения состоит из насоса 22d', находящегося вне напорного резервуара 3, который приводится в действие, например, малогабаритным электродвигателем. Охлаждающее средство передает тепло из внутреннего пространства напорного резервуара через другой теплообменник 22b на промывочный буровой раствор. На фиг.3(a) и (b) он показан как трубопровод, обвитый по спирали вокруг напорного резервуара 3. Охлаждающее средство подводится по системе подачи и через теплообменник 22 с через охлаждающие элементы 22a. Они расположены таким образом, чтобы была обеспечена по возможности равномерная холодопроизводительность по всему поперечному сечению напорного резервуара. Теплообменник 22b соединен с резервуаром для охлаждающего средства, не рассматриваемым здесь более подробно, который служит для компенсации изменений давления и объема охлаждающего средства, вызванных изменениями температуры и его сжатием и расширением при опускании или подъеме колонны бурильных труб на большие глубины. Он находится преимущественно в промежуточном пространстве между корпусом 1 и напорным резервуаром 3.

Осцилляция рабочего газа генерируется регенератором 21, в котором устанавливается по возможности непрерывный градиент температуры - от температуры пары трения до температуры охлаждающего средства в контуре циркуляции. Через регенератор 21 протекает пульсирующий газ, причем поток направлен к горячему концу при увеличивающемся давлении и к холодному концу при падающем давлении. Если термоакустический двигатель Стирлинга имеет исполнение, показанное на фиг.3(a) и (b), как одноступенчатый двигатель с прямолинейным объемным резонатором (=напорный резервуар 3) и стоячей акустической волной (англ. «standing wave acoustic engine»), то регенератор 21 должен быть выполнен в виде так называемого «пакета» с неполным локальным термическим соединением с рабочим газом, чтобы обеспечивать необходимое для поддержания осцилляции фазовое смещение между движением рабочего газа и его термическим расширением/сжатием. Характеристический боковой размер каналов потока в регенераторе 21 должен составлять от одного до нескольких значений термической глубины проникновения (англ. «thermal penetration depths») в газе при частоте осцилляции. Эти сведения по состоянию техники (см. например, US 20030196441 A1), здесь приводится лишь для полноты описания. В отличие от представленных на фиг.1(e) и (f) пар трения для нагрева свободнопоршневого двигателя Стирлинга, нагревательные элементы, реализуемые парами трения в термоакустическом двигателе Стирлинга на фиг.3(a) и (b) выполнены таким образом, что они могут обтекаться рабочим газом вдоль оси цилиндра напорного резервуара 3 с возможно малыми потерями потока из-за вязкости. Эта задача решается в варианте конструктивного исполнения по фиг.3(a) установкой фрикционных дисков в осевых каналах или кольцевых щелях.

На фиг.3(c) схематически показан разрез А-А на фиг.3(a). Приводной вал 13 переходит в ступицу 13a, на которой закреплен верхний вращающийся фрикционный диск 14 над ребрами 14b. Ребра 14b располагаются радиально в направлении наружу и передают осевое прижимное усилие и крутящий момент приводного вала 13 на вращающийся фрикционный диск 14. В данном примере конструктивного исполнения вращающийся фрикционный диск 14 состоит из концентрических колец 14c, которые через ребра 14b и, при необходимости, другие радиальные поперечные ребра (не показаны) связаны друг с другом. Расположенный ниже неподвижный фрикционный диск 15 выполнен таким образом, что его кольца находятся заподлицо с таковыми верхнего вращающегося фрикционного диска 14, что обеспечивает возникновение непрерывного пути скольжения. В отличие от вращающегося верхнего фрикционного диска 14c ребрами 14b, наклонно возрастающими к ступице, нижний неподвижный фрикционный диск 15 имеет только радиальные элементы усиления одинаковой высоты и плоско прилегает к регенератору 21 с жестким креплением к нему. Последний также крепится к напорному резервуару 3 с силовым замыканием и (или) замыканием по материалу и воспринимает, наряду с передающимся теплом, крутящий момент, передаваемый на неподвижный нижний фрикционный диск 15 и осевое усилие прижима. Если циркуляционный контур охлаждающего средства приводится в действие насосом 22 d, находящимся в напорном резервуаре 3, то нижний фрикционный диск 15 и регенератор 21 имеют соответствующий центральный проем для удлиненного приводного вала 13.

Для выбора материалов фрикционного диска определяющими являются уже приведенные пояснения к фиг.1(е) и (f). Необходимо при этом отметить, что относительная механическая нагрузка на материал вследствие необходимости устройства перфораций для протекания рабочего газа и связанного с этим ослаблением фрикционных дисков увеличивается. На фиг.3(b) и фиг.3(d) представлен еще один вариант, в котором можно обойти эту проблему применением вращающегося барабана 60 конической формы, который выполняется из цельного материала для пары трения. Барабан 60 состоит из полого металлического цилиндра (или конуса) 61, который концентрически с помощью передающих усилия спиц 62 концентрически прикреплен к приводному валу 13. Внутренняя часть барабана 60 снабжена теплопроводными пластинами 63, сходящимися к приводному валу 13 в радиальном направлении. На металлическом цилиндре 62 нанесен имеющий коническую форму слой фрикционного материала 14', а весь барабан 60 помещен в седло из сегментированных фрикционных элементов 15', которые по всему термическому изоляционному слою из материала 20', прочного на сжатие, по отдельности могут прижиматься с исполнительными элементами 18' к фрикционному слою 14'. Осевая составляющая усилия, действующая на приводной вал 13, передается через подшипник 17 на радиально-симметричную несущую рамную конструкцию 19 и 19a в напорном резервуаре 3. За счет конусности барабана 60 скорость относительного движения трущихся друг о друга поверхностей вдоль приводного вала 13 различна, что имеет следствием локальное различное высвобождение тепла и наличие осевого температурного градиента. Эффект можно усилить различными усилиями прижима исполнительных элементов 18', чтобы пластины 63, находящиеся в (неполном) термическом контакте с рабочим газом, действовали и как источник тепла, и как регенератор 21. Так как теплота трения вносится на краю, пластины 63 имеют нагрев, увеличивающийся вдоль линии от приводного вала 13 до металлического цилиндра 61. Так как они из-за радиального расположения относительно приводного вала 13 приближаются друг к другу по мере приближения к нему, удельная теплоотдача в газ возрастает в этом направлении. Размер по дуге между двумя соседними пластинами 63 в идеальном случае должен быть таким, чтобы оба эффекта в оптимальном рабочем состоянии двигателя Стирлинга выравнивались и осуществлялся примерно равномерный нагрев рабочего газа по всему поперечному сечению.

Как представлено на фиг.3(a) и фиг.3(b), если торцевая сторона 3i напорного резервуара 3, обращенная к бурильному долоту 2, также выполнена подвижной, как и выше описанные варианты исполнения на базе свободнопоршневых двигателей Стирлинга, то часть энергии стоячей акустической волны может отбираться как осциллирующее движение на бурильное долото 2. Подвижность в предыдущем случае реализуется через гофрированный чехол 3h, но может также исполняться в виде герметичного подвижного поршня. Максимально возможный путь перемещения этих элементов должен составлять только малую часть длины напорного резервуара 3, преимущественно от 0,1 до 3%. Фактическая амплитуда движения основания 3i, или подсоединенного к нему бурильного долота 2, еще меньше. Она складывается из расстояния между забоем скважины и твердосплавными вставками 2d режущей вставки 2b с прибавлением глубины проникновения в породу на каждый выполненный удар.

Теория стоячей акустической волны требует, чтобы на обоих концах закрытой с двух сторон резонансной трубы находился максимум осциллирующего давления, напротив, при открытой с одной стороны трубе - максимум скорости осциллирующего рабочего газа, в то время как осцилляция давления имеет узловую точку.

В данном случае подвижной торцовой стороны имеет место смешанная форма обоих случаев, причем характер стоячей волны в закрытой с двух сторон резонансной трубе из-за малой амплитуды основания 3i в случае варианта конструктивного исполнения, показанного на фиг.3(a) и (b), является преобладающим.

В зависимости от требуемой амплитуды передаваемого на породу ударного усилия, может быть преимуществом то, чтобы повысить его с помощью ударного механизма, поперечное сечение которого схематически показана на фиг.3(e). Его можно подсоединить на фланцах к обоим описанным вариантам термоакустического непосредственного привода бурового долота, тип конструкции и функция которого показана на линии разреза B-B, но не обязательно в его абсолютных размерах, которому идентичен показанный на фиг.2(d) ударный механизм.

Необходимо также заметить, что описанные здесь соответствующие изобретению непосредственные приводы бурового долота, а также большинство обычных ударно-буровых устройств, эксплуатируются при малой или отсутствующей пригрузке (англ. «weight on bit», WOB), так как в противном случае невозможно будет выполнять динамические ударные движения.

Ниже необходимо на основе фиг.4(a) и фиг.4(b) более подробно пояснить регулирование давления в непосредственном приводе бурового долота при бурении на больших глубинах. Ранее, в постановке задачи изобретения и в разделе «Представление изобретения», уже было указано на необходимость приведения в соответствие давления в рабочем объеме непосредственного привода бурового долота на базе тепловых двигателей, в соответствии с изобретением, при бурении на больших глубинах путем (почти) непрерывной подачи или отвода газообразного рабочего тела давлению окружающей среды.

При этом как при самом по себе бурении, так и при осаживании колонны бурильных труб в уже существующей скважине, например, после работ по техническому обслуживанию бурильного инструмента, должно осуществляться создание давления, а при извлечении бурильного инструмента - сброс давления.

При применении промывочного бурового раствора с плотностью 1,2 г/см3 (принимаемой как постоянную) изменение гидростатического давления составляет 0,12 МПа на один метр глубины. Для расчета соответствующего устройства определяющими являются значения скорости перемещения при монтаже и демонтаже колонны бурильных труб (несколько сотен метров в час), в то время как скорость проходки скважины самой по себе, составляющая максимально несколько десятков метров в час, требует сравнительно медленной подачи рабочего газа.

В компактных тепловых двигателях с рабочим объемом в несколько десятков литров и при малой глубине бурения, как уже было отмечено выше, может найти свое применение, во-первых уравнительный резервуар согласно изобретению до внутреннего давления теплового двигателя предварительно сжатого рабочего тела, который в бурильной колонне помещается над непосредственным приводом бурового долота. Начиная с глубины, на которой гидростатическое давление промывки превышает давление предварительного сжатия, его мгновенный объем запаса конструктивными мерами уменьшается или увеличивается путем впуска и выпуска промывочного бурового раствора, благодаря чему устанавливается выравнивание давления между давлением промывки, тепловым двигателем и резервуаром запаса. Промывочный буровой раствор и рабочий газ при этом остаются вещественно раздельными. На фиг.4(a) показан схематический продольный разрез резервуар для выравнивания давления 65 в соответствии с изобретением. Он состоит из цилиндрического корпуса 1'. На его верхнем подсоединении находится отбортовка 70, в которую ввинчивается колонна бурильных труб. Буровой шлам отводится через промывочный канал 71 с помощью приспособления к бурильному двигателю и непосредственному приводу бурового долота. Направление потока показано стрелкой. Компоненты бурильного инструмента (например, бурильный двигатель), подключаемые по направлению вниз, соединяются с приспособлением соединительным элементом 70'. Концентрически к расширяющемуся промывочному каналу 71 расположен резервуар для выравнивания давления 65, который жестко связан с корпусом 1' держателями 66. Рабочий газ, который предварительно сжат на поверхности до давления p65-0 в несколько сотен бар, может отбираться через клапан 67, и подводится, при необходимости с пропусканием через бурильный двигатель и другие компоненты бурильного инструмента, через выравнивающий трубопровод 68 к тепловому двигателю непосредственного привода бурового долота. Трубопровод проходит по наружной стороне резервуара для выравнивания давления 65 вдоль держателей 66' к подключаемым компонентам бурильного инструмента. Клапан и трубопроводы экранированы от абразивного действия протекающего бурового шлама коническим защитным кожухом/делителем потока 64.

На фиг.4(b) показано поперечное сечение приспособления вдоль плоскости разреза A-A с видом сверху на защитный кожух.

Длина резервуара для выравнивания давления 65 по отношению к диаметру узла представлена не в масштабе. Он может быть продлен по линии разреза B-B в зависимости от необходимой глубины бурения. На нижнем конце резервуара для выравнивания давления 65 находится узел выравнивания давления 69. Он состоит из герметичного поршня 69a, который свободно перемещается в резервуаре для выравнивания давления 65, преодолевая давление газа. Поршень 69a имеет достаточную длину, чтобы обеспечить хорошую опору при перемещении в цилиндре выравнивания давления 65 и поэтому, в целях экономии материала, может быть полым. На нижнем конце поршня 69a находится цилиндрический концевой замок с коническим концом 69b, который на поверхности и при малой глубине бурения вследствие высокого избыточного давления (p65>pснаружи) неподвижно запрессовывается в цилиндрическом резервуаре для выравнивания давления 65 в коническое уплотнение 65c. Это уплотнение 65c обеспечивает при этих условиях газовую герметичность и предотвращает выход сжатого газа.

Если давление окружающей среды на бурильный инструмент превышает при увеличении глубины бурения внутренней давление (p65>pснаружи), буровой шлам может выходить через отверстия, поднимая при этом поршень 69a и сжимая находящийся над ним рабочий газ до выравнивания давления. Кольцевые уплотнения 69e вокруг поршня 69a первично предотвращают проникновение жидкости в резервуар для выравнивания давления при исчезающей малой разности давлений между ним и наружным давлением. Они могут изготавливаться, например, из жаростойких и износостойких эластомеров.

Дополнительное герметизирующее и смазывающее действие возникает благодаря нелетучей жидкости 69f, имеющий в каждый момент глубокого бурения меньшую плотность, чем промывочный буровой раствор, и поэтому всплывает в нем. Она находится при закрытом клапане 69b/69 с в камере залива 69g и вытесняется поступающим промывочным буровым раствором вверх. Она также имеет своей задачей смачивать внутреннюю сторону цилиндра напорного резервуара 65 и защищать его от коррозии.

При извлечении колонны бурильных труб поршень под действием расширения рабочего газа снова перемещается вниз. При этом незадолго до достижения нижнего упора, который задается закрытием герметичной пары 69b/69c, жидкость 69f при повышенной скорости истечения выдавливается через оставшуюся щель между обеими поверхностями. Она увлекает при этом части твердых веществ, которые могут осаждаться на седле уплотнения из протекающего промывочного бурового раствора. Благодаря этому при достижении поверхности снова обеспечивается герметичное замыкание от давления и проникновения газа. Другой вариант предусматривает установку в бурильном инструменте над непосредственным приводом бурового долота комбинированной газогенераторной и газоабсорбционной установки, которая работает с применением выделяющих или абсорбирующих газ химических реакций твердых веществ с высоким молярным оборотом молекул газа. Ниже сначала будут более подробно рассмотрены упомянутые химические реакции, после чего последует описание газогенераторной и абсорбирующей установки (фиг.5).

Имеются газовыделяющие материалы с азидами металлом с высоким содержанием азота, термический индуцированный распад которых, в отличие от большинства органических соединений, богатых азотом, не высвобождают дополнительно водорода или других вредных газов, например.

2NaN3→3N2+2Na

Например, из техники безопасности автомобилей известны пиротехнические смеси на основе щелочных и щелочноземельных металлов, у которых реактивный щелочной или щелочноземельный металл путем введения присадок или добавления стехиометрических реактивов превращается в безопасные продукты. Так, в US 3865660 приводится пример применения безводного хлорида хрома:

3NaN3+CrCl3→41/2N2+3NaCl+Cr

В US 4376002 предлагаются оксидные присадки из оксидов железа, кремния, марганца, тантала, ниобия и олова, как шлакообразующие вещества и замедлители обгорания. В отличие от применения для безопасности автомобилей (надувные подушки безопасности) для применения в соответствии с изобретением требуется химический состав, который при высоком содержании азота имеет температуру разложения свыше 300°C, предпочтительно свыше 500°C, и замедленную скорость обгорания. Кроме этого, необходимо, например, путем добавления тугоплавких пфигадок препятствовать тому, чтобы при реакции продукты реакций не прилипали к стенкам реактора. При извлечении колонны бурильных труб необходимо снова сбросить давление в рабочем объеме теплового двигателя. Это может осуществляться не путем продувки газа через промывочный буровой раствор, так как пузыри газа на пути к поверхности сильно расширяются, что может существенно нарушить характеристики циркуляции контура промывочного бурового раствора. Поэтому необходимо газ снова преобразовать с помощью химической реакции в продукт значительно меньшего объема, предпочтительно в твердое вещество.

Предпочтительными материалами для этой цели являются нитридообразующие металлы и полуметаллы, которые на каждое преобразование формулы могут связывать по возможности большое количество молекул азота и обладать достаточно высоком барьером активации для реакции, так что при их хранении в азотной атмосфере не происходило самовоспламенения. Особенно пригодными для этого являются следующие материалы: магний, кремний, титан, цирконии:

3Mg+N2→Mg3N2

3Si+2N2→Si3N4

2Ti+N2→2TiN

2Zr+N3→2ZrN

Они могут вступать в реакцию преимущественно в мелко распределенной форме губки, ткани или порошка через прямой поток нагрева или нагревом, осуществляемым снаружи. Реакция на нитриды является сильно экзотермической, поэтому приток газа и отвод тепла необходимо регулировать.

Из названных материалов наиболее предпочтительным представляется кремний с точки зрения доступности, стоимости, способности к связыванию азота. Температура воспламенения для вышеупомянутой реакции нитридизации для чистого кремниевого порошка составляет 1250-1450°C, и является очень высокой, вместе с тем установлено, что ее можно уменьшить путем добавления каталитически активных веществ до значений ниже 1000°C (WO 002002090254 A1).

Поэтому в изобретении предлагается создавать запас газогенераторных и абсорбирующих материалов в форме сыпучего порошка, маленьких шариков или гранул и с помощью устройства дозирования твердых веществ добавлять в зону разложения с электрическим нагревом.

На фиг.5(a)-фиг.5(c) схематически показан разрез примера конструктивного исполнения газогенераторного и абсорбционного устройства. Предпочтительнее размещать его на верхнем конце бурильного инструмента, т.е. над бурильным двигателем и непосредственным приводом бурового долота. Специально показаны:

На фиг.5(a) боковой разрез поперек оси отверстия (обозначен как C-C на фиг.5(b)),

На фиг.5(b) продольный разрез по оси отверстия и на фиг.5(c) вдоль B-B линии на фиг.5(a) развернутый разрез аппаратуры. Компоненты, не попадающие в плоскость разреза, для лучшего понимания частично показаны. Их контуры в этом случае представлены пунктирной линией.

Газогенераторная и абсорбционная установка состоит из цилиндрического корпуса 1'. Установка герметично закрывается и рассчитана таким образом, что на поверхности выдерживает внутреннее давление рабочего газа, которое обычно находится в пределах 50-100 бар, без деформаций. На ее верхнем конце находится отбортовка 70, в которую ввинчивается колонна бурильных труб. Буровой шлам отводится через центральный промывочный канал 71 к бурильному двигателю и непосредственному приводу бурового долота. Направление потока показано стрелкой. Концентрически вокруг промывочного канала 70 в верхней части расположен бункер запаса для газогенератора 73 и бункер запаса для газоабсорбирующего материала 74, в нижней части - приемный резервуар 75, 76 для соответствующих продуктов реакции. Длина этого бункера относительно диаметра установки представлена не в масштабе. В зависимости от количества генерируемого и абсорбируемого газа он может быть удлинен по линиям разреза С-С и F-F на фиг.5(b). Дуговой размер между разделительными стенками 77, 78 и 79 также может быть выбран другим в зависимости от пространственных условий по соответствующим материалам. Между бункерами запаса 73, 74 и приемными резервуарами 75, 76 находится реактор разложения 80 и реактор нитридизации 81, которые оснащены изолирующей облицовкой 81a и электрическим нагревом сопротивлением 81b.

Чтобы избежать нагрева высвобождающимся теплом реакции, оба реактора обвиты холодопроводами 83a от промывочного бурового раствора. Поток охлаждающего средства при этом целенаправленно вызывается перепадом давлений между текущим в промывочном канале 71 вниз и между корпусом 1' и стенкой скважины - вверх промывочным буровым раствором. Он может осуществляться, например, через входное отверстие 83b и регулироваться управляющим клапаном 83c. После прохода через клапан промывочный буровой раствор, например, может быть распределен кольцевым трубопроводом 83d на потоки охлаждающего средства 83a. Сыпучий газогенераторный и абсорбционный материал подводится к реакторам через устройство дозирования твердых материалов 84. Подача осуществляется практически непрерывно по порциям через соответствующую шлюзовую систему, что препятствует обратной реакции в резервуаре запаса.

Реакторы 80 и 81 рассчитаны таким образом, что обеспечивается достаточный для реакции термический контакт и время обработки газогенераторных и абсорбционных материалов. В данном примере конструктивного исполнения это обеспечивается транспортировочным шнеком 81c с электрическим приводом 81d. Представление необходимого для этого питающего напряжения в целях наглядности не производится.

В случае выделения газа его поток проходит через заправочный штуцер 85 в приемный резервуар 75. Твердые продукты реакции при этом захватываются и (или) удаляются из зоны реакции с помощью транспортировочного шнека 81 с.Приемный резервуар 75 служит одновременно для буферизации возможных пиков давления из-за толчкообразного разложения. Мелко распределенные частицы твердых частиц в газе могут осаждаться здесь. Другие пылевые частицы улавливаются пылевым фильтром 86.

Выделенный газ поступает в теплообменник 87, который интегрирован в вертикальную шахту распределения газа 88 корпуса газогенераторной и абсорбирующей установки. Теплообменник 87 охлаждается потоком промывочного бурового раствора внутри и снаружи газогенераторной и абсорбирующей установки. Выравнивание давления с бункером" запаса 73, 74 и приемными резервуарами 75, 76 осуществляется через соответствующие проемы 89. Они могут дополнительно контролироваться предохранительными клапанами (не представлено).

Выравнивание давления с другими газонаполненными зонами бурильного инструмента ниже газогенераторной и абсорбирующей установки, в частности с рабочими пространствами непосредственного привода бурового долота в соответствии с изобретением, осуществляется через соединительный фланец 90. Рабочий газ при этом подводится с помощью соответствующих трубопроводов через бурильный двигатель, расположенный между ними.

Выравнивание давления с рабочими камерами двигателя Стирлинга непосредственного привода бурового долота в соответствии с изобретением осуществляется через управляющий клапан (не показан), установленный над зоной 3a (см. фиг.3 и фиг.5). При увеличении давления выделяется столько газа, чтобы этот клапан вследствие избыточного давления в трубопроводе открылся и небольшое количество газа попало в цилиндр. При понижении давления функция регулирования клапана может быть обратной, чтобы также небольшое количество газа выходило из двигателя Стирлинга.

Для сброса давления газ подводится к реактору нитридизации в данном примере конструктивного исполнения через вентилятор 91 и отверстие или трубопровод 92, который открывается в полый и перфорированный фал транспортировочного шнека 81 с'. С помощью циркуляции газа 88→91→92→81→85→86→89→88 можно таким образом обеспечить реакцию полностью.

Специалисту очевидно, что реактор нитридизации может быть выполнен другими способами, например, в виде реактора с псевдоожиженным слоем.

Промышленная применимость

Преимущественными областями применения изобретения являются глубокое бурение при разработке нефтяных, газовых или геотермальных месторождений, а также проходка разведывательных скважин в глубоко залегающих каменных пород. Другими областями применения могут являться, например, проходка штреков в горнодобывающей промышленности и на строительных площадках, не имеющих энергоснабжения, ударное бурение с применением ударно-буровых молотов с ручным управлением, или долбление и вырубка отбойным инструментом с ручным управлением.

Ссылочные обозначения

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2524725C2 |

| СПОСОБ АНАЛИЗА ПАРАМЕТРОВ ПЛАСТОВ ГОРНЫХ ПОРОД В УСЛОВИЯХ СКВАЖИНЫ | 2003 |

|

RU2317414C2 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН | 1999 |

|

RU2166057C2 |

| ШТАНГА БУРИЛЬНОЙ КОЛОННЫ И БУРИЛЬНАЯ СИСТЕМА | 2020 |

|

RU2787856C1 |

| РОТОРНАЯ УПРАВЛЯЕМАЯ СИСТЕМА С ЭЛЕКТРОПРИВОДОМ ДЛЯ РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ДОЛОТА | 2017 |

|

RU2690238C1 |

| БУРОВОЙ НАСОС ПРЯМОГО ПРИВОДА С ПОСТОЯННЫМИ МАГНИТАМИ | 2010 |

|

RU2575721C2 |

| БУРОВОЙ ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ НАКЛОННО-НАПРАВЛЕННЫХ СКВАЖИН С АВТОМАТИЧЕСКИМ КОНТРОЛЕМ | 2017 |

|

RU2722611C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ОСЕВОЙ НАГРУЗКИ В КОМПОНОВКЕ БУРИЛЬНОЙ КОЛОННЫ | 2020 |

|

RU2778910C2 |

| ДОЛОТНЫЙ НАГРУЖАЮЩИЙ КОМПЛЕКС | 2000 |

|

RU2194839C2 |

| Устройство для стабилизации забойных двигателей в скважине | 1989 |

|

SU1740602A1 |

Изобретение относится к области бурения. Привод бурового долота для инструментов для размельчения хрупких материалов или проникновения в хрупкие материалы содержит буровое долото на базе теплового двигателя, эксплуатируемого с использованием газообразного рабочего тела. Тепловой двигатель работает на реальном цикле Стирлинга, а буровое долото содержит напорный резервуар (3). Тепловой двигатель может быть выполнен в виде свободнопоршневого двигателя Стирлинга с осевым расположением рабочего поршня (30g) и поршнем-вытеснителем (30b) внутри цилиндрического напорного резервуара (3) или в виде двигателя Стирлинга, являющегося термоакустическим двигателем Стирлинга с предпочтительно цилиндрическим напорным резервуаром (3). Обеспечивается работоспособность привода при очень высоком гидростатическом давлении. 12 з.п. ф-лы, 20 ил.

1. Привод бурового долота для инструментов для размельчения хрупких материалов или проникновения в хрупкие материалы, содержащий: буровое долото на базе теплового двигателя, эксплуатируемого с использованием газообразного рабочего тела, причем тепловой двигатель работает на реальном цикле Стирлинга и буровое долото содержит напорный резервуар (3), отличающийся тем, что тепловой двигатель может быть выполнен в виде свободнопоршневого двигателя Стирлинга с осевым расположением рабочего поршня (30g) и поршнем-вытеснителем (30b) внутри цилиндрического напорного резервуара (3) или в виде двигателя Стирлинга, являющегося термоакустическим двигателем Стирлинга с предпочтительно цилиндрическим напорным резервуаром (3).

2. Привод бурового долота по п. 1, отличающийся тем, что в свободнопоршневом двигателе Стирлинга ударная энергия высвобождается вследствие механического столкновения рабочего поршня (30g) с поршнем, перемещающимся к основанию, или основанием (3i) напорного резервуара (3) со свободной, обращенной к рабочей камере (40, 41) двигателя поверхностью.

3. Привод бурового долота по п. 1, отличающийся тем, что ударная энергия высвобождается путем передачи осциллирующего колебания давления и осциллирующего движения рабочего газа на поршень, перемещающийся к основанию, или основание (3i) напорного резервуара со свободной, обращенной к рабочей камере (40, 41) двигателя поверхностью.

4. Привод бурового долота по п. 1, отличающийся тем, что содержит электрический нагревательный элемент сопротивления (5), служащий для выработки термической рабочей энергии.

5. Привод бурового долота по п. 4, отличающийся тем, что энергия для нагрева электрическим сопротивлением (5) вырабатывается надземным генератором электрического тока или внутрискважинным генератором электрического тока с приводом от промывочного бурового раствора.

6. Привод бурового долота по п. 1, отличающийся тем, что содержит теплообменник (8), через который протекает горячая среда для выработки термической рабочей энергии.

7. Привод бурового долота по п. 6, отличающийся тем, что горячая среда состоит из жидкой или газообразной реактивной смеси, или соответствующего аэрозоля, или суспензии твердого вещества.

8. Привод бурового долота по п. 1, отличающийся тем, что содержит горелку (10) с непосредственным пламенем для выработки термической рабочей энергии.

9. Привод бурового долота по п. 1, отличающийся тем, что содержит устройства (14, 15; 14′, 15′) для выработки термической рабочей энергии в форме теплоты трения.

10. Привод бурового долота по п. 9, отличающийся тем, что устройство (14, 15; 14′, 15′) для выработки теплоты трения приводится в действие гидромотором, приводимым в действие промывочным буровым раствором или гидравлической турбиной, управляемой буровой жидкостью.

11. Привод бурового долота по п. 1, отличающийся тем, что двигатель Стирлинга в нижней части цилиндрического напорного резервуара (3) оснащен дополнительным свободно движущимся ударным поршнем (30h) в собственном цилиндре ударного поршня (50), который воздействует на бурильное долото (2) через шабот (2е).

12. Привод бурового долота по п. 1, отличающийся тем, что бурильное долото (2) оснащено устройством для крепления бурильного долота (2а) с приводным механизмом для вращения режущей вставки (2b).

13. Привод бурового долота по любому из предыдущих пунктов, отличающийся тем, что содержит тепловой двигатель с установленным в бурильную колонну резервуаром, наполненным газом, для выравнивания давления (65), для подачи / отвода газообразного рабочего тела при вытеснении / расширении или установленную в бурильную колонну газогенераторную и абсорбирующую установки для выработки рабочего тела из твердого вещества или связывания его в твердое вещество вследствие химической реакции.

| US 6488105 A, 03.12.2002 | |||

| Устройство для ударного бурения с двигателем внутреннего сгорания | 1972 |

|

SU631082A3 |

| Аппарат для проектирования на экран диапозитивов, расположенных на вращающемся диске по спиральной линии | 1932 |

|

SU34284A1 |

| Устройство для подогревания воздуха в шахтной бесколосниковой топке | 1952 |

|

SU96639A1 |

| US 4805407 A1, 21.02.1989 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2016-11-10—Публикация

2011-10-21—Подача