(54) ПЫЛЕСОС

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЫЛЕСОС СО СЪЕМНЫМ ПЫЛЕСБОРНИКОМ | 2003 |

|

RU2334449C2 |

| Пылесос | 1989 |

|

SU1708290A1 |

| ЦИКЛОННЫЙ ПЫЛЕОТДЕЛИТЕЛЬ | 2005 |

|

RU2296500C2 |

| НАПОЛЬНЫЙ ПЫЛЕСОС | 2015 |

|

RU2674866C1 |

| Пылесос | 1980 |

|

SU1001918A1 |

| Пылесос | 1981 |

|

SU1020123A2 |

| ПЫЛЕСБОРНИК И ПЫЛЕСОС | 2011 |

|

RU2484756C2 |

| УСТРОЙСТВО "ОТПО-12" ДЛЯ ОЧИСТКИ ВЕНТИЛЯЦИОННОГО ВОЗДУХА ОТ ПЫЛИ | 1992 |

|

RU2039290C1 |

| ПЫЛЕСБОРНИК ПЫЛЕСОСА | 2009 |

|

RU2553199C2 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУЛАВЛИВАНИЯ С ИНЕРЦИОННЫМ ПЫЛЕОТДЕЛИТЕЛЕМ | 2017 |

|

RU2665395C1 |

1

Изобретение относится к очистной технике и может быть использовано для уборки промышленных помешений.

Известен пылесос, содержащий установленный на тележке корпус с размещенными в нем побудителем тяги, патрубками для выхода отработанного воздуха и всасывания запыленного воздуха, пылесборником, и фильтровальной камерой с фильтрами и инерционным пылеотделителем, одним концом связанным с патрубком для всасывания запыленного воздуха, а другим - с пылесборником 1.

В известном пылесосе инерционный пылеотделитель связан с циклоном, который увеличивает габаритны пылесоса и усложняет его конструкцию в целом.

Цель изобретения - упрощение конструкции.

Указанная цель достигается тем, что в пылесосе, содержащем установленный на тележке корпус с размещенными в нем побудителями тяги, патрубками для выхода отработанного воздуха и всасывания запыленного воздуха, пылесборником и филь-тровальной камерой с фильтрами и инерционным пылеотделителем, одним концом

связанным с патрубком для всасывания запыленного воздуха, а други.м - с пылесборником, инерционный пылеотделитель представляет собой горизонтально установленную в фильтровальной камере трубу,

5 установленную с возможностью осевого перекрещения и поворота и снабженную отражателем в форме усеченного конуса, при этом стенка пылесборника и стенка фильтровальной камеры имеют соосно вь1,Q полненные отверстия, отражатель своим меньщим основанием закреплен на-стенке фильтровальной камеры внутри нее и соосно с ее отверстием, а труба смонтирована в отражателе на одной с ним оси, расстояние между стенкой фильтровальной камеры и концом трубы равно 1,4-1,6 ее диаметра.

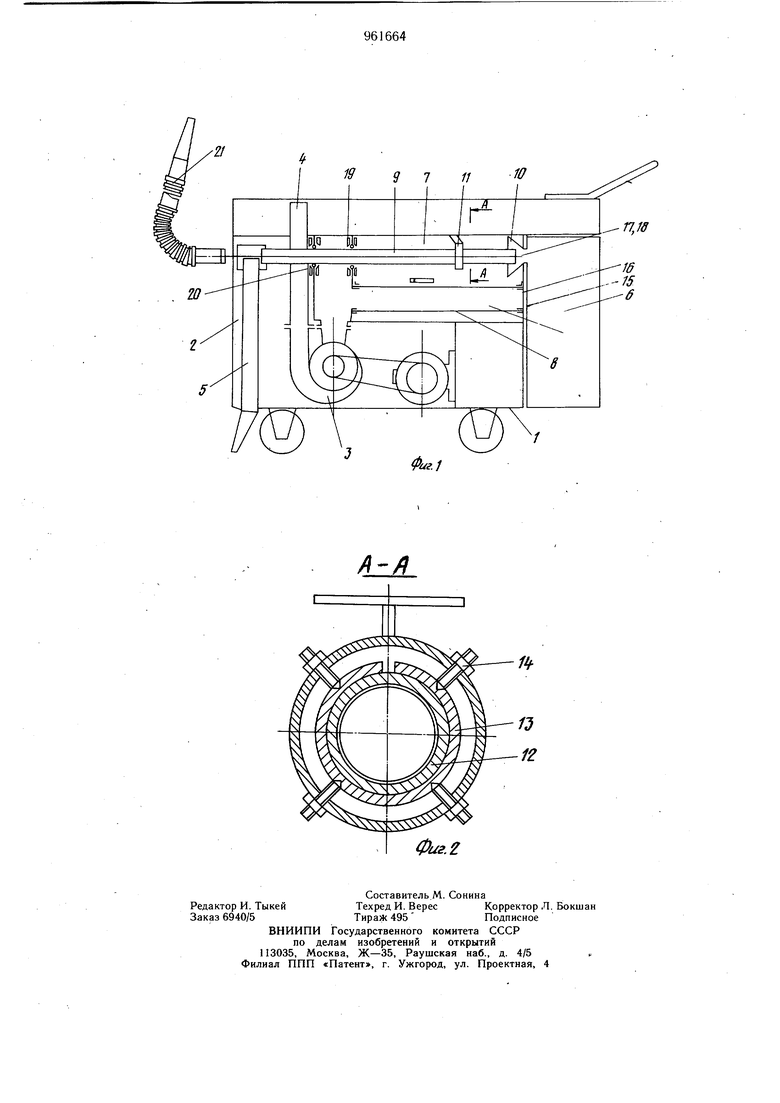

На фиг. 1 представлен пылесос, общий

вид; на фиг. 2 - разрез А-А на фиг. I.

Пылесос содержит установленный на

20 тележке 1 корпус 2 с размещенными в не.м побудителем 3 тяги, патрубками 4 и 5 для выхода обработанного воздуха и всасывания запыленного воздуха, пылесборником 6 и фильтровальной камерой 7 с фильтрами 8 и инерционным пылеотделителем, одним концом связанным с патрубком 5 для всасывания запыленного воздуха, а другим -: С пылесборником 6. Инерционный пылеотделитель представляет собой горизонтально установленную в фильтровальной камере 6 трубу 9, установленную с возможностью осевого перемещения и поворота и снабженную отражателем 10 в форме усеченного конуса. Труба 9 смонтирована в держателе 11 и имеет кольца 12 и 13 и регулировочные винты 14, для обеспечения ее осевого перемещения. Кроме того, внещняя поверхность трубы 9 и внутренняя поверхность кольца 12 снабжены резьбой для обеспечения поворота трубы 9. Стенка 15 Пылесборника 6 и стенка 16 фильтровальной камеры 7 имеют соосно выполненные отверстия 17 и 18. Отражатель 10 своим jvieHbOJHM основанием закреплен на стенке 16 фильтровальной камеры 7 внутри нее и соосно с ее отверстием 18. Труба 9 смонтирована в отражателе 10 на одной с ним оси, причем расстояние между стенкой 16 фильтровальной камеры 7 и концом трубы 9 равно 1,4-1,6 ее диаметра. Герметичность расположения трубы 9 в фильтровальной камере 7 обеспечена уплотнителями 19 и 20. Для очистки поверхностей машин и станков, а также верхней зоны производственных помещений пылесос имеет гибкий шланг 21 с комплектом удлинителей и насадков. Пылесос работает следуюшим образом. При включении побудителя 3 тяги создается разрежение, под действием которого воздух вместе с пылью, пухом с очищаемой поверхности поступает во всасывающий патрубок 5 и далее в трубу 9, где под действием перепада давления получает дополнительное ускорение и перемещается к отражателю 10. Благодаря зазору между трубкой 9 и стенкой 16 давление в полости Пылесборника 6 уравнивается с давлением на выходе из трубы 2 и пылевоздушная смесь резко меняет направление, обтекая внутреннюю поверхность отражателя 10, а частицы пыли под действием инерционных сил, сохраняя прямолинейное движение, попадают в пылесборник 6. Очищенный таким образом от крупных частиц воздух далее проходит под действием перепада давления через матерчатые фильтры 8, где окончательно очищается от мелкой пыли и через патрубок 4 выбрасывается в атмосферу. Расстояние между стенкой 16 фильтровальной камеры 7 и концом трубы 9, равное 1,4-1,6 ее диаметра, является наиболее оптимальным, поскольку именно при такой величине зазора пылеотделитель используется наиболее эффективно. При значении расстояния, меньщем чем 1,4 диаметра трубы, увеличивается гидравлическое сопротивление инерционного пылеотделителя и, таким образом, уменьщится забор запыленного воздуха при тех же затратах энергии. При изменении расстояния на величину, большую 1,6 диаметра трубы, увеличивается расстояние для прохода частиц пыли и уменьшается вероятность их попадания в пылесборник. Предлагаемый пылесос имеет более ripocтую конструкцию благодаря иному выполнению инерционного пылеотделителя, что уменьшает общие габариты пылесоса, делает егб более компактным и удобным в пользовании. Формула изобретения Пылесос, содержащий установленный на тележке корпус с размещенными в нем побудителем тяги, патрубками для выхода отработанного воздуха и всасывания запыленного воздуха: пылесборником и фильтровальной камерой с фильтрами и инерционным пылеотделителем, одним концом связанным с патрубком для всасывания запыленного воздуха, а другим - с пылесборником, отличающийся тем, что, с целью упрощения конструкции, инерционный пылеотделитель представляет собой горизонтально установленную в фильтровальной камере трубу, установленную с возможностью осевого перемещения и поворота и снабженную отражателем в форме усеченного конуса, при этом стенка Пылесборника и стенка фильтровальной камеры итчеют соосно выполненные отверстия, отражатель своим меньшим основанием закреплен на стенке фильтровальной камеры внутри нее и соосно с ее отверстием, а труба смонтирована в отражателе на одной с ним оси, причем расстояние между стенкой фильтровальной камеры и концом трубы равно 1,4-1,6 ее диаметра. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР .№592409, кл. А 47 L 5/14, 1975.

Авторы

Даты

1982-09-30—Публикация

1981-01-19—Подача