(54) ТЕРМОВЛАГОМЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИНАМИЧЕСКИЙ ТЕРМОВАКУУМНЫЙ СПОСОБ ИЗМЕРЕНИЯ ВЛАГОСОДЕРЖАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2115916C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ИНТЕНСИВНОСТИ ТЕПЛООБМЕНА В СИСТЕМЕ "ЧЕЛОВЕК-ОДЕЖДА-ОКРУЖАЮЩАЯ СРЕДА" | 2001 |

|

RU2216725C2 |

| ВАКУУМНЫЙ АДИАБАТИЧЕСКИЙ КОРПУС И ХОЛОДИЛЬНИК | 2018 |

|

RU2759960C1 |

| ВАКУУМНЫЙ АДИАБАТИЧЕСКИЙ КОРПУС И ХОЛОДИЛЬНИК | 2018 |

|

RU2758114C1 |

| СПОСОБ И УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ МАГНЕТОКАЛОРИЧЕСКОГО ЭФФЕКТА | 2014 |

|

RU2571184C9 |

| ОСУШИТЕЛЬ ВОЗДУХА ГЕРМЕТИЧНЫХ ОТСЕКОВ КОСМИЧЕСКИХ АППАРАТОВ | 2000 |

|

RU2180421C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЛАЖНОСТИ | 1995 |

|

RU2088902C1 |

| ТЕРМОАНЕМОМЕТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2451295C1 |

| ВАКУУМНОЕ АДИАБАТИЧЕСКОЕ ТЕЛО И ХОЛОДИЛЬНИК | 2019 |

|

RU2776222C1 |

| ВАКУУМНОЕ АДИАБАТИЧЕСКОЕ ТЕЛО И ХОЛОДИЛЬНИК | 2019 |

|

RU2765162C1 |

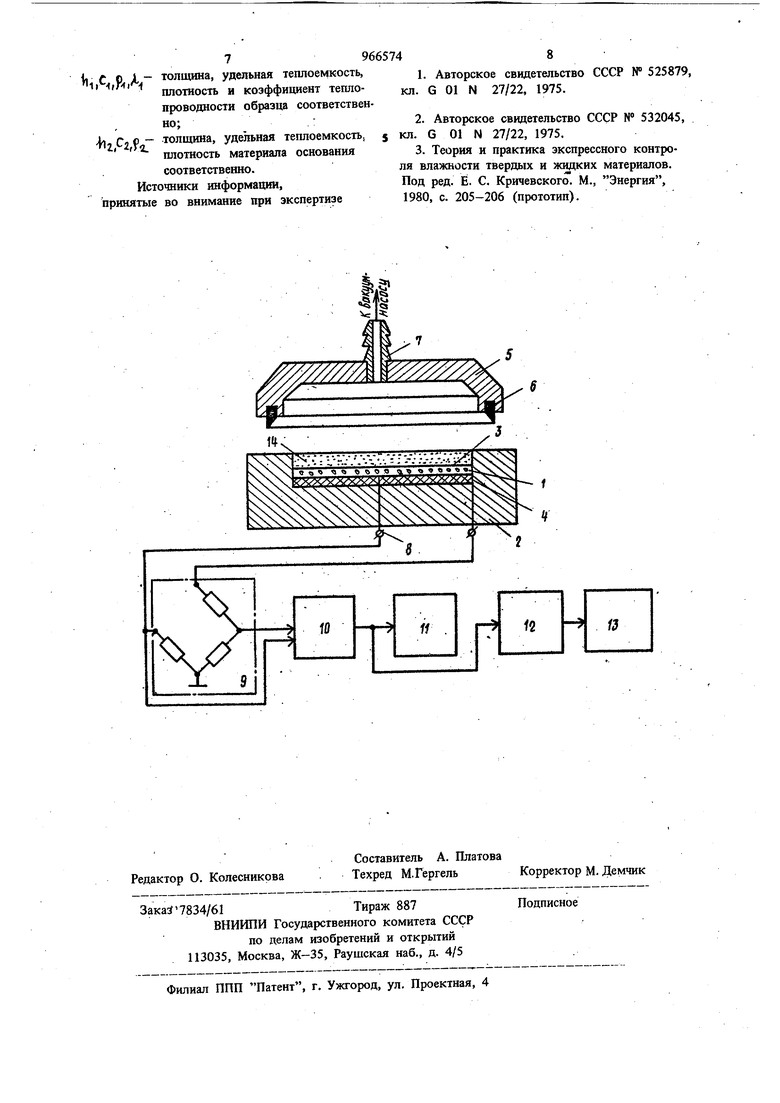

Изобретение относится к области измерительной техники, в частности к приборам для измерения влажности, и может найти применение в металлургической; химической и горнохимической промышленности. Известен термовлагомер, содержащий вакуумную камеру, конденсаторный термодатчик, индуктор, расположенный на внешней поверхности вакуумной камеры под термодатчиком, и катушку индуктивности, причем витки индуктора и катушки индуктивности, расположены соосно в параллельных плоскос тях. В вакуумную камеру помешена кассета из теплоизолирующего материала, например пенополкуретана 1 . Недостатком известного термовлагомера является использование теплоизоляционных материалов для кассеты, что создает дополнительное тепловое сопротивление, снижает интенсивность тепло- и массообмена в вакуумной камере. В результате этого процесс испарения влаги из измеряемого образца заме ляется, а быстродействие устройства составляет 2-3 анализа в час для мелкопористых материалов. . Известен также термовлагомер, содержащий вакуумную камеру и термодатчик, в камере под термодатчиком расположена пластина из ферромагнитного материала, например железа, а на внешней поверхности камеры на уровне термодатчика и пластины закреплен соленоид 2., Недостатком известного устройства является то, что несмотря на некоторое повышение интенсивности испарения из-за применения подогревной пластины, для получения результата измерения требуется время, за которое испаряется 90-95% общего количества влаги, содержащей в измеряемом, образце. Для ряда сьшучих материалов с мелкопористой структурой, например формовочных смесей, время испарения влаги составляет 1015 мин. Таким образом, быстродействие устройства ограничено физическими свойства-. ми образцов..-и составляет ие более 4-6 анализов в час для мелкопористых сыпучих материалов. Наиболее близким техническим решением к изобретению является термовлагомер, содержащий термодатчик с расположенной под ним металлической пластиной, выполненной в виде основания вакуумной камеры. Термочувствительный элемент скреплен с пластиной при помощи металлоэпоксидного компаунда 3. Недостатком известного термовлагомера является низкое быстродействие, обусловленное TeMj что коэффициент теплопроводности металлоэпоксидного компаунда имеет тот же порядок, что и коэффициент теплопроводност материала пластины. Цель изобретения - повышение быстродей ствия термовлагомера. Цель достигается тем, что в термовлагомере, содержащем термодатчик с расположен ной под ним металлической пластиной, выпо ненной в виде основания вакуумной камеры между термодатчиками и основанием установ лена диэлектрическая прокладка, толщина которой удовлетворяет соотношению 1 л .ilLlL± j.-Q . Са.) и.- ; -ho,- Г-7Ггде Bj - критерий теплообмена БиО; flj А-З толщина и коэффициент теплопроводности диэлектрической прокладки, соответственно; , толщина, удельная теплоемкость, плотность и коэффициент теплопро водности образца соответственно; . толщина, удельная теплоемкость, плотность материала основания соответственно. На чертеже схематически представлен термовлагомер, разрез. Термовлагомер содержит термодатчик 1, выполненный, например, в виде плоской однослойной спирали из медного изолированного провода 0 0,08-0,12 мм. Для увеличе;Ния Механической прочности и устранения во душных промежутков между витками термодатчика спираль залита эпоксидным компаундом. Термодатчик установлен в цилиндрической выточке металлического основания 2, на пример, из алюминия толщиной 20 мм. Глубина выточки 4-6 мм, а 0 80-100 мм. Термодатчик 1 защищен от Механических .повреждений фольгой 3 например из меди, толщиной 0,1-0,15 мм и изолиро.ван от основания цилиндрической выточки диэлектрической прокладкой 4, например т текстолита, толщиной 0,3 0,5 мм. Вакуумная камера образована металлическим основанием 2 и вакуумной крыщ кой 5 с уплотнительным кольцом 6, изготов ленным из вакуумной резины. Для создания вакуума крышка 5 снабжена штуцером 7, который подключен на вход вакуумного насоса (на чертеже не показан). Электрические контакты 8 термодатчика 1 вынесены за пределы вакуумируемого объема и подключены на вход мостовой измерительной схемы 9, выход которой через усилитель 10 подключен к регистрирующему прибору 11. Выход усилителя 10 через экетрематор 12 включен на вход коммутирующего устройства 13. Коэффициент усиления усилителя 10 выбран таким образом, чтобы регистрирующий прибор 11 выдавал показания непосредственно в процентах влажности измеряемого образца. Измеряемый образец 14, например формовочная смесь, засыпан в цилиндрическую выточку основания 2. , Термовлагомерработает следующим образом.. При 10-35° С измеряемый образец 14 засыпают равномерным слоем в цилиндрическую выточку основания 2, герметично закрывают вакуумную крышку 5. и включают вакуумный насос. Давление под вакуумной крышкой понижают до 0,1-0,5 мм рт.ст., при этом на поверхности измеряемого образца 14 происходит кипение и. интенсивное испарение содержащейся в нем влаги. Испаряемая влага отсасывается вакуумным насосом, при этом происходит интенсивное охлаждение образца за счет отвода тепла, расходуемого на преобразование. В первые 10-15 с . от момента включения вакуумного насоса образец охлаждается адиабатически, т.е. практически без теплообмена с окружающей средой, затем пары воды, заполняющие пространство под вакуумной крьчщкой 5, создают конвективный теплообмен между -внутренними поверхностями крышки и верхним слоем образца 14. В результате понижения температуры образца между верхней плоскостью диэлектрической прокладки, прилегающей к образцу, и нижней плоскостью прокладки, прилегающей к основанию 2, возникает градиент температур. Наличие градиента температур обуславливает возникновение кондуктивного потока тепла, направленного через прокладку 4 -к образцу 14, при этом металлическое основание 2 выполняет функцию теплового резервуара ; так как его теплоемкость в соответствии с выбранными материалом, и размерами в 15-20 раз превышает теплоемкость образца. Совместное действие конвективного и кондуктивного теплоподвода изменяет температурный режим образца 14 - режимадиабатического охлаждения прекращается и через 40-50 с от момента включения вакуумного насоса наступает режим кинетического равновесия. В

этом режиме тепловой поток, который в результате испарения влаги отводит тепло из образца, становится равным суммарному действию конвективного и кондуктйвного потоков, подводящих тепло к образцу. В момент равенства тепловых потоков первая производная температуры образца .становится равной нулю, а температура образца достигает экстремума (минимума). Экстрематор 12 срабатывает и выдает сигнал на коммутирующее устройство 13. Коммутирующее устройство 13 включает регистрирующий прибор 11, который фиксирует на цифровом табло результат измерения, одновременно коммутирующее устройство выключает вакуумный насос.

Быстродействие устройства определяется моментом наступления режима кинетического равновесия, который зависит от уровня кондуктйвного теплоподвода. Величина HV скорость кондуктйвного теплоподвода может изменяться в зависимости от толщины и теплофизических коэффициентов диэлектрической прокладки 4. Оптимальные параметры прокладки 4 могут быть определены из формулы,

Cip-ilH.

ЛгКр.

а.

.Bi

где Bj - критерий теплообмена БиО;

J, Д - толщина и теплопроводность прокладки соответственно;

4l C-f толщина, удельная теплоемкость и плотность образца соответственно;

Со Р толщина, удельная теплоемкость и плотность материала соответственно.

Использование .диэлектрической прокладки, установленной между термодатчиком и металлической пластиной, выполненной в виде основания вакуумной камеры, позволяет создать дополнительный кондуктивный поток тепла, величина и время установления которого определяются, параметрами прокладки.. В промежуток времени между момен- том включения вакуумного насоса и установлением кондуктйвного потока тепла, составляющим 10-15 с, образец находится в адиабатических условиях и успевает охладиться настолько, что измеряемая разность температур представляет собой информативный сигнал, достаточный для определения начальной влажности образца. Так, например, для формовочной смеси при времени полного высыхания образца порядка 10-12 мин с учетом убывающей скорости высыхания в адиабатическом режиме образец теряет 6-8%

общего количества влаги. При влажности образца 6% НгО количество ущедшей с испарением влаги во время адиабатического режима составляет 0,36-0,48% HjO, что создает температурное о5шаждение образца в 7-9° С. Такой температурный сигнал легко определяется с погрецшостью, не превышающей 0,1%. Если выбор материала и толщины прокладки произведен в соответствии с приведенной формулой, то переход к равновесному режиму наступает уже на. 40- 50 с от момента включения вакуумного насоса. Таким образом, для получения информации о влажности уже не требуется как в известном устройстве испарения 90-95% от общего количества влаги, содержащейся в измеряемом образце, и всего лишь 6-8%, что приводит к соответствующему сокращению времени измерения и повыщению быстро-: действия устройства в 9-10 раз. Число анализов в час достигает 40-50.

Высокое быстродействие устройства позволяет осуществить эффективный коитроль технологических процессов, например в линейном производстве, где на автоматических формовочных линиях каждые 4-5 мин происходит приготовление 1-2 т формовочной смеси, причем при отклонении влажности от нормируемой на 0,3-0,5% больщая часть отливом уходит в брак. Однако применяемый в настоящее время стандартный метод по ГОСТ 2189-62 требует для проведения анализа в течение 50-70 мин, таким образом, за время анализа проходит 10-12 циклов смесеприготовления без контроля влажности. Использование предлагаемого устройства дает возможность оперативного вмещательства в процесс смесеприготовления, так как результат измерения становится известным еще до наступления следующего цикла смесеприготовления.

Формула изобретения

Термовлагомер, содержащий термодатчик с расположенной под ним металлической пластиной, выполненной в виде основания вакуумной камеры, отличающийс я тем, что, с целью повышения быстродействия, между термодатчиком и основанием установлена диэлектрическая прокладка, толщина которой удовлетворяет соотношению

.-. ) ;хГв.- -

где- В - критерий теплообмена БиО; ll /to и коэффициент тепло проводиости диэлектрической прокладки соответствеиио;

С Р Л толщина, удельная теплоемкость, плотность и коэффициент теплопроводности образца соответственно;:1 Cjf толщина, удельная теплоемкость, плотность материала основания соответственно. Источники информации, принятые во внимание при экспертизе

IS

Авторы

Даты

1982-10-15—Публикация

1980-12-26—Подача