(54) МНОГОСЛОЙНАЯ ПАНЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Многослойная амортизирующая панель | 1980 |

|

SU887765A1 |

| Многослойная амортизирующая панель | 1981 |

|

SU1008383A2 |

| Энергопоглощающаяся панель | 1980 |

|

SU922246A1 |

| Трехслойная амортизационная оболочка | 1983 |

|

SU1157188A2 |

| Многослойная панель | 1980 |

|

SU912873A1 |

| Многослойная панель | 1980 |

|

SU966188A1 |

| Многослойная амортизационная панель | 1979 |

|

SU854751A1 |

| Многослойная ячеистая панель | 1986 |

|

SU1434056A1 |

| Многослойная панель | 1979 |

|

SU808637A1 |

| Многослойная панель | 1985 |

|

SU1276776A2 |

Изобретение относится к созданий силовых панелей в судостроении, автомобилестроении и строительстве сейсмостойких сооружений, обладающих высокой несущей и амортизирующей способностью..

Известны трехслойные конструкци, в которых наружные слои выполнены из листовых металлов, а средний слой - заполнитель - из пенопласта, сот и профилей

Недостатки таких конструкций заключаются в том, что при действии интенсивных нагрузок они деформируются случайным образом с разрушением пакета панели и с незначительным эне гороглощением. :При этом теряется их несущая спосс бность.

Наиболее близкой к. предлагаемой по технической сущности является многослойная панель, включающая наружные листы и промежуточный слой, связанные между собойармирующими стержнями 2 .

Однако npfe действии интенсивной нагрузки деформирование панели происходит случайным образом с потерей несущей способности.

Недостатками известной панели являются также малые амортизирован- ,

,ныё и. демпфирующие свойства в упругой зоНе работы панели, вызванные ограниченностью упругих деформаций армирующих элементов; малая энергоемкость панели в пластической зоне деформаций, вызванная тем, что пластический изгиб стержней имеет мгшую энергоемкость; низкая несущая способность панели при значительном сбли10жении несущих слоев, так как стержни теряют устойчивость и деформируются случайным образом, что приводит к неравнопрочности панели и уменьшению несущей способности.

15

Целью изобретения является повышение энергопоглощения при сохранении несущей способности панели.

Поставленная цель достигается тем, что многослойная панель, включающая

20 наружные листы и промежуточный слой, связанные между собой армирующими стержнями, ограничена по периметру шпангоутами, жестко соединенными с несущими листами, а промежуточный

25 слой выполнен из вязко-пластичного материала с расположенным внутри него несущим стальным листом, выполненным с калиброванными и нека.,,. либрованными отверстиями, причем не калиброванные отверстия снабжены жестко закрепленными в них пластичными полимерными вставками, через которые пропущены армирующие стержни, причем последние имеют конусную форму, а краевые участки наружных несущих листов выполнены гофрированными.

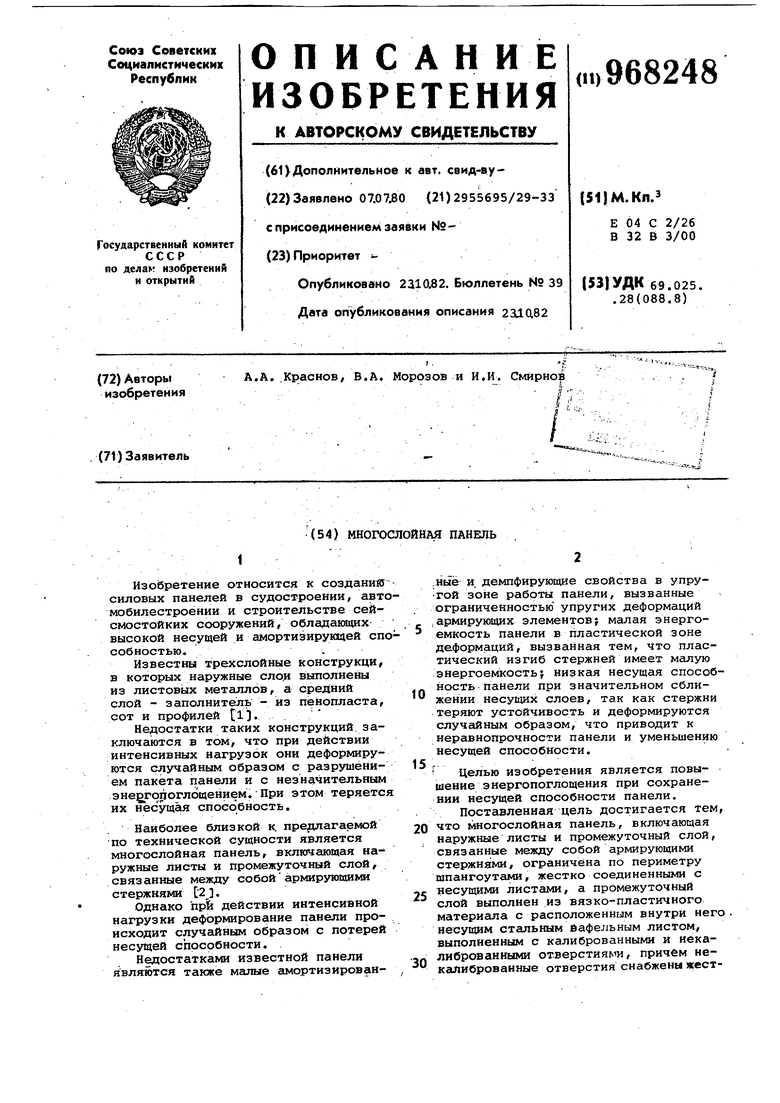

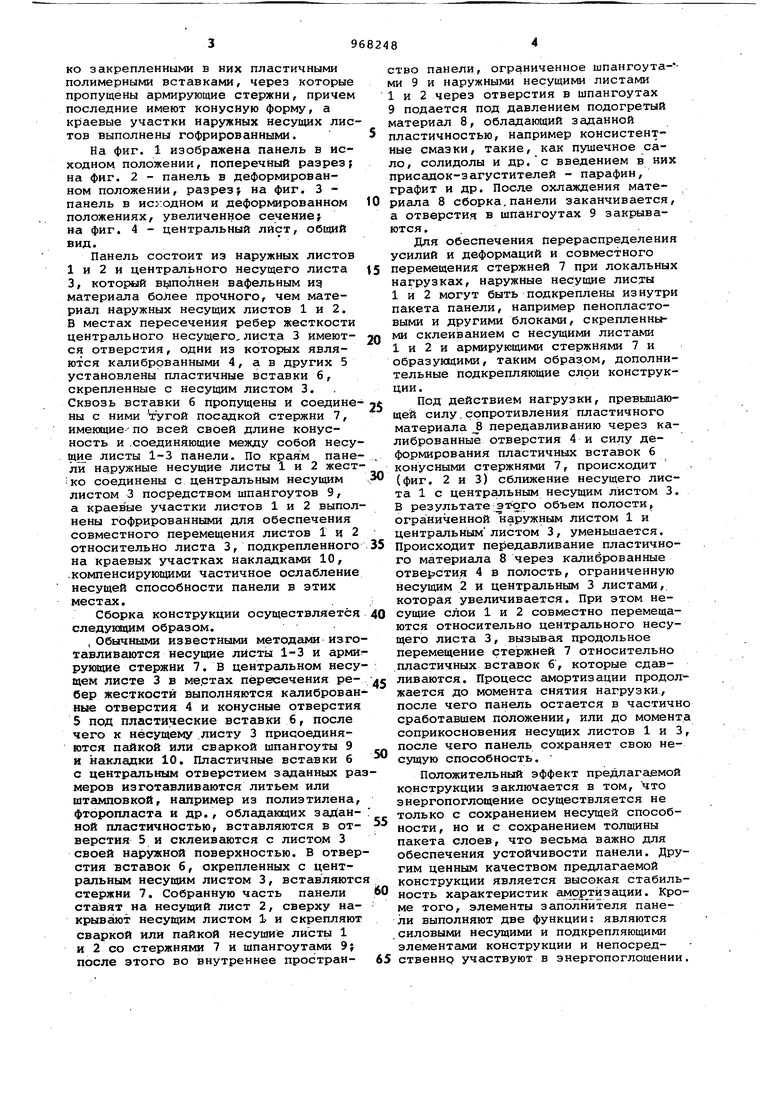

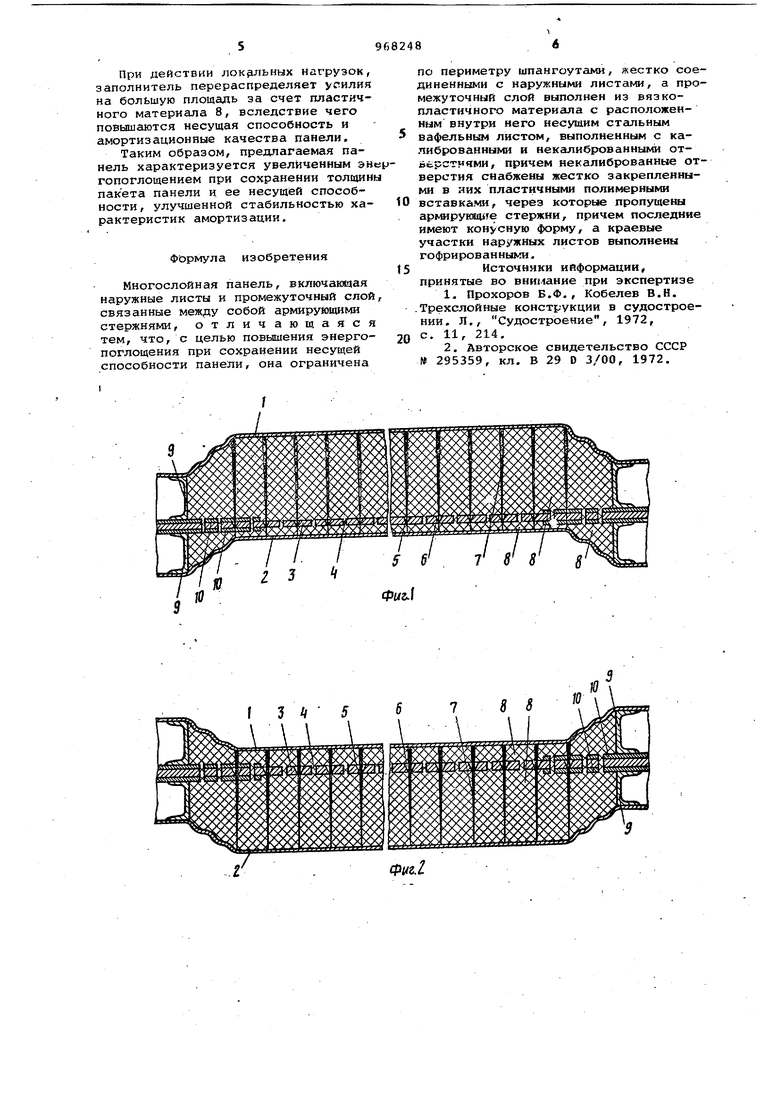

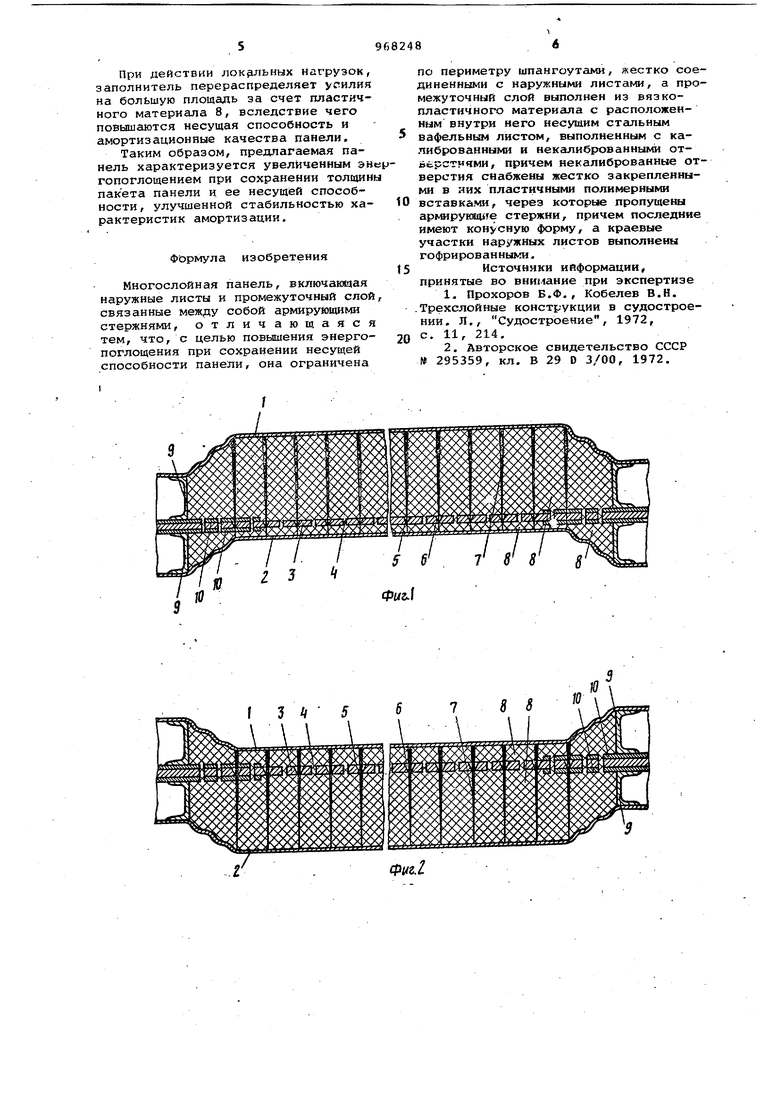

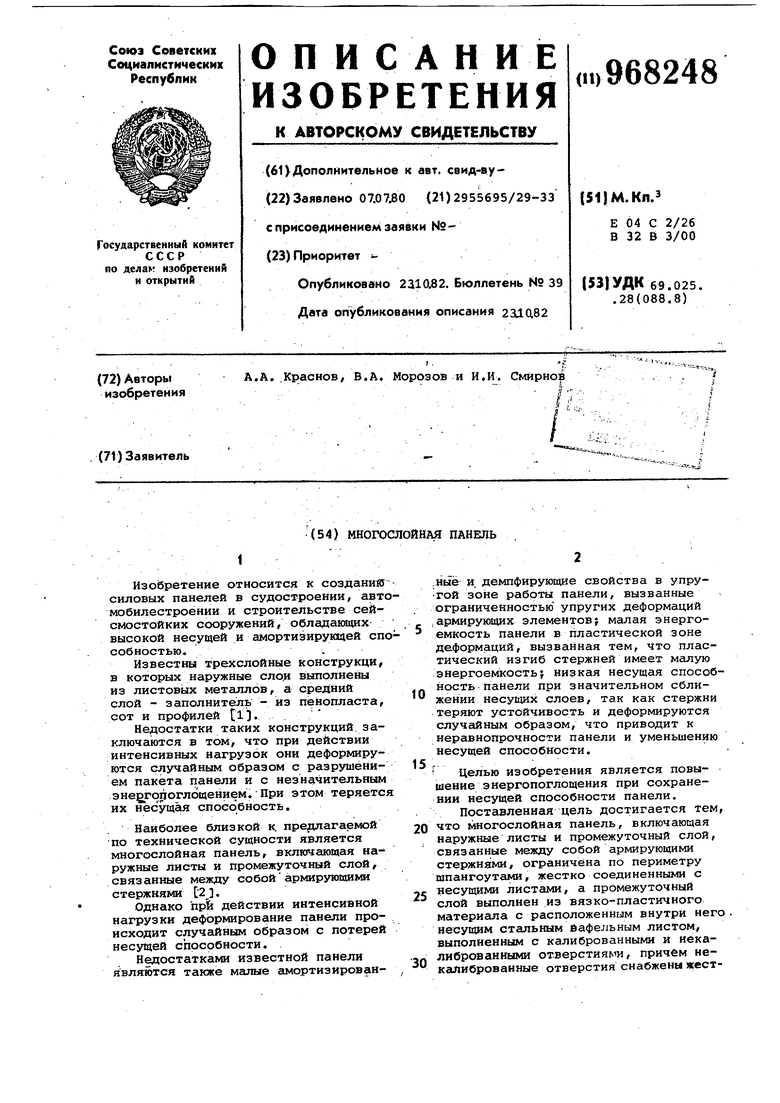

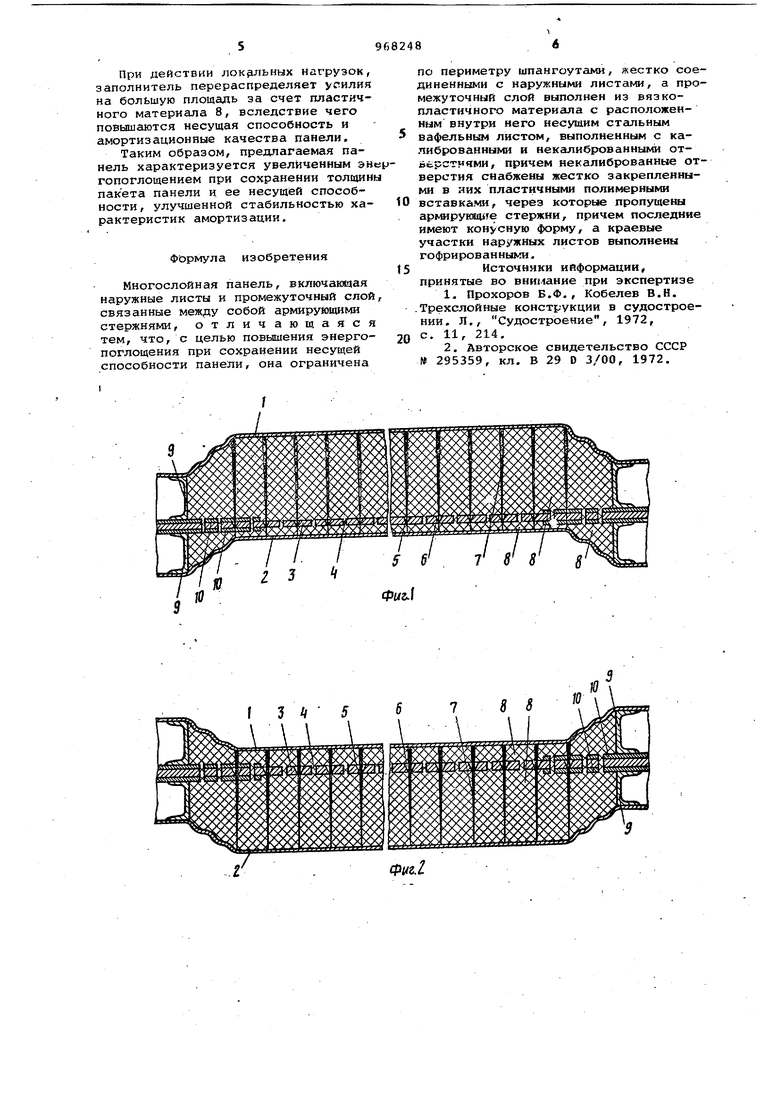

На фиг. 1 изображена панель в исходном положении, поперечный разрез; на фиг. 2 - панель в деформированном положении, разрез; на фиг. 3 панель в исходном и деформированном положениях, увеличенное сечение на фиг. 4 - центральный лист, общий вид.

Панель состоит из наружных листов 1 и 2 и центрального несущего листа 3, который В1г1полнен вафельным ид материала более прочного, чем материал наружных несущих листов 1 и 2. В местах пересечения ребер жесткости центрального несущего, листа 3 имеются отверстия, одни из которых являются калиброванными 4, а в других 5 установлены пластичные вставки 6, скрепленные с несущим листом 3. , Сквозь вставки б пропущены и соединены с ними Ьтугой посадкой стержни 7, имеющие-- по всей своей длине конусность и .соединяющие между собой несущие листы 1-3 панели. По краям панели наружные несущие листы 1 и 2 жест;ко соединены с центральным несущим листом 3 посредством шпангоутов 9, а краевые участки листов 1 и 2 выполнены гофрированными для обеспечения совместного перемещения листов 1 и 2 относительно листа 3, подкрепленного на краевых участках накладками 10, .компенсирующими частичное ослабление несущей способности панели в этих местах..

Сборка конструкции осуществляется следующим образом.

, Обычными известными методами изготавливаются несущие листы 1-3 и арми рующие стержни 7. В центральном несущем листе 3 в мертах пересечения ребер жесткости выполняются калиброванные отверстия 4 и конусные отверстия 5 под пластические вставки 6, после чего к несущему листу 3 присоединяются пайкой или сваркой шпангоуты 9 и накладки 10. Пластичные вставки 6 с центральным отверстием заданных размеров изготавливаются литьем или штгшповкой, нешример из полиэтилена, фтЬропласта и др., обладающих заданной пластичностью, вставляются в отверстия 5 и склеиваются с листом 3 своей наружной поверхностью. В отверстия вставок 6, скрепленных с центрёшьным несущим листом 3, вставляются стержни 7. Собранную часть панели ставят на несущий лист 2, сверху накрывгиот несущим листом 1 и скрепляют сваркой или пайкой несущие листы 1 и 2 со стержнями 7 и шпангоутами 9; после этого во внутреннее пространство панели, ограниченное шпангоутами 9 и наружными несущими листами 1 и 2 через отверстия в шпангоутах 9 подается под давлением подогретый материал 8, обладающий заданной пластичностью, например консистентные смазки, такие, как пушечное сало, солидолы и др.с введением в них присадок-загустителей - парафин, графит и др. После охлаждения материала 8 сборка.панели заканчивается, а отверстия в шпангоутах 9 закрываются.

Для обеспечения перераспределения усилий и деформаций и совместного перемещения стержней 7 при локальных нагрузках, наружные несущие листы 1 и 2 могут быть подкреплены изнутри пакета панели, например пенопластовыми и другими блоками, скрепленными склеиванием с несущими листами 1 и 2 и армирующими стержнями 7 и образующими, таким образом, дополнительные подкрепляющие слои конструкции .

Под действием нагрузки, превышающей силу.сопротивления пластичного материала 8 передавливанию через калиброванные отверстия 4 и силу деформирования пластичных вставок 6 конусными стержнями 7, происходит (фиг. 2 и 3) сближение несущего листа 1 с центральным несущим листом 3. В результате;этого объем полости,, ограниченной Т1аружным листом 1 и центральнымлистом 3, уменьшается. Происходит передавливание пластичного материала 8 через калиброванные отверстия 4 в полость, ограниченную несущим 2 и центральным 3 листами, которая увеличивается. При этом несущие слои 1 и 2 совместно перемещаются относительно центрального несущего листа 3, вызыв ая продольное перемещение стержней 7 относительно пластичных вставок б, которые сдавливаются. Процесс амортизации продол жается до момента снятия нагрузки, после чего панель остается в частичн сработавшем положении, или до момент соприкосновения несущих листов 1 и 3 после чего панель сохраняет свою несущую способность.

Положительный эффект предлагаемой конструкции заключается в том, что энергопоглощение осуществляется не только с сохранением несущей способности, но и с сохранением толщины пакета слоев, что весьма важно для обеспечения устойчивости панели. Другим ценным качеством предлагаемой конструкции является высокая стабильность характеристик амортизации. Кроме того, элементы заполнителя панели выполняют две функции: являются силовыми несущими и подкрепляющими элементами конструкции и непосредственнр участвуют в энергопоглощении При действии яокэльных нагрузок заполнитель перераспределяет усилия на большую площадь за счет пластичного материала 8, вследствие чего повышаются несущая способность и амортизационные качества панели. Таким образом, предлагаемая панель характеризуется увеличенным эн гопоглощением при сохранении толщин пакета панели и. ее несущ ей способности, улучшенной стабильностью характеристик амортизации. Формула изобретения Многослойная панель, включающая наружные листы и промежуточный слой связанные между собой армирующими стержнями, отличающаяся тем, что, с целью повышения энергопоглощения при сохранении несущей способности панели, она ограничена по периметру шпангоутами, жестко соединенными с наружными листами, а промежуточный слой выполнен из вязкопластичного материала с расположенным внутри него несущим стальным вафельным листом, выполненным с калиброванными и некалиброваннылад отйерстиями, причем некалиброванные отверстия снабжены жестко закрепленными в них пластичными полимерными вставками, через которые пропущены армирующ1 е стержни, причем последние имеют конусную форму, а краевые участки нарлжных листов выполнены гофрированными. Источники информации, принятые во внимание при экспертизе 1.Прохоров В.Ф., Кобелев В,Н. Трехслойные конструкции в судостроении. Л., Судостроение, 1972, с. 11, 214, 2,Авторское свидетельство СССР № 295359, кл. В 29 D 3/00, 1972,

Авторы

Даты

1982-10-23—Публикация

1980-07-07—Подача