2.Оболочка по п. 1, отличающаяся тем, что вкладыши выполнены с продольным разрезом и снабжены помещенной внутрь вкладыша и установленной на концевых валиках, соединенных жесткой связью, гибкой замкнутой диафрагмой.

3.Оболочка по п. 2, отличающаяся тем, что, армирующие элементы вкладышей распо,: ожены по спирали вокруг осей валиков.

а концы армирующих элементов соединены с диафрагмой.

4. Об олочка по пп. 1-3, отличающаяся те%1, .что наружный слой оболочки выполнен периодически переменной толщины с расположением утолщений слоя над головками ребер, а последние выполнены с толщиной, уменьщающейся от середины к краям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трехслойная амортизационная оболочка | 1981 |

|

SU998687A1 |

| КУПОЛ С ГОФРИРОВАННЫМИ ЭЛЕМЕНТАМИ | 2010 |

|

RU2435000C1 |

| Трехслойная панель | 1979 |

|

SU899811A1 |

| Композитный демпфирующий элемент и способ его изготовления | 2018 |

|

RU2717270C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ЗИГЗАГООБРАЗНО ГОФРИРОВАННЫМИ СТЕНКАМИ | 1999 |

|

RU2198757C2 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА, ПАНЕЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УЗЕЛ СОЕДИНЕНИЯ ПАНЕЛЕЙ | 1996 |

|

RU2103198C1 |

| Многослойная панель | 1983 |

|

SU1120079A1 |

| ШАРОВОЙ ШАРНИР, КОРПУС, ВКЛАДЫШ И ЗАЩИТНЫЙ ЧЕХОЛ ЭТОГО ШАРНИРА | 2004 |

|

RU2267665C2 |

| Способ изготовления гибких патрубков переменного сечения | 1986 |

|

SU1357109A1 |

| Блок-контейнер | 1986 |

|

SU1434047A1 |

1. ТРЕХСЛОЙНАЯ АМОРТИЗАЦИОННАЯ ОБОЛОЧКА по авт. св. № 998687, отличающаяся тем, что, с целью улучшения амортизационных качеств, ребра наружного слоя и трубы выполнены прерывистыми из отдельных элементов, установленных с промежутками вдоль оси ребер причем элементы ребер имеют трапецеидальную форму и -соединены с элементами труб шарнирно у малого основания, ребер посредством поперечных пальцев, а элементы труб выполнены в кладышами из высокоэластичного материала, армированными в радиальном направлении к трубам жесткими стержнями. (Л ел сх 00

1

Изобретение относится к несущим трехслойным панелям и оболочкам и может быть применено в строительстве, а также при создании элементов силовых конструкций летательных аппаратов и судов, обладающих высокой несущей и амортизируюи;ей способностью }ia воздействие интенсивных многократных нагрузок.

Цель изобретения - улучшение амортизационных качеств.

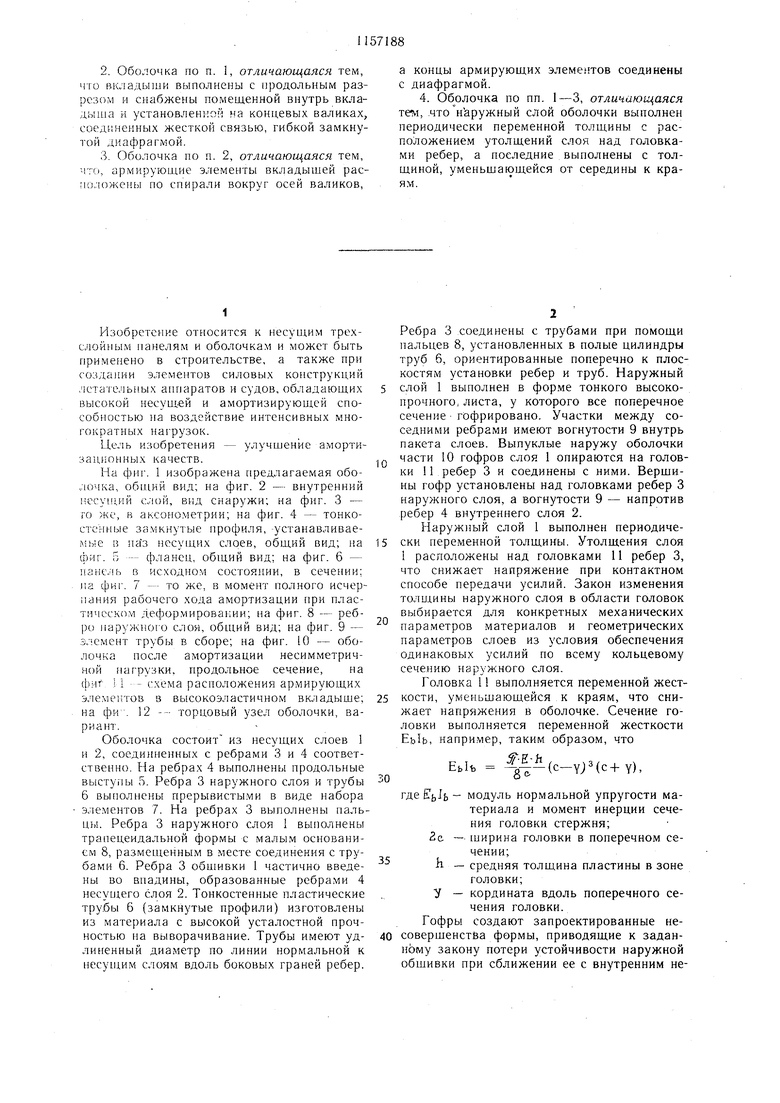

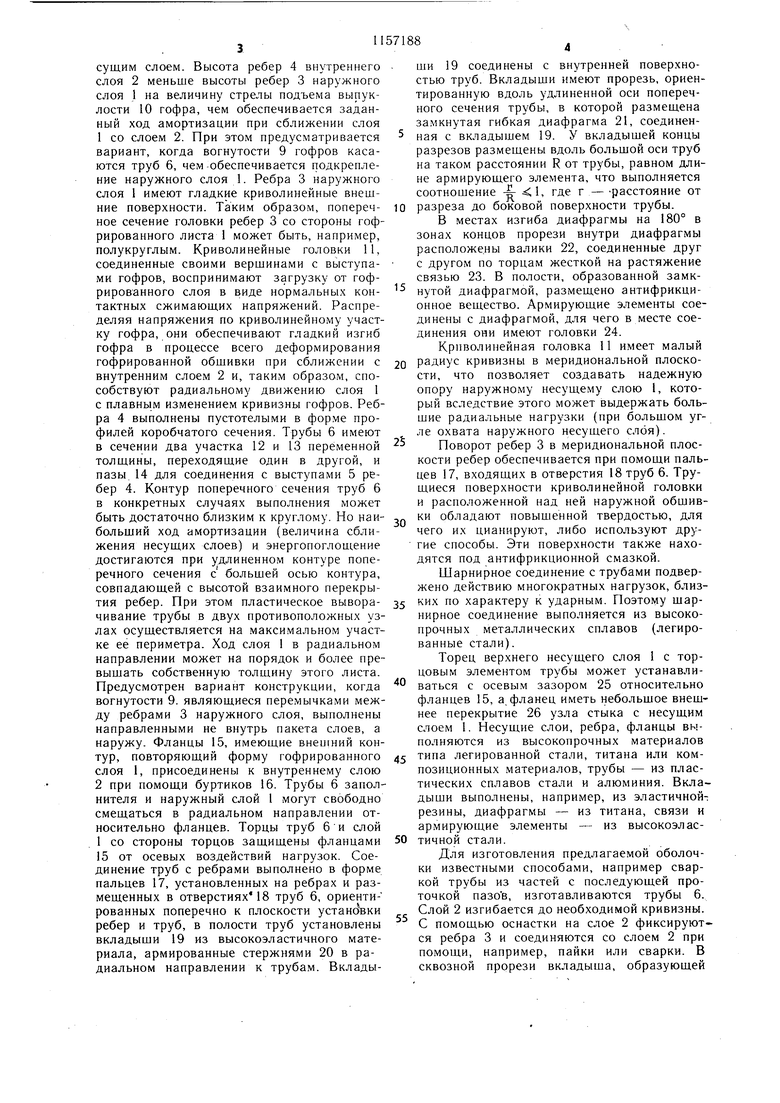

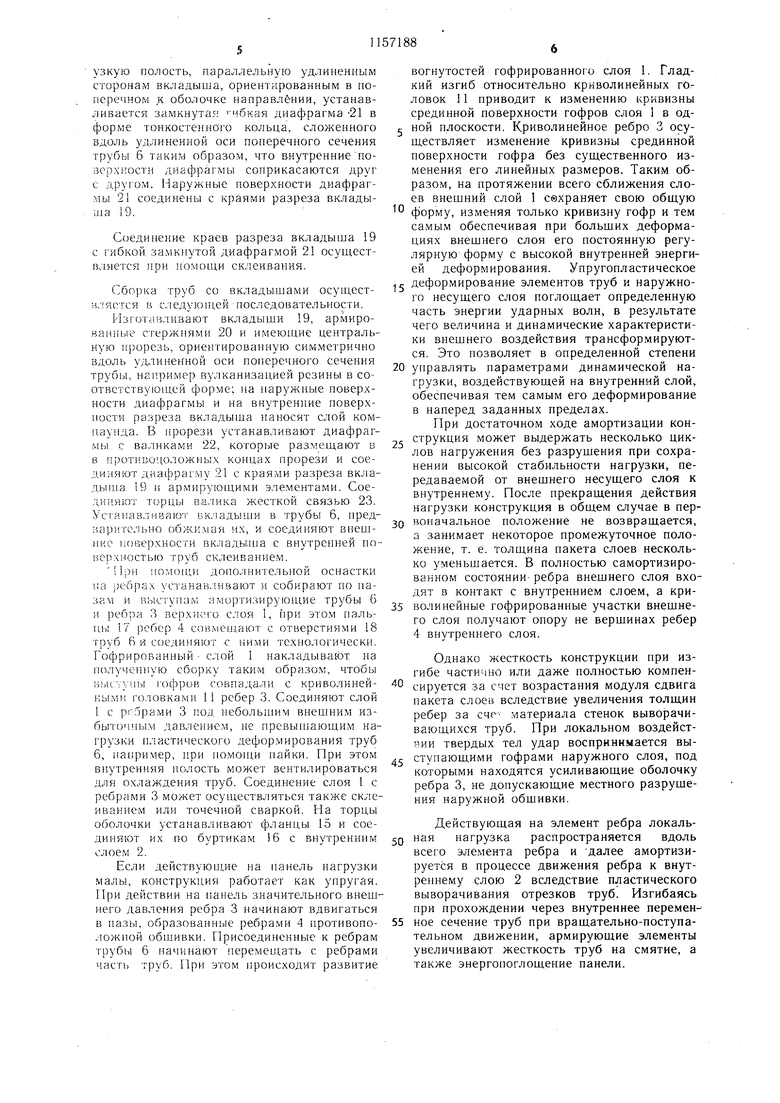

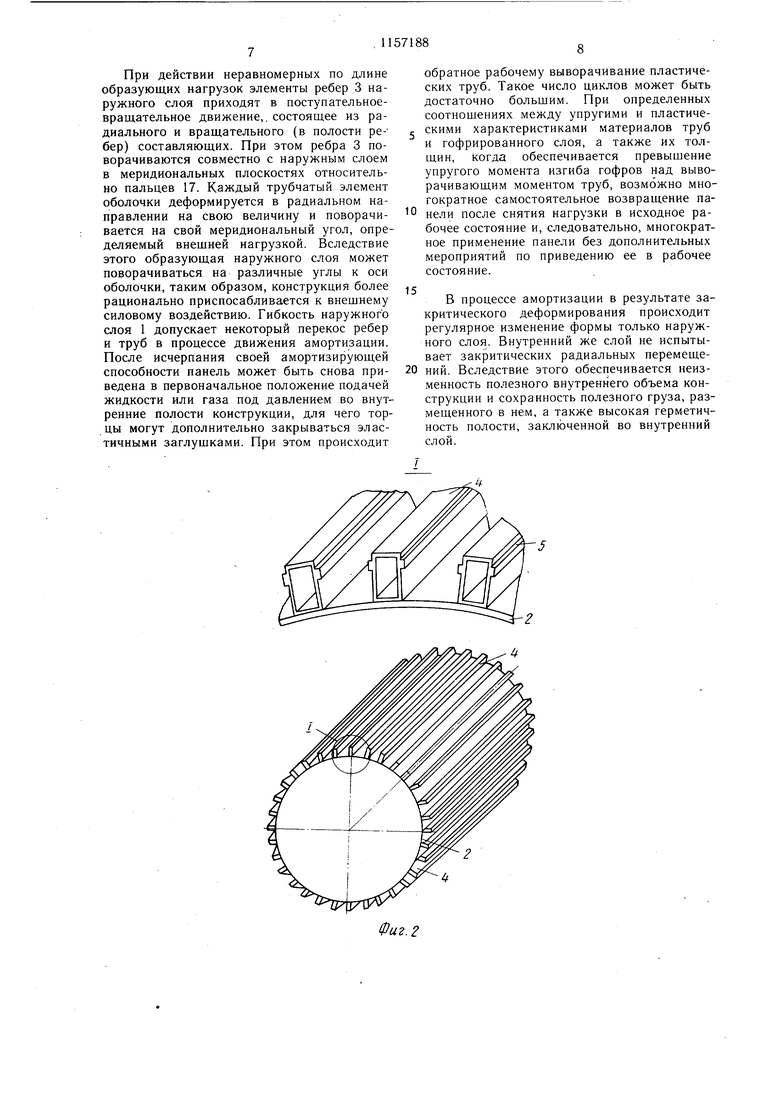

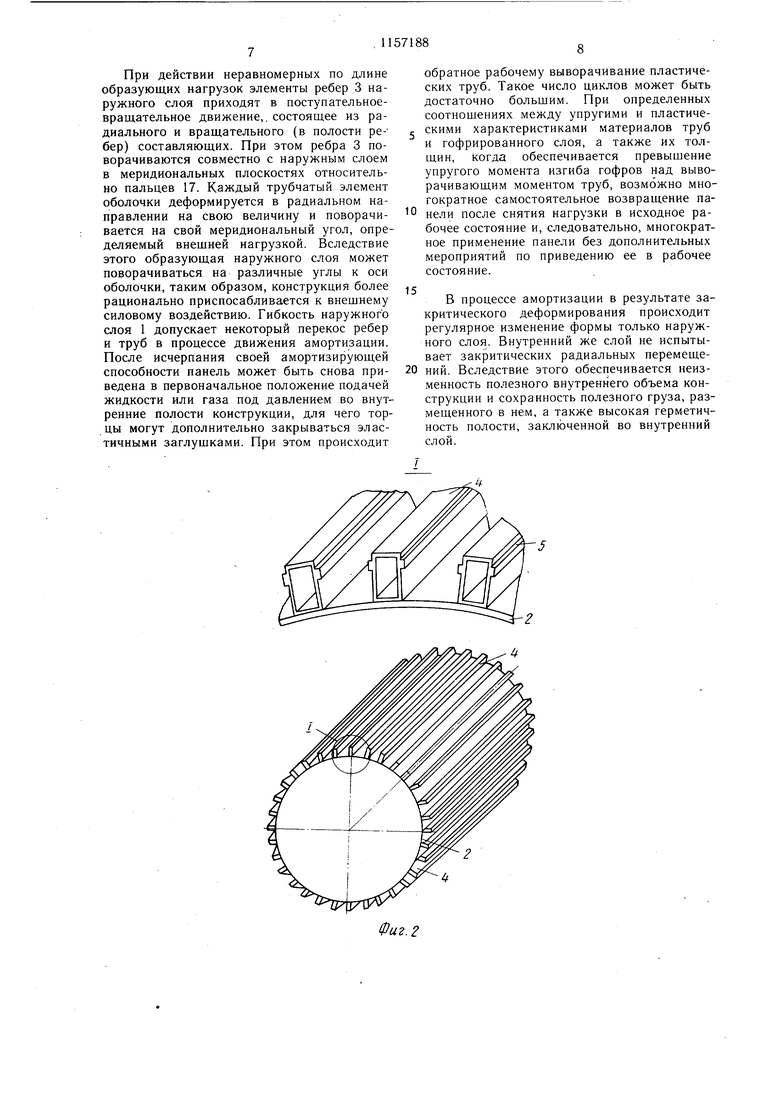

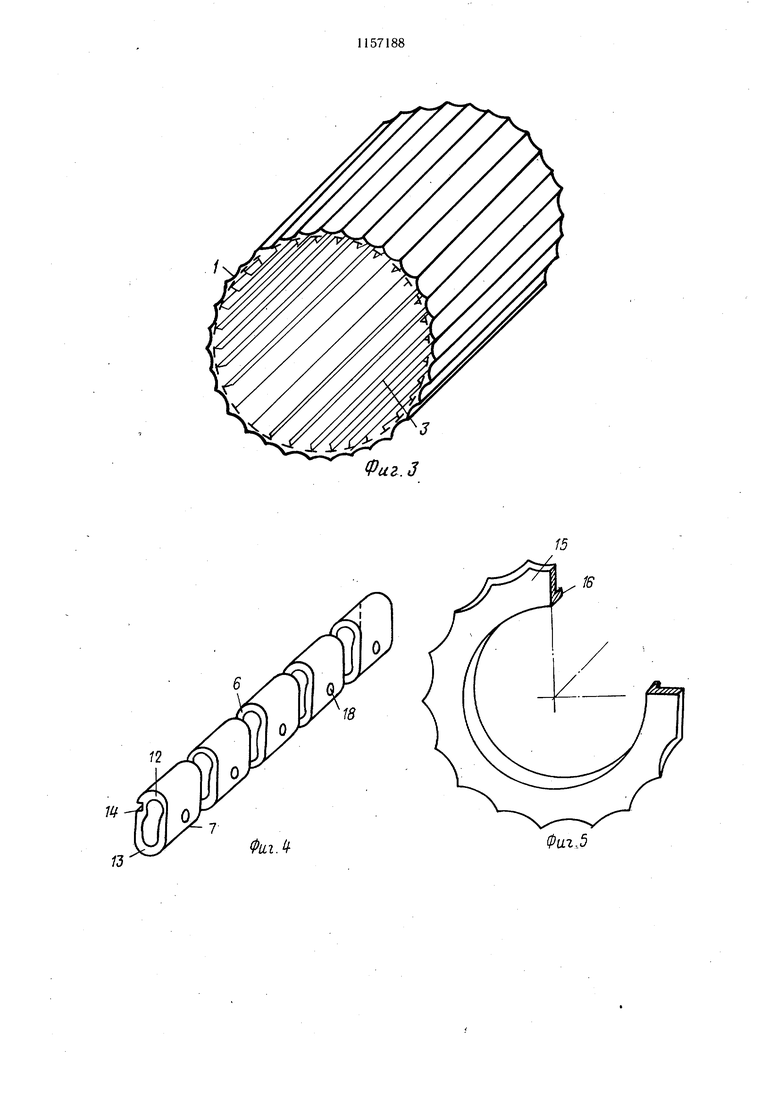

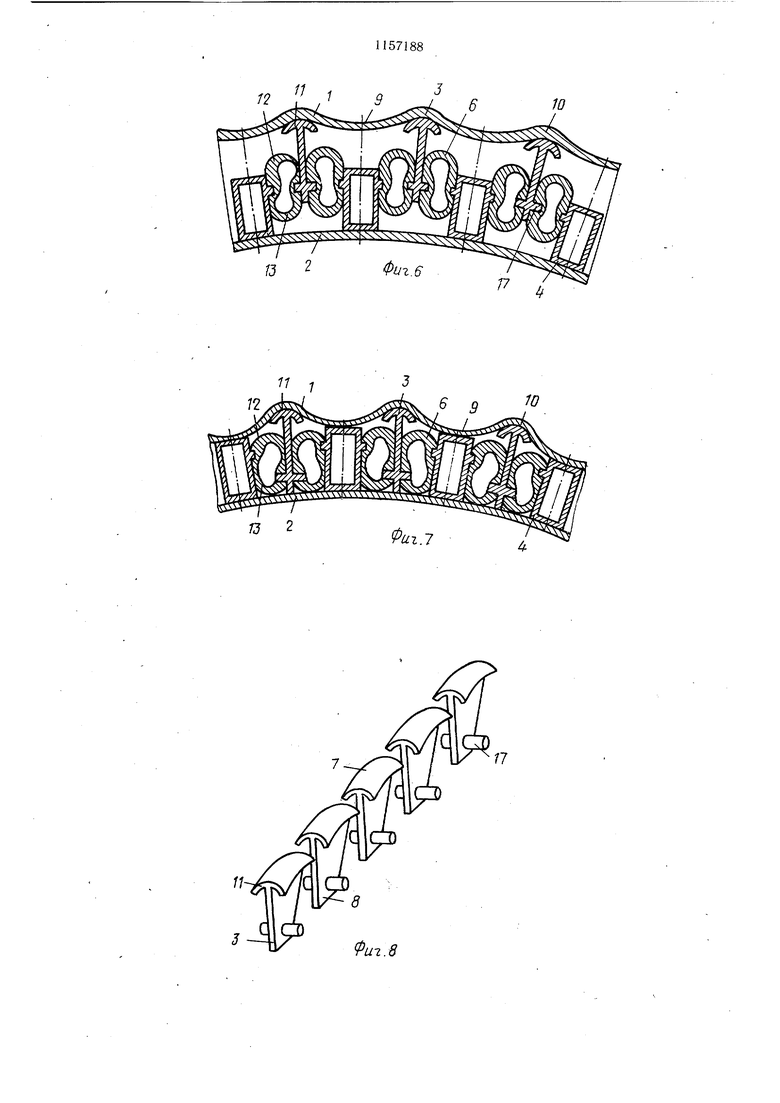

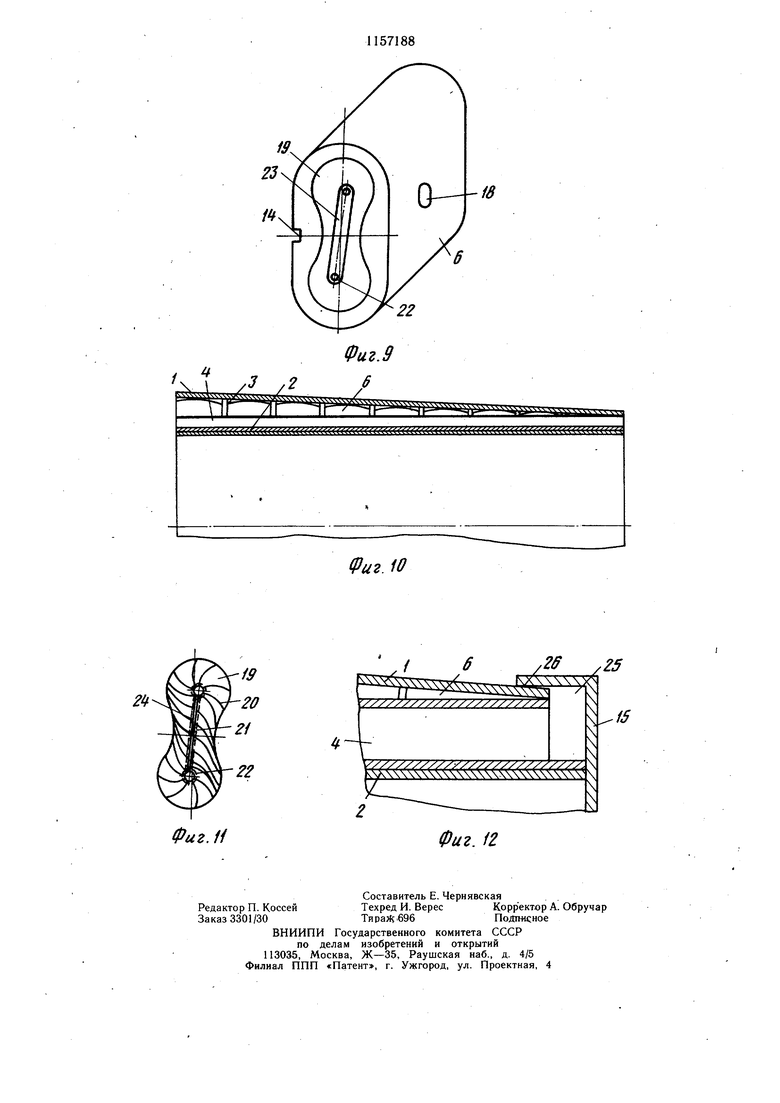

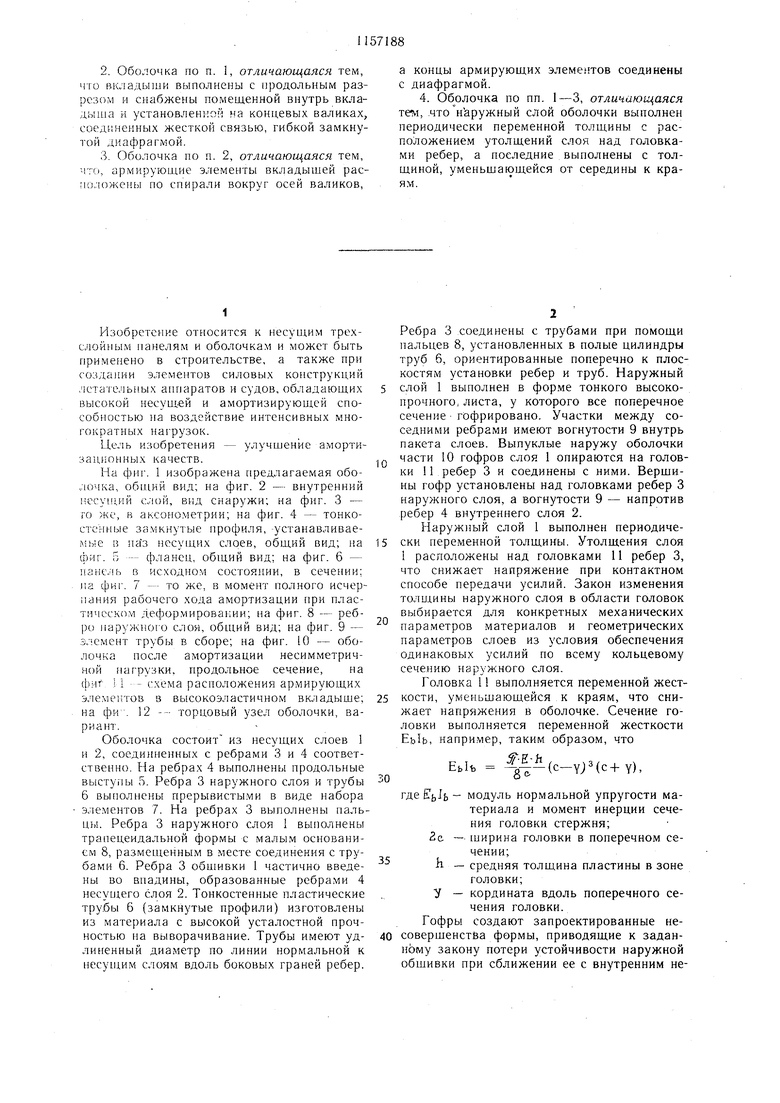

На фиг. 1 изображена предлагаемая обо.лочка, общий вид; на фиг. 2 - внутренний слой, вид снаружи; на фиг. 3 - го же, в аксоггометрии; на фиг. 4 - тонкостенные замкнутые профиля, -устанавливаемые в паз несущих слоев, общий вид; на фиг. 5 - фланец, общий вид; на фиг. 6 - , в исходном состоянии, в сечении; на фи1. 7 - - то же, в момент полного исчер 1ания рабочего хода амортизации при пластическом деформирова ;ии; на фиг. 8 - ребро паружногО слоя, общий вид; на фиг. 9 - элемент трубы в сборе; на фиг. 10 - оболочка после амортизации несимметричной нагрузки, продольное сечение, па { ji-if i - схема расположения армирующих элементов з высокоэластичном вкладыше; на фи . 12 -- торцовый узел оболочки, вариант.

Оболочка состоит из несущих слоев 1 и 2, соедиш1енных с ребрами 3 и 4 соответственно. На ребрах 4 выполнены продольные выступы 5. Ребра 3 наружного слоя и трубы 6 выполнены прерывисты.ми в виде набора элементов 7. На ребрах 3 выполнены пальцы. Ребра 3 наружного слоя 1 выполнены трапецеидальной формы с .малым основанием 8, размещенным в месте соединения с трубами 6. Ребра 3 обшивки 1 частично введены во впадины, образованные ребрами 4 несупгего слоя 2. Тонкостенные пластические тру.бы 6 (замкнутые профили) изготовлены из материала с высокой усталостной прочностью на выворачивание. Трубы имеют удлиненный диаметр по линии нормальной к несуншм слоям вдоль боковых граней ребер.

Ребра 3 соединены с трубами при помощи пальцев 8, установленных в полые цилиндры труб б, ориентированные поперечно к плоскостям установки ребер и труб. Наружный

слой 1 выполнен в форме тонкого высокопрочного, листа, у которого все поперечное сечение гофрировано. Участки между соседними ребрами имеют вогнутости 9 внутрь пакета слоев. Выпуклые наружу оболочки части 10 гофров слоя 1 опираются на головки 1 ребер 3 и соединены с ними. Верщины гофр установлены над головками ребер 3 наружного слоя, а вогнутости 9 - напротив ребер 4 внутреннего слоя 2.

Наружный слой 1 выполнен пернодически переменной толщины. Утолщения слоя 1 расположены над головками 11 ребер 3, что снижает напряжение при контактном способе передачи усилий. Закон изменения толцл.ины наружного слоя в области головок выбирается для конкретных механических параметров материалов и геометрических параметров слоев из условия обеспечения одинаковых усилий по всему кольцевому сечению наружного слоя.

Головка 1 выполняется переменной жесткости, уменьшающейся к краям, что снижает напряжения в оболочке. Сечение головки выполняется переменной жесткости Ebib, например, таким образом, что

Еь1ъ .(C-Y;MC+Y),

где FjjJb - модуль нормальной упругости материала и момент инерции сечения головки стержня; 2е - ширина головки в поперечном сечении;h - средняя толщина пластины в зоне

головки;

У - кордината вдоль поперечного сечения головки.

Гофры создают запроектированные несоверщенстйа формы, приводящие к заданному закону потери устойчивости наружной общивки при сближении ее с внутренним несущим слоем. Высота ребер 4 внутреннего слоя 2 меньше высоты ребер 3 наружного слоя 1 на величину стрелы подъема выпуклости 10 гофра, чем обеспечивается заданный ход амортизации при сближении слоя 1 со слоем 2. При этом предусматривается вариант, когда вогнутости 9 гофров касаются труб 6, чем -обеспечивается ггодкрепление наружного слоя 1. Ребра 3 наружного слоя 1 имеют гладкие криволинейные внешние поверхности. Таким образом, поперечное сечение головки ребер 3 со стороны гофрированного листа 1 может быть, например, полукруглым. Криволинейные головки 11, соединенные своими вершинами с выступами гофров, воспринимают загрузку от гофрированного слоя в виде нормальных контактных сжимаюш.их напряжений. Распределяя напряжения по криволинейному участку гофра, они обеспечивают гладкий изгиб гофра в процессе всего деформирования гофрированной обшивки при сближении с внутренним слоем 2 и, таким образом, способствуют радиальному движению слоя 1 с плавным изменением кривизны гофров. Ребра 4 выполнены пустотелыми в фор.ме профилей коробчатого сечения. Трубы 6 имеют в сечении два участка 12 и 13 переменной толщины, переходящие один в другой, и пазы,14 для соединения с выступами 5 ребер 4. Контур поперечного сечения труб 6 в конкретных случаях выполнения может быть достаточно близким к круглому. Но наибольший ход амортизации (величина сближения несущих слоев) и энергопоглощение достигаются при удлиненном контуре поперечного сечения с большей осью контура, совпадающей с высотой взаимного перекрытия ребер. При этом пластическое выворачивание трубы в двух противоположных узлах осуществляется на максимальном участке ее периметра. Ход слоя 1 в радиальном направлении может на порядок и более превышать собственную толщину этого листа. Предусмотрен вариант конструкции, когда вогнутости 9. являющиеся перемычками между ребрами 3 наружного слоя, выполнены направленными не внутрь пакета слоев, а наружу. Фланцы 15, имеющие внешний контур, повторяющий форму гофрированного слоя 1, присоединены к внутреннему слою 2 при помощи буртиков 16. Трубы 6 заполнителя и наружный слой 1 могут свободно смещаться в радиальном направлении относительно фланцев. Торцы труб 6 и слой 1 со стороны торцов защищены фланцами 15 от осевых воздействий нагрузок. Соединение труб с ребрами выполнено в форме пальцев 17, установленных на ребрах и размещенных в отверстиях18 труб 6, ориентированных поперечно к плоскости устанс)вки ребер и труб, в полости труб установлены вкладыши 19 из высокоэластичного материала, армированные стержнями 20 в радиальном направлении к трубам. Вкладыши 19 соединены с внутренней поверхностью труб. Вкладыши имеют прорезь, ориентированную вдоль удлиненной оси поперечного сечения трубы, в которой размещена замкнутая гибкая диафрагма 21, соединен5 ная с вкладышем 19. У вкладышей концы разрезов размещены вдоль большой оси труб на таком расстоянии R от трубы, равном длине армирующего элемента, что выполняется соотношение - 1, где г - расстояние от

0 разреза до боковой поверхности трубы.

В местах изгиба диафрагмы на 180° в зонах концов прорези внутри диафрагмы расположены валики 22, соединенные друг с другом по торцам жесткой на растяжение связью 23. В полости, образованной замк5 нутой диафрагмой, размещено антифрикционное вещество. Армирующие элементы соединены с диафрагмой, для чего в месте соединения они имеют головки 24.

Криволинейная головка 11 имеет малый

0 радиус кривизны в меридиональной плоскости, что позволяет создавать надежную опору наружному несущему слою 1, который вследствие этого может выдержать большие радиальные нагрузки (при большом угле охвата наружного несущего слоя).

э Поворот ребер 3 в меридиональной плоскости ребер обеспечивается при помощи пальцев 17, входящих в отверстия 18 труб 6. Трущиеся поверхности криволинейной головки и расположенной над ней наружной общивки обладают повышенной твердостью, для чего их цианируют, либо используют другие способы. Эти поверхности также находятся под антифрикционной смазкой.

Шарнирное соединение с трубами подвержено действию многократных нагрузок, близких по характеру к ударным. Поэтому шарнирное соединение выполняется из высокопрочных металлических сплавов (легированные стали).

Торец верхнего несущего слоя 1 с торцовым элементом трубы может устанавли ваться с осевым зазором 25 относительно фланцев 15, а фланец иметь небольщое внещнее перекрытие 26 узла стыка с несущим слоем 1. Несущие слои, ребра, фланцы выполняются из высокопрочных материалов

5 типа легированной стали, титана или композиционных материалов, трубы - из пластических сплавов стали и алюминия. Вкладыщи выполнены, например, из эластичнойрезины, диафрагмы - из титана, связи и армирующие элементы - из высокоэлас0 тичной стали.

Для изготовления предлагаемой оболочки известными способами, например сваркой трубы из частей с последующей проточкой пазов, изготавливаются трубы 6. Слой 2 изгибается до необходимой кривизны. С помощью оснастки на слое 2 фиксируются ребра 3 и соединяются со слоем 2 при помощи, например, пайки или сварки. В сквозной прорези вкладыша, образующей

узкую полость, параллельную удлиненным сторонам вкладыша, ориентированным в юперечном к оболочке направлении, устанавливается замкнута5; ибкая диафрагма -21 в форме тонкостенного кольца, сложенного вдоль удлиненной оси поперечного сечения трубы 6 таким образом, что внутренние поверхности диафрагмы соприкасаются друг с друюм. Наружные поверхности диафрагмы 21 соединены с краями разреза вкладыша 19.

Соединение краев разреза вкладыша 19 с гибкой, замкнутой диафрагмой 21 осуществляется при 1омон1и склеивания.

Сборка труб со вкладышами ocyiuecTн.;:яотся в следуюпхей -последовательности.

Изготавливают вкладыши 19, армированные стержнями 20 и имеюп|ие центральную ирорезь, ориентированную симметрично вдоль удлиненной оси поперечного сечения трубы, например вулканизацией резины в соответствующей форме; на наружные поверхности диафрагмы и на внутренние поверхности разреза вкладыша наносят слой компаунда. В прорези устанавливают диафрагмы с валиками 22, которые размещают в в протниоцоложпых концах прорези и соединяют диасЬрагму 21 с краями разреза вкладыша 19 и армирующими элементами. Соединяют торцы ва.лика жесткой связью 23. Ус1-анав.1ивают вкладыши в трубы 6, нредзарительно обжимая их, и соединяют внешние поверхности вкладьпна с внутренней поверхностью труб склеиванием.

При омо|ци дополнительной оснастки :а ;)ебрах устанавливают и собирают по назам и выс1упаг« амортизирующие трубы 6 и ребра 3 верхнего слоя 1, гфи это.м пальць 17 ребер 4 совмеи.ают с отверстиями 18 труб 6 и соединяют с ними технологически. Гофрированный - слой 1 накладывают на полученную сборку таким образом, чтобы BjU.-vyub гофров совпада.пи с криволинейными головками 1 i ребер 3. Соединяют слой 1 с ргбрами 3 гюд небольшим внешним избьгго1ным давлением, не превышающим нагрузки пластического дефор.мирования труб 6, например, при помопхи пайки. При этом В15утренняя полость может вентилироваться для охлаждения труб. Соединение слоя 1 с ребрами 3 может осуществляться также склеиванием или точечной сваркой. На торцы оболочки устанавливают фланцы 15 и соединяют их по буртикам 6 с внутренниг ; слоем 2.

Если действуюп1.ие на панель нагрузки малы, конструкция работает как упругая. Г1)и действии на панель значительного внешнего давления ребра 3 начинают вдвигаться в пазы, образованные ребрами 4 противоположной обшивки. Присоединенные к ребрам трубы 6 начинают перемеп ать с ребрами часть труб. При этом происходит развитие

вогнутостей гофрированного слоя 1. Гладкий изгиб относительно криволинейных головок 11 приводит к изменению кривизны срединной поверхности гофров слоя I в одg ной плоскости, криволинейное ребро 3 осуществляет изменение кривизны срединной поверхности гофра без существенного изменения его линейных размеров. Таким образом, на протяжении всего сближения слоев внешний слой 1 сохраняет свою общую

форму, изменяя только кривизну гофр и тем самым обеспечивая при больщих деформациях внещнего слоя его постоянную регулярную форму с высокой внутренней энергией деформирования. Упругопластическое

5 деформирование элементов труб и наружного несущего слоя поглощает определенную часть энергии ударных волн, в результате чего величина и динамические характеристики внешнего воздействия трансформируются. Это позволяет в определенной степени

0 управлять параметрами динамической нагрузки, воздействующей на внутренний слой, обеспечивая тем самым его деформирование в наперед заданных пределах.

При достаточно.м ходе амортизации конструкция может выдержать несколько циклов нагружения без разрущения при сохранении высокой стабильности нагрузки, передаваемой от внешнего несущего слоя к внутреннему. После прекращения действия нагрузки конструкция в общем случае в первоначальное положение не возвращается, а занимает некоторое промежуточное положение, т. е. толщина пакета слоев несколько уменьшается. В полностью самортизированном СОСТОЯНИИ ребра внешнего слоя входят в контакт с внутреннием слоем, а криволинейные гофрированные участки внещнего слоя получают опору не вершинах ребер 4 внутреннего слоя.

Однако жесткость конструкции при изгибе частично или даже полностью компенО сируется за счет возрастания модуля сдвига пакета слоев вследствие увеличения толщин ребер за сче- материала стенок выворачивающихся труб. При локальном воздейстнии твердых тел удар воспрнннм.ается выступающими гофрами наружного слоя, под которыми находятся усиливающие оболочку ребра 3, не допускающие местного разрущения наружной общивки.

Действующая на элемент ребра локальQ ная нагрузка распространяется вдоль всего элемента ребра и -далее амортизируется в процессе движения ребра к внутреннему слою 2 вследствие пластического выворачивания отрезков труб. Изгибаясь нри прохождении через внутреннее переменное сечение труб при вращательно-поступательном движении, армирующие элементы увеличивают жесткость труб на смятие, а также энергопоглощение панели.

При действии неравномерных по длине образующих нагрузок элементы ребер 3 наружного слоя приходят в поступательноевращательное движение,, состоящее из радиального и вращательного (в полости ребер) составляющих. При этом ребра 3 поворачиваются совместно с наружным слоем в меридиональных плоскостях относительно пальцев 17. Каждый трубчатый элемент оболочки деформируется в радиальном направлении на свою величину и поворачивается на свой меридиональный угол, определяемый внещней нагрузкой. Вследствие этого образующая наружного слоя может поворачиваться на различные углы к оси оболочки, таким образом, конструкция более рационально приспосабливается к внешнему силовому воздействию. Гибкость наружного слоя 1 допускает некоторый перекос ребер и труб в процессе движения амортизации. После исчерпания своей амортизирующей способности панель может быть снова приведена в первоначальное положение подачей жидкости или газа под давлением во внутренние полости конструкции, для чего торцы могут дополнительно закрываться эластичными заглушками. При этом происходит

обратное рабочему выворачивание пластических труб. Такое число циклов может быть достаточно большим. При определенных соотношениях между упругими и пластическими характеристиками материалов труб и гофрированного слоя, а также их толщин, когда обеспечивается превышение упругого момента изгиба гофров над выворачивающим моментом труб, возможно многократное самостоятельное возвращение па0 нели после снятия нагрузки в исходное рабочее состояние и, следовательно, многократное применение панели без дополнительных мероприятий по приведению ее в рабочее состояние.

В процессе амортизации в результате закритического деформирования происходит регулярное изменение формы только наружного слоя. Внутренний же слой не испытывает закритических радиальных перемещеНИИ. Вследствие этого обеспечивается неизменность полезного внутреннего объема конструкции и сохранность полезного груза, размещенного в нем, а также высокая герметичность полости, заключенной во внутренний слой.

5

/5

7

ttz.

..5

(PU2. 10

| Трехслойная амортизационная оболочка | 1981 |

|

SU998687A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-05-23—Публикация

1983-10-11—Подача