Изобретение относится к нефтяной и газовой промьишенности, в частности к устройствам для предотвращения отложения солей в колонне насоснокомпрессорнЕлх труб.

Известно устройство для предотвращения отложения солей, содержащее магниты, создающие магнитное поле и помещенные в корпусе 1.

Недостатком данного устройства является мёшая зффекхивность обработки среды магнитным полем.

Наиболее близким техническим решением к изобретению является устройство для предотвращения отложения солей в насосио-компрессорных трубах, содержащее иабор постоянных магнитов кольцевого сечения, установленных на полом магнитодиэлектрическом соединительном стержне 2.

Недостатком известного устройства является то, что газожидкостный поток ие пересекает магнитное поле в направлении , перпендикулярном.магнитным силовым линиям, в результате чего не достигается требуемый эффект обработки. Кроме того, нет предварительной магнитной обработки газожидкостного потока знакопеременным магнитньм полем, повышающего зффект воздействия

нормального к газожидкостному пото ку магнитного поля.

Целью изобретения является повышение эффективности предотвращения отложения солей за счет обеспечения возможности предварительной обработки газожидкостного потока знакопеременньм магнитньм полем.

10

Поставленная цель достигается тем, что полый магнитодиэлектрический соединительный стержень выполнен в . средней части перфорированным, причем

на верхнем и нижнем концах стержня |с симметрично размещены постоянные кольцевые магниты с одноименными полюсами, а в средней перфорированной части полого стержней расположены постоянные кольцевые магниты с разноименньл«ш полюсами, при этом

20 пространство между ними заполнено зернистьм наполнителем.

Кроме того, зернистый наполнитель выполнен из ферромагнитного материала.

25

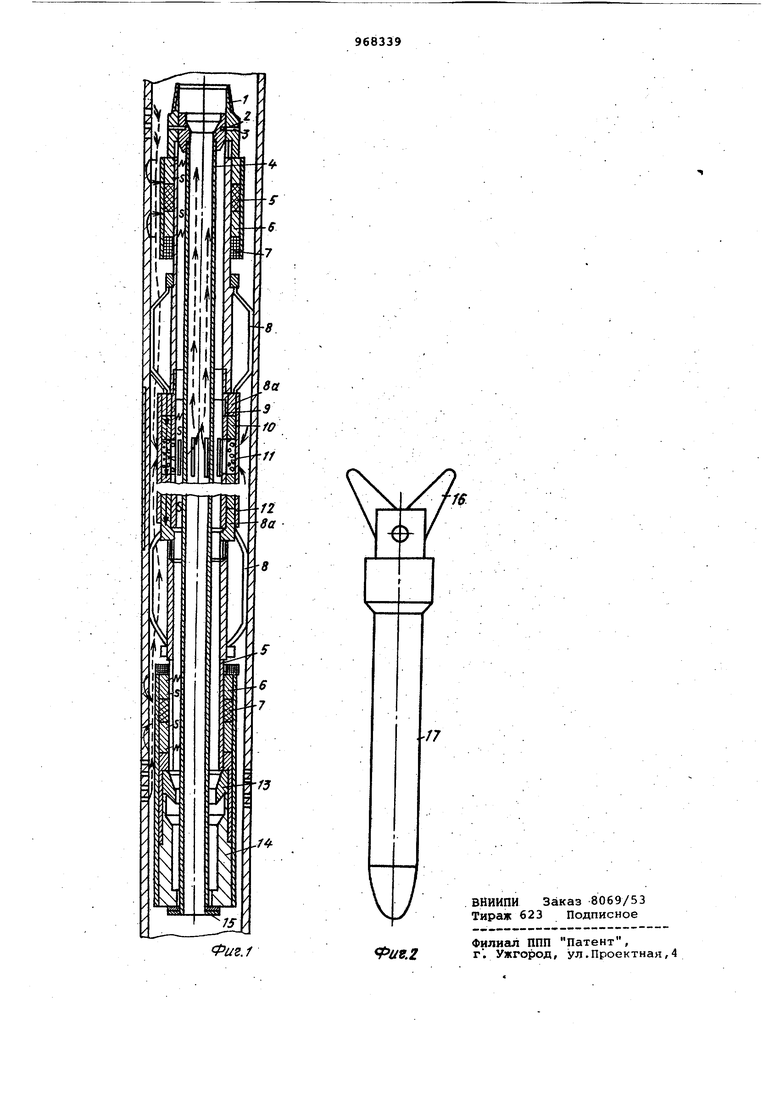

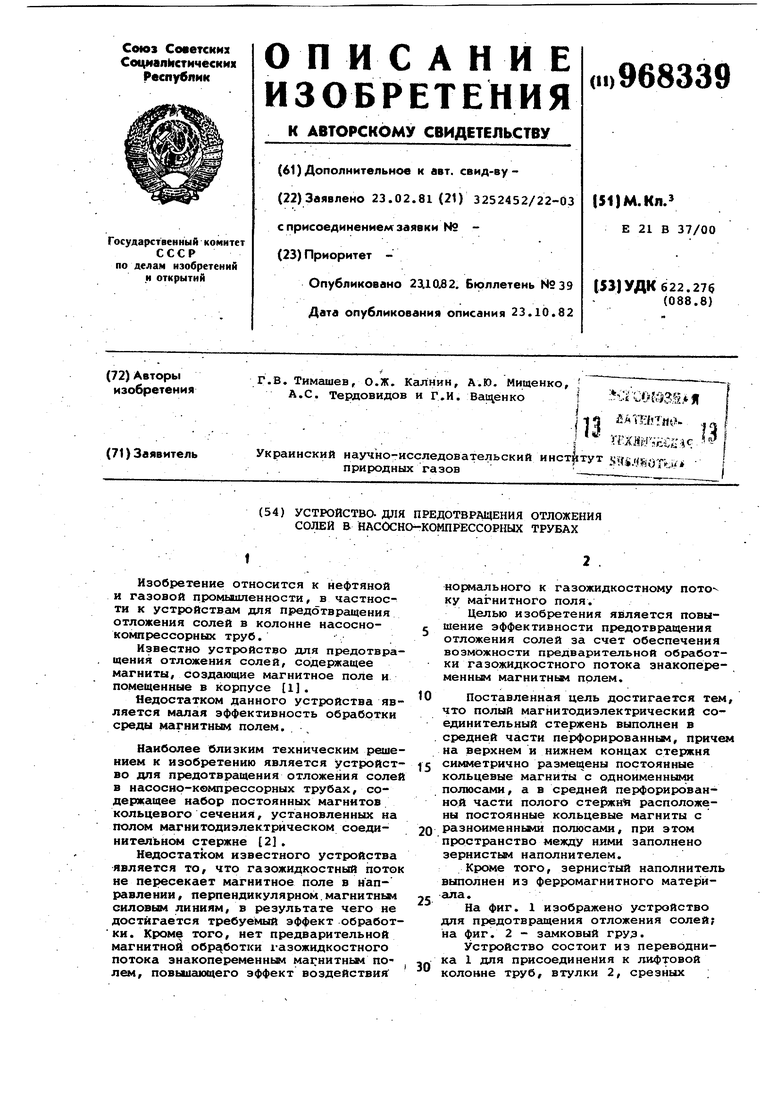

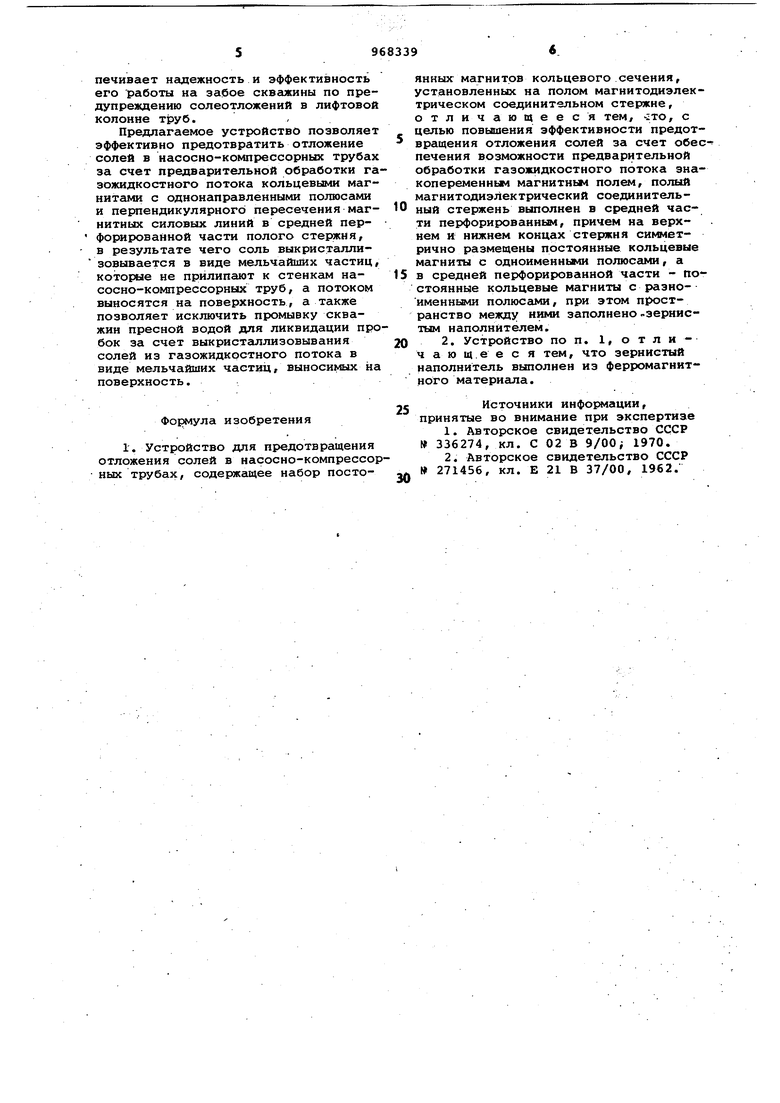

На фиг. 1 изображено устройство для предотвращения отложения солей; на фиг. 2 - замковый груз.

Устройство состоит из переводника 1 для присоединения к лифтовой

30 колонне труб, втулки 2, срезных ;

штифтов 3, промьшочной трубы 4, полого стержня 5, постоянных магнитов с одноименно направленными полюсг1ми антимагнитного кольца 7, элемента 8 жесткости с ферромагнитным кольцом 9 полого щелевого стержня 10, цостоянных магнитов II, зернистого наполнителя 12, защитной высокопроницаемой оболочки.13, конусной втулки 14, муфты 15 и уплотнительного кольца 16

Сборка устройства производится следующим образом.

В.переводник 1 вставляется втулка 2 и закрепляется в нем срезными штифтами 3. К втулке 2 присоединяется промывочная труба 4. На полый стержень 5 надеваются магниты б с одинаково направленными полюсами, пространство между которыми раз,, кольцами 7 из материала с /х,1, выполненными, например, из сплава Д16Т, и элемент 8 жесткости, изготовленный из пружинной стали с ферромагнитным кольцом 9. На полый щелевой стержень 10 надеваются постоянные Магниты 11 с разноименным расположением полюсов (N и- S)г в простран ство между которыми закладывается зернистый наполнитель 12, выполненный из ферромагнитного материала, например металлических шариков, предварительно покрытых эпоксидной смолой, который вместе с магнитами 11 заключается в высокопроницаемую для газового потока оболочку 13-, выполненную из полимерных сеток (например капрона, лавсана, стеклопластика и др). В нижней части устройства монтируются конусная втулка 14, предназначенная для удержания специального замкового груза, и муфта 15, нижний торец которой уплотняется с помощью кольца .16.

Спуск устройства в скважину осуществляется на колонне насосно-компрессорных труб. При спуске устройства происходит его загрязнение шламом и окалиной, которые могут привести к образованию пробки-и прихвату устройства в скважине (т.е. к аварии). Для обеспечения безаварийного спуска на забой скважины во внутрь полого стержня 5 заключена промывочная труба 4, .посредством которой осуществляется периодическая очистка устройства от шлама и окалины.

После установки устройства в выбранном интервале скважину осваивают и по промывочной трубе 4 отрабатывают до ПОЛНОЙ очистки призабойной зоны от фильтра раствора, механических примесей и жидкости, т.е. до очистного газа, не вовлекая в работу магнитную систему, расположенную на полом щелевом стержне 10, чем предохраняют высокопроницаемую структуру от загрязнения. После полиой очистки скважины в колонну насосно-компрессорных труб бросают специальный замковый груз (Фиг. 2), который состоит из раздвижных сэрежек 17 и сплошного металлического стержня. Замковый груз перекрывает проходное сечение втулки 2 (фиг. 1) а затем избыточным давлением пены (20-25 кгс/см) производят срез штифтов 3. Втулка 2 вместе с замковым грузом и промывочной трубой 4 опускается вниз и садится в седло муфты 15, при этом сережки 17 (фиг. 2) раскрываются в разные стороны и входят под выступ конуса 14, чем препятствуют выталкиванию за1 1кового груза и промывочной трубы 4 в обратном направлении, при работе скважины. После чего в работу включается само устройство.

Принцип работы устройства заключается в следующем.

Поток газа или жидкости, поступая (может поступать снизу и сверху одновременно) по кольцевому зазору между насосно-компрессорными трубами и эксплуатационной колонной, предварительно обрабатывается знакопеременньм магнитным полем, создаваемым магнитами 6. Прдвигаясь, поток попадает в магнитное поле, направленное нормально к направлению газового потока, рбразующеёся в области кольцевых постоянных магнитов 11 с расположенным между ними зернистым наполнителем 12. При прохождении газожидкостного потока через высокопроницаемую оболочку 13 он разбивается на элементарные струи, которые дополнительно обрабатываются магнитньм полем в порах элементов зернистого наполнителя 12.

Постоянные магниты 11с помощью элементов 8 жесткости згичыкаются на эксплуатационную колонну и создают единую магнитную систему, что способствует увеличению Магнитного потока в рабочей зоне фильтра. Далее через щели полого стержня 10 газожидкостный поток по. лифтовым трубам поступает на поверхность.

Соль, содержащаяся в газожидкостном потоке, после обработки магнитным поЛем выкристаллизовывается в виде мельчайших частиц, которые уже не прилипают к стенкам насосно-компрессорных труб, а потоком выносят-: ся на поверхность, где улавливаются очистными сепараторами.

Конструктивные характеристики устройства (длина полого щелевого стержня, размер частиц зернистого наполнителя, диаметр магнитных колец, масса элементов жесткости) рассчитываются, исходя из скорости газового потока. Соблюдение этих конструктивных особенностей устройства обеспечивает надежность и эффективность его работы на забое скважины по предупреждению солеотложений в лифтовой копонне труб.

Предлагаемое устройство позволяет эффективно предотвратить отложение солей в насосно-компрессорных трубах за счет предварительной обработки газожидкостного потока кольцевыми магнитами с однонаправленными полюсами и перпендикулярного пересечения магнитных силовых линий в средней перфорированной части полого стержня, в результате чего соль выкристаллизовывается в виде мельчайших частиц, которые не прилипают к стенкам насосно-компрессорных труб, а потоком выносятся на поверхность, а также позволяет исключить промывку скважин пресной водой для ликвидации пробок за счет выкристаллизовывания солей из газожидкостного потока в виде мельчайших частиц, выносимых на поверхность.

Формула изобретения

1. Устройство для предотвращения отложения солей в насосно-компрессорных трубах, содержащее набор постоянных магнитов кольцевого сечения, установленных на полом магнитодиэлектрическом соединительном стержне, отличающееся тем, -гто, с целью повышения эффективности предотвращения отложения солей за счет обеспечения возможности предварительной обработки газожидкостного потока знакопеременным магнитньм полем, полый магнитодиэлектрический соединительный стержень выполнен в средней части перфорированным, причем на верхнем и нижнем концах стержня симметрично размещены постоянные кольцевые магниты с одноименными полюсами, а

в средней перфорированной части - постоянные кольцевые магниты с разноименными полюсг1ми, при этом пространство между ними заполнено зернистым наполнителем.

2. Устройство по п. 1, о тли-ч а ю щ.е е с я тем, что зернистый наполнитель выполнен из ферромагнитного материала.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР 336274, кл. С 02 В 9/00; 1970.

2.Авторское свидетельство СССР № 271456, кл. Е 21 В 37/00, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр | 1975 |

|

SU519207A1 |

| Аппарат для магнитной обработки жидкости | 1985 |

|

SU1296513A1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2000 |

|

RU2180894C1 |

| МАГНИТНЫЙ ПОДВЕСНОЙ ДЕПАРАФИНИЗАТОР | 1992 |

|

RU2046929C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СКВАЖИННОЙ ЖИДКОСТИ | 2005 |

|

RU2292448C1 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2005 |

|

RU2282752C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ И СПОСОБ ЕГО КОМПОНОВКИ | 1995 |

|

RU2092447C1 |

| СКВАЖИННЫЙ МАГНИТНЫЙ КОМПЛЕКС ДЛЯ ОБРАБОТКИ ПЛАСТОВОГО ФЛЮИДА В ПРИЗАБОЙНОЙ ЗОНЕ СКВАЖИНЫ | 2016 |

|

RU2623758C1 |

| МАГНИТНО-ГИДРОДИНАМИЧЕСКОЕ УСТРОЙСТВО ПРОТИВ СОЛЕОТЛОЖЕНИЯ | 2008 |

|

RU2386790C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2001 |

|

RU2198849C2 |

Авторы

Даты

1982-10-23—Публикация

1981-02-23—Подача