Изобретение относится к нефтепромышленности, в частности к устройствам магнитной обработки нефти с целью предотвращения асфальтосмолопарафиновых отложений (АСПО) в насосно-компрессорных трубах (НКТ) и в трубопроводах, а также для снижения коррозионной активности добываемой жидкости.

Устройство может быть использовано в системах тепловодоэнергетики, химических технологиях, строительстве, сельском хозяйстве, медицине и т.п.

Известен ряд устройств [1-3] для магнитной обработки жидкости, включающих ферромагнитный корпус и размещенные внутри него по пути тока жидкости постоянные магниты с различными конструкциями их магнитных систем и способов крепления. Омагничивание жидкости достигается при ее прохождении между магнитами.

Главный недостаток этих устройств - снижение проходного отверстия трубопровода и невозможность использования их при наличии в трубе насосной штанги.

Наиболее близким к предлагаемому техническому решению по технической сущности является устройство для магнитной обработки жидкости, выбранное в качестве прототипа, содержащее ферромагнитную трубу и установленные на ее внешнюю поверхность постоянные кольцевые магниты попарно, охваченные герметично ферромагнитным экраном и установленные так, что их главные поверхности с одноименными полюсами обращены к оси трубы. Постоянные кольцевые магниты составлены из стержней прямоугольного сечения [4].

Магнитная система в данном устройстве не эффективна для магнитной обработки жидкостей.

Причины:

1. В устройстве постоянные магниты со всех сторон зашунтированы ферромагнитным материалом, поэтому в рабочей зоне существуют низкие значения индукции магнитного поля.

2. В радиально намагниченных кольцевых магнитах, а именно такие составные магниты используются в данном устройстве, существует зона в центре кольца (порядка 1/3 внутреннего диаметра), где индукция магнитного поля близка к нулю, поэтому значительная часть потока жидкости проходит без обработки магнитным полем.

Основной технической задачей предлагаемого устройства является усиление эффекта магнитной обработки проходящей жидкости за счет повышения величины и градиента магнитной индукции в рабочей зоне.

Поставленная задача в устройстве для магнитной обработки жидкости, содержащем ферромагнитную трубу и не менее двух кольцевых магнитов, расположенных вдоль нее, каждый из которых составлен из прилегающих друг к другу нерабочими поверхностями стержневых постоянных магнитов, решается за счет того, что каждый кольцевой магнит выполнен из двух полуколец, намагниченных радиально противоположно, и установлен между ферромагнитной трубой и внутренней немагнитной трубой для прохода жидкости вплотную к ним главными поверхностями, образуя общее диаметральное магнитное поле одного направления в одном кольце, а полукольца одного направления намагниченности в соседних кольцах могут быть повернуты по окружности трубы на угол 90-180o.

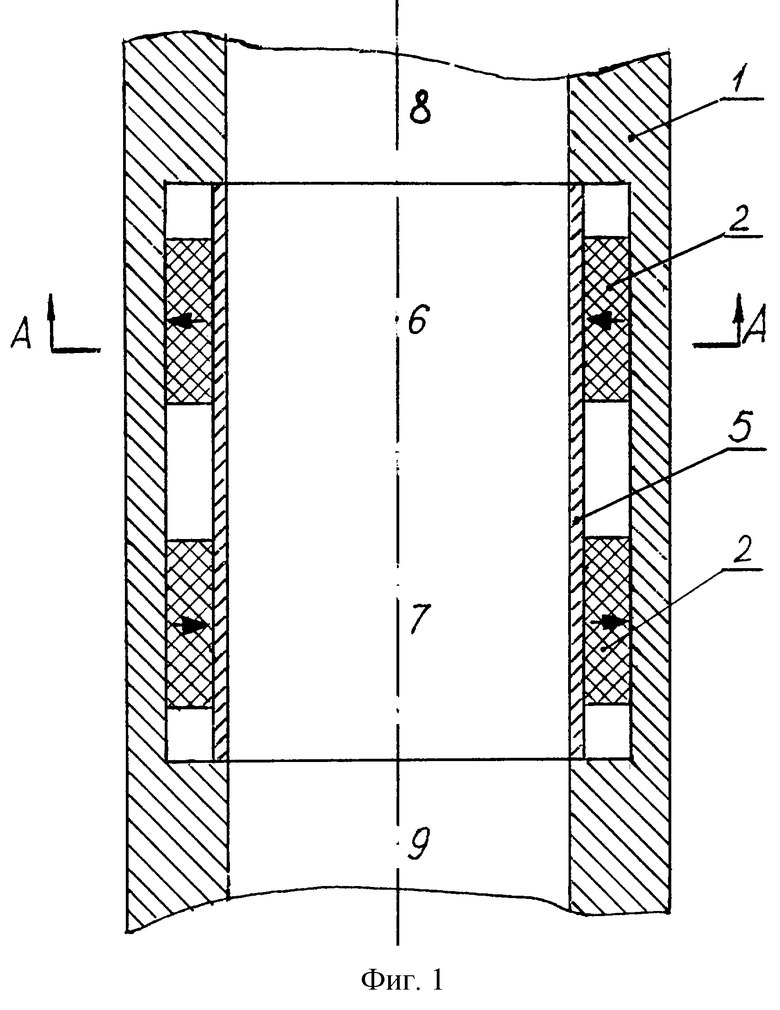

На фиг.1 показан продольный разрез предлагаемого устройства, на фиг.2 - сечение А-А.

Устройство состоит из ферромагнитной трубы 1 (например, соединительной муфты НКТ) с цилиндрическим пазом, в котором размещены кольцевые магниты 2, каждый из которых образован двумя полукольцами 3, составленными из прилегающих друг к другу нерабочими поверхностями стержневых постоянных магнитов 4 таким образом, что каждое полукольцо намагничено радиально противоположно и они обращены друг к другу разноименными полюсами. Внутренняя труба 5 для потока жидкости выполнена из немагнитного материала (например, нержавеющей стали).

Магнитная система устройства образует две основные рабочие зоны 6 и 7 и две дополнительные 8 и 9.

Каждый кольцевой магнит установлен главными поверхностями вплотную с одной стороны к внутренней поверхности ферромагнитной трубы, а другой - к внешней поверхности немагнитной трубы. Такое взаимное расположение ферромагнитной трубы и кольцевого магнита увеличивает величину магнитного поля внутри трубы от каждого кольцевого магнита и соответственно градиент поля вдоль трубы, так как ферромагнитная труба является магнитопроводом для магнитной системы. образованной кольцевыми магнитами и ферромагнитной трубой.

Величина градиента магнитного поля вдоль оси трубы (вдоль потока жидкости) зависит от направления намагниченности в соседних кольцевых магнитах.

На фиг. 1 полукольца одного направления намагниченности в соседних кольцевых магнитах расположены диаметрально друг против друга (угол поворота полуколец 180o).

В общем случае они могут быть повернуты относительно друг друга по окружности трубы на угол 0-180o, при этом градиент магнитного поля вдоль оси трубы изменяется от минимального при угле 0o до максимального при угле 180o.

Существенная величина градиента магнитного поля получается при значениях угла поворота соседних кольцевых магнитов 90-180o.

Устройство работает следующим образом.

В основных рабочих зонах 6 и 7 образуются магнитные поля, перпендикулярные направлению движения потока жидкости, причем направление каждого поля на фиг.1 противоположно направлению другого. Благодаря тому, что внутренняя труба 5 немагнитная, а полукольца 3, составляющие кольца 2, намагничены радиально противоположно и установлены внутри ферромагнитной трубы вплотную к ней главными поверхностями, в устройстве с максимальным эффектом как по величине магнитного поля, так и пропускной способности использовано все пространство для магнитной обработки жидкости. Наличие дополнительных зон 8 и 9, зон стыковки радиально противоположно намагниченных полуколец (в них поле максимальное по величине), а также наличие угла в направлениях намагниченности соседних колец обеспечивает значительный градиент магнитного поля как поперек, так и вдоль потока жидкости.

Данное устройство можно использовать при глубинно-насосной добыче нефти, выполнив магнитную систему в стандартной соединительной муфте, и в трубопроводах, выполнив ее в элементе трубы с фланцами.

Проведенные эксплуатационные испытания опытных образцов устройств на нефтедобывающих установках показали их высокую эффективность в части значительного увеличения межпромывочных периодов функционирования оборудования скважин.

Источники информации

1. RU, патент 2091323, кл. С 02 F 1/48, 1997.

2. RU, патент 2092446, кл. С 02 F 1/48, 1997.

3. RU, патент 2133710, кл. С 02 F 1/48, 1999.

4. RU, патент 2085507, кл. С 02 F 1/48, 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ НЕФТИ | 2002 |

|

RU2235690C2 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 1995 |

|

RU2091323C1 |

| ФИЛЬТР МАГНИТНЫЙ ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ | 2003 |

|

RU2226420C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2003 |

|

RU2242433C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2004 |

|

RU2289037C2 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ И СПОСОБ ЕГО КОМПОНОВКИ | 1995 |

|

RU2092447C1 |

| СКВАЖИННЫЙ МАГНИТНЫЙ ЛОВИТЕЛЬ | 2004 |

|

RU2272888C2 |

| ДАТЧИК ПОЛОЖЕНИЯ ЗУБА ЗУБЧАТОГО КОЛЕСА | 2001 |

|

RU2207575C2 |

| БЕСКОНТАКТНЫЙ ДАТЧИК УГЛОВОГО ПОЛОЖЕНИЯ ВАЛА | 2005 |

|

RU2378613C2 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 1996 |

|

RU2127708C1 |

Изобретение относится к нефтепромышленности, в частности к устройствам магнитной обработки нефти для предотвращения асфальтосмолопарафиновых отложений в насосно-компрессорных трубах и в трубопроводах. Устройство содержит ферромагнитную трубу и не менее двух кольцевых магнитов, расположенных вдоль нее, каждый из которых составлен из прилегающих друг к другу нерабочими поверхностями стержневых постоянных магнитов. Магнит выполнен из двух полуколец, намагниченных радиально противоположно, и установлен между ферромагнитной трубой и внутренней немагнитной трубой для прохода жидкости вплотную к ним главными поверхностями. Технический результат - повышение эффективности процесса магнитной обработки жидкости. 1 з.п. ф-лы, 2 ил.

| Аппарат для магнитной обработки жидкости | 1989 |

|

SU1655911A1 |

| Магнитное устройство, предупреждающее солевыпадение | 1987 |

|

SU1468868A1 |

| Импульсный регулятор постоянного напряжения | 2018 |

|

RU2702762C1 |

| СПОСОБ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА | 0 |

|

SU392097A1 |

Авторы

Даты

2003-02-20—Публикация

2001-04-10—Подача