1

Изобретение относится к измерительным приборам, а именно к датчикам температуры точки росы промышленных газов.

Известны датчики температуры точки росы промышленных газов, нагреваемая оболочка которых снабжена электродами гальванического элемента и термоэлемента, расположенными на части поверхности оболочки, являющейся поверхностью конденсации паров из газов, охлаждаемой хладоагентом, поступающим по каналу для ввода хладоагента, размещенному внутри оболочки, и отводимые от нее fl.

Такое выполнение датчика не позволяет равномерно охлажать всю поверхность конденсации паров из газов и приводит к погрешности измерения.

При большом расходе хладоагента происходит настолько интенсивное охлаждение поверхности конденсации паров, что замерить температуру точки росы дымового газа практически

невозможно, а для повторного измерения потребуется значительное время для приведения датчика в исходное положение, при котором температура поверхности конденсации паров заведомо выше температуры точки росы газа.

При малом расходе хладоагента канал для сего ввода заполняется частиуно, что приводит к резкой неравномерности охлаждения поверхности конденсации, в связи с чем нельзя судить об истинном значении температуры точки ррсы дымовых газов.

Применение газообразного хладоагента не позволяет устранить нерав5 номерность охлаждения поверхности конденсации паров дымовых газов и одновременно сужает диапазон измерения .

Наиболее близким к предлагаемому

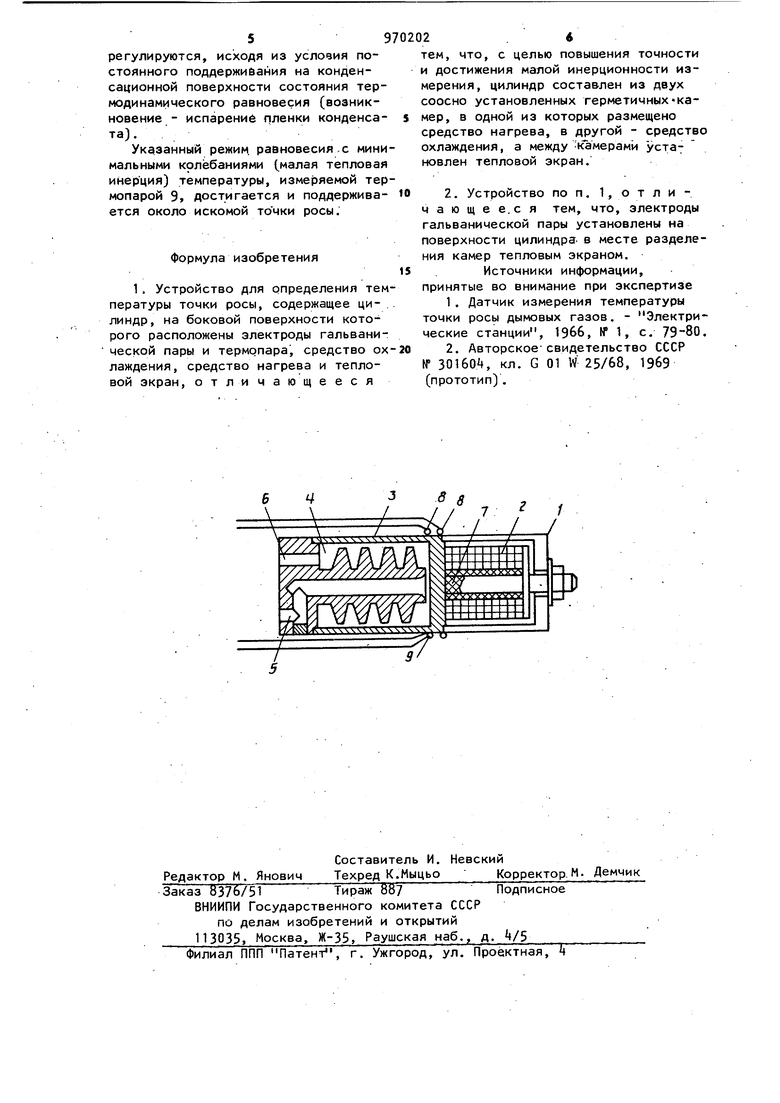

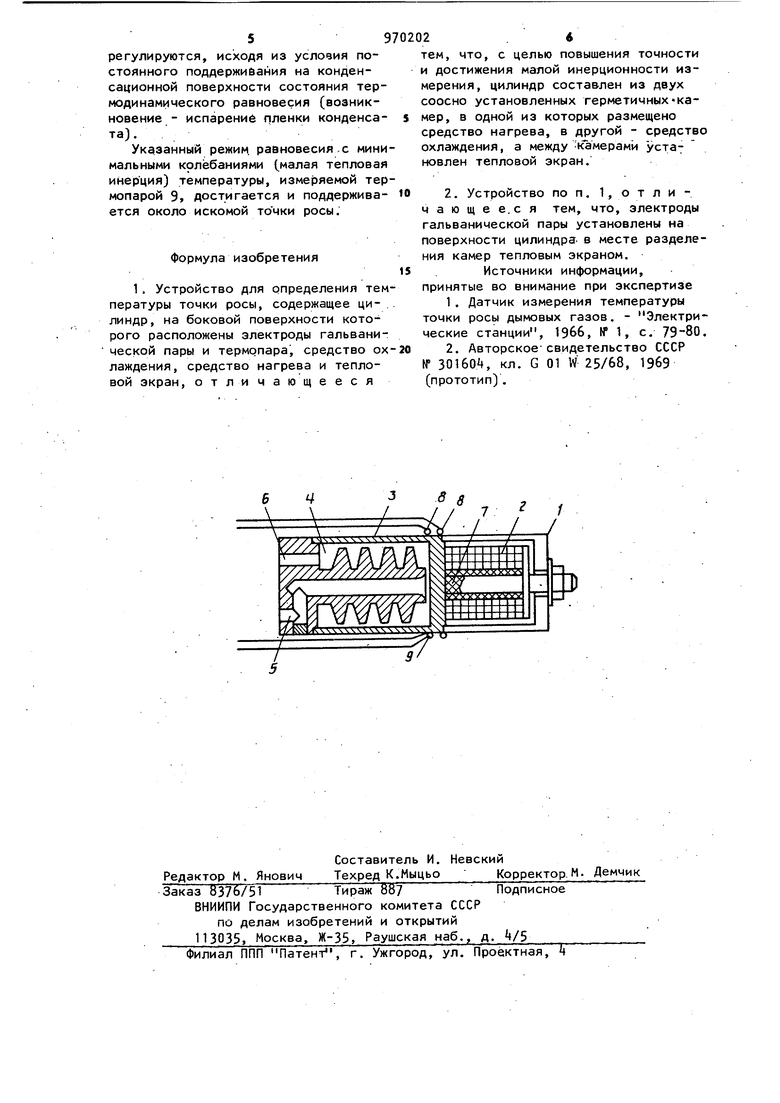

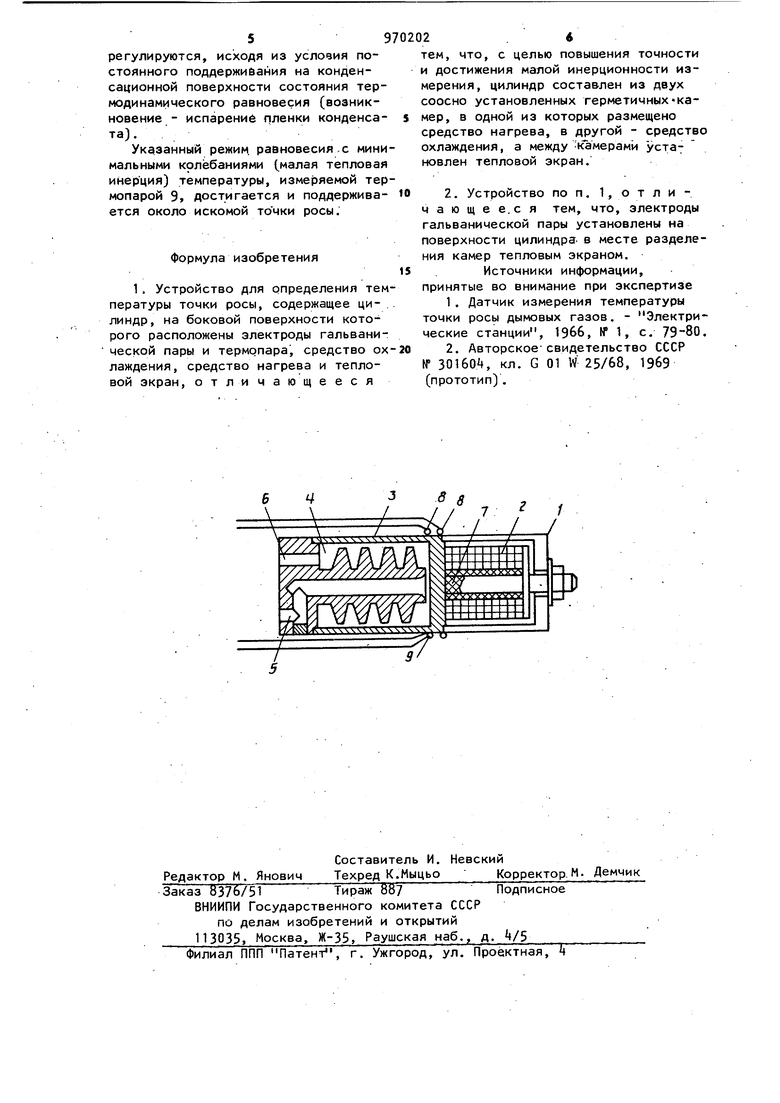

20 является датчик для определения температуры точки росы, выполненный в виде цилиндра, на внешней боковой поверхности которого размещены электроды гальванической пары, термопара и электронагрееатель, внутри полости цилиндра размещен винтовой канал для хяадоагента, а в торце - тепловой экран защищающий поток хладоагента от нагрева при соприкосновении с горячими газами f 2 . Этот датчик имеет повышенную тепл вую инерционность, не позволяющую обеспечить достаточно высокую точность измерения температуры точки росы, чт особенно заметно при работе устройст ва в режиме непрерывного измерения, когда необходимо постоянно поддерживать температуру поверхности конденсации в зоне размещения электродов и термопары, равной температуре термодинамического равновесия. Последующее достигается только в том случае, если на поверхности конденсации непрерывно идет процесс возникновения испарения пленки конденсата. . Указанный недостаток обусловлен тем, что в области поверхности конденсации нагреватель размещен вдоль канала охлаждения и в результате их теплового взаимодействия снижается эффективность воздействия на темпера туру конденсационной поверхности как средства нагрева, так и средства охлаждения. При этом для поддержания температуры поверхности конденсации, равной точке росы, необходимо увеличить длительность воздействия сред ства охлаждения и средства нагрева. Вызванное этим увеличение длительнос ти циклов измерения увеличивает инер ционность работы устройства и приводит к постоянным колебаниям температуры поверхности около искомой точки росы. Таким образом точность измерения оказывалась недостаточной. Цель изобретения - обеспечение ма лой инерционности работы устройства и высокой точности измерения. Указанная цель достигается тем, что цилиндр составлен из двух сорсно установленных герметичных камер, в одной из которых размещено средство нагрева, в другой - средство охлажде ния, а между камерами установлен теп ловой экран. Причем электроды гальванической пары установлены на поверхности цилиндра в месте разделения камер тепловым экраном. На чертеже изображено устройство, общий вид. Цилиндр, являющийся чувствительным элементом датчика, состоит из двух камер. Одна из камер 1 снабжена электронагревателем 2, а другая камера 3 имеет полость охлаждения с каналами 5 для ввода и 6 для отвода хладоагента . Обе камеры чувствительного элемента разделены герметичной перегородкой и тепловым экраном 7. На внешней повёрхностй чувствйтёЛьТного элемента в области теплового экрана 7 размещены электроды гальванической пары 8 и термопары 9. Устройство работает следующим образом. При подаче хладоагента по каналу 5 в полость k камеры 3 температура поверхности конденсации понижается. По достижении температуры, равной точке росы, на указанной поверхности образуется пленка конденсата, которая, взаимодействует с электродами гальванической пары 8, образует электрохимический источник ЭДС. Появление ЭДС Между электродами 8 является сигналом достижения температуры точки росы. Эта температура конденсационной поверхности измеряется термопарой 9. Величина ее принимается за искомую температуру точки росы. Электронагреватель 2, расположенный в камере 1, нагревая поверхность конденсации, испаряет образовавщуюся пленку конденсата,подготавливая устройство к новому циклу измерения. Тепловой экран 7 защищает хладоагент, протекающий в полости i камеры 3 от действия нагревателя 2,расположенного в камере 1,одновременно снижая потери тепла нагревателя от взаимодействия с хладоагентом,что ведет к повышению эффективности воздействия на темпердтуру конденсационной поверхности как средства охлаждения, так и средства нагрева. Размещение электродов гальванической пары и термопары на поверхности чувствительного элемента в месте .разделения камер 1 и 3 тепловым экраном 7 обеспечивает равномерный подвод тепла и холода с минимальными тепловыми потерями к участку конденсированной поверхности, с которой снимается сигнал о наличии пленки конденсата. При непрерывном измерении точки росы (посредством оператора или автоматически) интенсивность и время действия средства нагрева и охлаждения регулируются, исходя из условия по стоянного поддерживания на конденсационной поверхности состояния термодинамического равновесия (возникновение - испарение пленки конденсата). Указанный режим, равновесия.с мини мальными колебаниями (малая тепловая инерция) температуры, измеряемой тер мопарой 9, достигается и поддерживается около искомой точки росы. Формула изобретения 1 Устройство для определения тем пературы точки росы, содержащее ци- . линдр, на боковой поверхности которого расположены электроды гальванической пары и термопара, средство ох лаждения, средство нагрева и тепловой экран, отличающееся тем, что, с целью повышения точности и достижения малой инерционности измерения , цилиндр составлен из двух соосно установленных герметичных«камер, в одной из которых размещено средство нагрева, в другой - средство охлаждения, а между самерамй установлен тепловой экран. 2. Устройство по п. 1, о т л и ч а ю щ е е.с я тем, что, электроды гальванической пары установлены на поверхности цилиндра в месте разделения камер тепловым экраном. Источники информации, принятые во внимание при экспертизе 1.Датчик измерения температуры точки росы дымовых газов. - Электрические станции, 1966, № 1, с, . 2.Авторскоесвидетельство СССР № 30160, кл. G 01 W 25/68, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик точки росы | 1987 |

|

SU1509705A1 |

| Устройство для непрерывного контроля температуры точки росы | 1969 |

|

SU292106A1 |

| Первичный преобразователь температуры точки росы | 1976 |

|

SU585432A1 |

| Устройство для измерения точки росы | 1987 |

|

SU1453291A1 |

| Теплогенерирующая установка | 2021 |

|

RU2771721C1 |

| МУЛЬТИБЛОЧНАЯ УСТАНОВКА ДЛЯ ОДНОВРЕМЕННОЙ ОЧИСТКИ И УТИЛИЗАЦИИ ДЫМОВЫХ ГАЗОВ | 2007 |

|

RU2373989C2 |

| ДАТЧИК ТЕМПЕРАТУРЫ ТОЧКИ РОСЫ АГРЕССИВНЫХСРЕД | 1969 |

|

SU249693A1 |

| Устройство для определения влажности газов | 1975 |

|

SU614372A1 |

| Устройство для измерения температуры насыщения паров веществ | 1976 |

|

SU684413A1 |

| КОТЕЛЬНАЯ | 2022 |

|

RU2815593C2 |

в

Авторы

Даты

1982-10-30—Публикация

1977-08-19—Подача