Изобретение относится к измерительной технике и может быть использовано в качестве устройства для определения точки росы, коррозионной активности агрессивных сред, например дымовых газов.

Цель изобретения - повышение чувствительности и точности измерений точки росы и расширение возможностей использования датчика, например возможности оценки коррозионной активности дымовых газов и степени загрязненности поверхности.

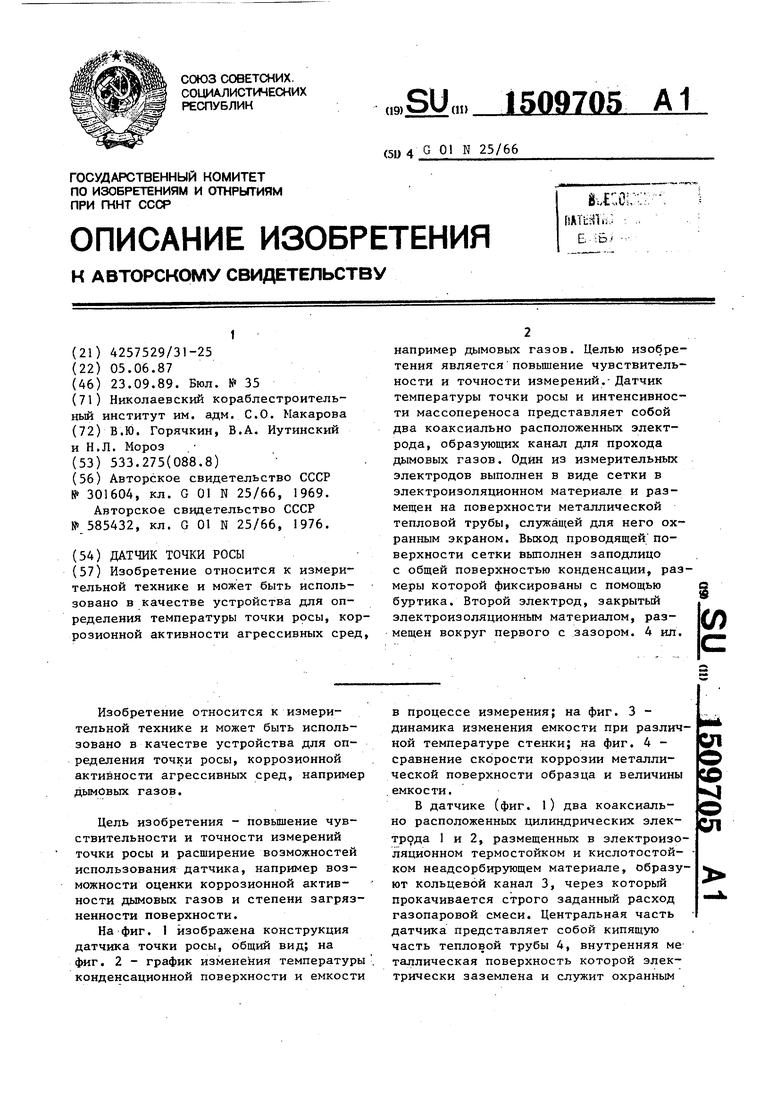

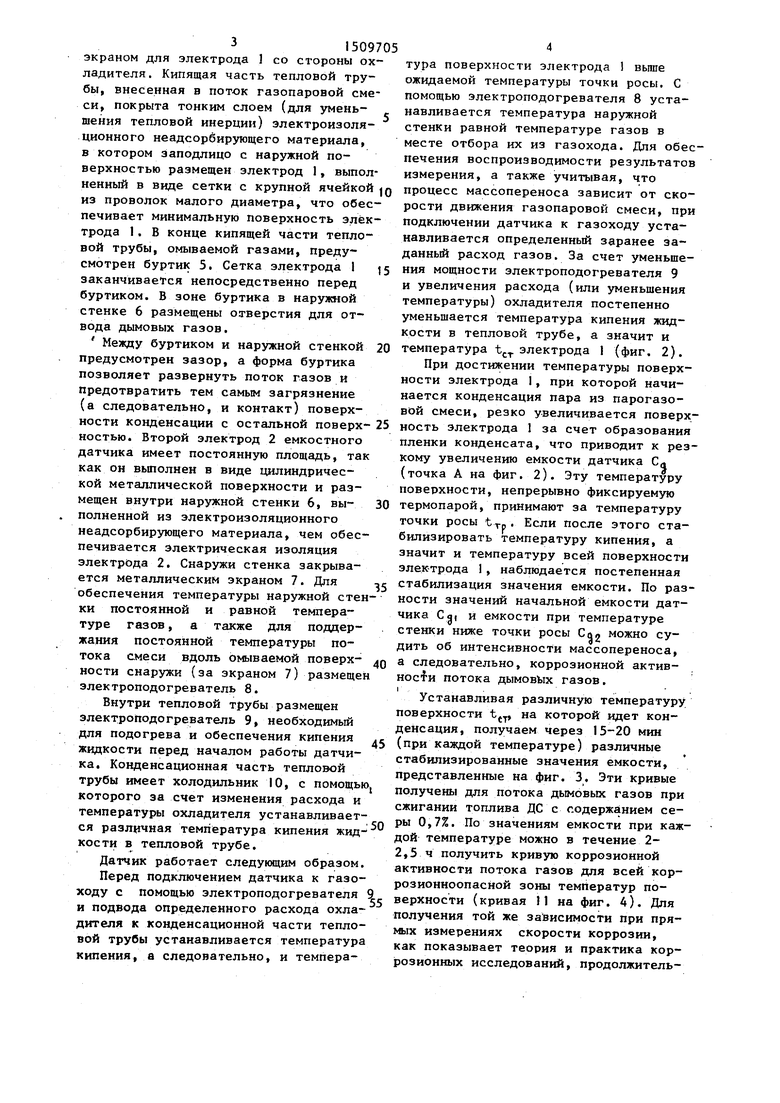

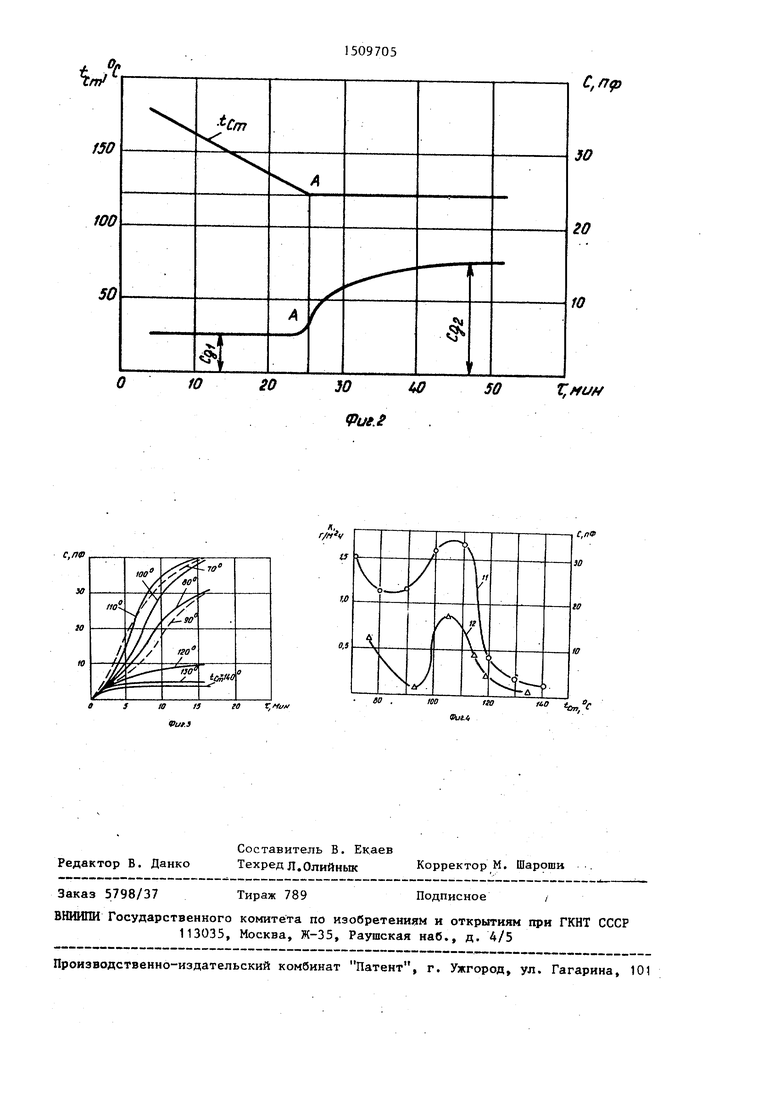

На фиг. 1 изображена конструкция датчика точки росы, общий вид; на фиг. 2 - график изменения температуры конденсационной поверхности и емкости

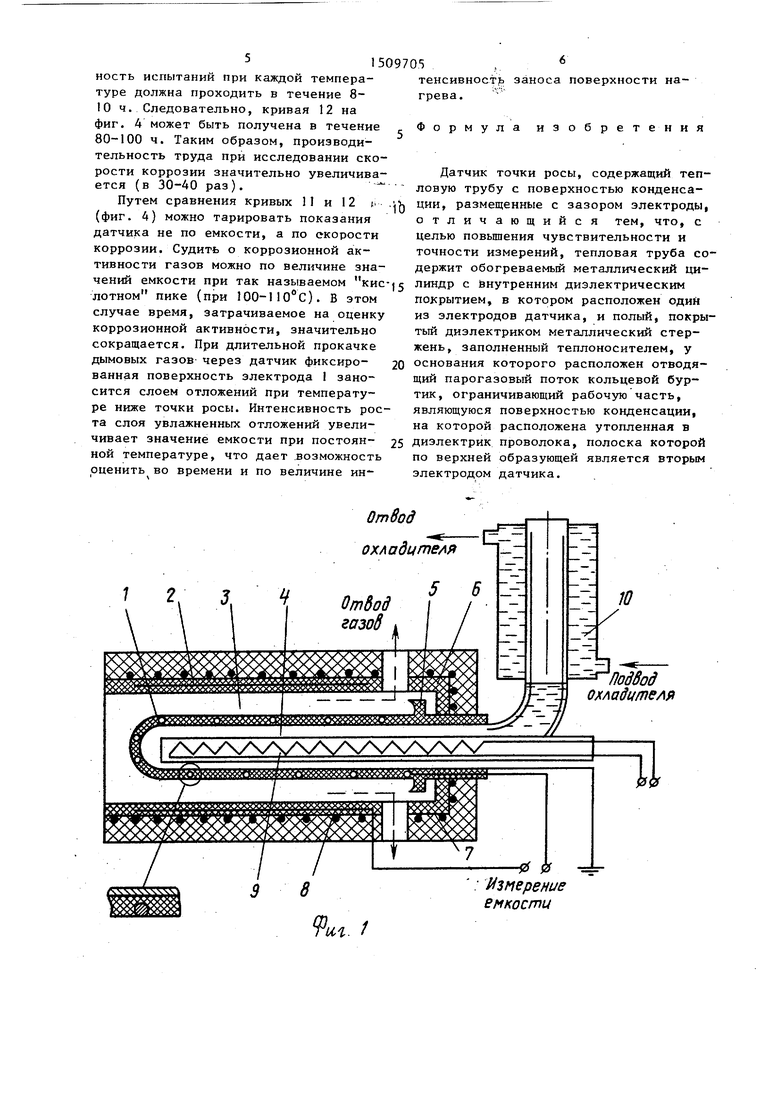

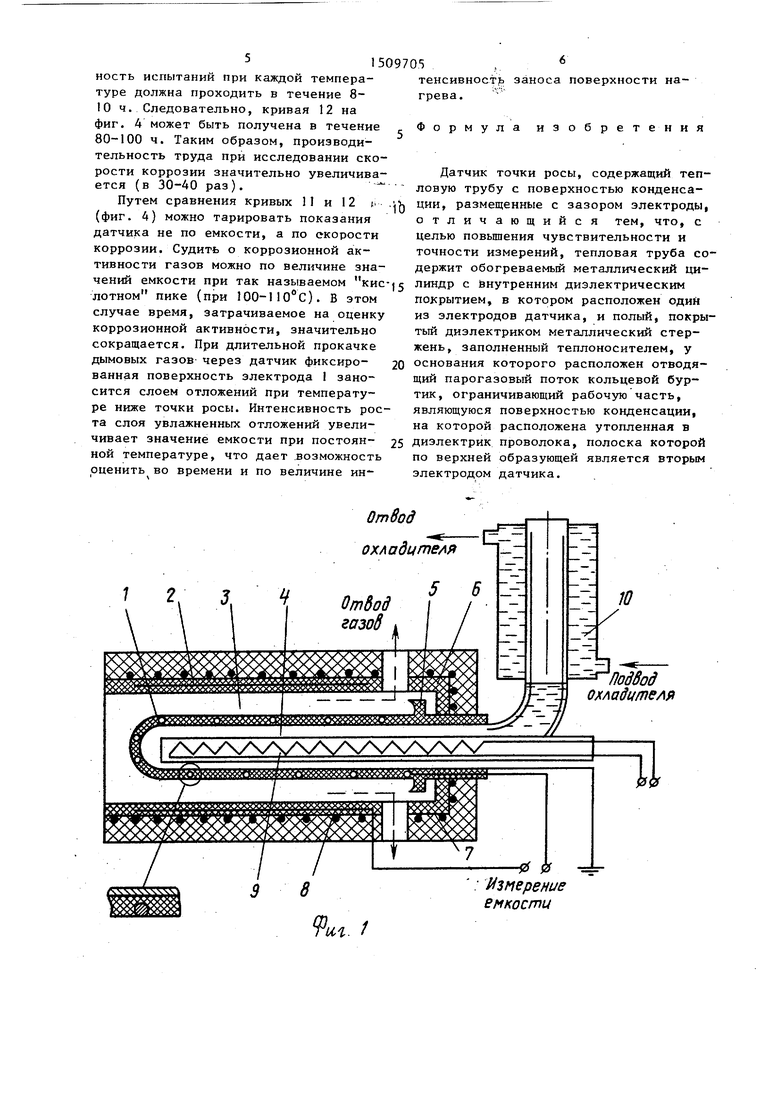

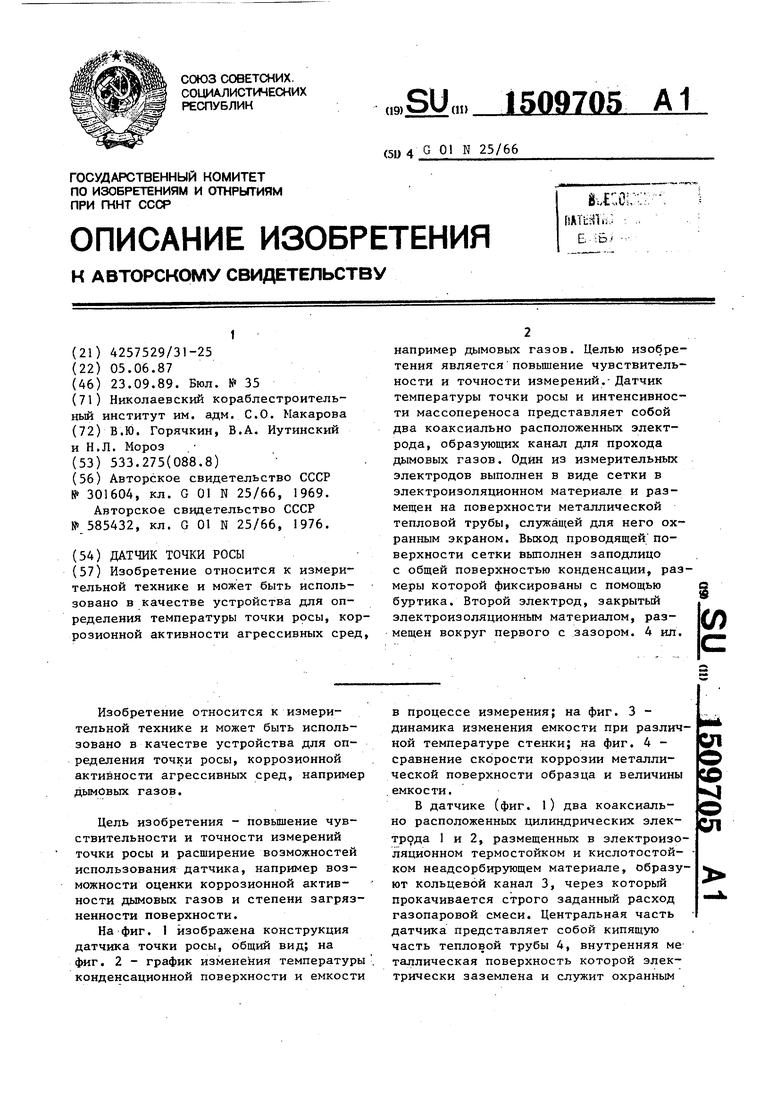

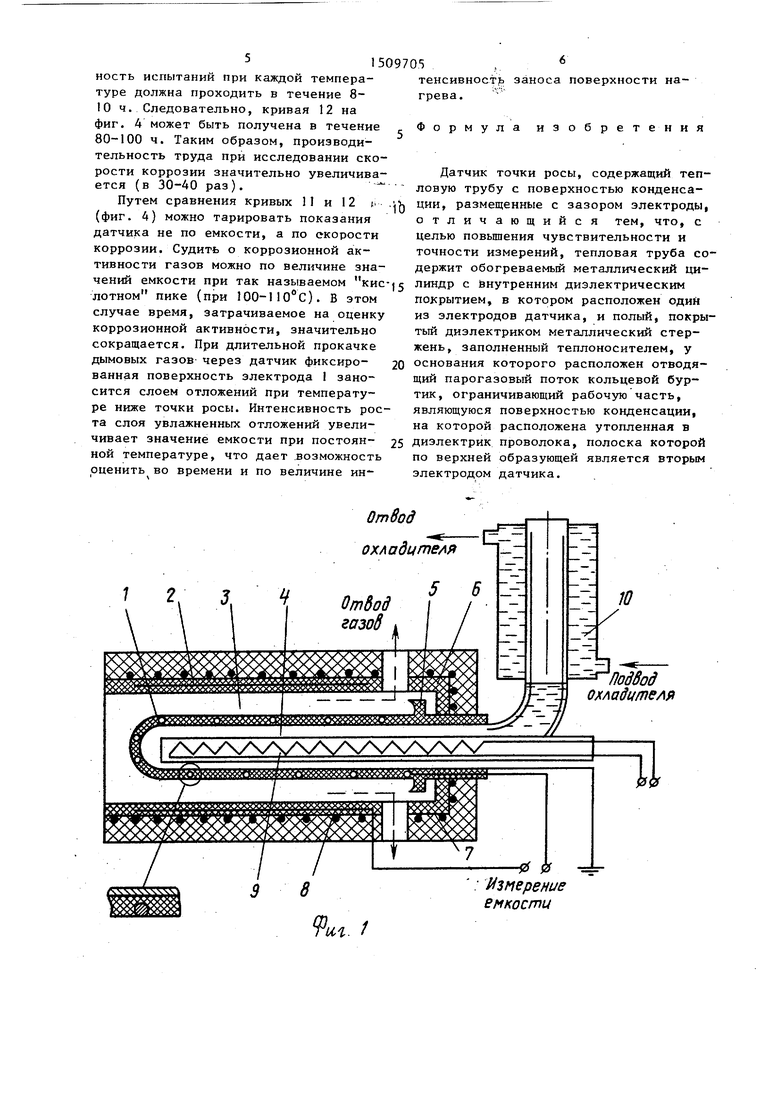

в процессе измерения; на фиг. 3 - динамика изменения емкости при различной температуре стенки; на фиг. 4 - сравнение скорости коррозии металлической поверхности образца и величины .емкости.

В датчике (фиг. 1) два коаксиально расположенных цилиндрических элек- тр9да 1 и 2, размещенных в электроизоляционном термостойком и кислотостойком неадсорбирующем материале, образуют кольцевой канал 3, через который прокачивается строго заданный расход газопаровой смеси. Центральная часть датчика представляет собой кипящую часть тепловой трубы 4, внутренняя ме таплическая поверхность которой электрически заземлена и служит охраиньм

СП

со ч

U1

315097

экраном для электрода 1 со стороны охладителя. Кипящая часть тепловой трубы, внесенная в поток газопаровой смеси, покрыта тонким слоем (для уменьшения тепловой инерции) электроизоляционного неадсорбирующего материала, в котором заподлицо с наружной поверхностью размещен электрод 1, выполненный в виде сетки с крупной ячейкой из проволок малого диаметра, что обеспечивает минимальную поверхность электрода 1. В конце кипящей части тепловой трубы, омываемой газами, предусмотрен буртик 5. Сетка электрода 1 заканчивается непосредственно перед буртиком. В зоне буртика в наружной стенке 6 размещены отверстия для отвода дымовых газов.

Между буртиком и наружной стенкой предусмотрен зазор, а форма буртика позволяет развернуть поток газов и предотвратить тем самым загрязнение (а следовательно, и контакт) поверхности конденсации с остальной поверх- ностью. Второй электрод 2 емкостного датчика имеет постоянную площадь, так как он выполнен в виде цилиндрической металлической поверхности и размещен внутри наружной стенки 6, вы- полненной из электроизоляционного неадсорбирующего материала, чем обеспечивается электрическая изоляция электрода 2. Снаружи стенка закрывается металлическим экраном 7. Для обеспечения температуры наружной стен ки постоянной и равной температуре газов, а также для поддержания постоянной температуры потока смеси вдоль омываемой поверх- ности снаружи (за экраном 7) размещен электроподогреватель 8.

Внутри тепловой трубы размещен электроподогреватель 9, необходимый для подогрева и обеспечения кипения жидкости перед началом работы датчика. Конденсационная часть тепловой трубы имеет холодильник 10, с помощью которого за счет изменения расхода и температуры охладителя устанавливается различная температура кипения жид- кости в тепловой трубе.

Датчик работает следующим образом. Перед подключением датчика к газоходу с помощью электроподогревателя и подвода определенного расхода охладителя к конденсационной части тепловой трубы устанавливается температура кипения, а следовательно, и температура поверхности электрода 1 выше ожидаемой температуры точки росы. С помощью электроподогревателя 8 устанавливается температура наружной стенки равной температуре газов в месте отбора их из газохода. Для обеспечения воспроизводимости результатов измерения, а также учитывая, что процесс массопереноса зависит от скорости движения газопаровой смеси, при подключении датчика к газоходу устанавливается определенный заранее заданный расход газов. За счет уменьще- ния мощности электроподогревателя 9 и увеличения расхода (или уменьщения температуры) охладителя постепенно уменьщается температура кипения жидкости в тепловой трубе, а значит и температура t электрода 1 (фиг. 2).

При достижении температуры поверхности электрода I, при которой начинается конденсация пара из парогазовой смеси, резко увеличивается поверхность электрода 1 за счет образования пленки конденсата, что приводит к резкому увеличению емкости датчика Сл (точка А на фиг. 2). Эту температуру поверхности, непрерывно фиксируем то термопарой, принимают за температуру точки росы tтр. Если после этого стабилизировать температуру кипения, а значит и температуру всей поверхности электрода 1, наблюдается постепенная стабилизация значения емкости. По разности значений начальной емкости датчика Cqi и емкости при температуре стенки ниже точки росы Сл, можно судить об интенсивности массопереноса, а следовательно, коррозионной активнос -и потока дымовЫх газов. I --

Устанавливая различную температуру

поверхности t на которой идет конденсация, получаем через 15-20 мин (при каждой температуре) различные стабилизированные значения емкости, представленные на фиг. 3. Эти кривые получены для потока дымовых газов при сжигании топлива ДС с содержанием серы 0,7%. По значениям емкости при каждой температуре можно в течение 2- 2,5 ч получить кривую коррозионной активности потока газов для всей кор- розионноопасной зоны температур поверхности (кривая 11 на фиг. 4). Для получения той же зависимости при пря- измерениях скорости коррозии, как показывает теория и практика кор- розиоиных исследований, продолжительность испытаний при каждой температуре должна проходить в течение 8- 10 ч. Следовательно, кривая 12 на фиг. 4 может быть получена в течение 80-100 ч. Таким образом, производительность труда при исследовании скорости коррозии значительно увеличивается (в 30-40 раз).

Путем сравнения кривых 11 и 12 ( (фиг. 4) можно тарировать показания датчика не по емкости, а по скорости коррозии. Судить о коррозионной активности газов можно по величине знаib

тенсивность заноса поверхности нагрева.

Формула изобретения

Датчик точки росы, содержащий тепловую трубу с поверхностью конденсации, размещенные с зазором электроды отличающийся тем, что, с целью повышения чувствительности и точности измерений, тепловая труба со держит обогреваемый металлический цичений емкости при так называемом кис-, 5 линдр с внутренним диэлектрическим лотном пике (при 100-110 С). В этом случае время, затрачиваемое на оценку коррозионной активности, значительно сокращается. При длительной прокачке дымовых газов через датчик фиксиро- 20 ванная поверхность электрода 1 заносится слоем отложений при температуре ниже точки росы. Интенсивность роста слоя увлажненных отложений увеличивает значение емкости при постоян- 25 Диэлектрик проволока, полоска которой НОИ температуре, что дает .возможность по верхней образующей является вторым оценить во времени и по величине ин- электродом датчика.

покрытием, в котором расположен один из электродов датчика, и полый, покры тый диэлектриком металлический стержень, заполненный теплоносителем, у основания которого расположен отводящий парогазовый поток кольцевой буртик, ограничивающий рабочую часть, являющуюся поверхностью конденсации, на которой расположена утопленная в

1509705

тенсивность заноса поверхности нагрева.

Формула изобретения

ib

Датчик точки росы, содержащий тепловую трубу с поверхностью конденсации, размещенные с зазором электроды, отличающийся тем, что, с целью повышения чувствительности и точности измерений, тепловая труба содержит обогреваемый металлический ци, 5 линдр с внутренним диэлектрическим 20 5 Диэлектрик проволока, полоска которой по верхней образующей является вторым электродом датчика.

линдр с внутренним диэлектрическим Диэлектрик проволока, полоска которой по верхней образующей является вторым электродом датчика.

покрытием, в котором расположен один из электродов датчика, и полый, покрытый диэлектриком металлический стержень, заполненный теплоносителем, у основания которого расположен отводящий парогазовый поток кольцевой буртик, ограничивающий рабочую часть, являющуюся поверхностью конденсации, на которой расположена утопленная в

| название | год | авторы | номер документа |

|---|---|---|---|

| Первичный преобразователь температуры точки росы | 1976 |

|

SU585432A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЛАЖНОСТИ И ТЕМПЕРАТУРЫ ТОЧКИ РОСЫ ПО ВЛАГЕ | 2002 |

|

RU2247973C2 |

| Конденсационный теплоутилизатор | 2020 |

|

RU2735042C1 |

| Устройство для определения температуры точки росы | 1977 |

|

SU970202A1 |

| Конденсационный гигрометр | 1979 |

|

SU855589A1 |

| ТЕПЛООБМЕННИК ДЛЯ ОХЛАЖДЕНИЯ ПАРОГАЗОВОЙ СМЕСИ | 2002 |

|

RU2253078C2 |

| Тепловая труба | 1990 |

|

SU1749687A1 |

| ОЗОНАТОР | 2010 |

|

RU2429193C1 |

| КОНДЕНСАЦИОННЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ГИГРОМЕТР | 2005 |

|

RU2283486C1 |

| НАСАДКА ДЛЯ РЕГЕНЕРАТИВНОГО РОТОРНОГО ВОЗДУХОПОДОГРЕВАТЕЛЯ | 2013 |

|

RU2544917C1 |

Изобретение относится к измерительной технике и может быть использовано в качестве устройства для определения температуры точки росы, коррозионной активности агрессивных сред, например дымовых газов. Целью изобретения является повышение чувствительности и точности измерений. Датчик температуры точки росы и интенсивности массопереноса представляет собой два коаксиально расположенных электрода, образующих канал для прохода дымовых газов. Один из измерительных электродов выполнен в виде сетки в электроизоляционном материале и размещен на поверхности металлической тепловой трубы, служащей для него охранным экраном. Выход проводящей поверхности сетки выполнен заподлицо с общей поверхностью конденсации, размеры которой фиксированы с помощью буртика. Второй электрод, закрытый электроизоляционным материалом, размещен вокруг первого с зазором. 4 ил.

. /

Отвод

охладители

6 1-:

-I- Ю

Подбод охладктели

: 1 змерение емкости

150

100

50

t/

0102030 50r,ftuf

uf.

C,n0

Редактор В. Данко

Составитель В. Екаев

Техред л.Олийнык Корректор М. Шароши

Заказ 5798/37

Тираж 789

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

SO

w

10

Подписное

| 0 |

|

SU301604A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Первичный преобразователь температуры точки росы | 1976 |

|

SU585432A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-09-23—Публикация

1987-06-05—Подача