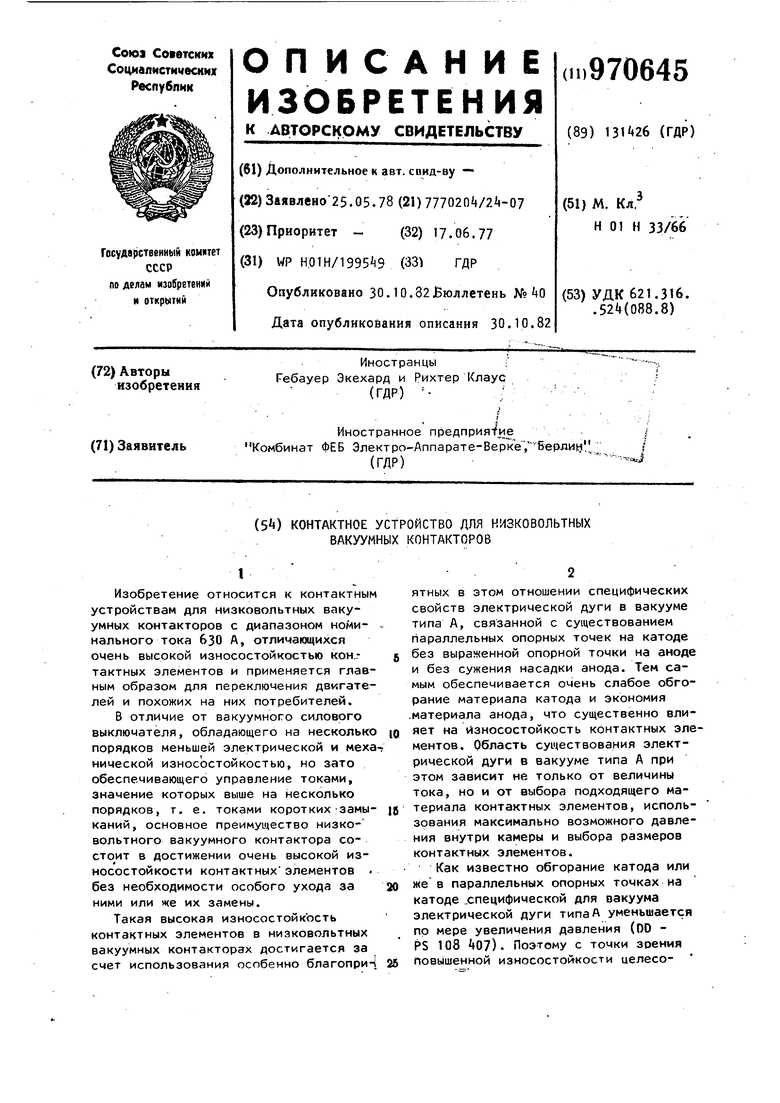

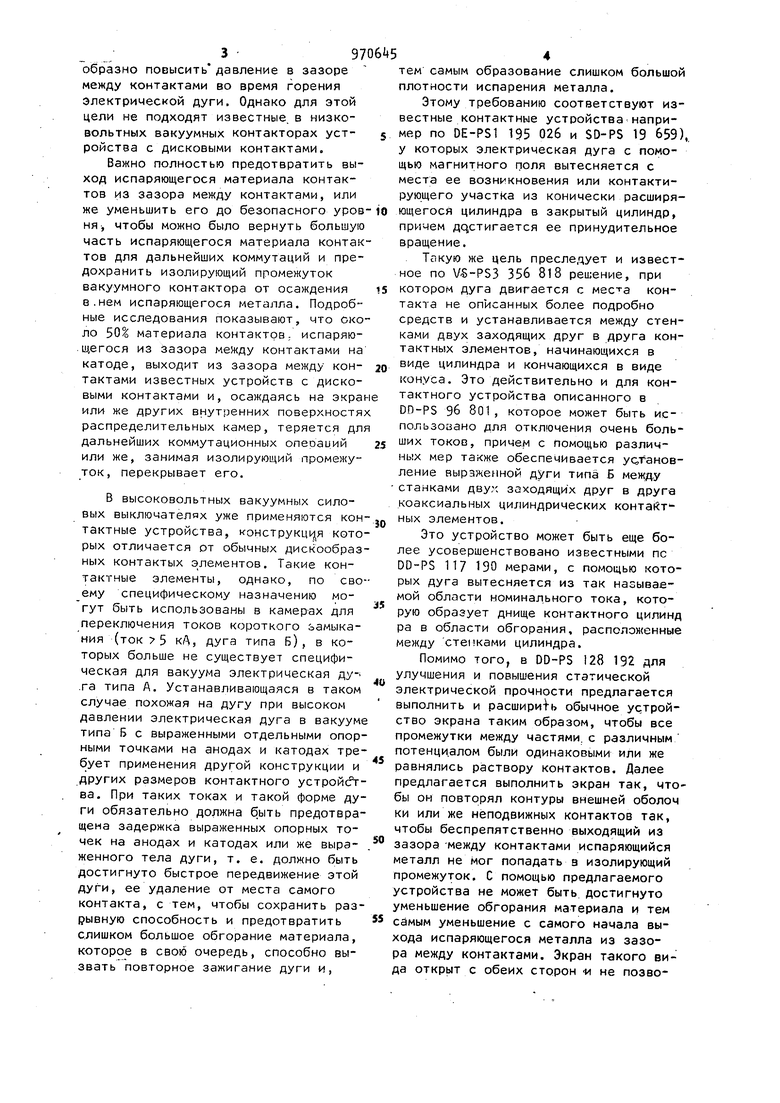

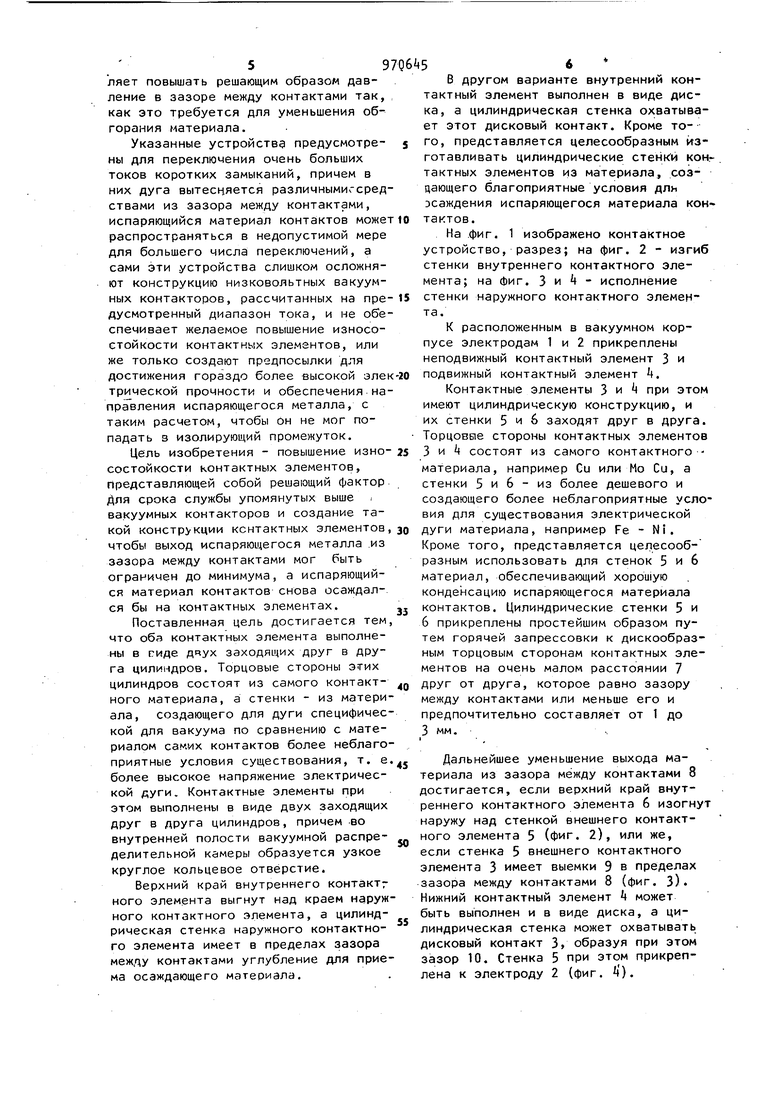

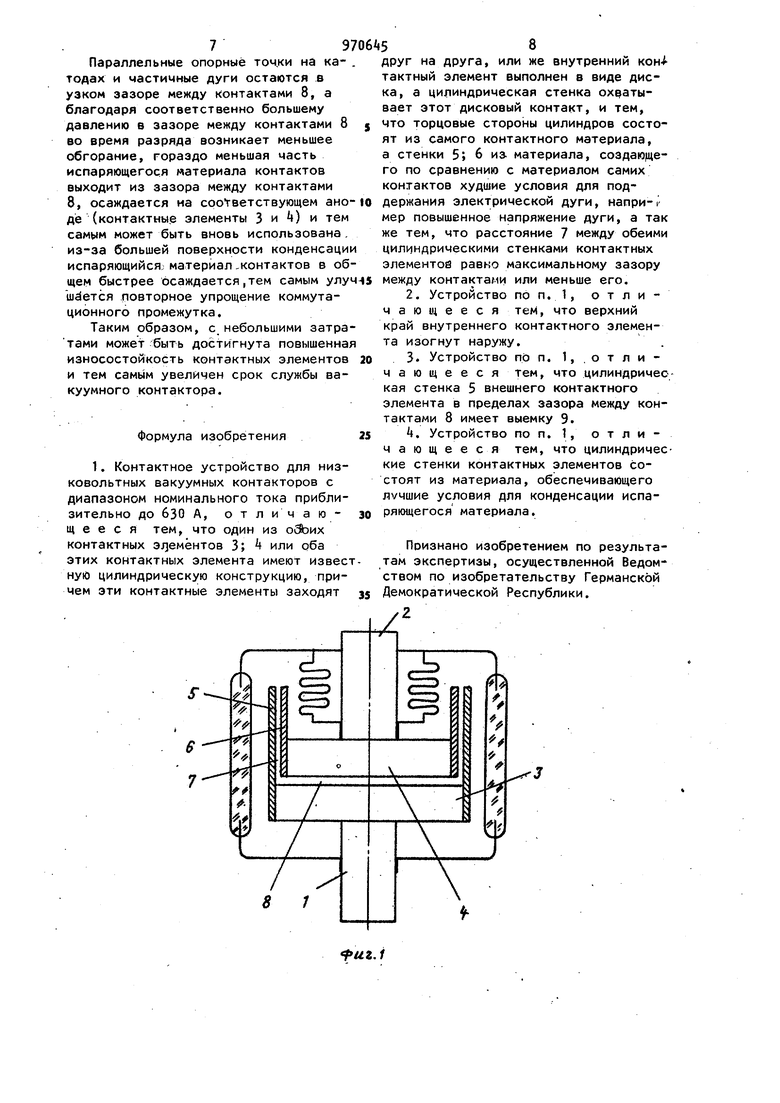

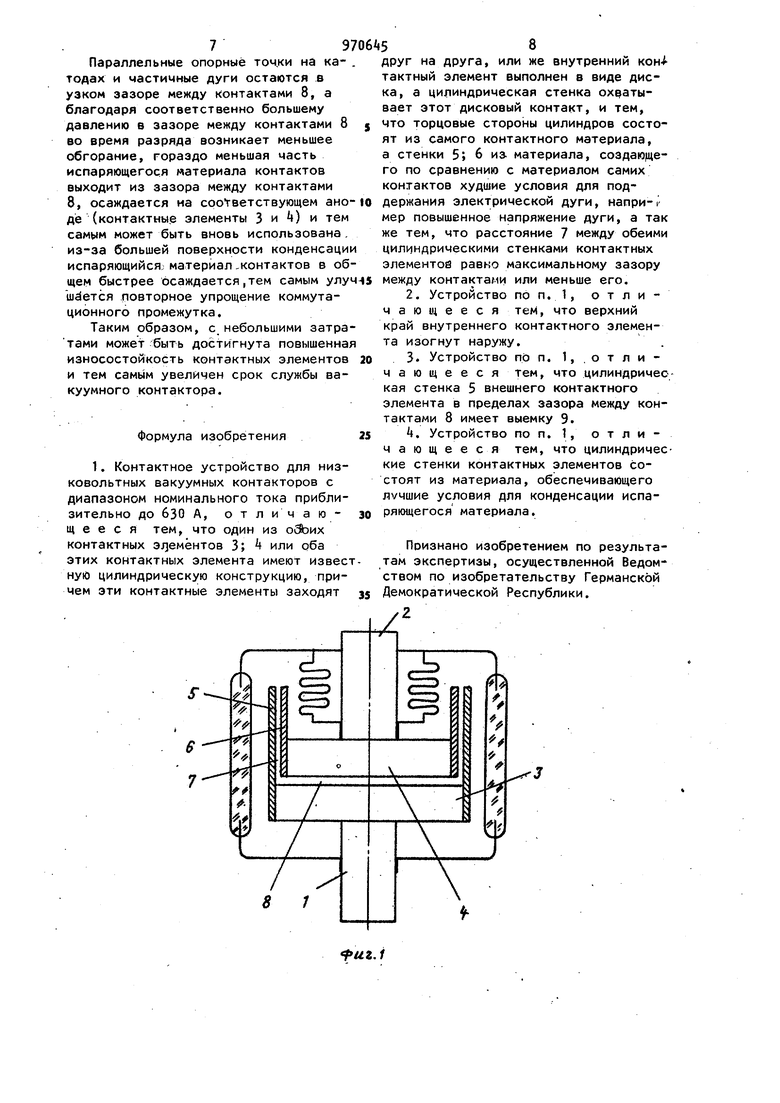

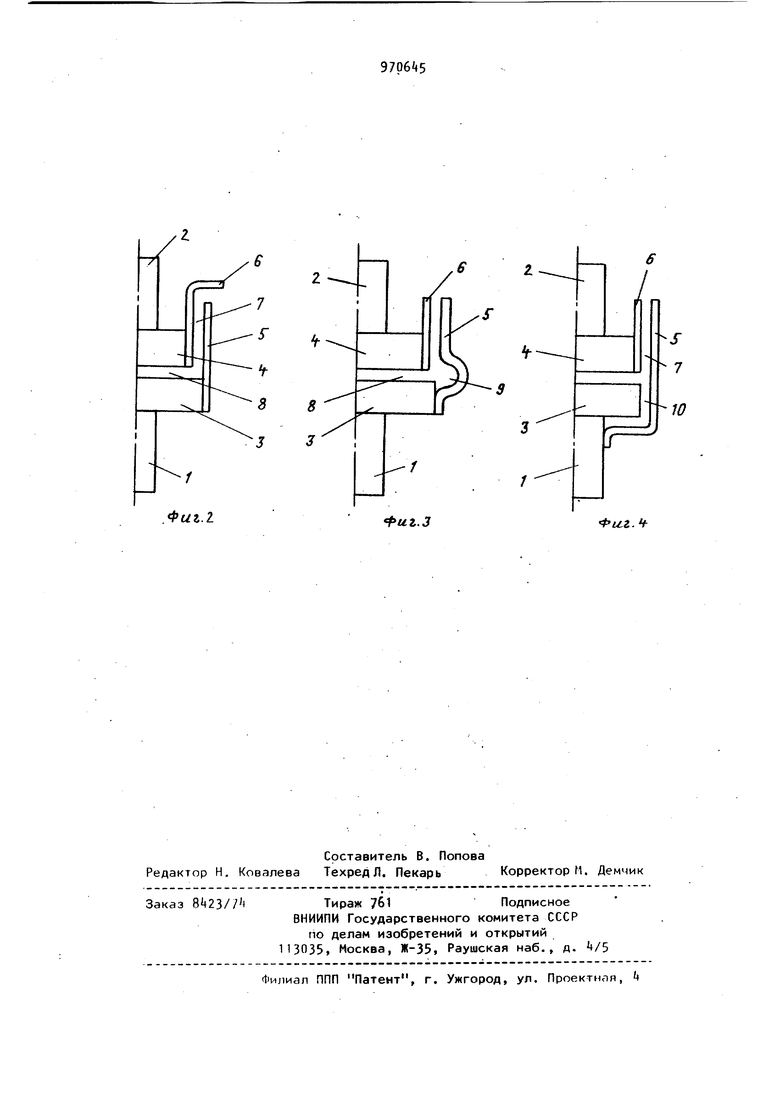

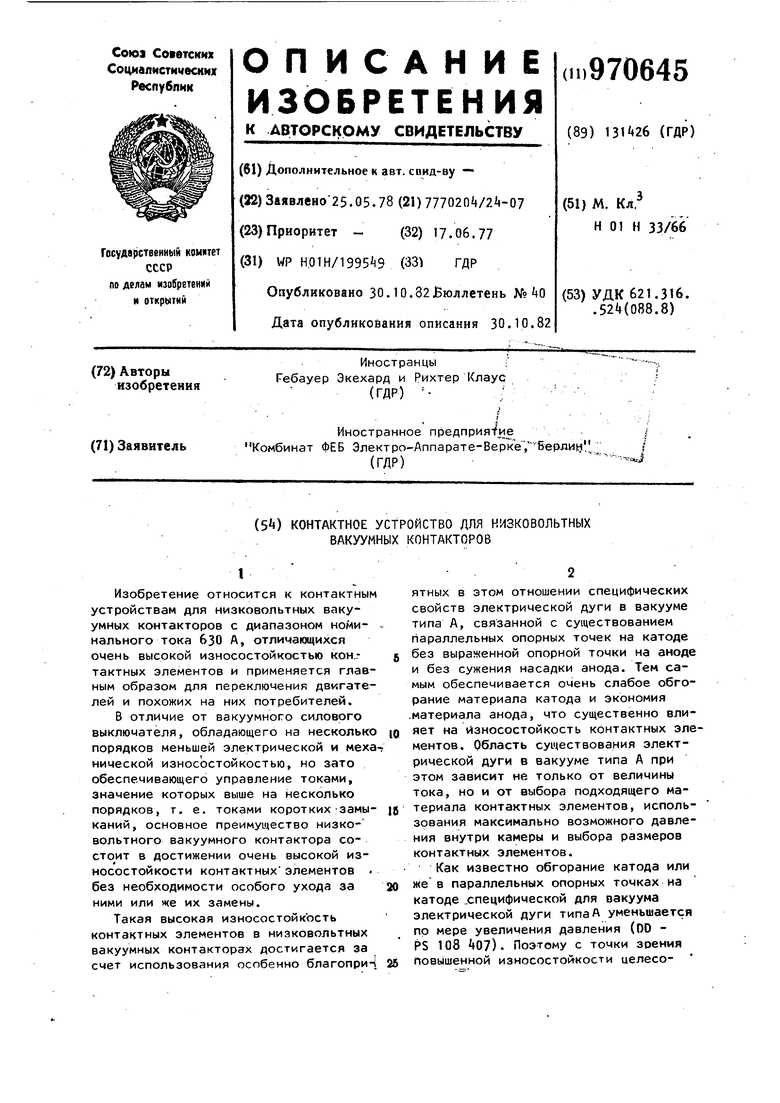

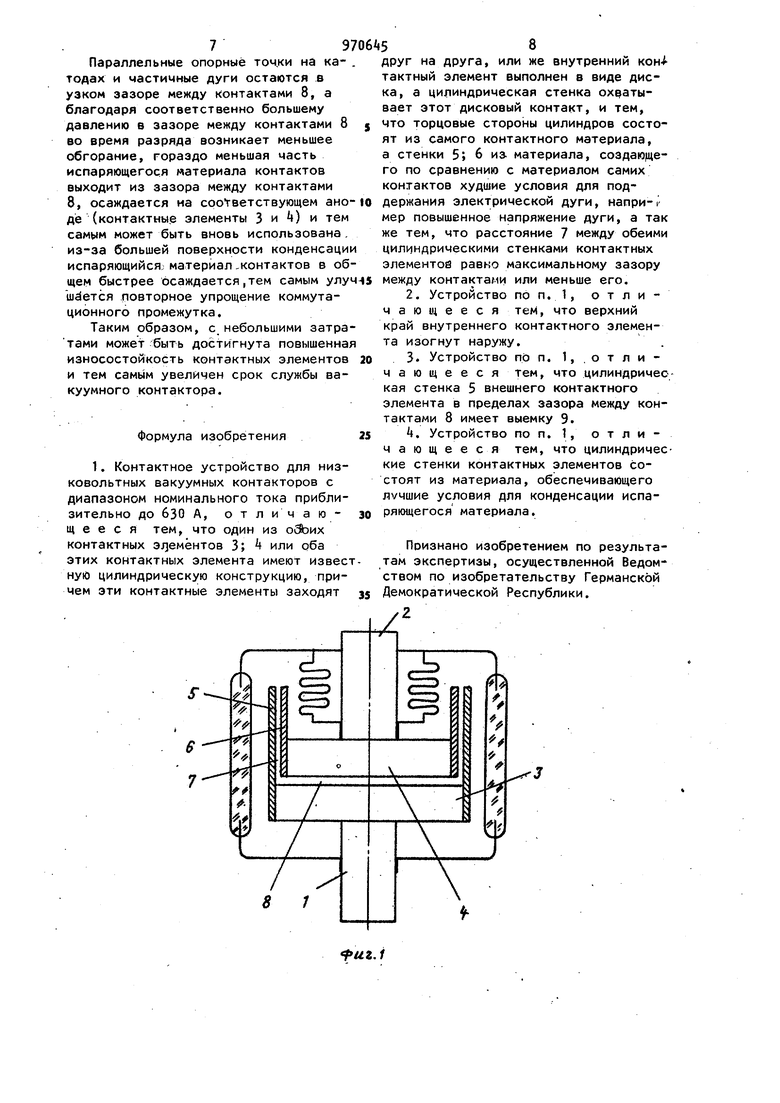

3 970 образно повысить давление в зазоре между контактами во время горения электрической дуги. Однако для этой цели не подходят известные, в низковольтных вакуумных контакторах устройства с дисковыми контактами. Важно полностью предотвратить выход испаряющегося материала контактов из зазора между контактами, или же уменьшить его до безопасного уровня, чтобы можно было вернуть большую часть испаряющегося материала контактов для дальнейших коммутаций и предохранить изолирующий промежуток вакуумного контактора от осаждения 8.нем испаряющегося металла. Подробные исследования показывают, что около 50 материала контактов,- испаряю.щегося из зазора между контактами на катоде, выходит из зазора между контактами известных устройств с дисковыми контактами и, осаждаясь на экран или же других внутренних поверхностях распределительных камер, теряется для дальнейших коммутационных операций или же, занимая изолирующий промежуток, перекрывает его. В высоковольтных вакуумных силовых выключателях уже применяются кон тактные устройства, м-онструкц| я кото рых отличается от обычных дискообраз ных контактых элементов. Такие контактные элементы, однако, по сво ему специфическому назначению могут быть использованы в камерах для переключения токов короткого ьамыкания (ток 5 кА, дуга типа Б), в которых больше не существует специфическая для вакуума электрическая ду.га типа А. Устанавливающаяся в таком случае похожая на дугу при высоком давлении электрическая дуга в вакууме типа Б с выраженными отдельными опорными точками на анодах и катодах требует применения другой конструкции и других размеров контактного устройс гва. При таких токах и такой форме дуги обязательно должна быть предотвращена задержка выраженных опорных точек на анодах и катодах или же выраженного тела дуги, т. е. должно быть достигнуто быстрое передвижение этой дуги, ее удаление от места самого контакта, с тем, чтобы сохранить разрывную способность и предотвратить слишком большое обгорание материала, которое в свою очередь, способно вызвать повторное зажигание дуги и, тем самым образование слишком большой плотности испарения металла. Этому требованию соответствуют известные контактные устройства например по DE-PS1 195 026 и SD-PS 19 659),, у которых электрическая дуга с помощью магнитного поля вытесняется с места ее возникновения или контактирующего участка из конически расширяющегося цилиндра в закрытый цилиндр, причем дqcтигaeтcя ее принудительное вращение. Такую же цель преследует и известное по VS-PS3 35б 818 решение, при котором дуга двигается с контакта не описанных более подробно средств и устанавливается между стенками двух заходящих друг в друга контактных элементов, начинающихся в виде цилиндра и кончающихся в виде конуса. Это действительно и для контактного устройства описанного в DD-PS 9б 801, которое может быть использовано для отключения очень больших токос, причем с помощью различных мер также обеспечивается усгановление выраженной дуги типа Б между станками двух заходящих друг в друге коаксиальных цилиндрических контайт ных элементов. Это устройство может быть еще более усовершенствовано известными по DD-PS 117 190 мерами, с помощью которых дуга вытесняется из так называемой области номинального тока, которую образует днище контактного цилинд ра в области обгорания, расположенные между стенками цилиндра. Помимо того, в DD-PS 128 192 для улучшения и повышения статической электрической прочности предлагается выполнить и расширить обычное устройство экрана таким образом, чтобы все промежутки между частями, с различным потенциалом были одинаковыми или же равнялись раствору контактов. Далее предлагается выполнить экран так, чтобы он повторял контуры внешней оболоч ки или же неподвижных контактов так, чтобы беспрепятственно выходящий из зазора Между контактами испаряющийся металл не мог попадать з изолирующий промежуток. С помощью предлагаемого устройства не может быть, достигнуто уменьшение обгорания материала и тем самым уменьшение с самого начала выхода испаряющегося металла из зазора между контактами. Экран такого вида открыт с обеих сторон и не позво59ляет повышать решающим образом давление в зазоре между контактами так, как это требуется для уменьшения обгорания материала. Указанные устройства предусмотрены для переключения очень больших токов коротких замыканий, причем в них дуга вытесняется различнымигсред ствами из зазора между контактами, испаряющийся материал контактов може распространяться в недопустимой мере для большего числа переключений, а сами эти устройства слишком осложняют конструкцию низковольтных вакуумных контакторов, рассчитанных на пре дусмотренный диапазон тока, и не обе спечивает желаемое повышение износостойкости контактных элементов, или же только создают предпосылки для достижения гораздо более высокой эле тp 1чecкoй прочности и обеспечения на правления испаряющегося металла, с таким расчетом, чтобы он не мог попадать 3 изолирующий промежуток. Цель изобретения - повышение износостойкости контактных элементов. Представляющей собой решающий фактор Для срока службы упомянутых выше вакуумных контакторов и создание такой конструкции контактных элементов чтобы выход испаряющегося металла .из зазора между контактами мог быть ограничен до минимума, а испаряющийся материал контактов снова осаждался бы на контактных элементах. Поставленная цель достигается тем что оба контактных элемента выполнены в гиде двух заходящих друг в друга цилиндров. Торцовые стороны этих цилиндров состоят из самого контактного материала, а стенки - из матери ала, создающего для дуги специфичес кой для вакуума по сравнению с материалом самих контактов более неблаго приятные условия существования, т. е более высокое напряжение электрической дуги. Контактные элементы при этом выполнены в виде двух заходящих друг в друга цилиндров, причем во внутренней полости вакуумной распределительной камеры образуется узкое круглое кольцевое отверстие. Верхний край внутреннего контактг ного элемента выгнут над краем наруж ного контактного элемента, а цилиндрическая стенка наружного контактного элемента имеет в пределах зазора между контактами углубление для прие ма осаждающего материала. 5 В другом варианте внутренний контактный элемент выполнен в виде диска, а цилиндрическая стенка охватывает этот дисковый контакт. Кроме того, представляется целесообразным изготавливать цилиндрические стенки контактных элементов из материала, создающего благоприятные условия дль зсаждения испаряющегося материала контактов. На .фиг. 1 изображено контактное устройство, разрез; на фиг. 2 - изгиб стенки внутреннего контактного элемента; на фиг. 3 и 4 - исполнение стенки наружного контактного элемента. К расположенным в вакуумном корпусе электродам 1 и 2 прикреплены неподвижный контактный элемент 3 и подвижный контактный элемент Ц. Контактные элементы 3 и 4 при этом имеют цилиндрическую конструкцию, и их стенки 5 и 6 заходят друг в друга. Торцовве стороны контактных элементов 3 и 4 состоят из самого контактного материала, например Си или Мо Си, а стенки 5 и 6 - из более дешевого и создающего более неблагоприятные условия для существования электрической дуги материала, например Fe - Ni. Кроме того, представляется целесообразным использовать для стенок 5 и 6 материал, обеспечивающий хорошую конденсацию испаряющегося материала контактов. Цилиндрические стенки 5 и 6 прикреплены простейшим образом путем горячей запрессовки к дискообразным торцовым сторонам контактных элементов на очень малом расстоянии 7 друг от друга, которое равно зазору между контактами или меньше его и предпочтительно составляет от 1 до 3 мм. Дальнейшее уменьшение выхода материала из зазора между контактами 8 достигается, если верхний край внутреннего контактного элемента 6 изогнут наружу над стенкой внешнего контактного элемента 5 (фиг. 2), или же, если стенка 5 внешнего контактного элемента 3 имеет выемки 9 в пределах зазора между контактами 8 (фиг. 3). Нижний контактный элемент k может быть выполнен и в виде диска, а цилиндрическая стенка может охватывать дисковый контакт 3, образуя при этом зазор 10. Стенка 5 при этом прикреплена к электроду 2 (фиг. t). Параллельные опорные точки на катодах и частичные дуги остаются в узком зазоре между контактами 8, а благодаря соответственно большему давлению в зазоре между контактами 8 во время разряда возникает меньшее обгорание, гораздо меньшая часть испаряющегося материала контактов выходит из зазора между контактами 8, осаждается на соо ветствую1дем ано де (контактные элементы 3 и ) и тем самым может быть вновь использована из-за большей поверхности конденсаци испаряющийся материал,контактов в об щем быстрее осаждается,тем самым yлy шёется повторное упрощение коммутационного промежутка. Таким образом, с небольшими затра тами может быть достигнута повышенна износостойкость контактных элементов и тем самым увеличен срок службы вакуумного контактора. Формула изобретения 1. Контактное устройство для низковольтных вакуумных контакторов с диапазоном номинального тока приблизительно до 630 А, отличающ е е с я тем, что один из оЗьих контактных э/земёнтов 3; или оба этих контактных элемента имеют извес ную цилиндрическую конструкцию, причем эти контактные элементы заходят друг на друга, или же внутренний кон тактный элемент выполнен в виде диска, а цилиндрическая стенка ох атывает этот дисковый контакт, и тем, что торцовые стороны цилиндров состоят из самого контактного материала, а стенки 5 6 из. материала, создающего по сравнению с материалом самих контактов худшие условия для поддержания электрической дуги, напри-к мер повышенное напряжение дуги, а так же тем, что расстояние 7 между обеими цилиндрическими стенками контактных элементов равно максимальному зазору между контактами или меньше его, 2,Устройство по п, 1, отличающееся тем, что верхний край внутреннего контактного элемента изогнут наружу,. 3,Устройство по п, 1, , о т л и чающееся тем, что цилиндрическая стенка 5 внешнего контактного элемента в пределах зазора между контактами 8 имеет выемку 9, 4,Устройство по п, 1, отличающееся тем, что цилиндрические стенки контактных элементов состоят из материала, обеспечивающего лучшие условия для конденсации испаряющегося материала. Признано изобретением по результатам экспертизы, осуществленной Ведомством по изобретательству Германской Демократической Республики,

J

7

--7

3 1

Риг.З

Фи,г.ч

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛОВОЙ ВЫКЛЮЧАТЕЛЬ | 1997 |

|

RU2189657C2 |

| ПОЛЮС НИЗКОВОЛЬТНОГО ПЕРЕКЛЮЧАТЕЛЯ И НИЗКОВОЛЬТНЫЙ ПЕРЕКЛЮЧАТЕЛЬ С ТАКИМ ПОЛЮСОМ | 2016 |

|

RU2694433C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КОММУТАТОР | 2003 |

|

RU2267828C2 |

| УСТАНОВКА ВАКУУМНОЙ ОБРАБОТКИ И СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ | 2008 |

|

RU2472869C2 |

| КОНТАКТОР, УСТОЙЧИВЫЙ К ВОЗДЕЙСТВИЮ ЭЛЕКТРИЧЕСКОЙ ДУГИ | 2010 |

|

RU2451359C2 |

| СИЛОВОЙ ВЫКЛЮЧАТЕЛЬ | 1997 |

|

RU2189656C2 |

| СИСТЕМА КОММУТАЦИИ | 2012 |

|

RU2570169C1 |

| Вакуумная дугогасительная камера | 1981 |

|

SU949732A1 |

| ВАКУУМНАЯ КАМЕРА ВЫКЛЮЧАТЕЛЯ | 2006 |

|

RU2400854C2 |

| СРЕДНЕВОЛЬТНОЕ РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО С СИСТЕМОЙ КОРОТКОГО ЗАМЫКАНИЯ | 2008 |

|

RU2474906C2 |

Авторы

Даты

1982-10-30—Публикация

1978-05-25—Подача