В основу изобретения положен тот факт/ что при непрерывном добавлении к раствору гидролизуемой соли раствора щелочи происходит полимеризация гидроксоионов и необратимое образование осадка, особенно в месте контакта с раствором щелочи. Введени щелочи в две стадии с выдержкам)-г1 после каждой стадии обеспечивает получение раствора гидроксокомплексов с высокой степенью замещения аниона, которые обладают высокой ад.сорбционной способностью на поверхности частиц двуокиси титана. Выдержка раствора способствует деполимеризации полиионов и образованию кинетически устойчивой системы, в которой можно повышать рН, увеличивая степень гидролиза ионов металла

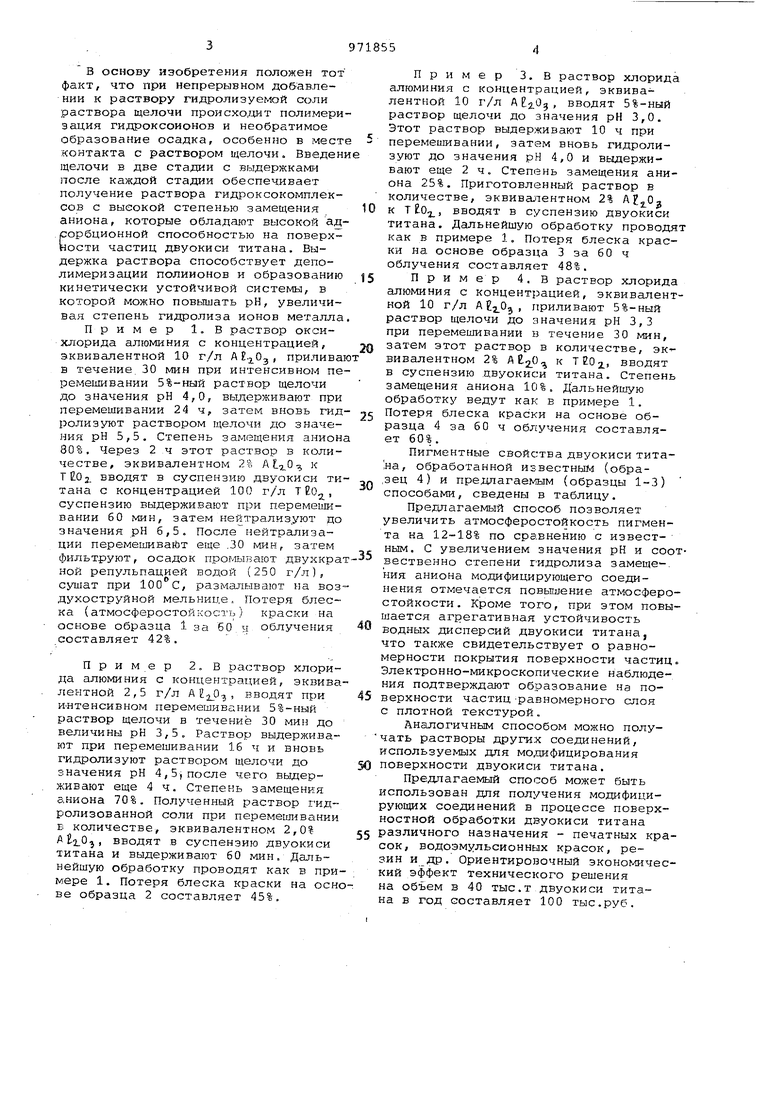

Пример 1. В раствор оксихлорида алюминия с концентрацией, эквивалентной 10 г/л А , прилива в течение 30 мин при интенсивном перемешивании 5%-ный раствор щелочи до значения рН 4,0, выдерживают при перемешивании 24 ч, затем вновь гид роли3уют раствором щелочи до значения рН 5,5, Степень замещения анион 80%. Через 2 ч этот раствор в количестве, эквивалентном 2% А 1,0з ТЙОз. вводят в суспензию двуокиси титана с концентрацией 100 г/л Т E0,j, суспензию выдерживают при перемешивании 60 мин, затем нейтрализуют до значения рН 6,5. После нейтрализации перемешивает еще .30 мин, затем фильтруют, осадок промывают двухкра ной репульпацией водой (250 г/л), сушат при , размалывают на воз духоструйной мельнице. Потеря блеска (атмосферостойкость) краски на основе образца 1 за 60 н облучения составляет 42%.

Пример 2. В раствор хлорида алюминия с концентрацией, эквивалентной 2,5 г/л А вводят при и-нтенсивном перемешивании 5%-ный раствор щелочи в течение 30 мин до величины рН 3,5. Раствор выдерживают при перемешивании 16 ч и вновь гидролизуют раствором щелочи до значения рН 4,5;после чего выдерживают еще 4 ч. Степень замещения аниона 70%. Полученный раствор гидролизованной соли при перемешивсшии в количестве, эквивалентном 2,0 , вводят в суспензию двуокиси титана и выдерживают 60 мин. Дешьнейшую обработку проводят как в примере 1. Потеря блеска краски на оснве образца 2 составляет 45%,

Пример 3. В раствор хлорида алюминия с концентрацией, эквивалентной 10 г/л , вводят 5%-ный раствор щелочи до значения рН 3,0. Этот раствор выдерживают 10 ч при перемешивании, затем вновь гидролизуют до значения рН 4,0 и выдерживают еще 2 ч. Степень замещения аниона 25%. Приготовленный раствор в количестве, эквивалентном 2% , к ТЕО, вводят в суспензию двуокиси титана. Дальнейшую обработку проводя как в примере 1, Потеря блеска краски на основе образца 3 за 60 ч облучения составляет 48%.

Пример 4. В раствор хлорида алюминия с концентрацией, эквивалентной 10 г/л .05 приливают 5%-ный раствор щелочи до значения рН 3,3 при перемешивании в течение 30 мин, затем этот раствор в количестве, эк вивалентном 2% АЕ., к TEOj, вводят в суспензию двуокиси титана. Степень замещения аниона 10%, Дальнейшую обработку ведут как в примере 1. Потеря блеска краски на основе образца 4 за 60 ч облучения составляет 60%.

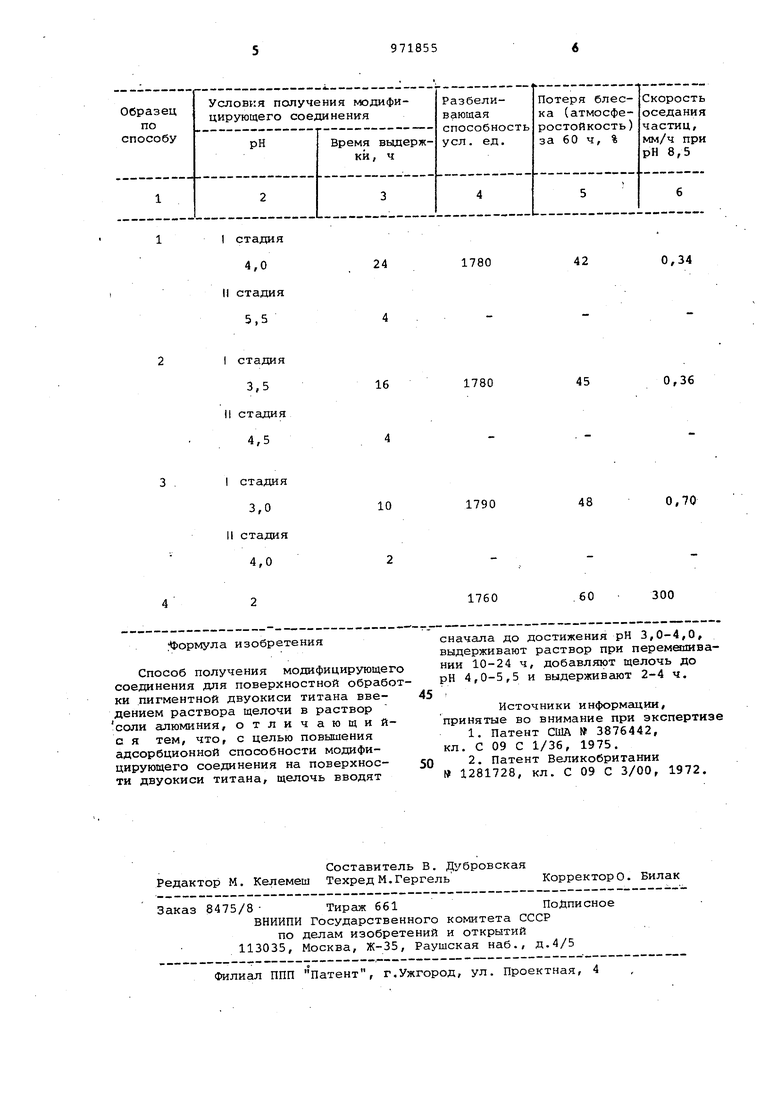

Пигментные свойства двуокиси тита на, обработанной известным (обра,зец 4) и предлагаемым {образцы 1-3) способами, сведены в таблицу.

Предлагаемый способ позволяет увеличить атмосферостойкость пигмента на 12-18% по сравнению с известным. С увеличением значения рН и соовественно степени гидролиза замеще-. НИН аниона модифицирующего соединения отмечается повышение атмосферостойкости. Кроме того, при этом повышается агрегативная устойчивость водных дисперсий двуокиси титана, что также свидетельствует о равномерности покрытия поверхности частиц Электронно-микроскопические наблюдения подтверждают образование на поверхности частиц Равномерного слоя с плотной текстурой.

Аналогичным способом можно получать растворы других соединений, используемых для мо,цифицирования поверхности двуокиси титана.

Предлагаемый способ может быть использован для получения модифицирующих соединений в процессе поверхностной обработки двуокиси титана различного назначения - печатных красок, водоэмульсионных красок, резин . Ориентировочный экономический эффект технического решения на объем в 40 тыс.т двуокиси титана в год составляет 100 тыс.руб. 1)Ормула изобретения Способ получения модифицирующег соединения для поверхностной обрабо ки пигментной двуокиси титана введением раствора щелочи в раствор соли алюминия, отличающи йс я тем, что, с целью повышения адсорбционной способности модифицирующего соединения на поверхности двуокиси титана, щелочь вводят сначала до достижения рН 3,0-4,0, выдерживают раствор при перемидивании 10-24 ч, добавляют щелочь до рН 4,0-5,5 и выдерживают 2-4 ч. Источники информсщии, принятые во внимание при экспертизе 1.Патент США 3876442, кл. С 09 С 1/36, 1975. 2.Патент Великобритании 1281728, кл. С 09 С 3/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования пигментной двуокиси титана | 1980 |

|

SU994524A1 |

| Способ поверхностной обработки пигментного диоксида титана | 1982 |

|

SU1084249A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПИГМЕНТНОГО ДИОКСИДА ТИТАНА | 2006 |

|

RU2333923C1 |

| Способ поверхностной обработки пигментной двуокиси титана | 1979 |

|

SU854966A1 |

| Способ получения титанового пигмента с алюмосиликатным покрытием | 1976 |

|

SU688136A3 |

| Способ получения двуокиси титана | 1985 |

|

SU1421697A1 |

| Способ поверхностной обработки пигментной двуокиси титана рутильной модификации | 1981 |

|

SU975576A1 |

| Способ поверхностной обработки диоксида титана | 1988 |

|

SU1583430A2 |

| Способ получения наполнителя на основе алюмосиликата натрия | 1983 |

|

SU1096213A1 |

| Состав цветного пигмента-наполнителя с жемчужным блеском | 1989 |

|

SU1682368A1 |

Авторы

Даты

1982-11-07—Публикация

1981-03-18—Подача