;54) ГЛУБИННЫЙ ПРОБООТБОРНИК

| название | год | авторы | номер документа |

|---|---|---|---|

| Пробоотборник для испытателя пластов | 1980 |

|

SU901490A1 |

| Пробоотборник-пластоиспытатель | 1990 |

|

SU1786251A1 |

| Устройство для отбора пробы воды из подледных водоемов | 2016 |

|

RU2645539C1 |

| Пробоотборник для испытателя пластов | 1974 |

|

SU735757A1 |

| Глубинный пробоотборник | 1980 |

|

SU883381A1 |

| Пробоотборник для испытателя пластов | 1988 |

|

SU1633108A1 |

| Глубинный пробоотборник | 1978 |

|

SU765502A1 |

| Пластоиспытатель | 1990 |

|

SU1802108A1 |

| Скважинный пробоотборник | 1980 |

|

SU945405A1 |

| УСТРОЙСТВО, СИСТЕМА И СПОСОБ ДЛЯ ОТБОРА ПРОБ ПЛАСТОВОЙ СРЕДЫ | 2012 |

|

RU2601344C2 |

Изобретение относится к нефтяной промышленности, в частности к технике, применяемой для исследования пластов, вскрытых скважиной.

Известны устройства для отбора проб жидкости в нефтедобыче и при испытании пластов, например пробоотборник ПТИ-1, СМП-500 1.

Недостатки таких пробоотборников - необходимость связи с основным клапаном пластоиспытателя для приведения пробоотборника в действие, отсутствие возможности использования для испытания нескольких объектов за один рейс пластоиспытателя в скважинах с повышенной температурой (более 100°С).

В других конструкциях, например в многокамерном пробоотборнике, предусмотрен отбор нескольких проб 2.

Однако радиальное размещение ограничивает количество камер, а наличие большого количества резиновых уплотнительных колец как в самом пробоотборнике, так и в клапане ЭПКМ2-146, с которым пробоотборник связан, не поэводяют использовать его в условиях повышенных температур.

отсутствует контроль за герметич ностью камер.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является глубинный пробоотборник, включающий полый корпус с установленными в нем пробоотборными камерами (в виде баллонов) с впускными и запорными клапанами

10 и механизмами открытия впускных клапанов, пробоотборные камеры на внешней стороне имеют узел стыковки, выполненный с конической нижней частью, и расположены по оси корпуса

15 друг над другом, впускной клапан каждой камеры выполнен в виде штока с проточкой в верхней части, а механизм открытия впускного клапана в виде шарнирно закрепленных в верх20ней части камеры подпружиненных Еичагов, имеющих конусные захваты для взаимодействия с конической частью выше расположенного баллона и выступы на внутренней поверхности

25 под проточку штока. Верхняя часть баллона между впускным клапаном и запорным образует форкамеру с герметичной крышкой З.

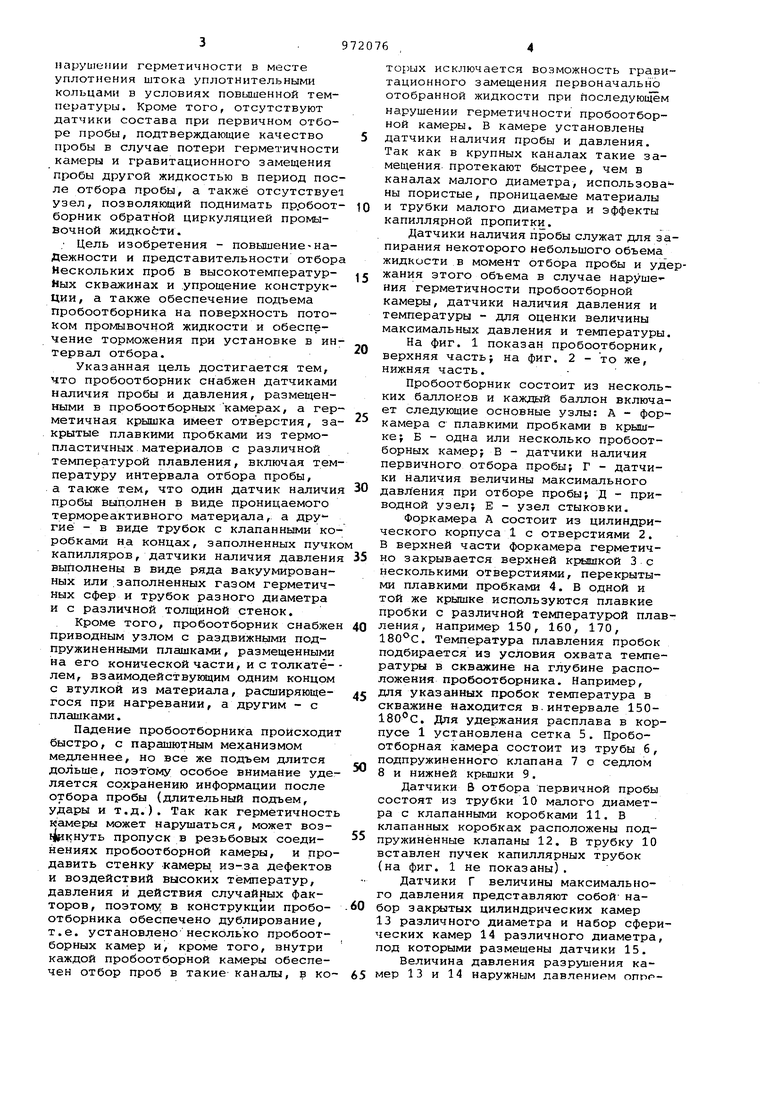

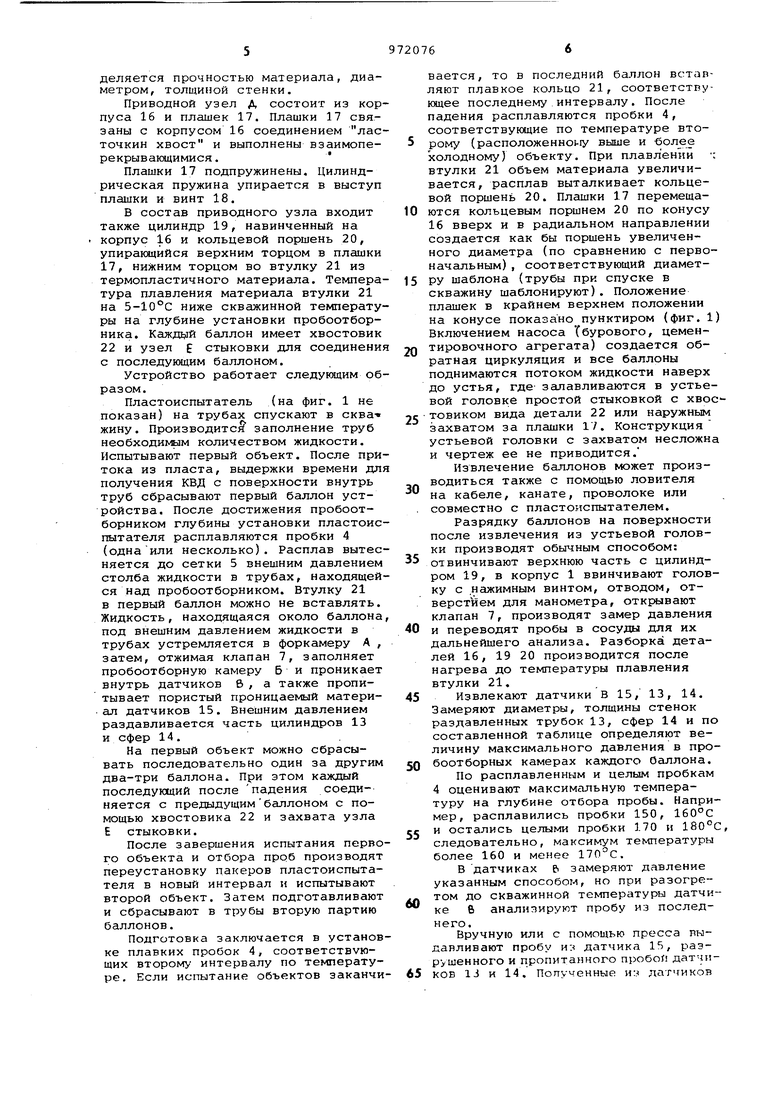

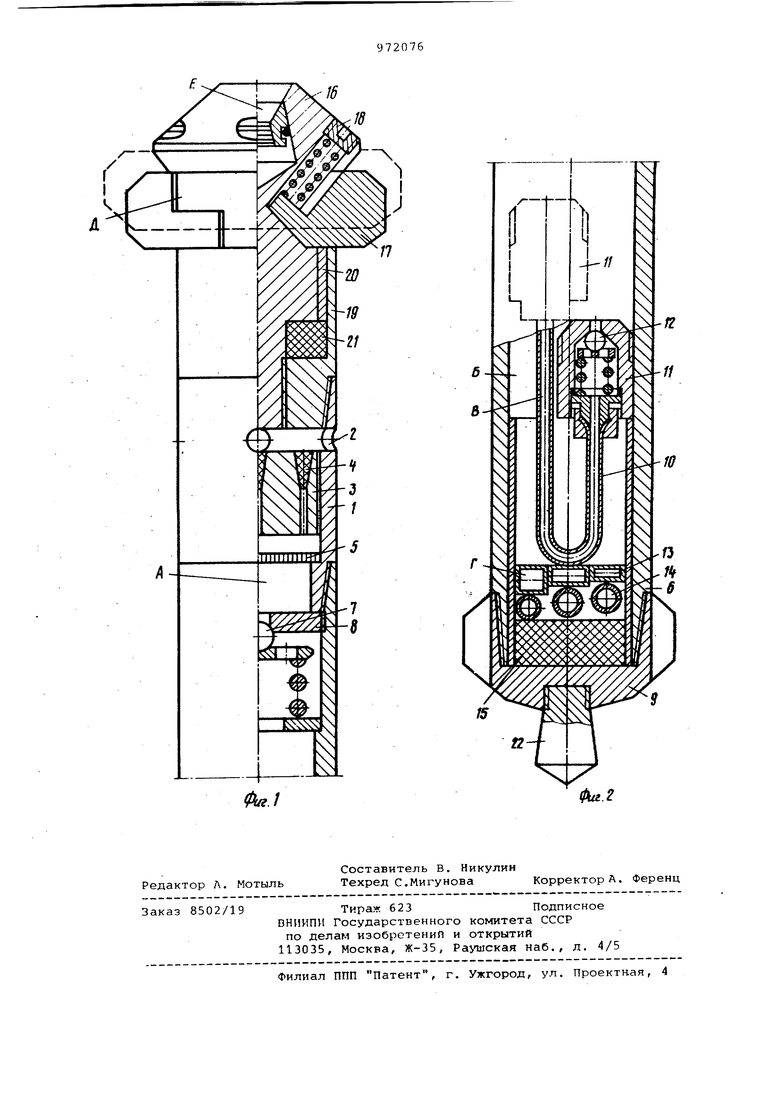

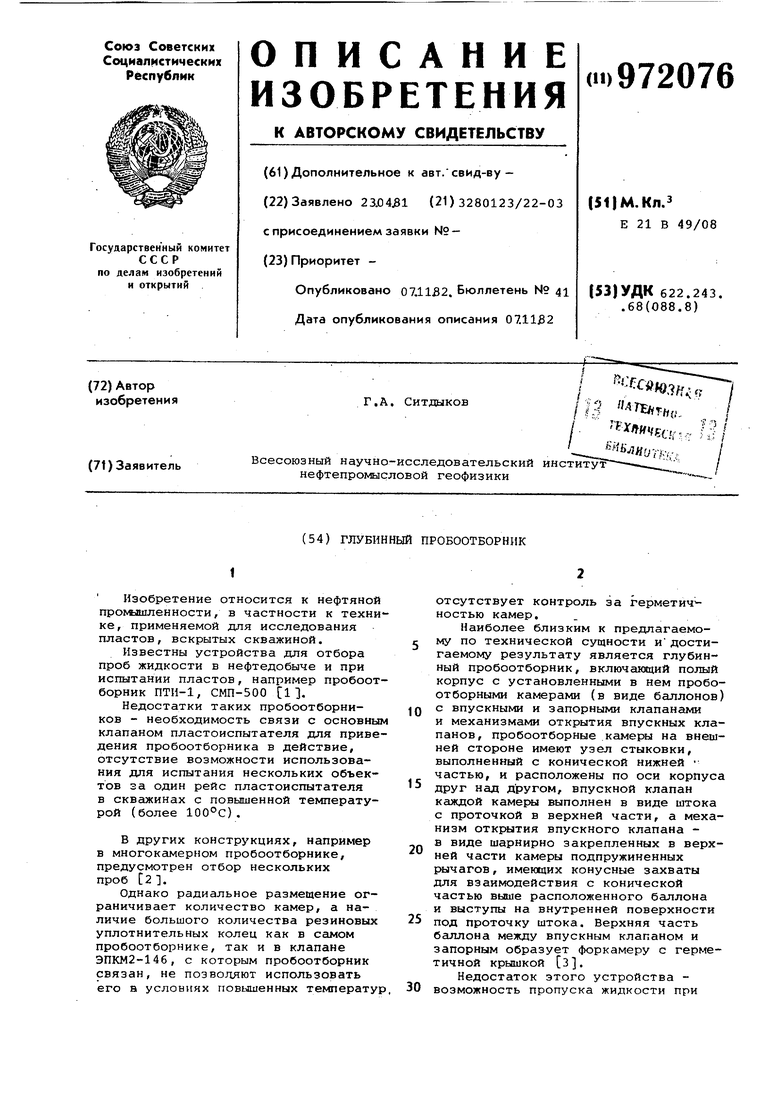

Недостаток этого устройства 30возможность пропуска жидкости при нарушении герметичности в месте уплотнения штока уплотнительными кольцами в условиях повышенной температуры. Кроме того, отсутствуют датчики состава при первичном отборе пробы, подтверждающие качество пробы в случае потери герметичности камеры и гравитационного замещения пробы другой жидкостью в период пос ле отбора пробы, а также отсутствуе узел, позволяющий поднимать пррбоот борник обратной циркуляцией промывочной жидкоЬти. Цель изобретения - повышениеНадежности и представительности отбор Нескольких проб в высокотемпературНых скважинах и упрощение конструкции, а также обеспечение подъема пробоотборника на поверхность потоком проглывочной жидкости и обеспечение торможения при установке в ин тервал отбора. Указанная цель достигается тем, что пробоотборник снабжен датчиками наличия пробы и давления, размещенными в пробоотборных камерах, а гер метичная крышка имеет отверстия, за крытые плавкими пробками из термопластичных материалов с различной температурой плавления, включая тем пературу интервала отбора пробы, а также тем, что один датчик наличи пробы выполнен в виде проницаемого термореактивного материала, а другие - в виде трубок с клапанными ко робками на концах, заполненных пучк капилляров, датчики наличия давлени выполнены в виде ряда вакуумированных или .заполненных газом герметичных сфер и трубок разного диаметра и с различной толщиной стенок. Кроме того, пробоотборник снабже приводным узлом с раздвижными подпружиненными плашками, размещенными на его конической части, и с толкатёлем, взаимодействующим одним концом с втулкой из материала, расширяющегося при нагревании, а другим - с плашками. Падение пробоотборника происходи быстро, с парашютным механизмом медленнее, но все же подъем длится дольше, поэтому особое внимание уде ляется срхранению информации после отбора пробы (длительный подьем, удары и т.д.). Так как герметичност камеры может нарушаться, может воз4ркнуть пропуск в резьбовых соединениях пробоотборной камеры, и про давить стенку камеры, из-за дефектов и воздействий высоких температур, давления и действия случайных факторов, поэтому в конструкции пробоотборника обеспечено дублирование, т.е. установлено несколько пробоотборных камер и, кроме того, внутри каждой пробоотборной камеры обеспечен отбор проб в такие канальа, в ко торых исключается возможность гравитационного замещения первоначально отобранной жидкости при последующем нарушении герметичности пробоотборной камеры. В камере установлены датчики наличия пробы и давления. Так как в крупных каналах такие замещения протекают быстрее, чем в каналах малого диаметра, использованы пористые, проницаемые материалы и трубки малого диаметра и эффекты капиллярной пропитки. Датчики наличия пробы служат для запирания некоторого небольшого объема жидкости в момент отбора пробы и удержания этого объема в случае наруше ния герметичности пробоотборной камеры, датчики наличия давления и температуры - для оценки величины максимальных давления и температуры. На фиг. 1 показан пробоотборник, верхняя часть; на фиг. 2 - то же, нижняя часть. Пробоотборник состоит из нескольких баллонов и каждый баллон включает следующие основные узлы: А - форкамера с плавкими пробками в крышке; Б - одна или несколько пробоотборных камер; В - датчики наличия первичного отбора пробы; Г - датчики наличия величины максимального давления при отборе пробы; Д - приводной узел; Е - узел стыковки. Форкамера А состоит из цилиндрического корпуса 1 с отверстиями 2. В верхней части форкамера герметично закрывается верхней крышкой 3с несколькими отверстиями, перекрытыми плавкими пробками 4. В одной и той же крышке используются плавкие пробки с различной температурой плавления, например 150, 160, 170, 180°С. Температура плавления пробок подбирается из условия охвата температуры в скважине на глубине расположения пробоотборника. Например, для указанных пробок температура в скважине находится в.интервале ISOISO® С. Для удержания расплава в корпусе 1 установлена сетка 5. Пробоотборная камера состоит из трубы б, подпружиненного клапана 7 с седлом 8 и нижней крышки 9. Датчики В отбора первичной пробы состоят из трубки 10 малого диаметра с клапанными коробками 11. В клапанных коробках расположены подпружиненные клапаны 12. В трубку 10 вставлен пучек капиллярных трубок (на фиг. 1 не показаны). Датчики Г величины максимального давления представляют собой набор закрытых цилиндрических камер 13 различного диаметра и набор сферических камер 14 различного диаметра, под которыми размещены датчики 15. Величина давления разруигения камер 13 и 14 наружным давлением ОПРРделяется прочностью материала, диаметром, толщиной стенки.

Приводной узел А состоит из корпуса 16 и плашек 17. Плашки 17 связаны с корпусом 16 соединением ласточкин хвост и выполнены взаимоперекрывающимися .

Плашки 17 подпружинены. Цилиндрическая пружина упирается в выступ плашки и винт 18.

В состав приводного узла входит также цилиндр 19, навинченный на корпус 16 и кольцевой поршень 20, упираквдийся верхним торцом в плашки 17, нижним торцом во втулку 21 из термопластичного материала. Температура плавления материала втулки 21 на 5-10°С ниже скважинной температуры на глубине установки пробоотборника. Каждуй баллон имеет хвостовик 22 и узел Е стыковки для соединени с последующим баллоном.

Устройство работает следующим образом.

Пластоиспытатель (на фиг. 1 не показан) на трубах спускают в сква- жину. Производится заполнение труб необходи1 им количеством жидкости. Испытывают первый объект. После притока из пласта, выдержки времени дл получения КВД с поверхности внутрь труб сбрасывают первый баллон устройства. После достижения пробоотборником глубины установки пластоиспытателя расплавляются пробки 4 (однаили несколько). Расплав вытесняется до сетки 5 внешним давлением столба жидкости в трубах, находящейся над пробоотборником. Втулку 21 в первый баллон можно не вставлять. Жидкость, находящаяся около баллона под внешним давлением жидкости в трубах устремляется в форкамеру А , затем, отжимая клапан 7, заполняет пробоотборную камеру б и проникает внутрь датчиков В, а также пропитывает пористый проницаемый материал датчиков 15. Внешним давлением раздавливается часть цилиндров 13 и сфер 14.

На первый объект можно сбрасывать последовательно один за другим два-три баллона. При этом каждый последующий после падения соединяется с предыдущимбаллоном с помощью хвостовика 22 и захвата узла Е стыковки.

После завершения испытания первого объекта и отбора проб производят переустановку пакеров пластоиспытателя в новый интервал и испытывают второй объект. Затем подготавливают и сбрасывают в трубы вторую партию баллонов.

Подготовка заключается в установке плавких пробок 4, соответствующих второму интервалу по температуре. Если испытание объектов заканчивается, то в последний баллон вставляют плавкое кольцо 21, соответствуквдее последнему интервалу. После падения расплавляются пробки 4, соответствующие по температуре второму (расположенному выше и -более холодному) объекту. При плавлении : втулки 21 объем материала увеличивается, расплав выталкивает кольцевой поршень 20. Плашки 17 перемеща0ются кольцевым поршнем 20 по конусу 16 вверх и в радиальном направлении создается как бы поршень увеличенного диаметра (по сравнению с первоначальным) , соответствующий диаметру шаблона (трубы при спуске в

5 скважину шаблонируют). Положение плашек в крайнем верхнем положении на конусе показано пунктиром (фиг. 1) Включением насоса (бурового, цементировочного агрегата) создается об0ратная циркуляция и все баллоны поднимаются потоком жидкости наверх до устья, где залавливаются в устьевой головке простой стыковкой с хвос-товиком вида детали 22 или наружным

5 захватом за плашки 17. Конструкция устьевой головки с захватом несложна и чертеж ее не приводится.

Извлечение баллонов может производиться также с помощью ловителя

0 на кабеле, канате, проволоке или совместно с пластоиспытателем.

Разрядку баллонов на поверхности после извлечения из устьевой головки производят обычным способом:

5 отвинчивают верхнюю часть с цилиндром 19, в корпус 1 ввинчивают головку с нажимным винтом, отводом, отверстием для манометра, открывают клапан 7, производят замер давления

0 и переводят пробы в сосуды для их дальнейшего анализа. Разборка деталей 16, 19 20 производится после нагрева до температуры плавления втулки 21.

Извлекают датчики В 15, 13, 14.

5 Замеряют диаметры, толщины стенок раздавленных трубок 13, сфер 14 и по составленной таблице определяют величину максимального давления в пробоотборных камерах каждого баллона.

0

По расплавленным и целым пробкам 4 оценивают максимальную температуру на глубине отбора пробы. Например, расплавились пробки 150, 160°С и остались целыми пробки 170 и 180°С,

5 следовательно, максимум температуры более 160 и менее 170°С.

В датчиках ь замеряют давление указанным способом, но при разогретом до скважинной теьтературы датчи0ке 6 анализируют пробу из последнего.

Вручную или с помощью пресса пыдапливают пробу и: датчика 15, разрушенного и пропитанного пробоя датчи5ков 13 и 14. Попученные из датчиков

пробы малого объема сопоставляют с пробой большого объема из пробоотборной камеры 6 . Если пробы различаются, то следует сделать вйвод , что происходит нарушение герметичн9сти камеры Б после отбора пробы больйого объема и проба непредставительна.

Предусматривается также вакуумирование баллонов перед сбрасыванием в трубы.

В режиме парашюта для гашения скрости при падении баллона узел Д рабртает следующим образом.

После сбрасывания баллонов скорость его падения в трубах возр астает, плашки 17, преодолевая сопротивление пружин, перемещаются по конусу 16, перекрывая большую часть сечения труб, зазор между по зшнем и трубой уменьшается, сопротивление воздуха возрастает, возникает торможение, скорость падения баЛлона уменьшается. Это приводит к уменьшению силы сопротивления и пружины возвращают плашки 17 вниз, скорость падения вновь возрастает, что вновь приводит .к перемещению плашек вверх торможению и т.д. Такие циклы повторяются. Удары ПО1МЯНЯ о трубы также способствуют перемещению плашек вверх.

Движение в верхнем участке труб происходит в воздухе, газе, в нижнем - в жидкости, залитой в трубы (воде, глинистом растворе) и полученной из пласта в процессе притока поэтс у скорость посадки баллона сравнительно небольшая.

Технологические схемы проведения работ могут.быть различными.

Один из вариантов описан выше. Устройство может извлекаться на поверхность с помсяцью лебедки каротажного подъемника и т.д.

Экономический эффект от применения пробоотборника складывается из обеспечения технологии испытания нескольких объектов в скважинах с повышенной температурой, уменьшением количества типоразмеров инструмента, так как устройство одного диаметра применяется в широком диапзоне диаметров труб (зё1меняются лишь плашки наружного поршня и центраторы, упрощается конструкция, изготовление, эксплуатация, повышается надежность работы и представительность проб.

Формула изобретения

5 закрытие плавкими пробками из термопластичных материалов с различной температурой плавления, включая температуру интервала отбора пробы.

датчик- наличия пробы выполнен в виде проницаемого термореактивного материала, а другие - в виде трубок с клапанными коробками на концах, 5 заполненных пучком капилляров.

0 газом герметичных сфер и трубок разного диаметра и с различной толщиной стенок.

в интервал отбора, он снабжен приводным узлом с раздвижными подпружиненными -плашками, размещенными на его

0 конической чаети, и с толкателем, вэаимодействуклцим .одним концом с втулкой из материала, расширяющегося при нагревании, а другим - с плашками. .

5 Источники информации,

принятые во внимание при экспертизе

0 с. 86-87;

5 кл. Е 21 В 49/08, 1980 (прототип).

Авторы

Даты

1982-11-07—Публикация

1981-04-23—Подача