Изобретение относится k промышленности строительных материалов, а именно к устройству для подогрева и частичного каль цинирования кускового материала, например известняка, доломита и цементного сырья, выполненного в виде шахтного теплообменника, перед последующей термообработкой во вращающейся печи. Известно устройство для предварительного нагрева кускового материала, содержащее шахтный теплообменник, соединенный газоходом с вращающейся печью 1. Горячие газы проходят через слой материала либо в средней части теплообменника, либо в периферийной зоне. В обоих случаях та часть материала, которая соприкасается с горячими газами, нагревается больше чем, более удаленный материал, что ухудшает эффективность теплообмена и качество обжигаемого материала. Просос газов через материал требует больших затат энергии. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для предварительного подогрева и частичного кальцинирования кускового материала, содержащее вертикальную шихту с загрузочным бункером, в верхней части которой расположен полый отсасыватель, разделяющий поток материала на две параллельные ветви, с патрубками для отвода газов, размещенную в средней части щахты, образующей зону кальцинирования, кольцеобразную вставку с направляющей конической вставкой и задвижками 2. В известном устройстве задвижки во время эксплуатации попеременно вводятся с помощью тяг в материал, что требует больших усилий из-за высоких температур газов, в связи с чем они должны быть массивными и выполняться из легированной стали. Массивная керамическая вставка также усложняет устройство. В процессе термообработки невозможно осуществить контроль за работой задвижек. Цель изобретения - упрощение конструкции, повыщение эффективности теплообмена и осуществление контроля за его работой. Поставленная цель достигается тем, что в устройстве для подогрева и частичного кальцинирования кускового материала, содержащем вертикальную шахту с загрузочным

бункером, в верхней части которой расположен полый отсасыватель, разделяющий поток материал на две параллельные ветви, с патрубками для отвода газов, размещенную в средней части щахты, образующей зону кальцинирования, кольцеобразную вставку с направляющей конической вставкой и задвижками, кольцеобразная вставка выполнена полой с образованием в ее полости центрального дымохода.

На наружной поверхности кольцеобразной вставки выполнены выступы, на которых размещены задвижки.

На внешней поверхности задвижек смонтированы уплотняющие элементы, на которых установлена направляющая коничес1 ая вставка.

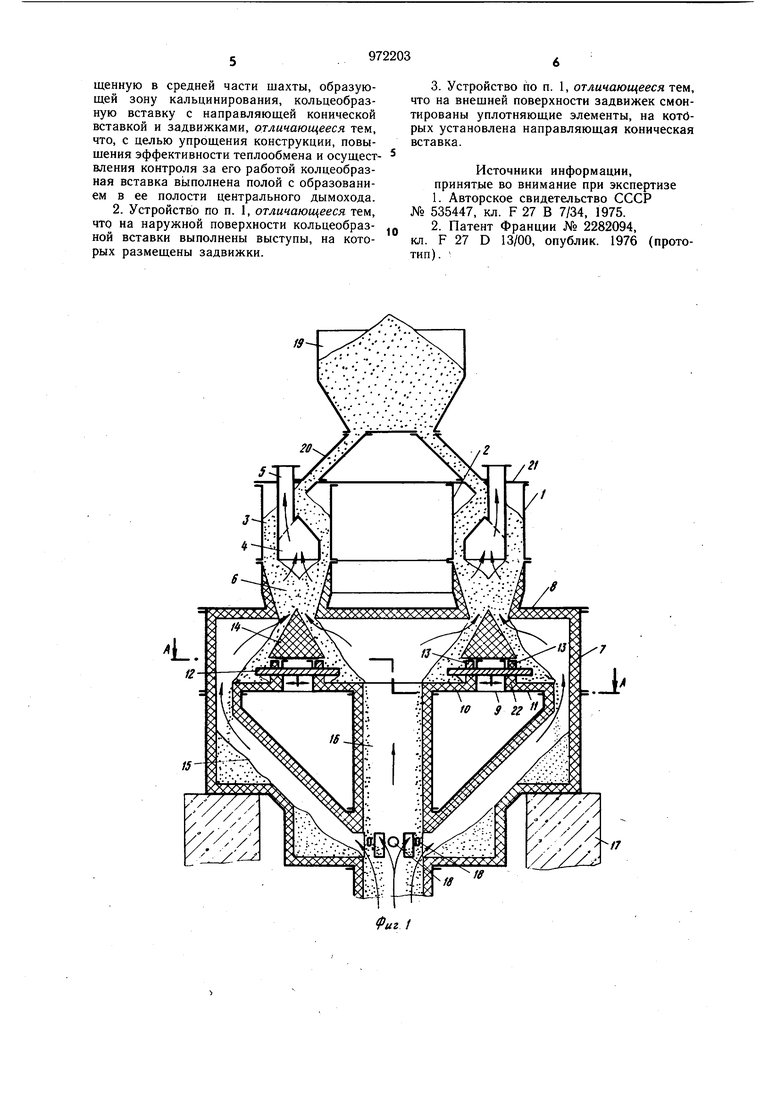

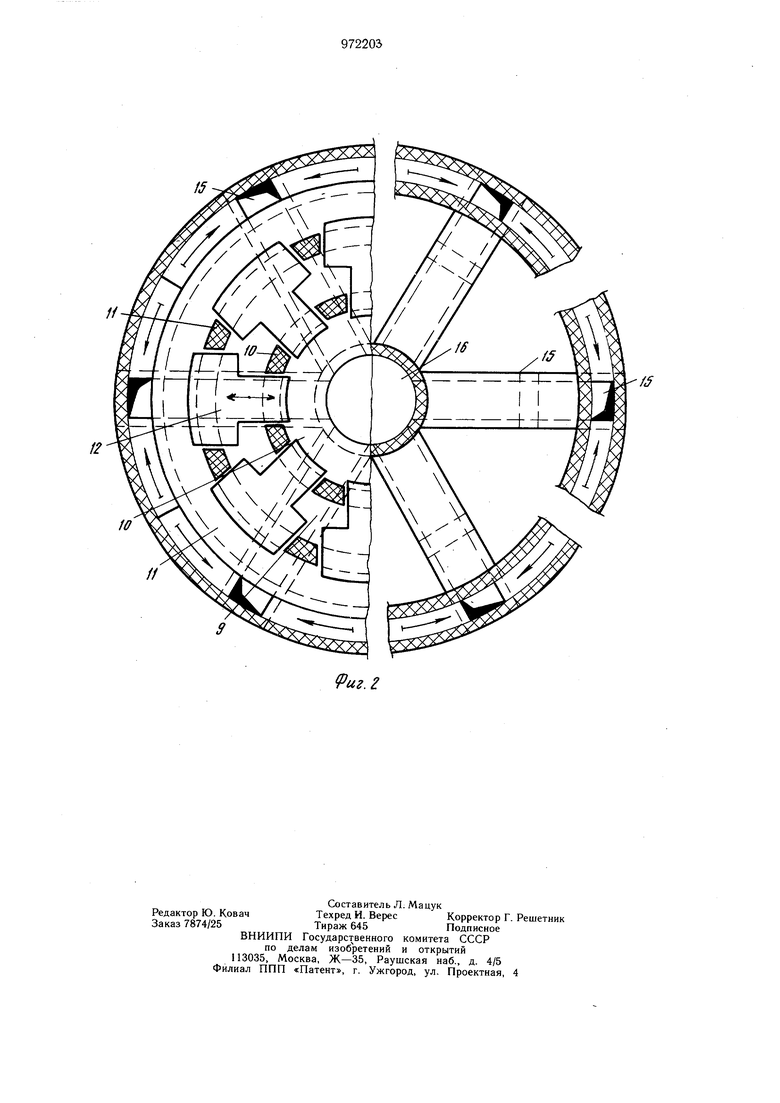

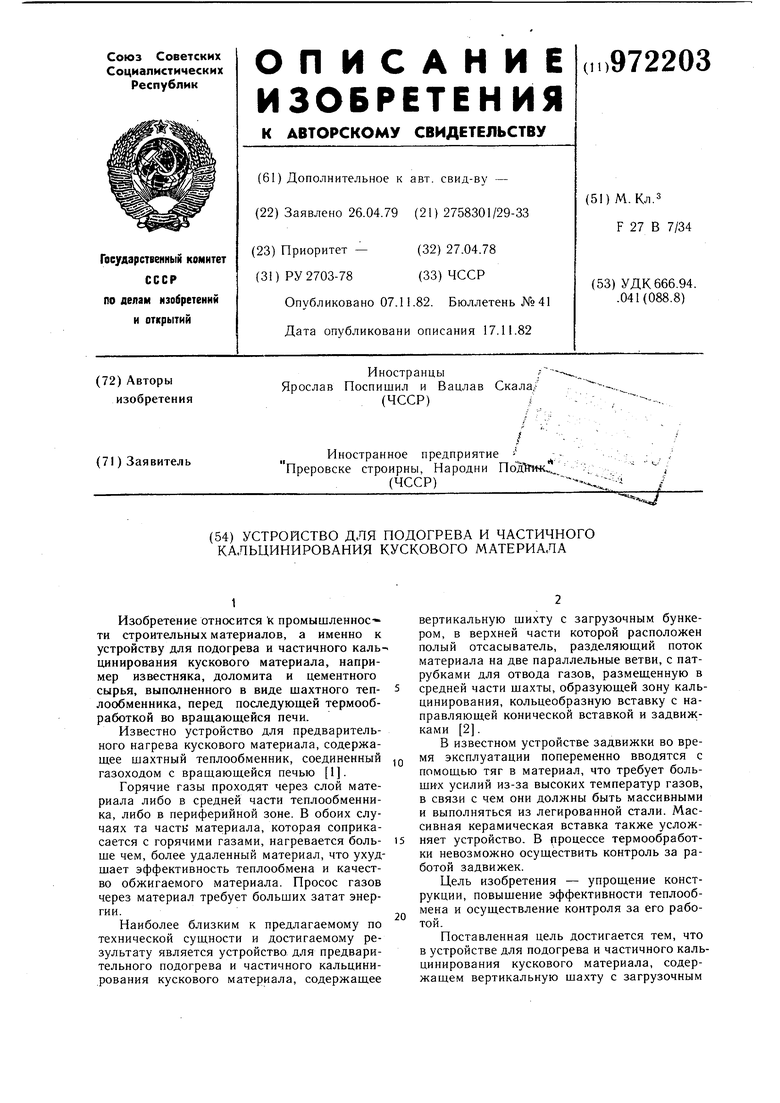

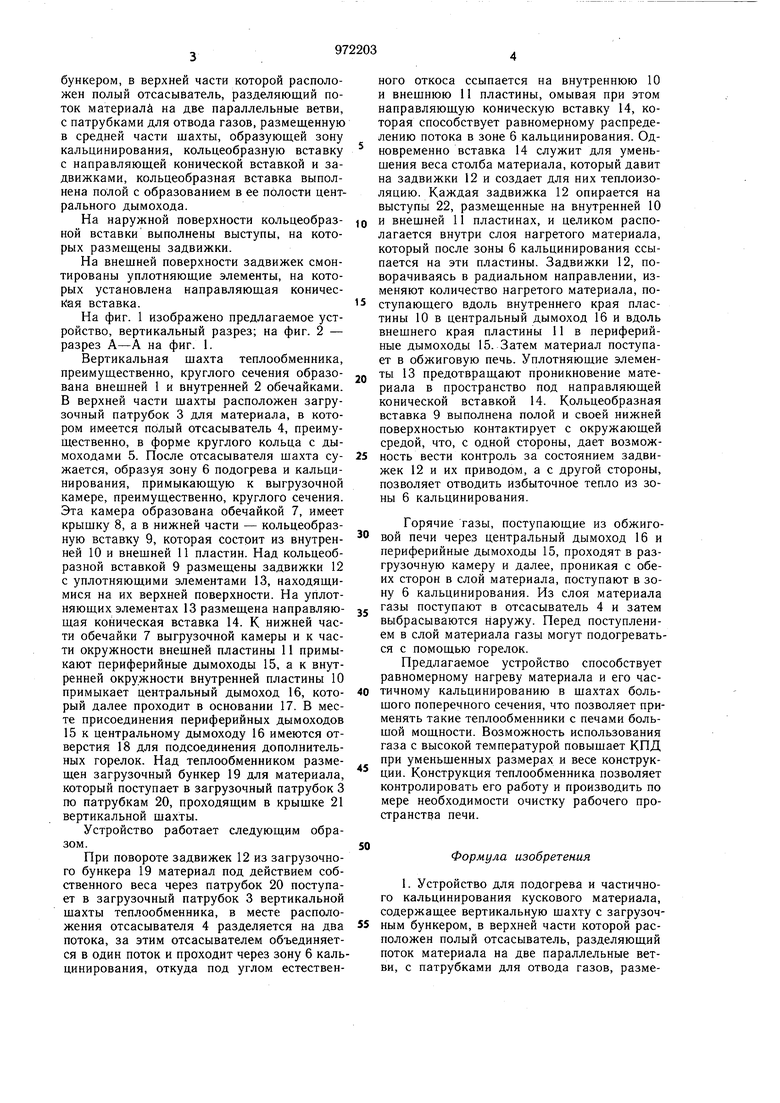

На фиг. 1 изображено предлагаемое устройство, вертикальный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Вертикальная шахта теплообменника, преимущественно, круглого сечения образована внешней 1 и внутренней 2 обечайками. В верхней части шахты расположен загрузочный патрубок 3 для материала, в котором имеется полый отсасыватель 4, преимущественно, в форме круглого кольца с дымоходами 5. После отсасывателя шахта сужается, образуя зону 6 подогрева и кальцинирования, примыкающую к выгрузочной камере, преимущественно, круглого сечения. Эта камера образована обечайкой 7, имеет крышку 8, а в нижней части - кольцеобразную вставку 9, которая состоит из внутренней 10 и внешней 11 пластин. Над кольцеобразной вставкой 9 размещены задвижки 12 с уплотняющими элементами 13, находящимися на их верхней поверхности. На уплотняющих элементах 13 размещена направляющая коническая вставка 14. К нижней части обечайки 7 выгрузочной камеры и к части окружности внешней пластины 11 примыкают периферийные дымоходы 15, а к внутренней окружности внутренней пластины 10 примыкает центральный дымоход 16, который далее проходит в основании 17. В месте присоединения периферийных дымоходов 15 к центральному дымоходу 16 имеются отверстия 18 для подсоединения дополнительных горелок. Над теплообменником размещен загрузочный бункер 19 для материала, который поступает в загрузочный патрубок 3 по патрубкам 20, проходящим в крыщке 21 вертикальной щахты.

Устройство работает следующим образом.

При повороте задвижек 12 из загрузочного бункера 19 материал под действием собственного веса через патрубок 20 поступает в загрузочный патрубок 3 вертикальной шахты теплообменника, в месте расположения отсасывателя 4 разделяется на два потока, за этим отсасывателем объединяется в один поток и проходит через зону 6 кальцинирования, откуда под углом естественного откоса ссыпается на внутреннюю 10 и внешнюю 11 пластины, омывая при этом направляюшую коническую вставку 14, которая способствует равномерному распределению потока в зоне 6 кальцинирования. Одновременно вставка 14 служит для уменьшения веса столба материала, который давит на задвижки 12 и создает для них теплоизоляцию. Каждая задвижка 12 опирается на выступы 22, размещенные на внутренней 10

и внешней 11 пластинах, и целиком располагается внутри слоя нагретого материала, который после зоны 6 кальцинирования ссыпается на эти пластины. Задвижки 12, поворачиваясь в радиальном направлении, изменяют количество нагретого материала, поступающего вдоль внутреннего края пластины 10 в центральный дымоход 16 и вдоль внешнего края пластины 11 в периферийные дымоходы 15. Затем материал поступает в обжиговую печь. Уплотняющие элементы 13 предотврашают проникновение материала в пространство под направляющей конической вставкой 14. Кольцеобразная вставка 9 выполнена полой и своей нижней поверхностью контактирует с окружающей средой, что, с одной стороны, дает возможность вести контроль за состоянием задвижек 12 и их приводом, а с другой стороны, позволяет отводить избыточное тепло из зоны 6 кальцинирования.

Горячие газы, поступающие из обжиговой печи через центральный дымоход 16 и периферийные дымоходы 15, проходят в разгрузочную камеру и далее, проникая с обеих сторон в слой материала, поступают в зону 6 кальцинирования. Из слоя материала

газы поступают в отсасыватель 4 и затем выбрасываются наружу. Перед поступлением в слой материала газы могут подогреваться с помощью горелок.

Предлагаемое устройство способствует равномерному нагреву материала и его частичному кальцинированию в шахтах большого поперечного сечения, что позволяет применять такие теплообменники с печами большой мощности. Возможность использования газа с высокой температурой повышает КПД при уменьшенных размерах и весе конструкции. Конструкция теплообменника позволяет контролировать его работу и производить по мере необходимости очистку рабочего пространства печи.

Формула изобретения

1. Устройство для подогрева и частичного кальцинирования кускового материала, содержащее вертикальную шахту с загрузочным бункером, в верхней части которой расположен полый отсасыватель, разделяющий поток материала на две параллельные ветви, с патрубками для отвода газов, размещенную в средней части шахты, образующей зону кальцинирования, кольцеобразную вставку с направляющей конической вставкой и задвижками, отличающееся тем, что, с целью упрощения конструкции, повышения эффективности теплообмена и осуществления контроля за его работой колцеобразная вставка выполнена полой с образованием в ее полости центрального дымохода. 2. Устройство по п. 1, отличающееся тем, что на наружной поверхности кольцеобразной вставки выполнены выступы, на которых размещены задвижки.

3. Устройство по п. 1, отличающееся тем, что на внешней поверхности задвижек смонтированы уплотняющие элементы, на котбрых установлена направляющая коническая вставка.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 535447, кл. F 27 В 7/34, 1975.

2.Патент Франции № 2282094,

кл. F 27 D 13/00, опублик. 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНЫЙ ПОДОГРЕВАТЕЛЬ КУСКОВОГО МАТЕРИАЛА | 2014 |

|

RU2568806C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ КУСКОВЫХ МАТЕРИАЛОВ В ПРОТИВОТОЧНОЙ ШАХТНОЙ ПЕЧИ | 2008 |

|

RU2373162C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ НА ТВЕРДОМ ТОПЛИВЕ | 2018 |

|

RU2737795C1 |

| Шахтная печь для термической обработки материалов газом | 1988 |

|

SU1732816A3 |

| Шахтная печь для обжига кусковых материалов | 2016 |

|

RU2652608C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2009 |

|

RU2425312C2 |

| Способ плавки кускового материала в шахтной печи и газовая вагранка для его осуществления | 1986 |

|

SU1474418A1 |

| СПОСОБ ПОДОГРЕВА ЗАГРУЖАЕМОГО МАТЕРИАЛА В ПЛАВИЛЬНОЙ УСТАНОВКЕ, А ТАКЖЕ ПОДОГРЕВАТЕЛЬ ЗАГРУЖАЕМОГО МАТЕРИАЛА И ПЛАВИЛЬНАЯ УСТАНОВКА | 2011 |

|

RU2576973C2 |

| Печь для бани | 2022 |

|

RU2793512C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ПУСКОВОГО МИНЕРАЛЬНОГО МАТЕРИАЛА | 1993 |

|

RU2101636C1 |

/9

П

иг.г

Авторы

Даты

1982-11-07—Публикация

1979-04-26—Подача