Изобретение относится к шахтной печи для обжига минерального материала, в частности мелкопускового известняка, прямоточно-регенеративным методом.

Шахтная печь такого типа соответствует известной конструкции типа "МЭРЦ". Круглое сечение таких шахт необходимо для обеспечения достаточной степени равномерности распределения тепла по всему сечению шахты, если печь рассчитана на большую пропускную способность, недостижимую в случае шахты прямоугольного сечения. Кроме того, хорошему распределению тепла способствует общий окружающий канал, который обеспечивает равномерный отвод отходящих газов из зоны обжига и их равномерный подвод в соседнюю шахту. Однако наличие канала требует увеличения диаметра шахтной полости в верхнем участке зоны охлаждения по сравнению с диаметром той части зоны охлаждения, которая расположена над ним. В результате этого образуется конусообразное сужение в направлении к донному отверстию шахты, обычно усиленное для нижних выходных отверстий шахты, бункера и т.п.

Для равномерного распределения тепла и предотвращения зарастания в зоне каналов необходимо ограничение нижнего предела величины кусков обжигаемого материала: для обеспечения удовлетворительного качества обожженного материала рекомендуемый размер кусков должен лежать в пределах от 30 до 150 мм. Материал, крупность кусков которого меньше 30 мм, необходимо отделять и обрабатывать другим способом, например, в более дорогих вращающихся печах, работающих с более низким термическим КПД. Известна шахтная печь, пригодная для обжига материала с минимальной величиной зерен 10 мм, однако ей присущи конструктивные недостатки, которые препятствуют реализации такой печи [1]

Наиболее близким уровнем техники представляется техническое решение, в котором описана шахтная печь для обжига кускового минерального материала, в частности мелкокускового известняка, содержащая по меньшей мере две оборудованные загрузочными устройствами цилиндрические шахты, в каждой из которых по высоте расположены зоны подогрева, обжига и охлаждения, при этом шахты на участке перехода от зон обжига к зоне охлаждения сообщены соединительным каналом для проходящих в периодически меняющемся направлении отходящих газов, а в зоне охлаждения донные отверстия шахт перекрыты разгрузочными устройствами [2]

В основу изобретения положены задача создания шахтной печи, которая без уменьшения производительности и существенного снижения качества готового продукта была бы пригодна для обжига материала со значительно меньшей величиной зерен, например, от 10 до 30 мм, за счет чего отпала бы необходимость обработки такого материала во вращательных печах.

Поставленная задача решается тем, что в шахтной печи для обжига кускового минерального материала, в частности мелкокускового известняка, содержащей по меньшей мере две оборудованные загрузочными устройствами цилиндрические шахты, в каждой из которых по высоте расположены зоны подогрева, обжига и охлаждения, причем шахты на участке перехода от зон обжига к зоне охлаждения сообщены соединительным каналом для проходящих в периодически меняющемся направлении отходящих газов, а в зоне охлаждения донные отверстия шахт перекрыты разгрузочными устройствами, согласно изобретению шахты на участке перехода от зоны обжига к зоне охлаждения окружены общим каналом, сообщенным с полостями шахт, причем внутренние стенки шахт в зоне охлаждения выполнены вертикальными или с уклоном не более 4o.

Корпус печи в зоне охлаждения может быть выполнен цилиндрическим.

Кроме того, печь согласно изобретению может быть снабжена установленным под загрузочным устройством внутри каждой из шахт распределительным приспособлением.

Предпочтительно также корпус печи, имеющий цилиндрическую форму в зоне охлаждения, на участке перехода от зоны обжига к зоне охлаждения выполнить с уступом.

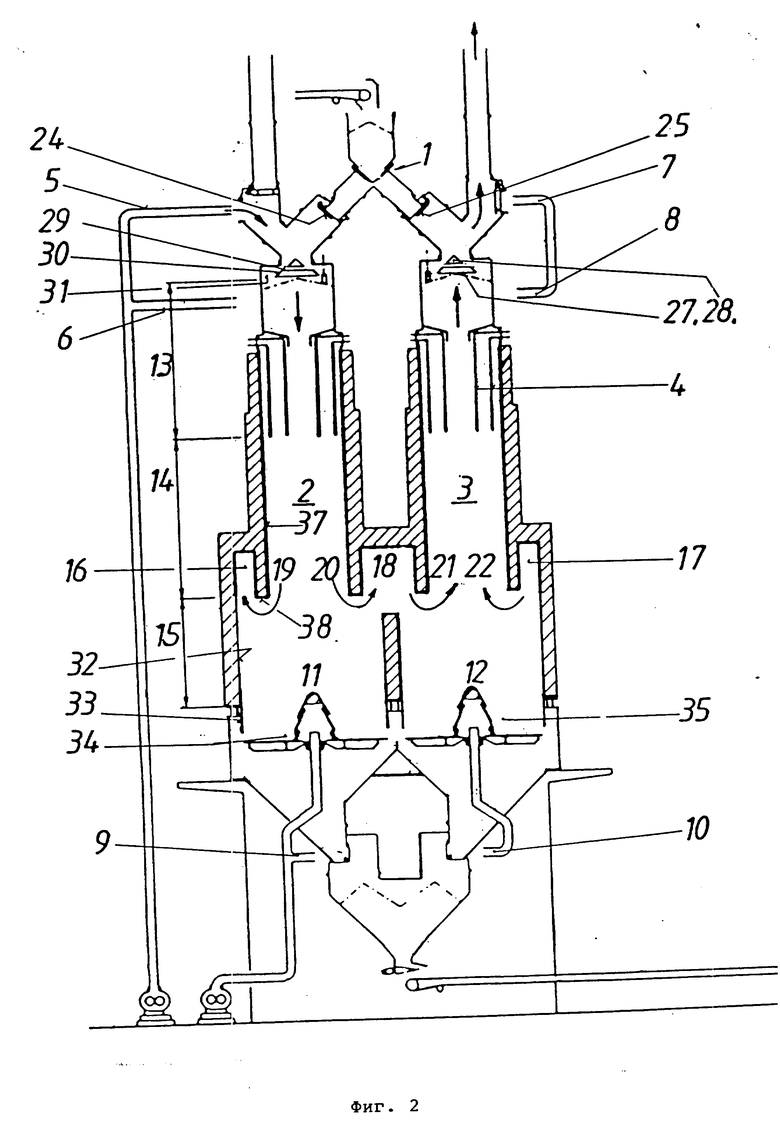

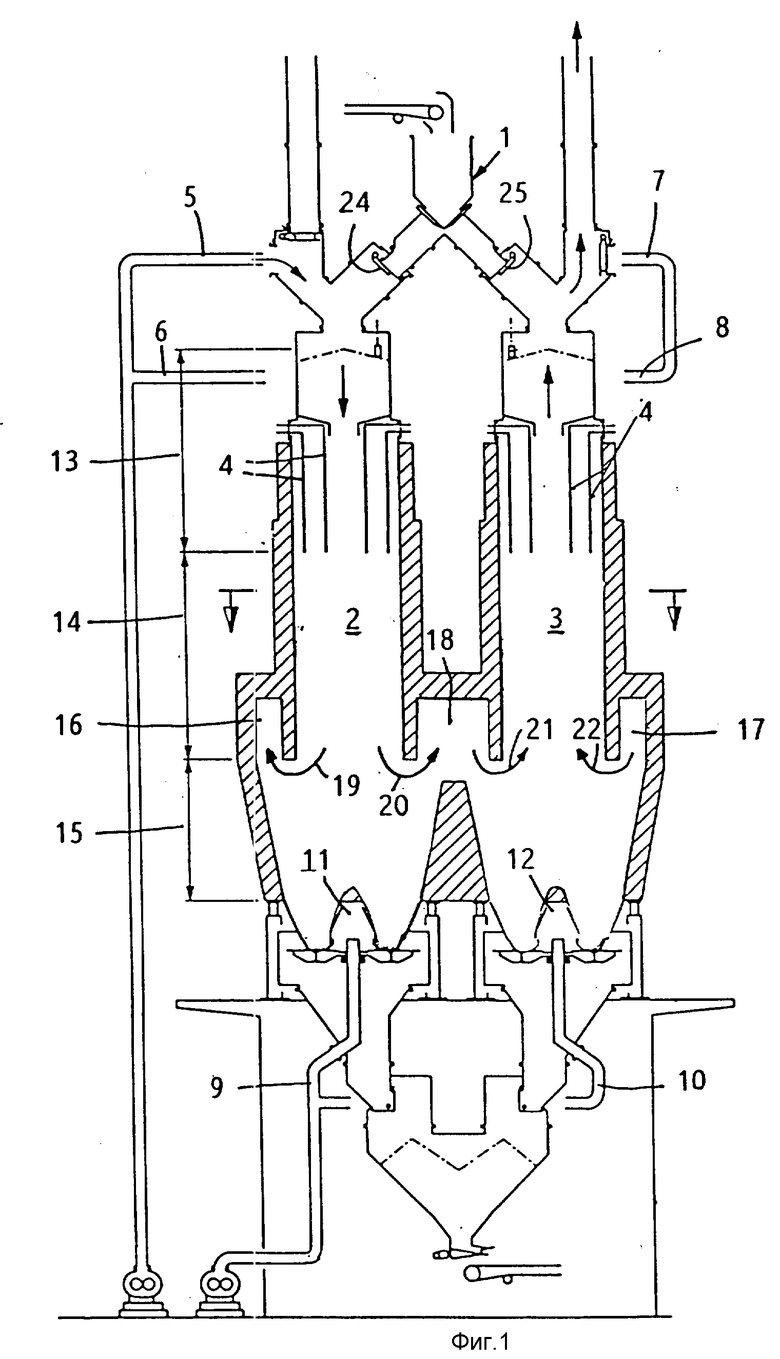

На фиг. 1 показана прямоточно-регенеративная печь для обжига известняка, известная из проспекта заявителя. Такие печи получили широкое распространение и известны специалистам как печи фирмы "Мэрц"; на фиг. 2 схема печи согласно изобретению.

Материал, загружаемый с помощью загрузочного устройства 1 попеременно в шахты 2 и 3, обжигается в обеих шахтах с интервалом в 12-15 мин, так как подача топлива через форсунки 4 и подвод воздуха по трубам 5-8 производится периодически только к одной из шахт 2 или 3. Снизу в шахты 2 и 3 по трубопроводам 9 и 10 с помощью распределительных конусов 11 и 12 непрерывно поступает холодный воздух. Таким образом материал проходит в шахтах через верхнюю зону 13 предварительного нагрева, среднюю зону 14 обжига и нижнюю зону 15 охлаждения.

Отходящие газы из зоны обжига 14 поступают в окружающий каждую из шахт 2 и 3 кольцевой канал, а соединение 18 между обоими кольцевыми каналами 16 и 17 обеспечивает перетекание в кольцевой канал 17 или 16 соответствующей шахты 3 или 2. Стрелки 19-22 обозначают направления потоков: в левой шахте 2 происходит сгорание топлива, а в правой шахте 3 загружаемый материал нагревается поднимающимися вверх отходящими газами.

Загрузка шахт 2 и 3 предпочтительно осуществляется попеременно во время переключения отопления путем открытия соответствующей заслонки 24 или 25 загрузочного устройства 1.

Для более оптимального распределения крупного и мелкого загружаемого материала в рассматриваемой печи, пример выполнения которой показан на фиг. 2, под загрузочным устройством 1 внутри каждой из шахт 2 и 3 предусмотрен составной распределительный конус 27, который занимает значительную часть поперечного сечения шахты. Верхняя, т.е. центральная часть 28 распределительного конуса 27 может быть откинута в сторону. При таком, откинутом положении регулируемой части 28 конуса материал, загружаемый всегда по центру, попадает через центральное отверстие 29 в нижней части 30 конуса в центральную зону шахты 2 или 3, в то время как при центральном положении верхней части 28 над центральным отверстием 29 загружаемый материал с помощью обеих частей 28 и 30 конуса направляется в радиальном направлении к периферии и через щель 31 между конусом 27 и шахтной стенкой попадает в периферийную зону шахтного пространства. Улучшение перемешивания затем обеспечивается при медленном опускании загруженного материала через зону обжига в шахтах 2 и 3.

Диаметр шахт 2 и 3 в зоне обжига составляет, например, 3,5 м.

Шахты 2 и 3 рассматриваемой печи имеют в зоне охлаждения 15 стенки, внутренняя поверхность 32 которых до края 33 донного отверстия 35, перекрытого разгрузочным столом, проходит вертикально, т.е. в виде цилиндра. В начале зоны охлаждения 15 эта цилиндрическая или наклоненная внутрь менее, чем на 4o поверхность 32 стенки смещена наружу по отношению к внутренней поверхности 37 в зоне обжига с увеличением диаметра, в результате чего образуется внутренний буртик 38. Этот буртик обтекается отходящими газами на их пути в кольцевой канал 16 в направлении стрелок 19, 20 по траектории при очень высоких температурах.

На этом участке потока отходящих газов, т.е. на участке входа в кольцевой канал 16, зарастание поперечного сечения шахты, вызываемое прежде всего мелкозернистым загружаемым материалом, приводило к особенно отрицательным последствиям, так как на этом участке имело место сужение канала для потока отходящих газов. Зарастание необходимого проходного сечения в шахтных печах известной конструкции могло привести к снижению КПД печи до нуля, т.е. к выходу печи из строя. В предлагаемой шахтной печи благодаря новой форме внутреннего пространства шахт в зоне охлаждения 15 надежно предотвращается зарастание проходного сечения и снижение производительности даже при использовании загружаемого материала с величиной зерен в пределах от 10 до 30 мм.

Таким образом, предпочтительная общая конструкция шахтной печи становится пригодной для обработки материала, который до сих пор шел в отвалы или подвергался дорогостоящему обжигу во вращающихся печах.

Изобретение относится к шахтной печи для обжига минерального материала, в частности мелкокускового известняка, прямоточно-регенеративным методом. Сущность изобретения состоит в том, что печь содержит по меньшей мере две оборудованные загрузочными устройствами цилиндрические шахты, которые на участке перехода от зоны обжига к зоне охлаждения сообщены соединительным каналом для проходящих в периодически меняющемся направлении отходящих газов, кроме того, шахты на участке перехода от зоны обжига к зоне охлаждения окружены общим каналом, сообщенным с полостями шахт, причем внутренние стенки шахт в зоне охлаждения выполнены вертикальными или с уклоном не более 4o, а в зоне охлаждения данные отверстия шахт перекрыты загрузочными устройствами. 3 з. п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, заявка, 1252850, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1589012, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1998-01-10—Публикация

1993-03-05—Подача