(54) ДАТЧИК МАССОВОГО ТУРБИННОГО РАСХОДОМЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАНГЕНЦИАЛЬНЫЙ ТУРБИННЫЙ РАСХОДОМЕР | 2007 |

|

RU2337319C1 |

| ТУРБИННЫЙ РАСХОДОМЕР | 1991 |

|

RU2029240C1 |

| ТУРБИННЫЙ РАСХОДОМЕР | 1969 |

|

SU241724A1 |

| СПОСОБ ИЗМЕРЕНИЯ МАССОВОГО РАСХОДА ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2247948C2 |

| ТУРБИННЫЙ ПРЕОБРАЗОВАТЕЛЬ РАСХОДА | 2018 |

|

RU2678210C1 |

| ТУРБИННЫЙ РАСХОДОМЕР | 2006 |

|

RU2324146C2 |

| ДАТЧИК ТАХОМЕТРИЧЕСКОГО РАСХОДОМЕРА | 1972 |

|

SU332329A1 |

| Датчик тахометрического расходомера | 1987 |

|

SU1827546A1 |

| ШАРИКОВЫЙ ПЕРВИЧНЫЙ ПРЕОБРАЗОВАТЕЛЬ РАСХОДА ЭЛЕКТРОПРОВОДНОЙ ЖИДКОСТИ | 2011 |

|

RU2471154C1 |

| ТУРБИННЫЙ РАСХОДОМЕР | 2007 |

|

RU2350908C1 |

1

Изобретение относится к приборостроению и может быть использовано для измерения массовых расходов жидкостей и газов в нефтяной, химической и других отраслях промышленности.

Известен метод измерения массовых расходов в потоке, при котором измеряют сигнал, пропорциональный скоростному .напору Р&, и сигнал, пропорциональный объемному расходу Q. Выходной сигнал массового расходомера получают делением K2-Q /KiQ K2yK,--PQ- Указанный метод реализован в устройстве, содержащем корпус с аксиальной крыльчаткой и вторичным тахометринеским узлом съема сигнала. Крыльчатка подвижно установлена на консольной опоре в виде неуплотненного поршня, цилиндр которого лодключен к дифференциальному манометрическому датчику. Вторая ветвь манометрического датчика подключена к отборникам статического давления в потоке, которые расположены в корпусе датчика расходомера перед крыльчаткой. Сигнал, снимаемый вторичным тахометрическим узлом с вращающейся крыльчатки, пропорционален объемному

расходу Q, а сигнал, измеряемый дифференциальным манометрическим датчиком, - скоростному напору JQ измеряемой среды. После деления Кз- в одном из блоков расходомера получается величина, пропорциональная массовому расходу потока K /Ki-JQ 1.

Данный расходомер может быть использован для измерения агрессивных жидкостей, содержащий абразивные частицы,

10 ввиду закрытой конструкции опоры. Однако время работы его в таких условиях ограничено, так как засоряются отборники статического давления в потоке, расположенные в корпусе датчика расходомера. Точность

15 измерения статического давления в потоке значительно ниже, чем точность измерения давления под неуплотненным поршнем крыльчатки, что снижает точность измерения массового расхода. Ошибки измерения статического давления в потоке -находятся

° в пределах ± (I-З). Ошибки при измерении давления под неуплотненным поршнем составляют ±0,1%. При постоянном напоре в трубопроводе, что имеет место при градуировках расходомеров на стенде, величина погрешности измерения статического давления оказывается незначительной, а при работе расходомера в технологических линиях, где напор меняется в широких пределах, она является определяющей, что ухудшает метрологические характеристики прибора в целом. Кроме того, как крыльчатка расходомера-аксиальная, существует вполне определенный нижний предел измерений, уменьшить который может только использование тангенциальной крыльчатки.

Наиболее близок к предлагаемому по технической сущности и достигаемому результату датчик массового турбинного расходомера, содержащий корпус с входным и выходным струенаправляющимТ аппаратами, тангенциальную крыльчатку с лопастями и тахометрический узел съема сигйала 2.

Однако известный датчик характеризуется недостаточно высокой точностью измере НИИ, инерционностью и большими потерями давления.

Цель изобретения - повышение точности и надежности измерений, расширение диапазона измерений и уменьшение потерь давления, а также измерение расходов агрессивных и содержащих механические включения сред.

Поставленная цель достигается тем, что датчик массового турбинного расходомера, содержащий корпус с входным и выходным струенаправляющим аппаратами, тангенциальную крыльчатку с лопастями и тахометрический узел съема сигнала, дополнительно снабжен узлом измерения осевого усилия, чувствительный элемент которого выполнен в виде диска, установленного на крыльчатке и связанного с преобразователем перемещения в выходной сигнал, а входной струенаправляющий аппарат выполнен в виде сопла, снабженного шнеком или установленного Наклонно к плоскости вращения крыльчатки, причем лопасти крыльчатки и диск выполнены выступающими в проточную часть корпуса.

Преобразователь узла измерения осевого усилия выполнен в виде двух неуплотненных поршней с цилиндрами, полости которых подключены к дифференциальному манометру.

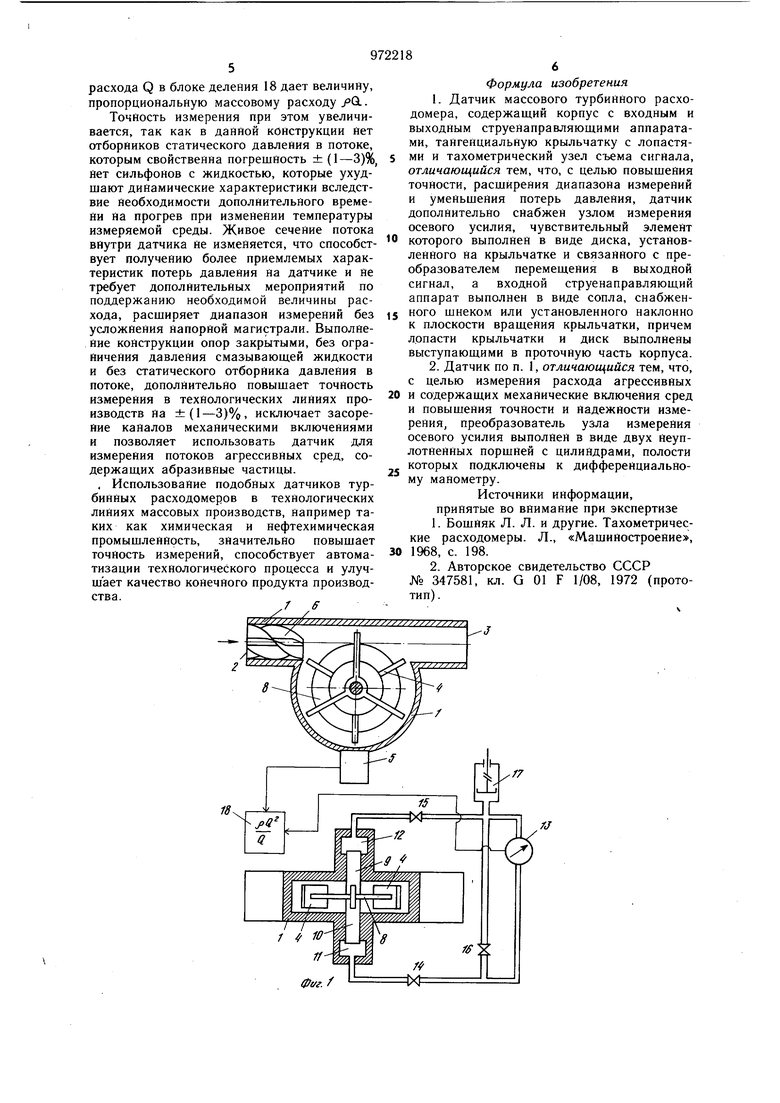

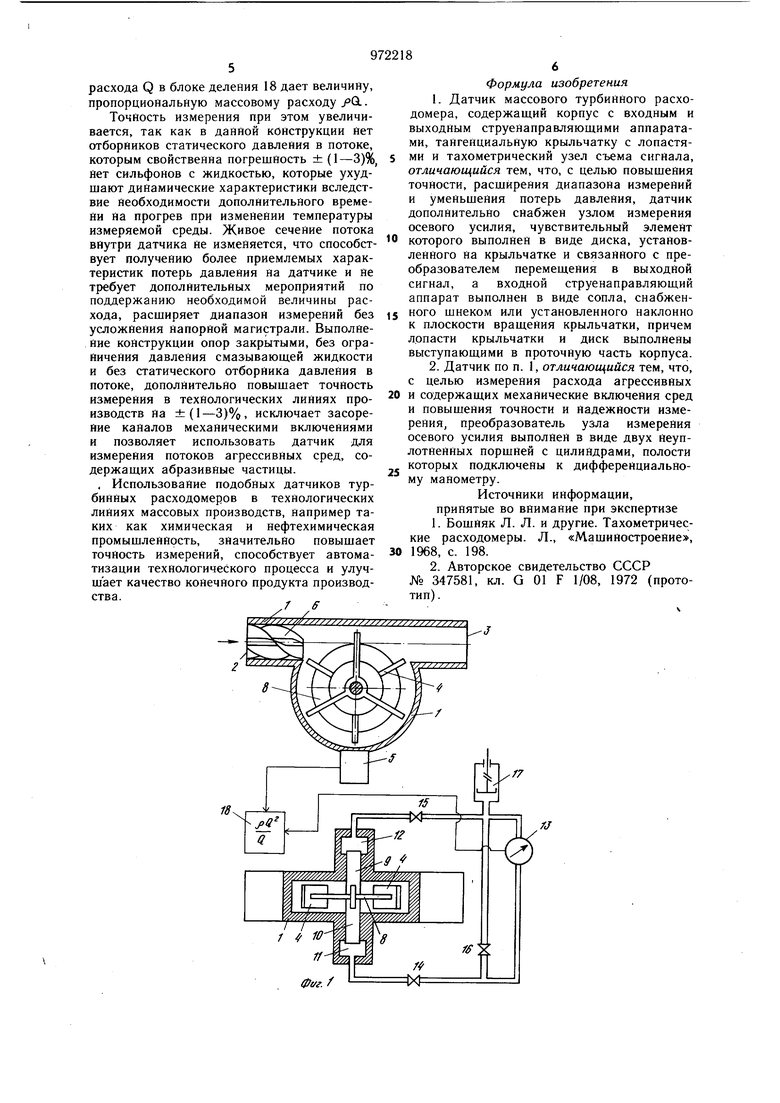

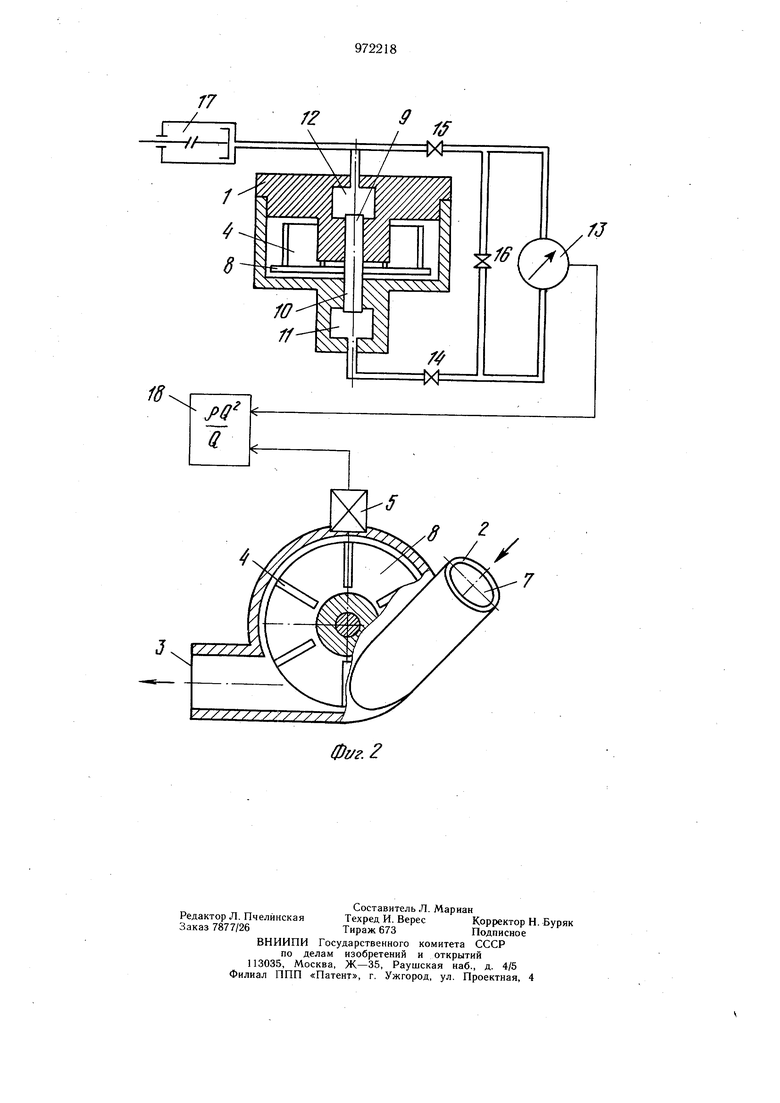

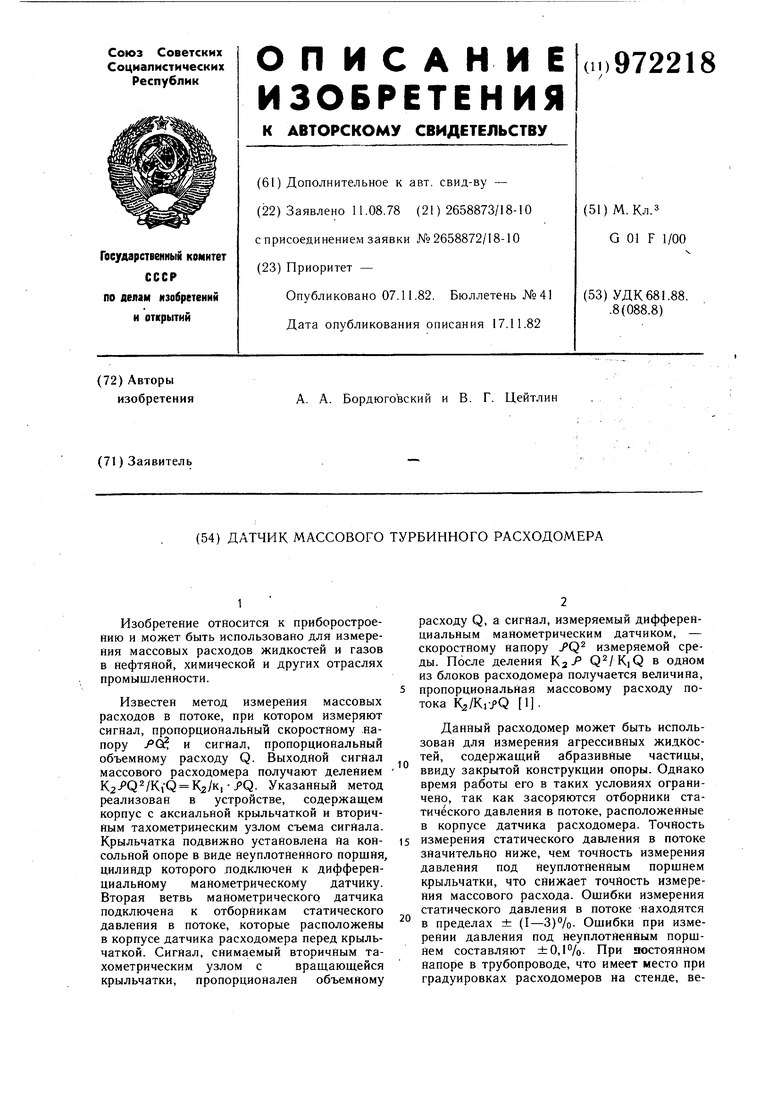

На фиг. 1 схематически показан датчик массового турбинного расходомера с входным струенаправляющим аппаратом, выполненным в виде сопла со шнеком, на фиг. 2 - то же, входной струенаправляющий аппарат выполнен в виде сопла, установленного наклонно к плоскости вращения крыльчатки.

Датчик содержит корпус 1 с входным 2 и выходным 3 струенаправляющими аппаратами, тангенциальную крыльчатку с лопастями 4, тахометрический узел 5 съема

сигнала. Входной струенаправляющий аппарат датчика выполнен в виде сопла со щйеком 6 или сопла 7, установленного Наклонно к плоскости вращения крыльчатки с лопастями 4. Крыльчатка установлена на опоpax и взаимодействует с узлом измерения ее осевого усилия, чувствительный элемент которого выполнен в виде диска 8, закрепленного На крыльчатке. Диск 8 с лопастями 4 выступает в проточную часть корпуса 1 на 1/2 диаметра струенаправляющего аппарата (в случае выполнения входного струенаправляющего аппарата 2 в виде сопла со шнеком 6) или расположен с торца крыльчатки и выступает в проточную часть корпуса 1 (в случае выполнения струенаправляющего аппарата в виде сопла, установленного наклонно к плоскости вращения крыльчатки). Преобразователь узла измерения осевого усилия на крыльчатке может быть выполнен в виде двух Неуплотненных поршней 9 и 10, на которых, как

На опорах, установлена тангенциальная крыльчатка. Полости цилиндров 11 и 12 неуплотненных поршней подключены к дифференциальному манометру 13. Для заполнения системы рабочей жидкостью

обе измерительные ветви снабжены кранами 14 и 15, а параллельно дифференциальному манометру 13 введена ветвь с краном 16 и гидравлическим прессом 17. Для выполнения операции деления дифференциальный манометрический измеритель 13 и тахометрический узел съема сигнала 5 подключают к блоку 18 деления.

Возможно выполнение преобразователя узла измерения осевого усилия на крыльчатке, например, в виде компенсационного измерителя усилия, сигнал с которого подается в блок 18 деления.

Устройство работает следующим образом.

Поток измеряемой среды поступает в входной струенаправляющий аппарат и проходит через шНек 6, приобретая дополнительное вращательное движение. Поступательное движение потока воздействует на лопасти 4 тангенциальной крыльчатки и

обеспечивает ее вращение, которое преобразуется в удобный вид сигнала тахометрическим узлом 5 съема сигнала. Величина этого сигнала пропорциональна объемному расходу Q. Вращательное движение потока

воздействует на диск 8, установленный На крыльчатке, который выступает в проточную часть корпуса 1, сообщая крыльчатке некоторое осевое усилие, пропорциональное скоростному напору среды j(f. Величина этого усилия преобразуется в разность

давлений, которая измеряется дифференциальным манометрическим измерителем 13. Деление величины сигнала скоростного напора J5(i на величину сигнала объемного расхода Q в блоке деления 18 дает величину, пропорциональную массовому расходу/0.Точность измерения при этом увеличивается, так как в данной конструкции йет отборников статического давления в потоке. отборников статического даьл..и.с которым свойственна погрешность ±( 1-3)%, измеряемой среды. Живое сечение потока внутри датчика не и-«-«« - - -« f вует получению более усложнения напорной магистрали. Выполнение конструкции опор закрытыми, без ограничения давления смазывающей жидкости и без статического отборника Давления в потоке, дополнительно повышает точность измерения в технологических линиях производств на ±( 1-3)%, исключает засорейие каналов механическими включениями и позволяет использовать датчик для измерения потоков агрессивных сред, содержащих абразивные частицы. . Использование подобных датчиков турбинных расходомеров в технологических линиях массовых производств, например таких как химическая и нефтехимическая промыщленность, значительно повыщает точность измерений, способствует автоматизации технологического процесса и улучщает качество конечного продукта производгткяства.Г S Формула изобретения 1. Датчик массового турбинного расходомера, содержащий корпус с входным и выходным струенаправляющими аппаратами, тангенциальную крыльчатку с лопастя- тахометрический узел съема сигнала, „ J,, ,,,/, целью повышения Qpoj-o выполнен в виде диска, установленноГна крыльчатке извязанного с преобразователем перемещения в выходной крыльчатки и диск выполнены выступающими в проточную часть корпуса, 2 иагчкк по п. I, отличающийся те, что, измерения расхода агрессивных содержащих механические включения сред „овь.шения точности и надежности изме преобразователь узла измерения осевого усилия выполнен в виде двух неуплотненных порщней с цилиндрами, полости которых подключены к дифференциальному манометру. Источники информации, принятые во внимание при экспертизе 1. Бошняк Л. Л. и другие. Тахометрические расходомеры. Л., «Машиностроение, Q,,,, - ,о„ ° - °rrro 247 °ГооТ71 08 (прото№ 347581, кл. G 01 Ь 1/U, 1У/ (прото ™)ф1/г.2

Авторы

Даты

1982-11-07—Публикация

1978-08-11—Подача