1

Изобретение относится к измерительной технике, в частности к охлаждаемым мембранным датчикам давления, и может быть использовано при измерении давлений горячих сред.

Известны охлаждаемые датчики давления, содержащие корпус с системой охлаждения и чувствительный элемент, в которых система охлаждения выполнена в виде примыкающего к чувствительному элементу и снабженного патрубками для протока газа отсека, разделенного пористой перегородкой с камерой принудительного жидкостного охлаждения 1.

Эти датчики, из-за недостаточно эффективного охлаждения чувствительного элемента при быстро изменяющейся температуре среды, имеют невысокую точность измерения вследствие изменения свойств чувствительного элемента при повышении его температуры.

Наиболее близким известным техническим решением к предлагаемому является датчик давления, содержащий камеры измеряемого давления, газового и жидкостного охлаждения, разделенные соответственно мембраной и пористой перегородкой, и термобатарею, в котором пористая перегородка закрыта с обеих сторон перфорированными электродами, соединенными с горячим и холодным спаями термобатареи, установленной в диэлектрической обойме по торцам по5 ристой перегородки холодным спаем в камере жидкостного охлаждения, а горячим спаем - в камере измеряемого давления 2. Недостатком известного датчика давления является невысокая точность измерения

,Q давления среды при быстром изменении ее температуры вследствие инерционности системы охлаждения мембраны, что приводит к повышению температуры мембраны и ее тепловой деформации.

Цель изобретения - повышение точности

15 измерений давлений при изменениях температуры среды, за счет повышения интенсивности охлаждения мембраны и стабилизации ее температуры.

Указанная цель достигается тем, что известный датчик давления, содержащий ка20меры измеряемого давления, газового и жидкостного охлаждения, разделенные соответственно мембраной и пористой перегородкой, и термопару, снабжен генератором и связанным с ним излучателем ультразвуковых колебаний, причем к управляющему входу генератора подключена термопара, контактирующая с мембраной, а излучатель помещен в камеру жидкостного охлаждения.

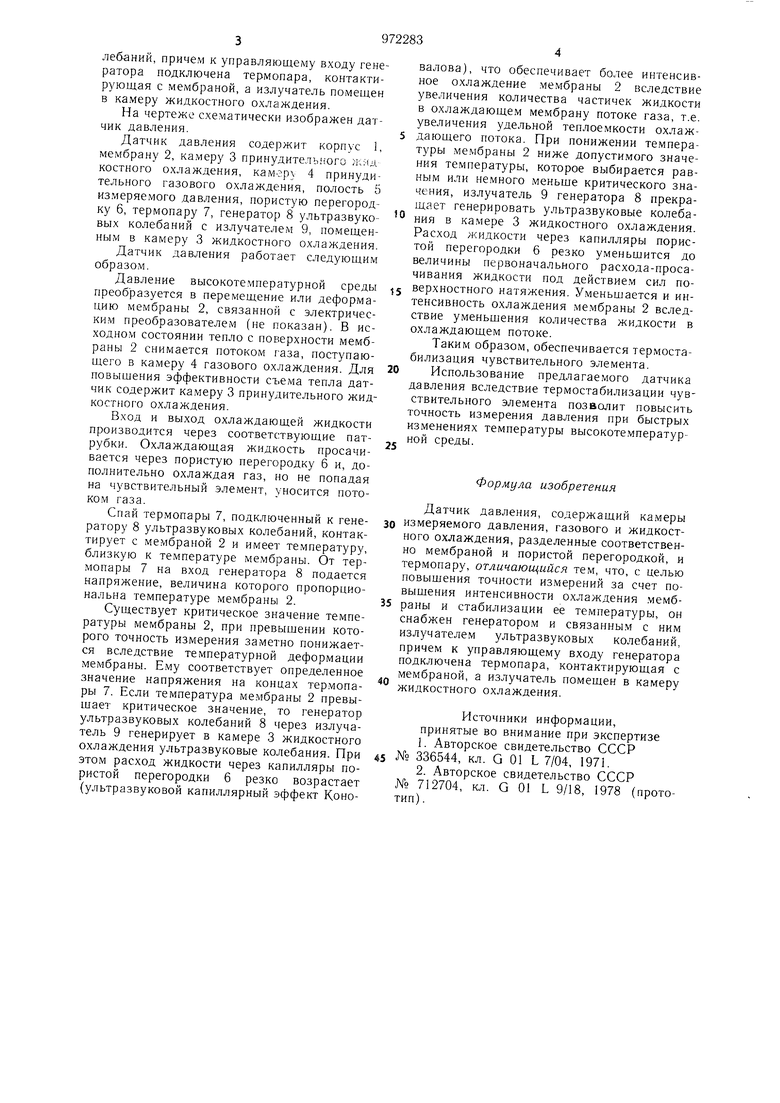

На чертеже схематически изображен датчик давления.

Датчик давления содержит корпус 1, мембрану 2, камеру 3 принудителыюго жид костного охлаждения, камеру 4 принудительного газового охлаждения, полость 5 измеряемого давления, пористую перегородку 6, термопару 7, генератор 8 ультразвуковых колебаний с излучателем 9, по.мещенным в камеру 3 жидкостного охлаждения.

Датчик давления работает следующим образом.

Давление высокотемпературной среды преобразуется в перемещение или деформацию мембраны 2, связанной с электрическим преобразователем (не показан). В исходном состоянии тепло с поверхности мембраны 2 снимается потоком газа, поступающего в камеру 4 газового охлаждения. Для повышения эффективности съема тепла датчик содержит камеру 3 принудительного жидкостного охлаждения.

Вход и выход охлаждающей жидкости производится через соответствующие патрубки. Охлаждающая жидкость просачивается через пористую перегородку 6 и, дополнительно охлаждая газ, но не попадая на чувствительный элемент, уносится потоком газа.

Спай термопары 7, подключенный к генератору 8 ультразвуковых колебаний, контактирует с мембраной 2 и имеет температуру, близкую к температуре ме.мбраны. От термопары 7 на вход генератора 8 подается напряжение, величина которого пропорциональна температуре мембраны 2.

Существует критическое значение температуры мембраны 2, при превыщении которого точность измерения заметно понижается вследствие температурной деформации мембраны. Ему соответствует определенное значение напряжения на концах термопары 7. Если температура мембраны 2 превыщает критическое значение, то генератор ультразвуковых колебаний 8 через излучатель 9 генерирует в камере 3 жидкостного охлаждения ультразвуковые колебания. При этом расход жидкости через капилляры пористой перегородки 6 резко возрастает (ультразвуковой капиллярный эффект Коновалова), что обеспечивает более интенсивное охлаждение мембраны 2 вследствие увеличения количества частичек жидкости в охлаждающем мембрану потоке газа, т.е. увеличения удельной теплоемкости охлаждающего потока. При понижении температуры мембраны 2 ниже допустимого значения температуры, которое выбирается равным или немного меньще критического значения, излучатель 9 генератора 8 прекращает генерировать ультразвуковые колебания в камере 3 жидкостного охлаждения. Расход жидкости через капилляры пористой перегородки 6 резко уменьшится до величины первоначального расхода-просачивания жидкости под действие.м сил поверхностного натяжения. Уменьшается и интенсивность охлаждения мембраны 2 вследствие уменьшения количества жидкости в охлаждающем потоке.

Таким образом, обеспечивается термостабилизация чувствительного элемента.

Использование предлагаемого датчика давления вследствие термостабилизации чувствительного элемента позволит повысить точность измерения давления при быстрых изменениях температуры высокотемпературной среды.

Формула изобретения

Датчик давления, содержащий камеры измеряемого давления, газового и жидкостного охлаждения, разделенные соответственно мембраной и пористой перегородкой, и термопару, отличающийся тем, что, с целью повыщения точности измерений за счет повышения интенсивности охлаждения мембраны и стабилизации ее температуры, он снабжен генератором и связанны.м с ним излучателем ультразвуковых колебаний, причем к управляющему входу генератора подключена термопара, контактирующая с мембраной, а излучатель помещен в камеру жидкостного охлаждения.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 336544, кл. G 01 L 7/04, 1971.

2.Авторское свидетельство СССР

№ 712704, кл. G 01 L 9/18, 1978 (прототип) .

Жидност Газ

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик давления | 1978 |

|

SU712704A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОВЫХ ПОТОКОВ | 1971 |

|

SU297875A1 |

| СПОСОБ ИЗМЕРЕНИЯ МАЛЫХ ПЕРЕМЕННЫХ ТЕПЛОВЫХ ПОТОКОВ | 2004 |

|

RU2274839C2 |

| Устройство для термоэлектрическогоОХлАждЕНия | 1979 |

|

SU844950A1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ НУЛЬ-ТЕРМОСТАТ | 2007 |

|

RU2344514C1 |

| МЭМС-ДАТЧИК ДАВЛЕНИЯ | 2023 |

|

RU2827958C1 |

| ГАЗОАНАЛИЗАТОР ВОДОРОДА | 2008 |

|

RU2371710C1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ АДИАБАТНЫЙ СКАНИРУЮЩИЙ МИКРОКАЛОРИМЕТР ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2364845C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭНЕРГИИ | 2001 |

|

RU2195717C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛООБМЕНА ТЕРМОЭЛЕКТРИЧЕСКИХ ДАТЧИКОВ | 1992 |

|

RU2011979C1 |

Авторы

Даты

1982-11-07—Публикация

1981-05-04—Подача