Изобретение относится к ядерной физике и энергетике.

Известны устройства для получения энергии, а также трития, гелия и свободных нейтронов [1] , [2] . Они основаны на ядерных реакциях тяжелых изотопов водорода с образованием гелия и трития в кристаллических структурах дейтеридов некоторых металлов и на их поверхности в электрохимических и других физико-химических процессах. Экспериментальные свидетельства таких реакций и теоретические гипотезы об их механизме опубликованы в многочисленных (более тысячи) работах, ссылки на которые и на более ранние обзоры приведены в [3] и [4]. Теоретический анализ в [1], [2], [3] и [4] показал, что скорость таких реакций должна возрастать при изоструктурных фазовых превращениях дейтеридов металлов, происходящих с изменением содержания дейтерия. Способы и устройства, заявленные в [1] и [2], основаны на использовании этого явления.

Первое устройство, приведенное в [1] и [2], включает герметично закрывающийся стальной сосуд-реактор, в который помещается рабочее вещество - металл, испытывающий изоструктурные фазовые превращения при изменении температуры или давления газообразного дейтерия, систему регулирования и измерения газового давления, состоящую из трубопроводов высокого давления, разделителя жидкости и газа, манометра, гидравлического насоса, вакуумного насоса, баллона со сжатым газообразным дейтерием, вентилей, систему нагрева и регулирования температуры, включающую нагреватели сопротивления или печь для нагрева токами высокой частоты, регулятор температуры, систему передачи и использования выделяемого тепла, состоящую из холодильника-теплообменника, выполненного в виде полой спирали с проточной жидкостью или сосуда с проточным теплоносителем.

Данное устройство имеет следующие недостатки:

1. Ввиду того, что необходимым условием проведения ядерного процесса, сопровождающегося выходом энергии, является циклический нагрев и охлаждение реактора с рабочим веществом, десорбция дейтерия при повышении температуры приводит к росту давления газовой фазы и замедлению процесса фазового превращения дейтерида. Вследствие этого снижается эффективность получения энергии.

2. Материал сосуда реактора в процессе его эксплуатации и диффузии водорода становится хрупким, что может привести к аварийному разрушению реактора. Взрыв при высоком газовом давлении приведет к потере дорогостоящего рабочего вещества и всей установки и опасен для обслуживающего персонала.

3. Наличие гидравлического насоса и разделителя жидкости и газа усложняет устройство и создает ненадежность в работе.

4. Неэффективно используется электроэнергия, так как значительная часть тепла, выделяемого нагревателем, рассеивается в окружающую среду.

Второе устройство, приведенное также в [1] и [2] и выбранное в качестве прототипа заявляемого изобретения, включает два герметичных сосуда-реактора, снабженных затворами и соединенных друг с другом трубопроводом, нагреватели и термопары, установленные в карманах реакторов, регулятор температуры, систему измерения и регулирования газового давления, состоящую из трубопровода высокого давления, баллона со сжатым газом, манометра с разделителем, вентилей, охлаждающую систему - теплообменник в виде полых спиралей или емкостей с жидкостью, размещенных снаружи реакторов.

Второе устройство имеет важное преимущество: повышение температуры не приводит к значительному росту давления в нагреваемом сосуде-реакторе, так как выделяемый при десорбции дейтерий сорбируется в другом сосуде-реакторе. Однако это устройство также не лишено недостатков.

1. Использование двух сосудов-реакторов вместо одного усложняет и удорожает конструкцию, снижает ее надежность.

2. Большая инерционность устройства вследствие массивности затворов и наличия соединительной трубки замедляет десорбцию и сорбцию дейтерия и обусловленное ею фазовое превращение, вследствие этого скорость выделения энергии за счет ядерной реакции снижается.

3. Из-за значительных теплопотерь в окружающее пространство неэффективно используется электроэнергия, питающая нагреватели.

4. Проникновение дейтерия к рабочему веществу особенно в нижней части сосудов-реакторов затруднено, что замедляет процесс сорбции и уменьшает интенсивность выделения энергии.

5. В конструкции не предусмотрено измерение температуры непосредственно в полости реакторов, что затрудняет регулирование процессов сорбции и десорбции дейтерия в реакторах.

6. Выделяющийся при десорбции в одном сосуде атомарный дейтерий при перемещении по соединительной трубке успевает рекомбинировать с образованием молекул Dз, на их повторную десорбцию на поверхности рабочего вещества требуется дополнительное время, что замедляет процесс диффузии внутрь металла и фазового превращения, при котором выделяется избыточная энергия.

7. В процессе эксплуатации сосудов-реакторов при высоких температурах и давлениях дейтерий проникает в их стальные оболочки за счет диффузии, что приводит к водородной хрупкости и аварийному разрушению сосудов.

Задачей данного изобретения является создание устройства, более эффективного в отношении выхода и использования энергии, упрощение конструкции, повышение надежности и создание условий для автоматизации его работы.

Поставленная задача решена за счет того, что в известном устройстве для получения энергии (а также трития и гелия), включающем герметично закрывающийся реактор с помещенным внутри него рабочим веществом, способным к обратимым изоструктурным фазовым превращениям с изменением содержания дейтерия, систему измерения и регулирования газового давления, систему нагрева и регулирования температуры, систему передачи и использования выделяемого тепла, реактор с рабочим веществом выполнен в виде соосно расположенных труб, снабженных затворами, герметизирующими рабочий объем между ними, в котором помещено рабочее вещество, нагреватели и термодатчики системы нагрева и регулирования температуры размещены в концевых частях труб реактора снаружи рабочего объема с возможностью создания переменного по направлению продольного градиента температуры в реакторе, система передачи и использования выделяемого тепла включает теплообменник первичного контура, расположенный на реакторе со стороны радиально противоположной положению нагревателей, и подсоединенный к трубам с теплоносителем, гидравлический насос, теплообменник вторичного контура и теплоизолирующую оболочку.

Предлагаемая совокупность признаков заявляемого устройства позволяет многократно проводить одновременно десорбцию дейтерия в рабочем веществе в нагреваемой части реактора и сорбцию - в охлаждаемой его части и за счет этого осуществлять процесс ядерного синтеза, сопровождающего изоструктурные фазовые превращения, получая избыточную энергию по сравнению с затраченной.

Конкретная реализация и развитие признаков, выраженных в первом - основном пункте, сформулирована в дополнительных пунктах формулы изобретения (пункты 2-26).

В отношении реактора:

внутренняя поверхность труб реактора, изготовленных из легированной стали, футерована покрытием, устойчивым к проникновению водорода, например электролитическим нанесенным слоем серебра или/и серебряными втулками, плотно прилегающими к трубам;

затворы реактора жестко скрепляют трубы реактора и снабжены карманами для ввода термопар в рабочий объем и сквозными патрубками для перезагрузки рабочего вещества и подсоединения к системе измерения и регулирования газового давления;

внутренняя труба реактора выполнена с глухим торцом, а затвор с уплотнением и сквозным обтюратором скреплен резьбой с внешней трубой;

реактор находится в акустическом контакте с генератором ультразвуковых колебаний.

Сущность предложений по конструкции реактора состоит в повышении стойкости реактора к действию дейтерия за счет футеровки его внутренней поверхности покрытием, более устойчивым к проникновению водорода по сравнению с материалом сосуда, в измерении температуры непосредственно в рабочем объеме благодаря карманам, в которых помещены измерительные термопары, и в повышении скорости перемещения дейтерия в рабочем веществе за счет контакта реактора с источником ультразвуковых колебаний.

Реактор может быть изготовлен с различным рабочим объемом в зависимости от планируемой мощности: от нескольких кубических сантиметров для лабораторных исследований до долей кубометра для промышленных установок. Соотношение длины труб реактора и их поперечных сечений определяется техническими удобствами. В центральной части реактора может быть установлена перегородка из газопроницаемого материала, например пористой керамики из оксида алюминия.

В отношении рабочего вещества:

на внутреннюю трубу реактора многослойно намотана фольга, например, меди или серебра, на которую нанесено рабочее вещество в виде пленки толщиной от 1 нм до 100 нм;

рабочее вещество нанесено на пористый материал, например оксид алюминия или силикагель;

в качестве рабочего вещества использованы элементарные металлы и интерметаллиды, дейтериды которых способны к обратимым изоструктурным фазовым превращениям с изменением содержания дейтерия при температуре выше 350 К при давлении ниже 100МПа, например палладий, ванадий, ниобий, редкоземельные элементы, интерметаллические соединения TiFe, TiMn1,5, LaNi5, LaCo5, приготовленные в виде тонкокристаллического порошка с линейным размером частиц в поперечном сечении от 10-12 до 10-9 м;

порошкообразное рабочее вещество смешано с пористым материалом, например порошком активированного угля с объемной долей рабочего вещества от 10% до 90%;

несколько слоев рабочего вещества, например редкоземельных элементов, расположены в реакторе так, что температуры трехфазного равновесия их изоструктурных дейтеридов с газовой фазой при одном и том же давлении соответствуют радиальному температурному градиенту в реакторе в рабочем режиме.

Сущность предложений, относящихся к рабочему веществу, которое является неотъемлемой конструктивной частью заявляемого устройства, поясняется ниже.

В связи с тем, что теплоноситель можно эффективно использовать в практических целях, если его температура достаточно высока (не менее 80-100oС), а давление газа в реакторе для соблюдения безопасности в работе не должно быть высоким, рабочие металлы и параметры их работы подбираются так, чтобы температуры трехфазного равновесия изоструктурных их дейтеридов с газовой фазой находились при температуре выше 350 К при давлении ниже 100 МПа.

Скорость насыщения дейтерием и соответственно масса рабочего вещества, претерпевающего фазовый переход в единицу времени, находится в обратной квадратичной зависимости от толщины слоя, через который идет диффузия. По этой причине интенсивность выделения избыточной энергии, сопровождающая процесс изоструктурного превращения, тем выше, чем меньше размер частиц и больше удельная поверхность рабочего вещества. Наиболее эффективно использование тонкодисперсного порошка рабочего вещества с возможно меньшим размером частиц, при котором еще сохраняется его кристаллическая структура. Для большинства металлов это соответствует линейному размеру частиц порядка нескольких нанометров. Рабочее вещество может быть нанесено также в виде кристаллической пленки толщиной менее 100 нм на металлическую фольгу, намотанную на внутреннюю трубу реактора. Тонкая пленка может быть нанесена электролитическим методом или распылением. Допустимо использовать пленку, толщина которой неравномерна. Рабочее вещество можно нанести также на порошкообразный материал, например оксид алюминия или силикагель, что препятствует его спеканию и уменьшению поверхности в процессе работы.

Из-за наличия радиального градиента температуры в реакторе процесс фазового превращения растягивается во времени, что снижает эффективность выделения энергии. Для интенсификации процесса можно использовать несколько слоев рабочих веществ, расположенных так, что температуры трехфазного равновесия изоструктурных дейтеридов с газовой фазой при одном и том же давлении соответствуют радиальному температурному градиенту в реакторе в рабочем режиме. Примером таких металлов с различающимися температурами переходов при одном и том же давлении являются редкоземельные элементы. Слои порошков этих металлов, взятых в равных мольных долях, разделяются металлической фольгой или плотной сеткой из меди, серебра или стали. Возможно также использовать металлические фольги с пленками различных металлов, последовательно намотанные на внутреннюю трубу реактора так, чтобы фазовые переходы их дейтеридов при заданном давлении в реакторе близко соответствовали бы радиальному температурному градиенту в реакторе. При таком расположении фазовые превращения дейтеридов в различных зонах реактора происходят почти одновременно, что повышает выделяемую мощность.

Для обеспечения лучшего доступа газа к частицам рабочего вещества и предотвращения их спекания последний целесообразно смешать с пористым материалом, например с порошком активированного угля или силикагеля.

В отношении нагрева и регулирования температуры:

нагреватели, выполненные резистивными или в виде индукторов высокочастотного электромагнитного поля, размещены в концевых частях внутренней трубы реактора с возможностью их поочередного включения;

нагреватели размещены на концевых частях внешней трубы реактора с возможностью их поочередного включения;

нагреватели разделены экраном с низкой теплопроводностью, например пористой керамикой;

нагреватель снабжен системой поступательного перемещения вдоль продольной оси реактора.

Сущность предложений по системе нагрева и регулирования температуры состоит в создании возможности быстрого изменения направления продольного температурного градиента в реакторе при определенной температуре в реакторе или через заданный интервал времени, в том числе в автоматическом режиме, за счет использования двух, поочередно включаемых нагревателей, расположенных в концевых частях реактора, и наличия разделительного экрана между ними или за счет перемещения нагревателя вдоль оси реактора.

В отношении системы передачи и использования выделяемого тепла:

теплообменник первичного контура устройства, выполненный в виде двух соосно расположенных труб, герметично соединенных затворами, расположен на внешней трубе реактора и снабжен сквозными патрубками, подсоединенными к трубам с теплоносителем, например водой;

теплообменник первичного контура выполнен в виде трубы, прилегающей к внутренней трубе реактора, и снабжен сквозными патрубками, подсоединенными к трубам с теплоносителем;

теплообменник первичного контура снабжен винтообразными разделителями потока теплоносителя, выполненными из металла, например стали или меди;

устройство снабжено механизмом для регулирования и изменения направлении патока теплоносителя в теплообменнике первичного контура, например реверсивным насосом или краном с электромагнитным переключателем;

теплообменник первичного контура снабжен перегородкой в его середине и каждая из двух его секций снабжена разделителями потока и сквозными патрубками с возможностью независимого регулирования подачи теплоносителя;

между реактором и теплообменником первичного контура помещена теплопередающая втулка, выполненная, например, из стали или меди;

втулка выполнена полой и на 40-60% объема полости заполнена сыпучим материалом с высокой теплопроводностью, например шариками из меди или серебра.

втулка выполнена из немагнитного материала, например меди или алюминия, и снабжена электромагнитом с возможностью при их поочередном включении перемещать сыпучий материал, изготовленный из ферромагнитного металла, например стальные шарики, в продольном направлении втулки.

устройство снабжено системой изменения угла наклона, обеспечивающей поворот реактора и теплопередающей втулки в вертикальной плоскости до 180o;

полость теплопередающей втулки вакуумирована;

теплоизолирующая оболочка устройства выполнена в виде полого вакуумированного цилиндрического корпуса, окружающего реактор, нагреватели и теплообменник первичного контура, и крышек из материала с низкой теплопроводностью, например пористой керамики, расположенных на торцах реактора.

Сущность предложений по системе передачи и использования выделяемого тепла поясняется ниже.

Теплообменник первичного контура обеспечивает эффективный перенос выделяемого тепла за счет плотного контакта с реактором непосредственно или через теплопередающую втулку, винтообразных разделителей потока теплоносителя, изменения направления потока теплоносителя от менее нагретой стороны к более нагретой.

Теплообменник может быть разделен перегородкой на две части. При пропускании более интенсивного потока теплоносителя через ту часть, которая охлаждает реактор, возрастает градиент температуры в реакторе, создавшийся в результате включения одного из нагревателей.

Теплопередающая втулка выполнена так, чтобы обеспечить переменный по направлению температурный градиент в реакторе. Для этого во втулку, изготовленную полой из немагнитного металла, помещают сыпучий ферромагнитный материал, например стальные шарикоподшипники. При перемещении сыпучего материала c помощью попеременно включаемых электромагнитов или наклоном втулки вместе с реактором в сторону отключенного нагревателя создаются условия для быстрого охлаждения рабочего вещества в этой части реактора. Другая сторона реактора, изолированная от теплообменника воздушным промежутком полой втулки (которая, кроме того, может быть предварительно вакуумированна), быстро прогревается и десорбирует дейтерий. После выдержки при определенной температуре, превышающей температуру трехфазного равновесия двух изоструктурных дейтеридов с газовой фазой при рабочем давлении в горячей зоне реактора, включается другой нагреватель, и сыпучий материал перемещается в противоположную сторону теплопередающей втулки.

Реактор, нагреватели и теплообменник заключены в теплоизолирующую оболочку, состоящую из полого вакуумированного цилиндрического корпуса и крышек на его торцах из пористой керамики, что позволяет снизить потери тепла и электроэнергии. Трубы с теплоносителем также целесообразно покрыть теплоизолирующей оболочкой.

Описание устройства поясняется фигурами 1-3 и фиг.4, где представлена общая схема установки, включающая заявляемое устройство и вспомогательные системы, обеспечивающие его работу.

На фиг.1 реактор 1 выполнен в виде двух соосно расположенных труб, внутренней 2 и внешней 3, герметично соединенных затворами 4 и 5. Сечение труб может иметь разнообразную форму, но наиболее удобны в изготовлении и эксплуатации трубы с круглым поперечным сечением. Трубы и затворы изготовлены из легированной стали, а их внутренняя поверхность футерована материалом, скорость диффузии в котором меньше, чем у стали, например электролитически нанесенным слоем серебра и/или серебряной втулкой, плотно прилегающей к стенкам труб. Затворы 4, 5 могут быть выполнены в виде концевых крышек, жестко скрепленных с торцами труб сваркой или пайкой, например припоем, содержащим серебро и также футерован со стороны рабочего объема.

Затвор 4 снабжен сквозным патрубком 6 с фильтром 7, предназначенным для предотвращения потерь мелких кристаллических частиц при вакуумировании, и подсоединен через трубопровод высокого давления 8 к системе измерения и регулирования газового давления.

В одном из затворов (5 на фиг.1) имеются карманы 9 и 10, в которых размещены измерительные термодатчики 11, 12, например термопары с возможностью перемещения их в продольном направлении.

Затвор может иметь резьбовое соединение с внешней трубой 3 реактора (на фиг. 1 не показано). Герметичность в этом случае достигается с помощью кольцевого уплотнения из пластически деформируемого при приложении усилия металла, например меди. Внутренняя труба реактора при такой конструкции имеет глухой торец. Затвор такого типа применяется, например, в автоклавах и имеет преимущество при многократной перезагрузке реактора.

Внутри реактора помещается рабочее вещество 13, в дейтериде которого при циклическом изменении температуры происходит обратимый изоструктурный фазовый переход со скачкообразным изменением содержания дейтерия, например палладий, ванадий, ниобий, редкоземельные металлы.

В концевых частях реактора размещены нагреватели 14 и 15 с возможностью их поочередного включения и выключения при определенной температуре внутри реактора или через заданный промежуток времени, в том числе в автоматическом режиме. Нагреватели выполнены резистивными или индукционными. Между нагревателями может быть установлен экран 16 из материала с низкой теплопроводностью, например пористой керамики. Нагреватель может быть снабжен системой поступательного перемещения вдоль внутренней трубы реактора. Термодатчики 17 и 18, предназначенные для регулирования температуры, выполнены, например, в виде термопар.

Теплопередающая втулка 19 плотно прилегает к внешней трубе 3 реактора, что осуществляется, например, с помощью конической посадки с использованием сухой смазки, например, из графита или дисульфида молибдена. Втулка 19 может быть выполнена сплошной или, как показано на фиг.1, полой, при этом полость заполнена на 40-60% объема сыпучим материалом 20 с высокой теплопроводностью, например стальными шарикоподшипниками. Перемещая сыпучий материал по полости втулки, можно осуществлять быстрый теплоотвод и охлаждение соответствующей части реактора. Полая втулка имеет сквозной патрубок 21, через который загружается сыпучий материал и производится вакуумирование.

К наружной стороне втулки 19 плотно прилегает теплообменник первичного контура 22, выполненный в виде двух соосно расположенных и герметично соединенных труб 23 и 24, снабженных сквозными патрубками 25, 26 и подсоединенных к трубам 27 и 28 с охлаждающим теплоносителем 29. Внутри теплообменника 22 могут быть установлены винтообразные разделители потока теплоносителя (на фиг.1 не показаны), что обеспечивает более эффективный прогрев последнего.

Для уменьшения теплопотерь устройство снабжено теплоизолирующей оболочкой. Она состоит из крышек 30 и 31 из материала с низкой теплопроводностью, например пористой керамики, расположенных на торцах реактора и полого корпуса 32, снабженного сквозным патрубком 33, подсоединенным к шлангу для вакуумирования 34. Полый корпус прилегает к внешней поверхности теплообменника первичного контура 22.

На фиг. 2 приведена конструкция, в которой отсутствует теплопередающая втулка, а теплообменник первичного контура 22 (также выполненный из двух соосных труб 23 и 24) размещен непосредственно на реакторе 1 и снабжен перегородкой 35. Каждая из двух его секций имеет сквозные патрубки 25, 25', 26, 26', подсоединенные к трубам 27 и 28 с теплоносителем 29. Внутри каждой секции установлены разделители потока для более эффективного охлаждения реактора (на фиг. не показаны). Остальные позиции аналогичны описанным для фиг.1.

На фиг. 3 приведена конструкция, в которой нагреватели 14 и 15, разделительный экран 16 и термодатчики системы регулирования температуры 17 и 18 размещены на внешней трубе 3 реактора 1. Теплообменник первичного контура 22 выполнен в виде трубы, снабженной сквозными патрубками 25 и 26, которые подсоединены к трубам 27 и 28 с теплоносителем 29. Внутри сосуда установлены разделители потока (на фиг. не показаны). Остальные позиции аналогичны описанным для фиг.1.

На фиг.4 приведена общая схема установки, включающая предлагаемое устройство и вспомогательные системы, обеспечивающие его работу.

Система регулирования давления в реакторе 1 включает вакуумный насос 36, вакууметр 37, источник сжатого дейтерия 38, манометры 39 и 40, ресивер 41, пробоотборник 42, трубопровод высокого давления 43, вентили 44, 45, 46, 47, 48.

Система нагрева и регулирования температуры включает источник питания 49 для нагревателей 14, 15, ваттметр 50, регулятор температуры 51, многоканальный потенциометр 52, подключенный к измерительным термодатчикам 10, 11.

Система передачи и использования выделяемого тепла включает теплообменник первичного контура 22, гидравлический насос 53, механизм для регулирования и изменения направления потока теплоносителя 54, трубы 55, 56 с теплоносителем, расходомеры 57, 58, теплообменник вторичного контура 59, магистраль поступающего потока жидкости 60 (например, воды), магистраль нагретой жидкости 61.

Устройство работает следующим образом.

В реактор 1 (фиг.1, 2 и 3) закладывают рабочее вещество в виде тонкокристаллического порошка или тонкой пленки на металлической фольге, намотанной на внутреннюю трубу. Затворы 4, 5 герметично закрывают. Для устройств, изображенных на фиг. 1, 2 и 3, затвор 4 в виде крышки со сквозным патрубком и затвор 5 в виде крышки с карманами приваривают или припаивают серебросодержащим припоем к торцам внутренней и внешней трубы реактора. Для устройства по п. 4 формулы изобретения затвор, имеющий резьбовое соединение, завинчивают нажимной гайкой и деформируют уплотнительное медное кольцо. Такая конструкция затвора является обычной, например, в автоклавах и поэтому не иллюстрируется отдельной фигурой.

В патрубок 6 вставляют фильтр 7 для предотвращения потерь мелких частиц порошка при вакуумировании. Реактор 1 через патрубок 6 подсоединяют к системе измерения и регулирования газового давления и после открытия вентилей 46 и 47 при закрытых вентилях 45 и 48, вакуумным насосом 36 из него откачивают воздух до давления, не превышающего 1 Па (10-2 мм рт. ст.), что измеряется вакууметром 36 (фиг.4). После закрытия вентиля 46 в реактор из баллона 38 или другого источника при открывании вентиля 44 и 45 небольшими порциями подается сжатый дейтерий до тех пор, пока давление не будет устойчиво сохраняться на заданном уровне. Вентиль 47 после этого закрывают. Регулирующие датчики 17 и 18 подключаются к регулятору температуры 51, а измерительные термодатчики 10 и 11 - к многоканальному потенциометру 52.

Теплообменник первичного контура 22 подсоединяют к трубам 27 и 28, подводящим теплоноситель 29, например воду, и связанным с теплообменником вторичного контура 59.

Сыпучий материал с высокой теплопроводностью 20 (например, стальные шарикоподшипники) перемещают в одну половину теплопередающей втулки 19, например правую наклоном ее вниз относительно горизонтальной плоскости или включением правого электромагнита (на фиг. не показан). Для устройства на фиг.2 с помощью механизма регулирования 54 основной поток теплоносителя пропускают через правую часть теплообменника 22, оставляя в левой его части слабый проток во избежание накопления пара.

Электрический ток вначале подается на один из нагревателей. Регулятором 51 его температура доводится до уровня, не превышающего температуру трехфазного равновесия двух дейтеридов выбранного рабочего вещества с газообразным дейтерием при давлении, которое создается в реакторе, и фиксируемого манометром 40. Значение этой температуры определяется по известной диаграмме: составы дейтеридов - температура - давление газообразного дейтерия для используемого рабочего вещества. (см. патент [2]).

После короткой выдержки (10-10 секунд в зависимости от толщины слоя рабочего вещества) выше линии указанного трехфазного равновесия производят переключение электропитания на нагреватель 15 с одновременным отключением нагревателя 14. Сыпучий материал 20 перемещают в левую половину теплопередающей втулки 19 (фиг. 1), а в устройстве на фиг.2 более интенсивный поток теплоносителя направляется в левую половину теплообменника 22 с одновременным уменьшением потока через правую его половину.

В устройстве на фиг.1 и 3 система передачи и использования тепла упрощена по сравнению с изображенной на фиг.4, и при переключении нагревателя с помощью механизма регулирования 54 поток теплоносителя направляется в теплообменник первичного контура со стороны, где отключен нагреватель, что создает условия для более быстрого теплоотвода от охлаждаемой части реактора.

Указанный цикл повторяют многократно в течение всего времени работы устройства. Выделяемое тепло поглощается теплоносителем и переносится к теплообменнику вторичного контура 59, где может быть использовано, например, для нагрева воды в теплосети.

Накопившийся в течение продолжительной работы газ, содержащий гелий и тритий, может быть собран в пробоотборник 42 путем открытия вентилей 47 и 48 при закрытых вентилях 45 и 46, а затем перекачан в другие емкости и отделен от дейтерия.

Примеры измерения избыточного тепла в модельном устройстве

Для измерения избыточного тепла в устройстве с использованием в качестве рабочего вещества дейтерида палладия нами была разработана специальная методика сравнения тепловых эффектов при сорбции-десорбции водорода в палладии на стандартном сканирующем калориметре "SETARAM" ДСК-111.

Ввиду того, что размеры рабочих каналов калориметра малы (длина ≈ 140 мм, диаметр=8 мм) и в нем технически трудно разместить точную копию предлагаемого реактора, эксперименты проводили на модельной ампуле, в концевых частях которой размещали нагреватели с возможностью их попеременного включения. Такая конструкция позволяет создавать переменный по направлению градиент температуры в рабочем веществе и осуществлять одновременно десорбцию дейтерия в нагреваемом конце ампулы и сорбцию - в другом ее конце, где нагреватель отключен. Роль теплообменника первичного контура выполняет измерительный блок калориметра. Таким образом, на такой модели полностью воспроизводятся физико-химические процессы, происходящие в заявляемом устройстве.

Методики экспериментов. Герметичную стальную ампулу с исследуемым веществом общей длиной 80 мм и диаметром 7,6 мм помещали в измерительный канал калориметра, аналогичную ампулу с близким по массе порошком тонкозернистого палладия и несколько большей теплоемкостью размещали симметрично в сравнительном канале.

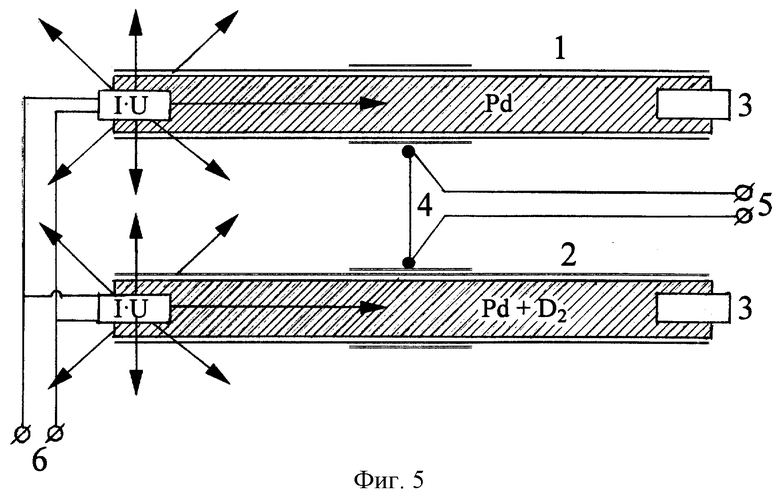

На фиг. 5. изображена схема измерительного блока калориметра, где 1 - сравнительная ячейка; 2 - ячейка с веществом; 3 - нагреватели в торцах ячейки; 4 - калориметрический датчик (батареи термопар); 5 - регистрирующий блок калориметра; 6 - источник питания для нагревателей. Показано нагревание левых печей ячеек.

Тонкозернистый палладий был приготовлен восстановлением раствора PdCl2 формиатом натрия Na(HCOO)2H2O. Измерения на сканирующем электронном микроскопе JSM-35 показали, что размеры частиц Pd варьировали в пределах 100-800 нм, при этом более 70% из них имели размеры 300-500 нм и изометричны по форме.

Дейтерид палладия β-PdDx получали насыщением палладиевой фольги толщиной 5 мкм (чистота 99,9%) при электролизе тяжелой воды (99,9% D2O), содержащей 0,1 М LiOH (реактив ЧДА) при плотности тока ~ 50 мА/см2 в течение 70-100 часов. Полноту перехода в β-фазу и состав последней контролировали весовым методом и рентгенографически на дифрактометре ДРОН-3. Состав полученного дейтерида соответствовал PdD0.60±0.01. Из-за использования гидроксида лития в качестве небольшой примеси присутствует легкий изотоп водорода с соотношением H/D~ 1: 300. Аналогично готовили гидрид палладия, но с использованием дважды перегнанной Н2О.

В измерительную ампулу помещали равные по весу количества фольги дейтерида (или гидрида) палладия 0,3 г и тонкозернистого палладия 0,3 г. Ампулы герметизировали и выдерживали при 650 К в течение 30 минут, а затем охлаждали в течение 100 минут. При этом происходила десорбция изотопов водорода из фольги, а при охлаждении - сорбция на тонкозернистом палладии, имеющем значительно большую поверхность и активность к сорбированию изотопов водорода. Отсутствие потерь газообразных изотопов водорода контролировали весовым методом. Дифференциальная кривая, измеренная на калориметре, показала, что сорбция-десорбция изотопов водорода происходила в интервале температур 450-500 К.

В карманах в концах ампул помещали нагреватели из платиновой проволоки с приблизительно одинаковым сопротивлением ~2,7 Ом. На правые и левые печи ампул подавали попеременно электрическое питание от генератора постоянной мощности. Омическое тепло, выделившееся в нагревателях, рассчитывали по показаниям вольтметра и амперметра. Перед началом измерений ампулы поодиночке центрировали в каналах так, чтобы тепловые потоки от равных электрических импульсов левых и правых нагревателей были равны. При постоянной температуре и выключенных нагревателях ампул калориметрический сигнал постоянен. Если измерения проводили при повышенной температуре, температуры в центре и на концах канала, а следовательно, и ампулы различны.

Измеряемый калориметром тепловой поток составлял только часть электрического импульса: W=I•V•α, где I - сила тока, V - напряжение и α- калибровочный коэффициент, измеренный нами как функция расстояния между нагревателем ампулы и детектором калориметра.

После центровки обеих ампул их нагреватели подключали к электрической цепи. При включении тока калориметр измерял разницу сигналов между измерительной и сравнительной ампулами. Измерения проводили при определенной начальной температуре следующим образом. При постоянном начальном тепловом потоке нагреватели включали на 300 с. На 100-й и 200-й секундах измеряли ток и напряжение, по которым рассчитывали тепловой импульс. Через 300 с нагреватели выключали. Тепловой поток возвращался в исходное состояние в течение 250-400 с (в зависимости от мощности импульса). Затем включали нагреватели на другой стороне ампулы, и процедуру повторяли. После того как ток снова возвращался к исходному положению, начинали новый цикл путем выключения нагревателей, но напряжение устанавливали на 50% выше.

Проведено 8 серий опытов (табл. 1).

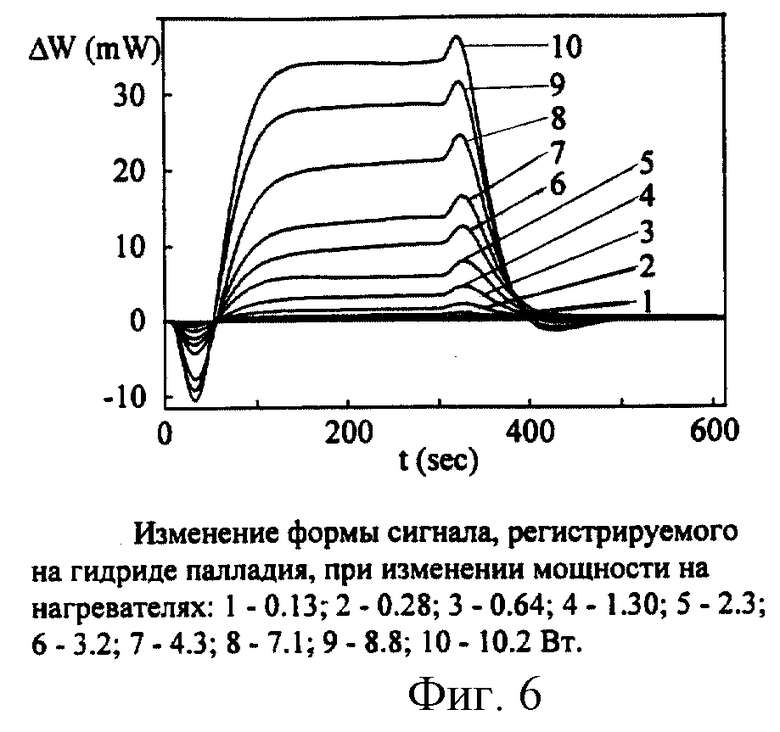

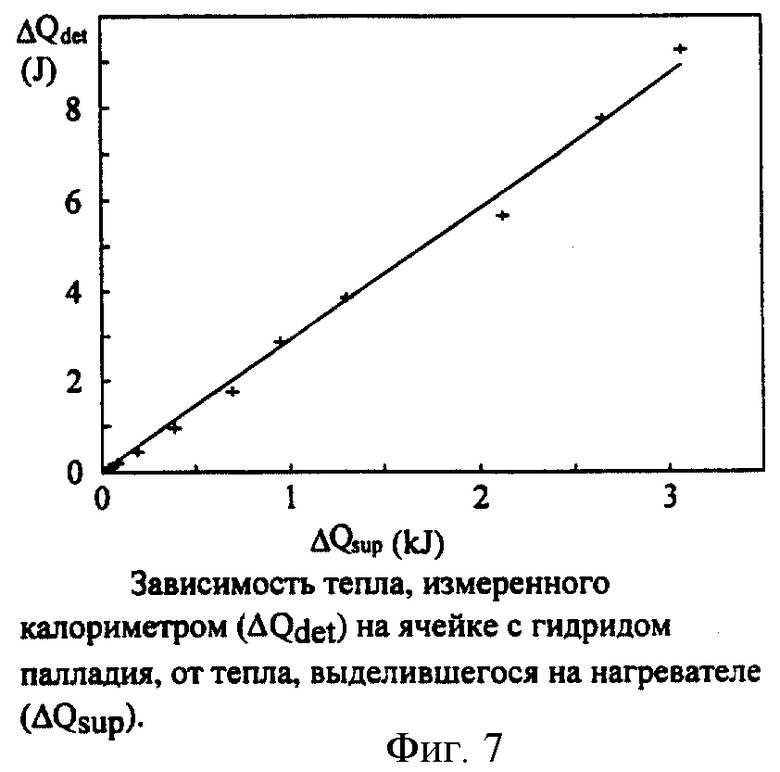

Данные для серии 5 с использованием гидрида палладия показали, что сигнал сохранял свою форму и практически линейно возрастал при увеличении мощности импульса (фиг.6 и 7). Аналогичная линейная зависимость сигнала от величины приложенной мощности электрического импульса нагревателей наблюдалась в сериях 4, 6-8.

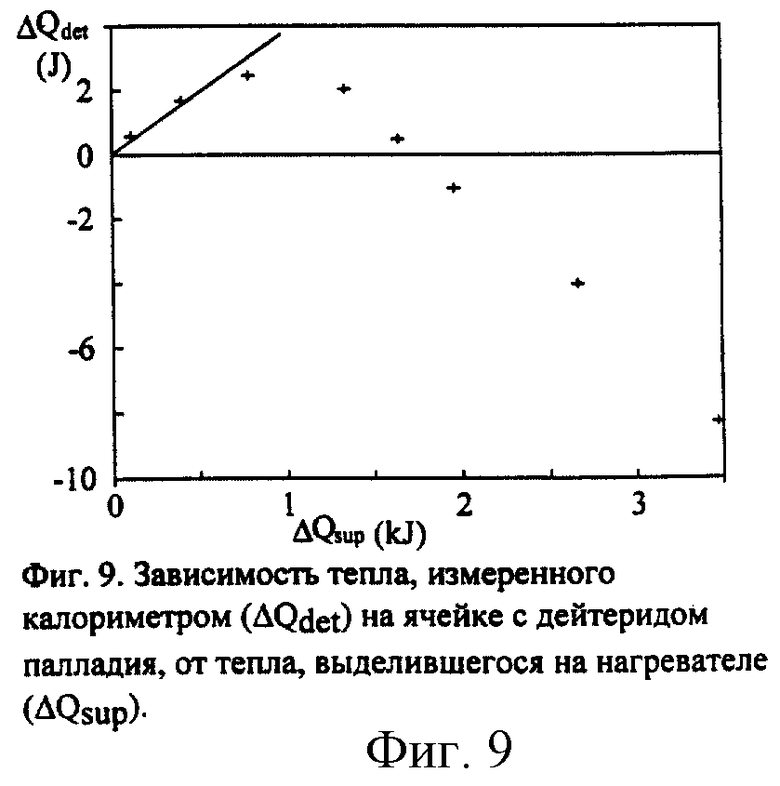

Совершенно другой характер зависимости имел место при использовании дейтерида палладия. Для примера приведем результаты серии 2. При увеличении мощности электрического импульса до 3 Вт измеренный сигнал возрастал, но при дальнейшем увеличении мощности он уменьшался и даже менял знак. Результаты для всех 8 циклов приведены на фиг.8 и 9. Аномальная зависимость величины сигнала от приложенного импульса была зафиксирована на ампуле с тем же образцом через 2 месяца и в опытах с температурой 440 К и 520 К.

Полученные результаты свидетельствуют, что при сорбции-десорбции дейтерия в тонкозернистом палладии выделялась избыточная энергия, в то время как в аналогичных опытах с обычным водородом никаких аномальных эффектов в пределах погрешности измерений не обнаружено. Условия проведения экспериментов: герметичность ампул с помещенными внутри них образцами, сохранение массы ампул после опытов, аналогичность условий проведения измерений при использовании дейтерида и гидрида палладия не позволяют объяснить полученное различие химическими причинами или различной скоростью диффузии D и Н в палладии. Источником избыточного тепловыделения является ядерная реакция атомов дейтерия с образованием гелия с передачей выделяющейся энергии кристаллическому дейтериду палладия: D+D-->4Не+Q. Вероятность взаимодействия по другим каналам: D+D-->T+р и D+D-->He+n значительно (на несколько порядков) меньше. Механизм поглощения энергии ядерного синтеза кристаллической структурой и причины большого различия вероятности реакции D+D по различным каналам в конденсированных средах при низких энергиях и в ускорителях при высоких энергиях многократно обсуждались в литературе (см. обзор в [3]). В этом же препринте приведены ссылки на работы, свидетельствующие о выделении избыточной энергии в дейтериде палладия и на его поверхности в электрохимических и других процессах и доказательства одновременного накопления гелия. Эти экспериментальные результаты подтверждают, что выделение энергии обусловлено ядерными процессами.

Максимальное выделение избыточной энергии, зафиксированное нами, оценивается в 10 Дж, что с учетом условий наших опытов (масса Pd=0,3 г, t=300 с и коэффициента α≈0,1) соответствует ~1 Вт/г дейтерида палладия. Это значение по порядку величин соответствует проведенным ранее теоретическим оценкам скорости ядерных реакций в дейтериде палладия [3], [4].

При использовании более тонкозернистого кристаллического порошка с размерами частиц 1-5 нм и увеличении скорости нагрева и охлаждения до десятков секунд выход энергии согласно теоретической оценке можно увеличить по крайней мере на два порядка, то есть не менее чем до 100 Вт на 1 г палладия. Таким образом, в реакторе объемом 1 литр (1 дм3) и массой тонкозернистого палладия ~ 1 кг может быть получена выделяемая мощность до нескольких десятков киловатт.

Использованная литература

1. Intern. Patent Application PCT/RU 93/00174, Al, МКИ G 21 B 1/00, G 21 G 4/02, publication 094/-3902. 1994.

2. Патент РФ RU 2056656, C1, кл. G 21 G 4/02, G 21 B 1/00, приоритет 03,08.1992, опубл.20.03.1996, Бюл. 8, часть 2, с. 267.

3. В. А Киркинский, Ю.А. Новиков. Теоретическое моделирование холодного ядерного синтеза. Новосибирск, Препринт. 1998. 48 с.

4. V. A. Kirkinskii, Yu. A. Novikov, Europhysics Letters., 1999, v. 46, N. 4, р. 448-453.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВОБОДНЫХ НЕЙТРОНОВ | 1992 |

|

RU2056656C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ НАПОРНОГО ДВИЖЕНИЯ РАБОЧЕЙ ЖИДКОСТИ | 2010 |

|

RU2419727C1 |

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО И СПОСОБЫ ТЕПЛОПЕРЕДАЧИ В СОРБЦИОННЫХ СИСТЕМАХ ТВЕРДОЕ ТЕЛО - ПАР | 1994 |

|

RU2142101C1 |

| Резистивный нагреватель | 1976 |

|

SU647894A1 |

| АДСОРБЦИОННАЯ УСТАНОВКА | 2008 |

|

RU2398616C2 |

| Термоядерный реактор | 1973 |

|

SU496889A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗОТОПНОГО РАЗДЕЛЕНИЯ ВОДЫ С МОЛЕКУЛАМИ, СОДЕРЖАЩИМИ ТЯЖЕЛЫЕ ИЗОТОПЫ ВОДОРОДА | 2021 |

|

RU2775889C1 |

| СОРБЦИОННЫЙ ТЕРМОТРАНСФОРМАТОР | 1991 |

|

RU2008579C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ И ОСУШКИ ГАЗОВ | 2006 |

|

RU2342980C2 |

| ПОДЗЕМНАЯ РЕАКТОРНАЯ СИСТЕМА | 2012 |

|

RU2627594C2 |

Изобретение относится к ядерной физике и энергетике, а именно к устройствам для получения энергии при сорбции-десорбции дейтерия в тонкозернистом палладии, и может быть использовано для теоретических оценок скорости ядерной реакции в дейтериде палладия. Технический результат достигается тем, что устройство основано на ядерной реакции взаимодействия атомов дейтерия, скорость которой возрастает в кристаллических структурах рабочих веществ, испытывающих обратимые изоструктурные фазовые превращения с изменением содержания в них дейтерия. Устройство включает реактор с рабочим веществом, систему измерения и регулирования газового давления, систему нагрева и регулирования температуры, систему передачи и использования выделяемого тепла. Реактор выполнен в виде соосно расположенных труб, снабженных затворами, герметизирующими объем, в котором размещено рабочее вещество в виде порошка или пленки на подложке. Нагреватели размещены в концевых частях труб с возможностью создания переменного по направлению градиента температуры по продольной оси реактора. Теплообменник первичного контура прилегает к реактору непосредственно или через теплопередающую втулку со стороны, радиально противоположной положению нагревателей. Разработаны различные модификации устройства, обеспечивающие одновременную десорбцию дейтерия в рабочем веществе в нагреваемой части реактора и сорбцию в охлаждаемой его части, эффективную передачу и использование выделяющейся энергии, повышение надежности и создание условий для автоматизации работы. 25 з.п.ф-лы, 9 ил., 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ СВОБОДНЫХ НЕЙТРОНОВ | 1992 |

|

RU2056656C1 |

| НЕЙТРОНОГЕНЕРИРУЮЩЕЕ УСТРОЙСТВО | 1998 |

|

RU2152095C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ТЕПЛА | 1990 |

|

RU2115178C1 |

| DE 3443795 A1, 13.06.1985 | |||

| DE 3534686 A1, 07.05.1987. | |||

Авторы

Даты

2002-12-27—Публикация

2001-08-23—Подача