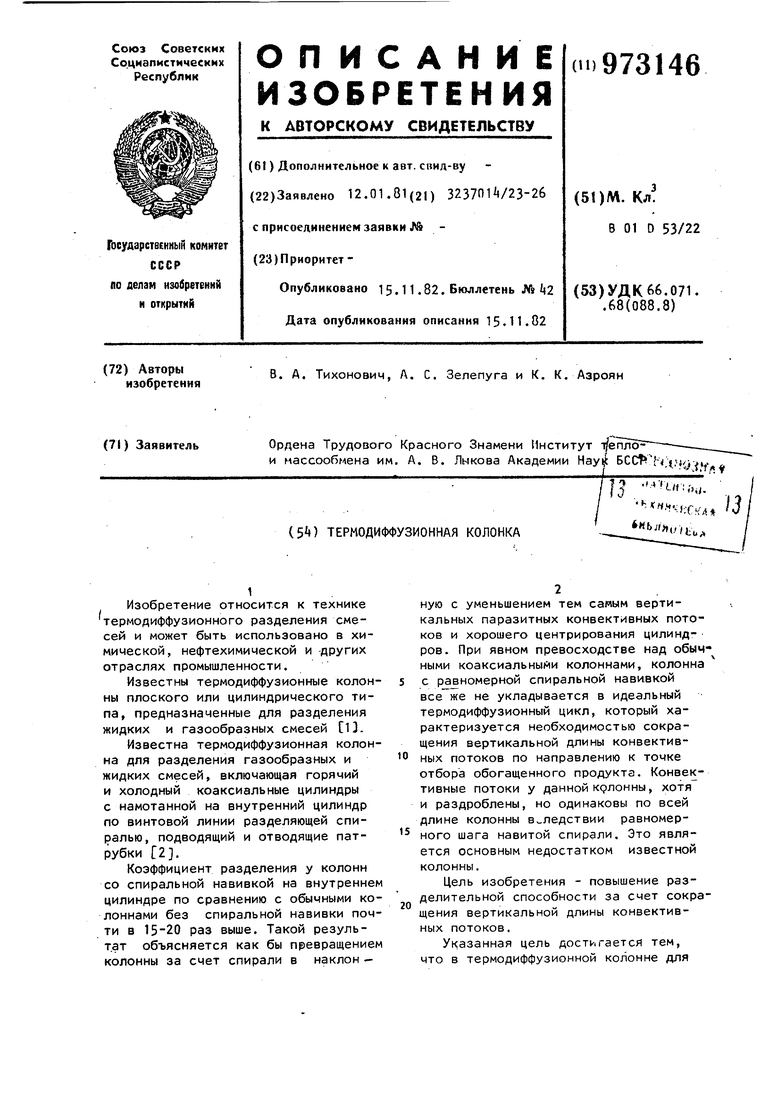

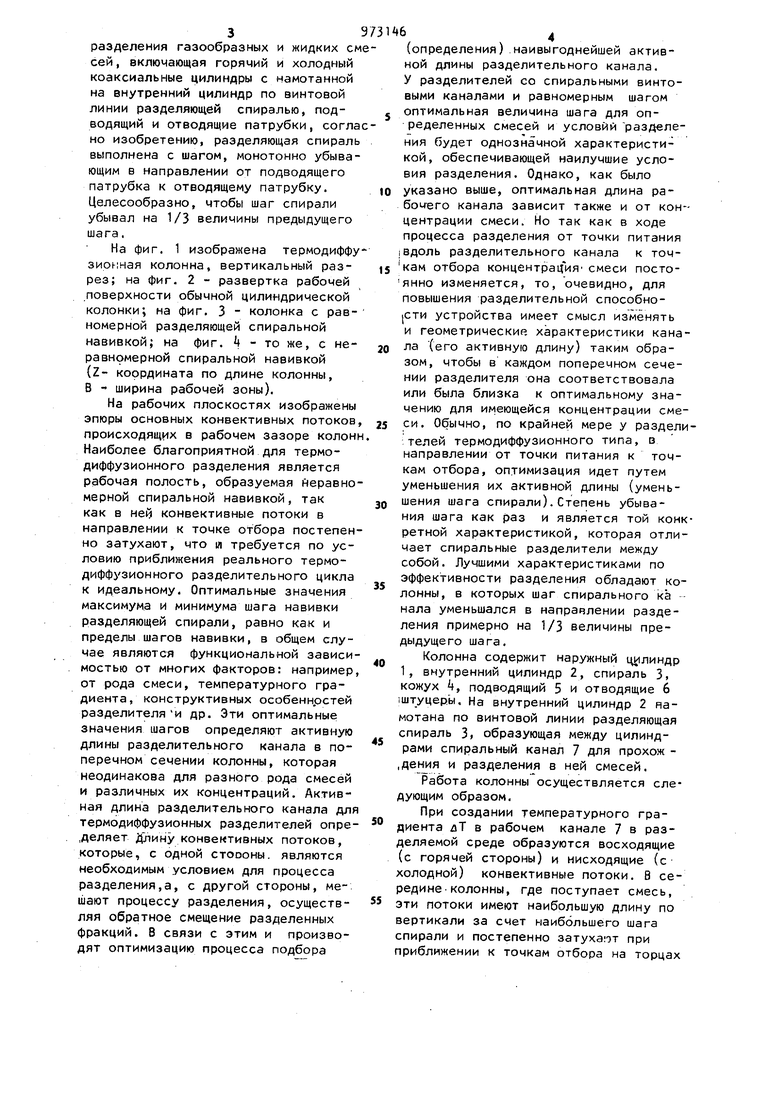

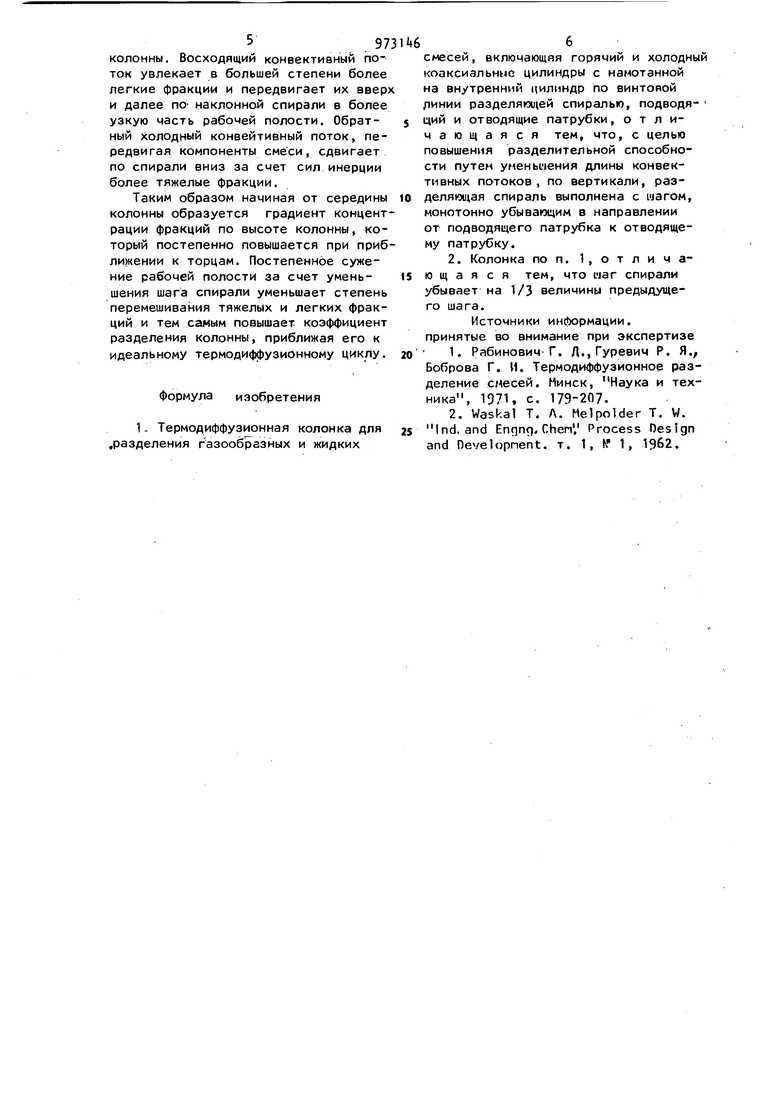

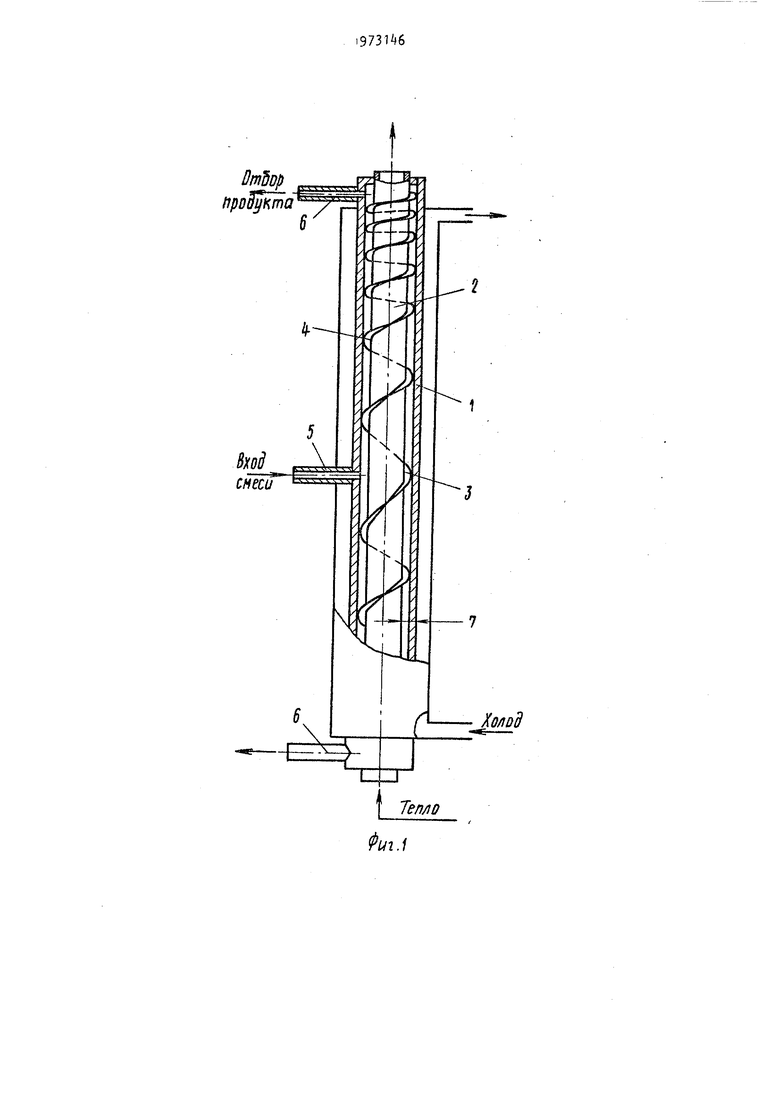

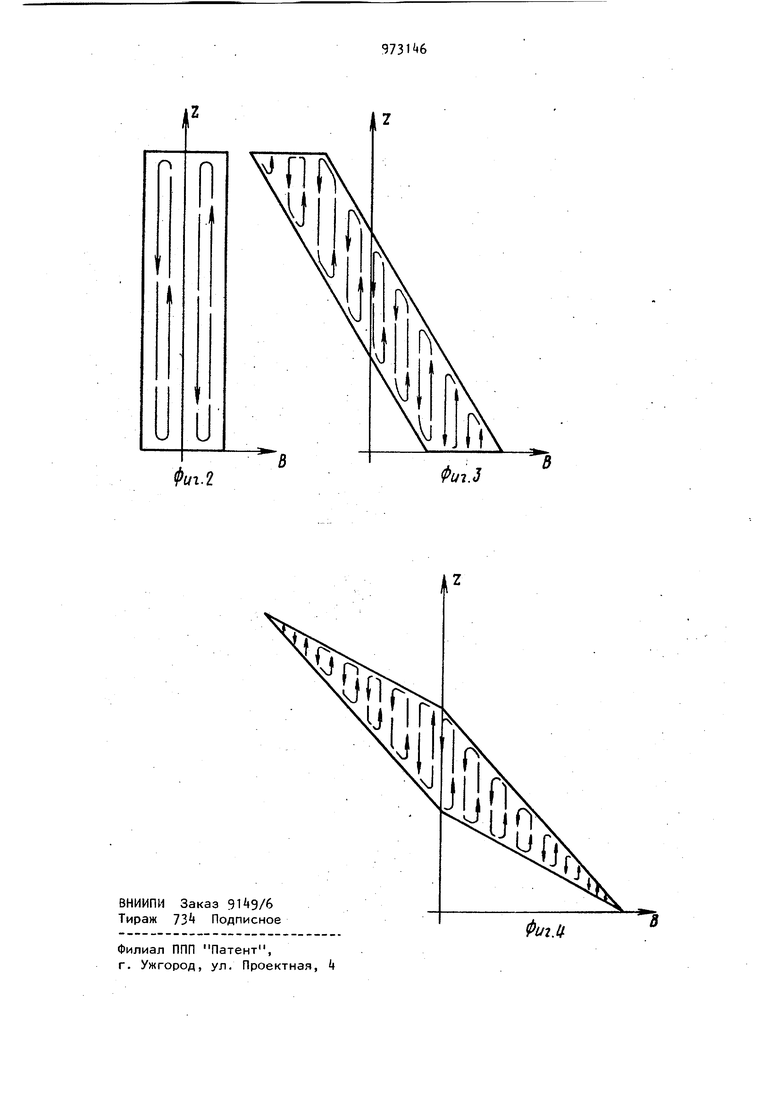

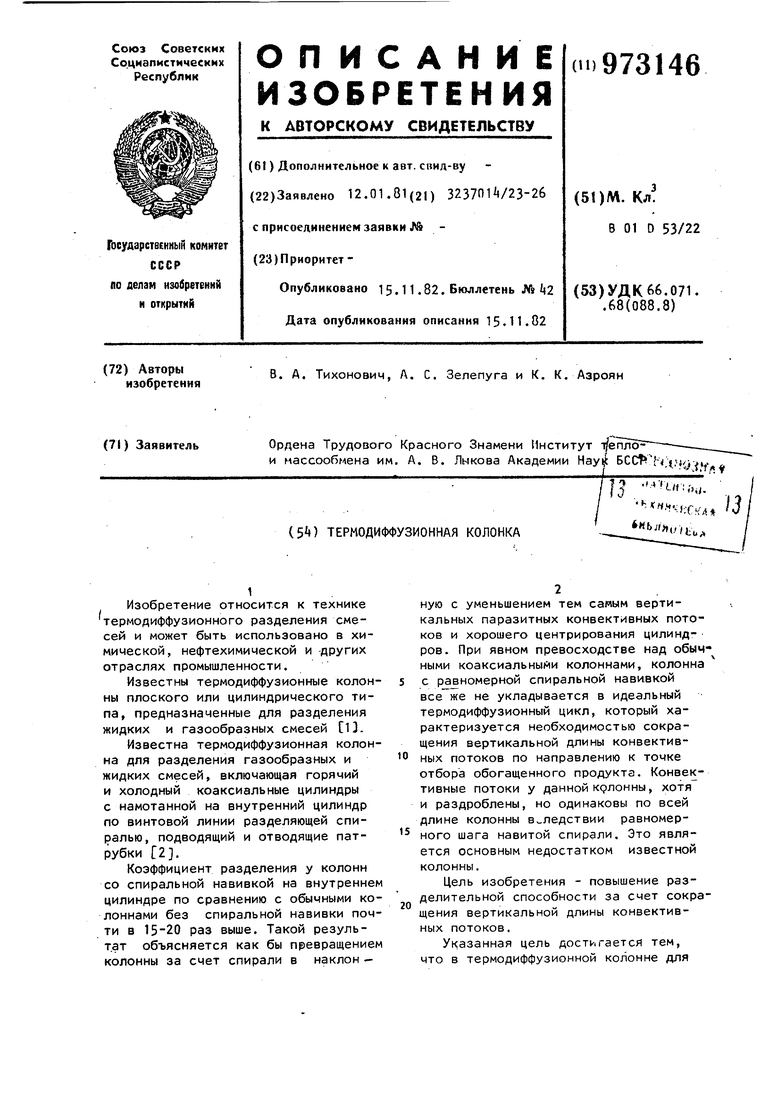

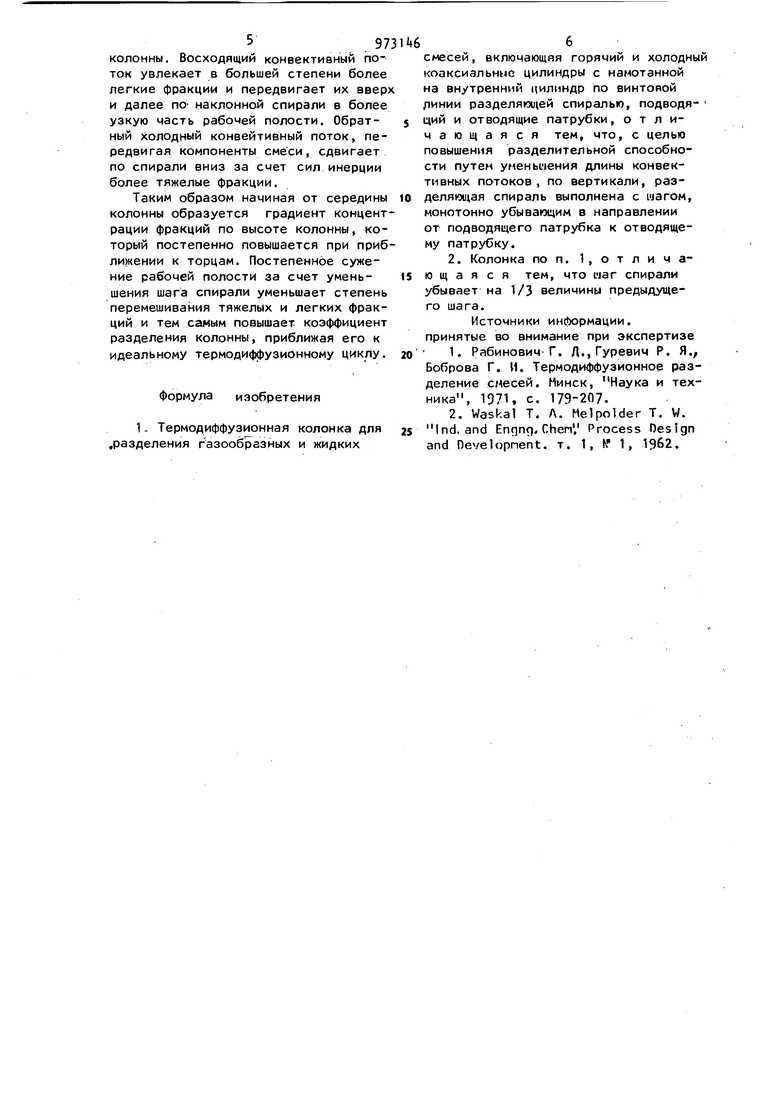

разделения газообразных и жидких см сей, включающая горячий и холодный коаксиальные цилиндры с намотанной на внутренний цилиндр по винтовой линии разделяющей спиралью, подводящий и отводящие патрубки, согла но изобретению, разделяющая спираль выполнена с шагом, монотонно убывающим в направлении от подводящего патрубка к отводящему патрубку. Целесообразно, чтобы шаг спирали убывал на 1/3 величины предыдущего шага. На фиг. 1 изображена термодиффу зиоиная колонна, вертикальный разрез; на фиг. 2 - развертка рабочей поверхности обычной цилиндрической колонки; на фиг. 3 - колонка с равномерной разделяющей спиральной навивкой; на фиг. f - то же, с неравномерной спиральной навивкой {Z- координата по длине колонны, В - ширина рабочей зоны). На рабочих плоскостях изображены эпюры основных конвективных потоков происходящих в рабочем зазоре колон Наиболее благоприятной для термодиффузионного разделения является рабочая полость, образуемая неравно мерной спиральной навивкой, так как в ней конвективные потоки в направлении к точке отбора постепен но затухают, что а требуется по условию приближения реального термодиффузионного разделительного цикла к идеальному. Оптимальные значения максимума и минимума шага навивки разделяющей спирали, равно как и пределы шагов навивки, в общем случае являются функциональной зависи мостью от многих факторов: например от рода смеси, температурного градиента, конструктивных особеннрстей разделителяи др. Эти оптимальные значения шагов определяют активную длины разделительного канала в поперечном сечении колонны, которая неодинакова для разного рода смесей и различных их концентраций. Активная длина разделительного канала дл термодиффузионных разделителей опре .деляет Длину конвективных потоков, которые, с одной стоооны. являются необходимым условием для процесса разделения,а, с другой стороны, мешают процессу разделения, осуществляя обратное смещение разделенных фракций. В связи с этим и производят оптимизацию процесса подбора (определения).наивыгоднейшей активной длины разделительного канала. У разделителей со спиральными винтовыми каналами и равномерным шагом оптимальная величина шага для определенных смесей и условийразделения будет однозначной характеристикой, обеспечивающей наилучшие условия разделения. Однако, как было указано выше, оптимальная длина рабом его канала зависит также и от концентрации смеси. Но так как в ходе процесса разделения от точки питания вдоль разделительного канала к точкам отбора концентрация смеси постоянно изменяется, то, очевидно, для повышения разделительной способно|сти устройства имеет смысл изменять и геометрические характеристики канала (его активную длину) таким образом, чтобы в каждом поперечном сечении разделителя она соответствовала или была близка к оптимальному значению для имеющейся концентрации смеси. Обычно, по крайней мере у раздели:телей термодиффузионного типа, в направлении от точки питания к точкам отбора, оптимизация идет путем уменьшения их активной длины (уменьшения шага спирали).Степень убывания шага как раз и является той конкретной характеристикой, которая отличает спиральные разделители между собой. Лучшими характеристиками по эффективности разделения обладают колонны, в которых шаг спирального ка нала уменьшался в направлении разделения примерно на 1/3 величины предыдущего шага. Колонна содержит наружный ц lлиндp 1, внутренний цилиндр 2, спираль 3, кожух k, подводящий 5 и отводящие 6 1штуцер,ы, На внутренний цилиндр 2 намотана по винтовой линии разделяющая спираль 3, образующая между цилиндрами спиральный канал 7 для прохож ,дения и разделения в ней смесей. Работа колонны осуществляется следующим образом. При создании температурного градиента лТ в рабочем канале 7 в разделяемой среде образуются восходящие (с горячей стороны) и нисходящие (с холодной) конвективные потоки. В серед и не колонны, где поступает смесь, эти потоки имеют наибольшую длину по вертикали за счет наибольшего шага спирали и постепенно затухают при приближении к точкам отбора на торцах

597

колонны. Восходящий конвективный поток увлекает в большей степени более легкие фракции и передвигает их вверх и далее пО наклонной спирали в более узкую часть рабочей полости. Обратный холодный конвейтивный поток, передвигая компоненты смеси, сдвигает по спирали вниз за счет сил инерции более тяжелые фракции.

Таким образом начиная от середины колонны образуется градиент концентрации фракций по высоте колонны, который постепенно повышается при приближении к торцам. Постепенное сужение рабочей полости за счет уменьшения шага спирали уменьшает степень перемешивания тяжелых и легких фракций и тем самым повышает коэффициент разделения колонны, приближая его к идеальному термодиффузионному циклу.

Формула изобретения

1. Термодиффузионная колонка для .разделения газообразных и жидких

6

смесей, включающая горячий и холодный коаксиальные цилиндры с намотанной на внутренний цилиндр по винтовой линии разделящей спиралью, подводяций и отводящие патрубки, отличающаяся тем, что, с целью повышения разделительной способности путем уменьшения длины конвективных потоков, по вертикали, разделяющая спираль выполнена с шагом, монотонно убывающим в направлении от подводящего патрубка к отводящему патрубку.

2. Колонка по п, 1, о т л и ч аю щ а я с я тем, что шаг спирали убывает на 1/3 величины предыдущего шага.

Источники информации, принятые во внимание при экспертизе

1. Рабинович Г. Д.,Гуревич Р. Я., Боброва Г. И. Термодиффузионное разделение смесей. Минск, Наука и техника, 1971, с. 179-207.

2. Waskal Т. Л. Melpolder Т. W.

Ind, and EnqnQ. Chen. Process Design and Developnent. т. 1, K 1, 1962.

n

Фиг.2

Фи1.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Термодиффузионная жидкостная колонна | 1987 |

|

SU1491543A1 |

| УСТРОЙСТВО для РАЗДЕЛЕНИЯ ГАЗООБРАЗНЫХ ИЛИ ЖИДКИХ СМЕСЕЙ | 1972 |

|

SU345935A1 |

| Пылеуловитель | 1989 |

|

SU1813575A1 |

| Термодиффузионная колонна | 1989 |

|

SU1650186A1 |

| Способ работы установки лопастного насоса со скважинным сепаратором механических примесей - укрупнителем газовой фазы (варианты) и погружная установка лопастного насоса для его осуществления (варианты) | 2023 |

|

RU2810912C1 |

| СПИРАЛЬНЫЙ ТЕПЛООБМЕННИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2358218C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКИХ И ГАЗОВЫХ ГЕТЕРОГЕННЫХ СИСТЕМ И МЕХАНОТЕРМОХИМИЧЕСКИЙ ФРАКЦИОНАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2467053C2 |

| Спиральный котёл | 2020 |

|

RU2760544C1 |

| СПИРАЛЬНО-ШНЕКОВЫЙ СМЕСИТЕЛЬ-РАЗБРАСЫВАТЕЛЬ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2012 |

|

RU2533909C2 |

| ВНУТРИСКВАЖИННЫЙ СЕПАРАТОР | 2014 |

|

RU2547533C1 |

Авторы

Даты

1982-11-15—Публикация

1981-01-12—Подача