(54) СПОСОБ СЕПАРАЦИИ ДИСПЕРСНОЙ ФАЗЫ ОТ ПОТОКА ГАЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ ПЫЛЕУЛОВИТЕЛЬ | 2009 |

|

RU2394629C1 |

| Пылеотделитель | 1985 |

|

SU1337121A1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 2016 |

|

RU2650999C2 |

| СПОСОБ И УСТРОЙСТВО ВИХРЕВОГО ПЫЛЕУЛАВЛИВАНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2132750C1 |

| СПОСОБ ПРОВЕДЕНИЯ МНОГОФАЗНЫХ ПРОЦЕССОВ И ВИХРЕВОЙ ЦЕНТРОБЕЖНЫЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2259870C1 |

| СЕПАРАТОР | 2008 |

|

RU2376054C1 |

| СЕПАРАТОР | 2000 |

|

RU2187384C2 |

| СЕПАРАЦИОННЫЙ ЦЕНТРОБЕЖНЫЙ ЭЛЕМЕНТ | 2016 |

|

RU2650985C2 |

| Аппарат для очистки газа | 1983 |

|

SU1095964A1 |

| СЕПАРАТОР | 2006 |

|

RU2349370C2 |

Изобретение относится к технике разделения дисперсных систем,преимущественно тонкодисперсных, и может аыть использовано в отраслях промышленности, где требуется извлекать из дисперсионных сред весьма тонкие взвеси, т.е. такие, чьи условные диаметры составляют 100 мк именее.

Известен способ отделения дисперсной фазы от дисперсионной среды, по которому очищаеглую дисперсную систему подают в зону сепарации и закручивают ее с помощью ротора (1.

Однако известный способ отделения дисперсной фазы не устраняет вторичного уноса частиц, существенно понижающего степень сепарации, а вследствие того, что отделенная и обогащенная твердой фазой часть системы не подвергается дальнейшей очистке, способ не обеспечивает устойчивость сепарационному процессу и, как след-, ствие, не позволяет избежать нежелательных колебаний аэродинамических и сепарационных характеристик.

Известен также способ отделения дисперсной фазы, включающий придание потоку вр гида т ель но го движения статическим закручивателем и направление

потока внутрь вpaщaF6иeйcя цилиндрической обечайки вдоль ее оси 2. Однако данный способ не может достичь наилучшей эффективности очистки дисперсионной среды из-за равенства вращательной скорости ротора и окружной составляющей скорости пограничного слоя системы и вследствие того, что в процессе сепарации часть

10 потока, несущего наиболее тонкие фракции, не подвергается повторной очистке. Кроме того, это лишает сепарационный процесс важного качества .устойчивости.

15

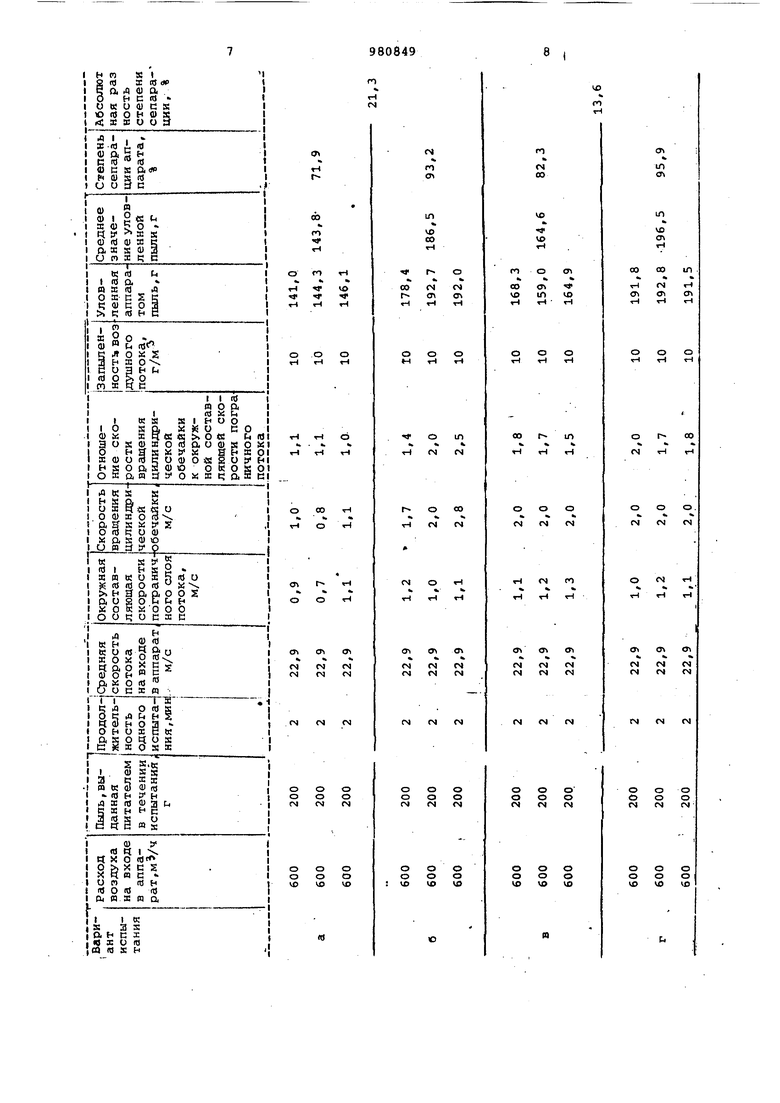

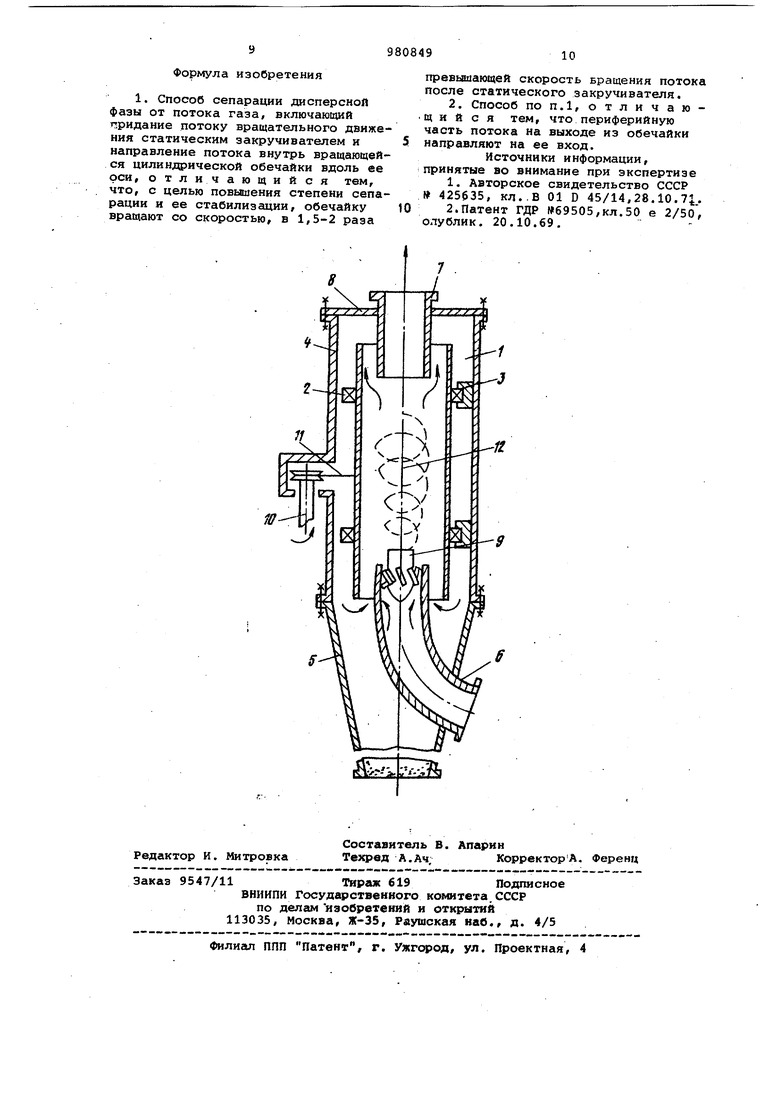

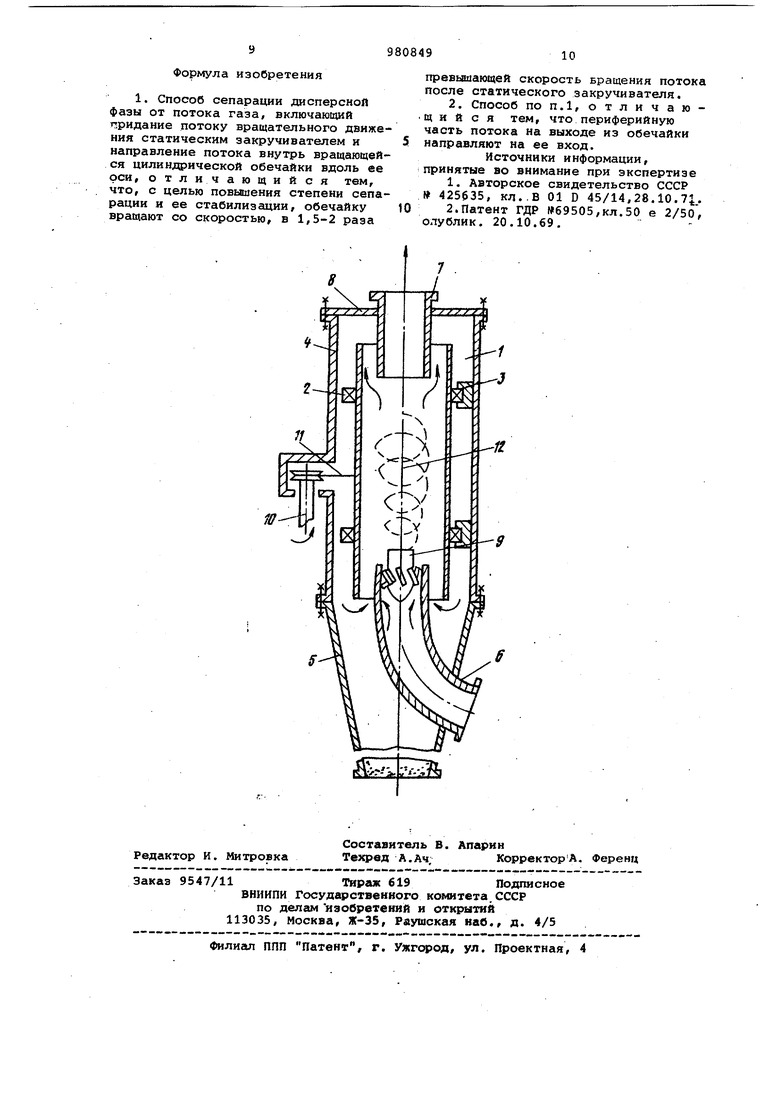

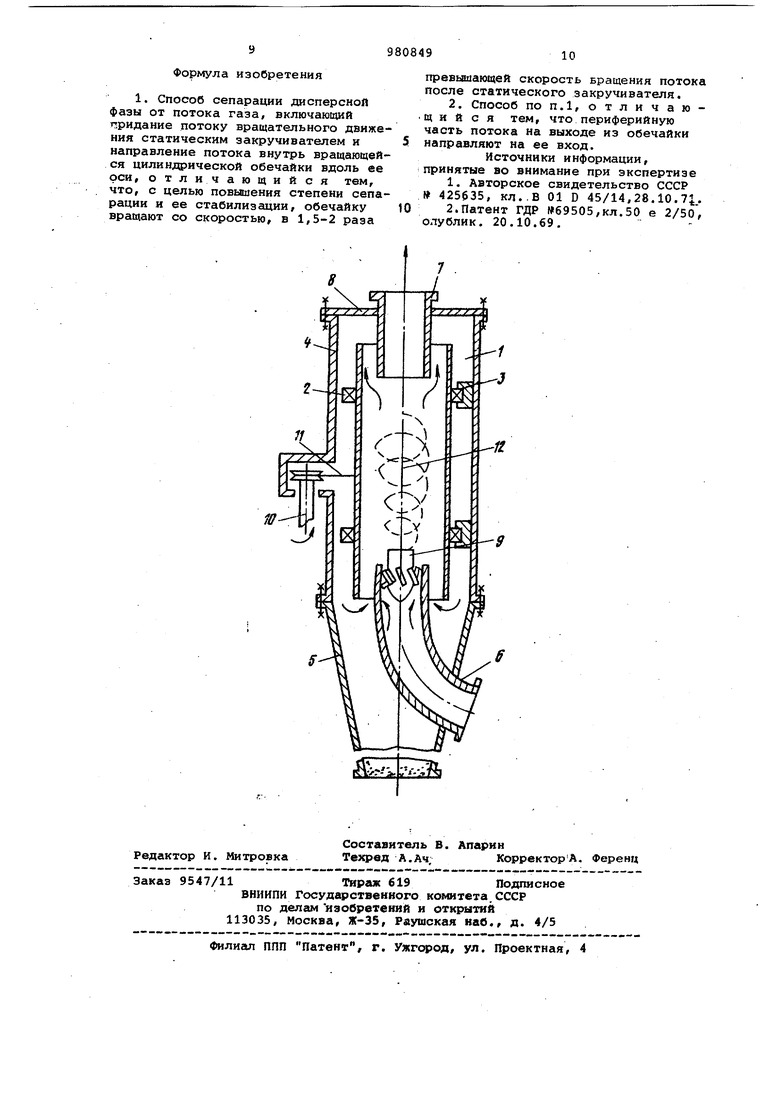

Равенство вращательной скорости ротора и окружной составляющей скорости пограничного слоя системы хотя и влечет стирание пограничного слоя, как следствие, ослабление отрицатель20ных для сепарации явлений, сопутствующих образованию пограничного слоя (рост профильного сопротивления, эффект Магнуса, подъемная сила и т.д но отнюдь не устраняет вторичные те25чения полностью и обусловленного ими вторичного уноса, так как вторичные токи обязаны своим происхождением в значительной мере неоднородности поля давлений сепарируемой дисперс30ной системы как следствию общей турбулентности потока, а не исключитель но существованию пограничного слоя. Кроме того, неоднородность поля давлений и пограничный слой как результаты вязкостных сил - явления в известном смысле независимые, т.е. влияя друг на друга при совместном действии, могут существовать одно без другого. Целью изобретения является повышение степени сепарации и ее стаЪилизации. Поставленная цель достигается hreM, что обечайку вращают со скороЬтью в 1,5-2,0 раза превышающей скорость потока после статического закр чивателя. Периферийную часть потока на выходе из обечайки направляют на ее вход, Отделяемая частица вследствие касательного удара о внутреннюю поверхность ротора приобретает быстрое вращение, возникает поперечная сила Жуковского, увлекающая частицу к центру зоны сепарации, в дальнеШием такая частица выносится с очищенной средой (вторичный унос). При вращении ротора с одинаковой, что и окружная составляющая пограничного слоя, скоростью эффект силы Жуковского и вторичных течений (грат диент поля давлений) до некоторой степени сводится к нулю, и только вращая ротор с более высокой (в l,52,0 раза), чем окружная составляющая пограничного слоя, скоростью можно достичь наиболее благоприятного для сепарации условия, когда и поперечная сила Жуковского и градиент поля давлений не исчезают, как это имеет место для случая прототипа, а просто меняют направления действий на прямо противоположное и уже не увлекают частицу к центру зоны сепарации, а напротив прижимсцот и таким образом, удерживать отсепарированную частицу на внутренней поверхности ротора.Это важно для эффективной сепарации как грубых, так и тонких фракций поскольку частицы, раз достигшие гра ницы осаждения (ротора), уже никак не могут покинуть ее и попасть тем самым во вторичный унос. Рециркуляция части дисперсной сис темы имеет то достоинство/что сепара .ционный процесс благодаря ей делает1ся замкнутым и тем самым технологически устойчивым, чем сводятся--к минимуму вредные для сепарации колеба ния аэродинамических и сепарационны характеристик. На чертеже изображен сепаратор| реализующий данный способ. Сепаратор содержит ротор 1, выпол ненной в виде полого цилиндра,установленного на подшипниках 2 в опорах 3, закрепленных на внутренней стенк цилиндрического корпуса 4. К нижнему основанию корпуса прикреплена коническая обечайка 5, через боковую поверхность которой к ротору подведен вход- . ной патрубок 6, а выходной патрубок 7 вместе с крьошкой 8 прикыкает к верхнему основанию корпуса. Внутренние концы входного и выходного патрубков коаксиально с зазором установлены внутри ротора со стороны соответственно нижнего и верхнего оснований ротора. Входной патрубок заканчивается неподвижно установленным завихрителем 9. Ротор соединен с внешним приводом 10 ременной передачей 11. Зона активной сепарации 12 образована внутренней частью ротора. Способ отделения дисперсной фазы, преимущественно тонкой,от дисперсионной среды заключается в следующем. Дисперсную систему, движущуюся ло входному патрубку 6, закручивают завихрителем 9 и подают внутрь полого ротора 1 в зону активной сепарации 12. Ротору с помощью привода 10 и ременной передачи 11 придают вращение, причем угловую скорость ротора устанавливают в 1,5-2,0 раза выше окружной составляющей скорости пограничного слоя системы. На всем пути, начиная от завихрителя, взвешенные частицы испытывают действие центробежных сил, и по мере дальнейшего продвижения к выходу из зоны активной сепарации, приближаются к внутренней поверхности осаждения ротора. Частицы, достигшие внутренней поверхности ротора, транспортируемые движущей силой потока, продолжают безотрывное движение по ней, так как скорость вращения ротора больше скорости вращения потока после статического закручивателя в 1,5-2,0 раза, что предупреждает вторичный унос частиц. Таким образом, дисперсная система, достигая выходного патрубка 7 расслаивается и очищенная часть дисперсионной среды по выходному патрубку 7 устремляется наружу. Другая часть система, обогащенная дщсперсной фазой , попадает в кольцевое пространство между корпусом 4 и ротором, и под действием сил тяжести и частично инерции, твердая фаза окончательно отделяется от несущего потока и оседает на дно конической обечайки 5 .- Неуспевшие осесть наиболее мелкие фракции, продолжак р|ие витать в несущей среде, через кольцевое пространство, образованное внутренней кой нижнего основания ротора и входным патрубком б, рециркуляционным потоком, вновь возврсццается в зону активной сепарации, где подвергается дальнейшей сепарации и т. д. Лабораторные испытания проводят на сепараторе со следующими техникоконструктивными данными: ротор, вы;полненный в виде полой тонкостенной оболочки (цилиндра) с радиусом основания 0,09 м, высотой 0,65 м, корпус - соосиый с ротором полый цилинд с радиусом 0,115 м и высотой 0,75 Mf крыижа с выходным патрубком радиуса 0,05 м, сборник с входным патрубком радиуса 0,05 м, направляющая розетка авихряющая способность которой равна 1/5. Целью испытаний является оценка , влияния фактора более быстрой закрутки ротора по сравнению с окружно составляющей скорости пограничного слоя потока и фактс ра рециркуляции на величину общей степени сепарации. Испытания проводят на стендовом оборудовании: вентиляционная установ ка (максимальная производительная способность 1100 ), шиековьлй пылёпитатель с зубчатым редуктором (максимальная производительная способность 100 г/мин), измерительные приборы: U-образные жидкостные (дис тиллированная вода) манометры со шка лой деления 800 иФ1 вод, ст., реометр с поворотной диафрагмой, вольтметр, весы аналитические, ртутные термомет ры, психрометр с двумя термометрами типа Гинц етмета, барометр, секундомер, дисперсным материалом служила угольная пыль. Методикой испытаИий предусматривается исследование аппарата для случая, когда скорость вращения рото ра и окружная составляющая скорости пограничного слоя потока равны (1); исследование аппарата для случаев, когда скорость вращения ротора выше окружной составляющей скорости погра ничного слоя потока (2); исследование аппарата при отсутствии рециркуляции части потока (3); исследование аппарата при наличии рециркуляции (4) . Во всех случаях работы сепаратора оценивают величины степени сепарации а затем вычисляют абсолютные разности этих величин для соответствуиадих вариантов испытаний. Результаты испытаний и значения характеристически параметров, при которых они получены, сведены в таблицу. Установленные абсолютные разности степени сепарации 21,3% и v. 12,6% позволяют заключить, что вращение ротора со скоростью, превьаиающей окружную составляющую скорость пограничного слоя потока в 1,5-2,0 раза (число оборотов ротора, которым отвечает наивысшая степень сепарации) колеблется в пределах 180-210 об/мин, что соответствует в единицах вращав тельной скорости ротора 1,5-1,9 м/с, величина же окружной составляющей скоростипограничного слоя потока 0,7-1,2 м/с и рециркуляция части дисперсной системы, выделенной в процессе сепарации, действительно способствуют повыиёнию степени сепарации. Кроме того, установлено, что дальнейшее увеличение вращательной скорости ротора, т.е. когда величина последней превосходит значение окружной составляющей пограничного слоя более чем в 1,5-2,0 раза, не только не вызывает увеличения степени сепарации, но напротив, с некоторого момента (примерно когда это превышение кратно 3) наблюдается ее снижение из рассмотрения величин уловленной пыли (способ 3 и 4) видно, что первые отличаются большим разбросом значений, чем вторые, и значит рециркуляция на ceiMOM деле способствует также и целям стабилизации процесса. Рециркуляция части потока, содержащего наиболее тонкие фракции, повышает величину степени сепарации на 5-10%} мельчайшие взвеси, не успевшие отделиться от несущей среды за полный цикл процесса, рециркуляционным потоком вновь возвращаются в зону активной сепарации, где претерпевает дальнейшее отделение. Увеличение степени сепарации на 15-20% достигается и тем, что ротор закручивается с вращательной скоростью в 1,5-2,0 раза большей окружной составляющей скорости пограничного слоя «жстекы, так как при этом полностью устраняется вторичный унос .частиц.

«л ел

CS

со

VO CTl

и

VO 00

00

1Г1

см

тЧ Г1

«л

со 0

CJ

м

Г| ш ю

а

Oi

t-t гН

о «-)

о

гН

со

00

in

о

1Л

ъ

ъ

tH N

CN

о см

о

о см

о

00

о

о см

ъ

|

см

см

N CS

M

го

о

т-(

r-t

У1

с

л

ел

см см

с см

см

см см

см

см см

сч см

(N

(N

N

ГМ О4

см сч

о о р

о о см

о

о о

о о см

о о см

о о см

о о см о гч

N

о о VO

о о VO

о о

о о

о

о о

о о

о

о I

о и

VO

VO

VO «о

VO

Формула изобретения

превышающей скорость вращения потока после статического закручивателя.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-12-15—Публикация

1981-03-20—Подача