Изобретение относится к области разделения тонкодисперсных сыпучих материалов с различной крупностью и может быть использовано в горной, химической, энергетической, строительной и других отраслях промышленности.

Известно устройство для пневматической классификации полидисперсных сыпучих материалов (а.с. СССР 1438860, МПК4 В 07 В 4/00, 1988), которое включает корпус с патрубками подачи исходного материала и воздуха и сборники готовых продуктов, внутри которого расположены пакеты вертикальных вставок, имеющих наклонные полки и образующих сепарационные каналы, и разгрузочные полосы V-образной формы, разгрузочные полосы установлены в горизонтальной плоскости под вставками с возможностью образования зазоров, симметричных относительно вертикальных осей сепарационных каналов, при этом количество сепарационных каналов увеличивается в направлении движения воздушного потока.

Устройство имеет высокую производительность, однако недостатком его является то, что при классификации вместе с крупными частицами захватываются и более мелкие, т. е. имеется большой разброс по размерам частиц при классификации полидисперсного сыпучего материала.

Известен центробежный воздушно-проходной сепаратор (а.с. СССР 1741930, МПК5 В 07 В 7/08, 1992), который включает цилиндроконический корпус, цилиндроконический обтекатель, установленный внутри корпуса соосно с ним и обращенный конической частью вниз, патрубок подачи исходного материала с воздухом, расположенный под обтекателем соосно с ним, закручиватель потока с поворотными лопатками, установленными между цилиндрическими частями обтекателя и корпуса, патрубки отвода готовых продуктов, цилиндрическая часть корпуса выполнена с полыми выступами, расположенными с его внешней стороны и сообщенными с полостью корпуса посредством щелевидных отверстий, выполненных вдоль образующих цилиндрической части, причем кромки щелевидных отверстий каждого выступа в радиальном направлении ступенчато смещены относительно друг друга.

Устройство также при сепарации дает большой разброс по размерам разделяемого материала.

Известен пневматический классификатор (а.с. СССР 1755946, МПК 5 В 07 В 4/00, 1992), который включает установленный вертикально цилиндрический корпус, расположенные внутри корпуса с чередованием относительно друг друга по высоте пересыпные элементы винтообразной формы и в форме усеченных конусов, патрубок для вывода мелкой фракции и патрубок для подачи воздуха и вывода крупной фракции, размещенные соответственно в верхней и нижней частях корпуса, загрузочный патрубок, установленный в средней части корпуса, классификатор снабжен полыми вставками большего и меньшего диаметров, расположенными соосно внутри корпуса между пересыпными элементами в форме усеченных конусов с чередованием относительно одна к другой, каждая вставка выполнена из цилиндрической обечайки и соединенного с ее нижним торцом своим меньшим основанием конфузора, при этом каждый элемент винтообразной формы размещен внутри каждой цилиндрической обечайки вставки большего диаметра, а загрузочный патрубок соединен с одной из цилиндрических обечаек вставки большего диаметра. Вставки установлены с возможностью вертикального перемещения.

В устройстве достигается более эффективное разделение мелкодисперсных материалов за счет интенсификации силового воздействия воздушного потока на классифицируемый материал и разграничения зон движения разделенных мелких и крупных частиц. Однако устройство громоздко и также имеется при разделении частиц их значительный разброс по размерам.

Наиболее близким техническим решением является сепаратор, включающий цилиндрический корпус, патрубки для подачи исходного материала и первичного воздуха, трубу для подачи вторичного воздуха, выпускной патрубок для мелкой фракции и воздуха, патрубок для крупной фракции, установленную соосно цилиндрической части корпуса сепарационную головку, содержащую перфорированную коническую крышку с дном (а.с. СССР 528959, 25.09.1976, В 07 В 9/00).

Недостатком его является так же, как и у вышеперечисленных устройств, недостаточно эффективное разделение и узкий диапазон границы разделения сыпучих материалов по фракционному составу.

Задачей, решаемой предлагаемым изобретением, является повышение эффективности сепарации и расширение диапазона границы разделения сыпучих материалов по фракционному составу.

Поставленная задача решается с помощью сепаратора, который включает цилиндроконический корпус, патрубки для подачи исходного материала и первичного воздуха, трубу для подачи вторичного воздуха, выпускной патрубок для мелкой фракции и воздуха, патрубок для крупной фракции, установленную соосно цилиндрической части корпуса сепарационную головку, содержащую перфорированную коническую крышку с дном, корпус снабжен установленной сверху обечайкой, проходящей через улитку, закрывающую корпус сверху, причем патрубки для подачи исходного материала и первичного воздуха выполнены в обечайке, последний расположен тангенциально, при этом выпускной патрубок для мелкой фракции и воздуха расположен тангенциально в улитке, причем сепарационная головка выполнена с перфорированной кольцевой полкой имеющей обечайку, расположенную с зазором относительно цилиндрической части корпуса и соединена с трубой для подвода вторичного воздуха с регулятором расхода, и проходящей осе симметрично через установленную сверху обечайку с образованием кольцевого зазора для выхода исходного материала и первичного воздуха в цилиндрическую часть корпуса, а перфорированная крышка сепарационной головки выполнена ступенчато-конической с обечайкой.

Перфорированная крышка имеет несколько ступенчато-конических соединений и несколько рядов отверстий.

Перфорированная кольцевая полка имеет несколько рядов отверстий.

Входной патрубок подачи исходного материала размещен над патрубком подачи первичного воздуха перпендикулярно ему.

По сравнению с известными сепараторами использование предлагаемого сепаратора позволяет эффективно проводить сепарацию сыпучих материалов в широком диапазоне границ фракционного состава, меняя количество ступенчато-конических соединений в сепарационной головке, варьируя количество отверстий в конической крышке и перфорированной кольцевой полке, а также варьируя количеством первичного и вторичного подаваемого воздуха в сепаратор, проводить сепарацию различных материалов с требуемым качеством.

Устройство отличается от известных простотой в исполнении и надежностью в работе и высокой степенью эффективности сепарации в широком диапазоне границ фракционного состава.

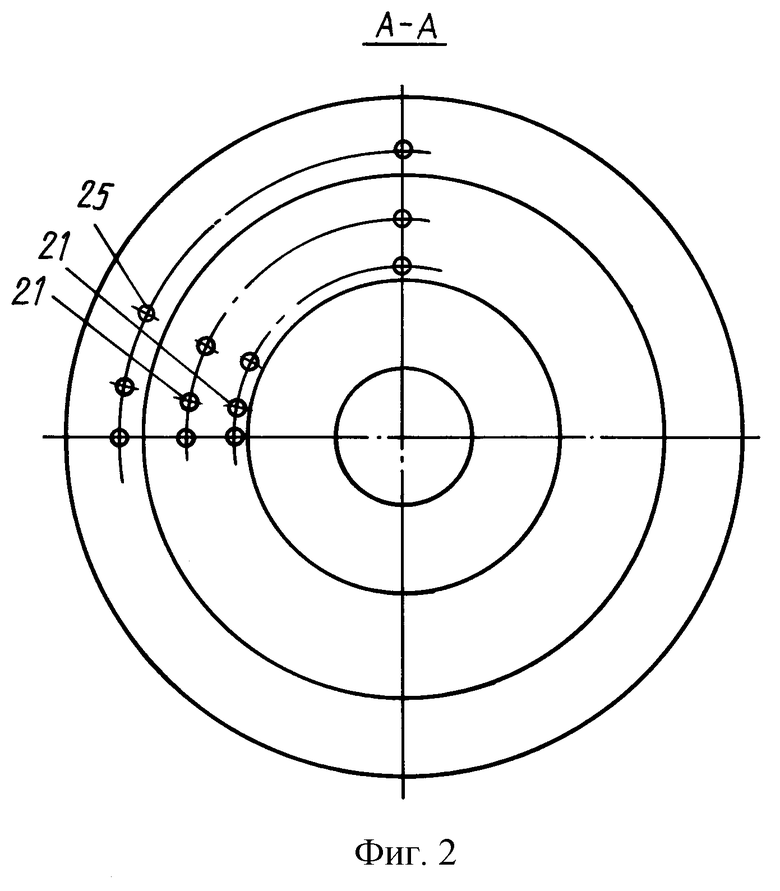

На фиг. 1 показана схема устройства; на фиг. 2 - разрез по А-А.

Сепаратор содержит корпус 1, включающий обечайку 2, в верхней части которой расположен тангенциальный патрубок 3 для ввода первичного воздуха совместно с исходным материалом, который подается через патрубок 4. Патрубок 4 с исходным материалом размещен над патрубком 3. Обечайка 2 проходит через улитку 5, которая служит для вывода воздуха и мелкой (тонкой) фракции через выпускной патрубок 6. Снизу к улитке примыкает бункерная часть корпуса сепаратора 1, состоящая из обечайки 7 и двух конусов 8 и 9, соединенных между собой с образованием кольцевого зазора 10 для подвода вторичного воздуха II, нижний конус 9 имеет центральный выпускной патрубок 11 для вывода крупной фракции.

Внутри корпуса 1 соосно с ним размещена сепарационная головка 12, состоящая из трубы 13, с регулятором 14 расхода вторичного воздуха I, перфорированной ступенчатой конической крышки 15, перфорированной кольцевой полки 16 с обечайкой 17, ступенчато-коническая крышка 15 имеет обечайку 18 и дно 19. Крышка 15 может иметь одно или несколько ступенчато-конических соединений 20 и один или несколько рядов отверстий 21, расположенных по окружности.

Между обечайками 7 и 17 образуется кольцевой зазор 22 для сепарации с помощью вторичного воздуха II.

Между обечайкой 2 и ступенчато-коническим соединением 20 образуется кольцевой зазор 23 для выхода подаваемого исходного материала в сепарационный объем 24.

Перфорированная кольцевая полка 16 имеет по крайней мере один ряд отверстий 25 для сепарации с помощью вторичного воздуха II, поступающего через кольцевой зазор 10.

Сепаратор работает следующим образом.

Первичный воздух с разделяемым исходным материалом (газовзвесь) через патрубок 3 тангенциально вводится в сепаратор, равномерно распределяется по окружности обечайки 2 и закрученным потоком движется вниз. При выходе через кольцевой зазор 23 в сепарационный объем 24 газовзвесь попадает в зону противоточного воздействия вторичного воздуха I из сепарационной головки 12 через отверстия 21, и мелкая фракция увлекается воздухом вверх в улитку 5 и через выпускной патрубок 6 выводится в приемник мелкой фракции (на фиг. не показан).

Крупная фракция располагается вблизи поверхности крышки 15, при движении по ступенчато-конической крышке 15 происходит рыхление газовзвеси, что способствует более интенсивному разделению частиц по крупности и уносу мелкой фракции через улитку 5 и выходное отверстие 6 наружу.

Окончательно процесс сепарации (разделения) происходит на кольцевой полке 16 и в зазоре 22, где частицы продуваются снизу вверх потоком вторичного воздуха II, подаваемого через кольцевой зазор 10. Расход вторичного воздуха I и II определяется опытным путем в зависимости от граничного размера частиц, их плотности и других характеристик, от которых зависит скорость их витания.

Количество ступенчато-конических соединений 20 в предлагаемом сепараторе может быть различным в зависимости от производительности и размеров сепарируемого материала и подбирается опытным путем.

Количество рядов отверстий на перфорированной ступенчатой крышке 15 и перфорированной кольцевой полке 16 подбирается также опытным путем.

Крупная фракция выводится из сепаратора через выпускной патрубок 11, за которым расположена емкость для приема крупной фракции (на чертеже не показано).

Предлагаемый сепаратор за счет многократной перечистки крупной фракции от мелкой позволяет эффективно производить сепарацию исходного материала и получать крупную фракцию, имеющую определенный размер частиц. Кроме этого, сепаратор прост в обслуживании и надежен в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2010 |

|

RU2451564C2 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2000 |

|

RU2184000C1 |

| Центробежный воздушно-проходной сепаратор | 1989 |

|

SU1645042A2 |

| СЕПАРАТОР | 1990 |

|

RU2007230C1 |

| СПОСОБ ОБОГАЩЕНИЯ РУД И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171145C1 |

| Воздушный сепаратор | 1983 |

|

SU1079307A1 |

| СЕПАРАТОР | 1992 |

|

RU2077395C1 |

| ЦИКЛОН-КЛАССИФИКАТОР | 2002 |

|

RU2209122C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1996 |

|

RU2101090C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ЖИДКИХ И ТВЕРДЫХ ЧАСТИЦ | 2013 |

|

RU2536991C1 |

Изобретение относится к области разделения тонкодисперсных сыпучих материалов с различной крупностью и может быть использовано в горной, химической, энергетической, строительной и других отраслях промышленности. Сепаратор включает цилиндрический корпус, патрубки для подачи исходного материала и первичного воздуха, трубу для подачи вторичного воздуха, выполненный патрубок для мелкой фракции и воздуха, патрубок для крупной фракции, установленную соосно цилиндрической части корпуса сепарационную головку, содержащую перфорированную коническую крышку с дном, корпус снабжен установленной сверху обечайкой, проходящей через улитку, закрывающую корпус сверху, причем патрубки для подачи исходного материала и первичного воздуха выполнены в обечайке, последний расположен тангенциально, выпускной патрубок для мелкой фракции и воздуха расположен тангенциально в улитке, сепарационная головка выполнена с перфорированной кольцевой полкой, имеющей обечайку, расположенную с зазором относительно цилиндрической части корпуса, и соединена с трубой для подвода вторичного воздуха с регулятором расхода, проходящей осесимметрично через установленную сверху обечайку с образованием кольцевого зазора для выхода исходного материала и первичного воздуха в цилиндрическую часть корпуса, а перфорированная крышка сепарационной головки выполнена ступенчато-конической с обечайкой. Изобретение позволяет повысить эффективность разделения. 3 з.п.ф-лы, 2 ил.

| Аппарат для классификации порошков в кипящем слое | 1975 |

|

SU528959A1 |

| Центробежный воздушно-проходной сепаратор | 1985 |

|

SU1265003A1 |

| Центробежный воздушно-проходной сепаратор | 1988 |

|

SU1554995A1 |

| Центробежный воздушно-проходной сепаратор | 1990 |

|

SU1741930A1 |

| СЕПАРАТОР | 1990 |

|

RU2007230C1 |

| RU 94042312 A1, 20.11.1996 | |||

| БЕСПОДКЛАДОЧНОЕ СКРЕПЛЕНИЕ РЕЛЬСОВ С ЖЕЛЕЗОБЕТОННЫМ ПОДРЕЛЬСОВЫМ ОСНОВАНИЕМ | 1966 |

|

SU215244A1 |

| DE 4339116 A, 18.05.1995. | |||

Авторы

Даты

2002-08-20—Публикация

2000-10-12—Подача