Изобретение относится к тампонажным материалам, предназначенным для цементирования нефтяных и газовых скважин в условиях одновременного воздействия низких температур на устье и повышенных температур на забое скважин.

Тампонажный материал для крепления скважин в таких условиях должен схватываться и набирать требуемую прочность при геостатической температуре в интервале цементирования скважины, и цементный камень не должен при этом разрушаться от воздействия повышенных температур.

Тампонажные материалы, серийно выпускаемые промышленностью, не обладают такими свойствами. Для крепления скважин в вышеназванных условиях необходимо использование нескольких видов тампонажных материалов, удовлетворяющих температурным условиям крепления скважин.

Известен тампонажный цемент, применяемый для высокотемпературных условий на основе шлакопесчаных вяжущих с добавкой 10% портландцемента [1].

Недостатком известного тампонажного цемента является низкая прочность цементного камня, формируемого в условиях низких и нормальных температур.

Наиболее близким к заявляемому по назначению и совокупности существенных признаков является тампонажный материал, содержащий шлакопесчаный цемент и портландцемент, при следующем соотношении компонентов, мас.%:

Шлакопесчаный цемент - 30-70

Портландцемент - 30-70

причем шлакопесчаный цемент имеет следующий состав, мас.%:

Шлак - 50-60

Кварцевый песок - 40-50 [2]

Недостатком данного тампонажного материала является низкая прочность цементного камня при температуре до 25oC и низкая седиментационная устойчивость тампонажного раствора, что не обеспечивает надежного крепления пространства по всему интервалу цементирования.

Заявляемое изобретение решает задачу повышения качества крепления скважин путем увеличения прочности цементного камня и седиментационной устойчивости тампонажного раствора, твердеющего в условиях низких, нормальных, умеренных и повышенных температур.

Для решения указанной задачи в заявляемом тампонажном растворе материала, включающем портландцемент и минеральную добавку-шлак, портландцемент содержит портландцементный клинкер и гипс, а в качестве минеральной добавки-шлака используется молотый никелевый шлак при следующем соотношении компонентов, мас.%:

Портландцементный клинкер - 76-80

Гипс - 4-5

Молотый никелевый шлак - 15-20

Новым в заявляемом тампонажном материале является то, что портландцемент содержит портландцементный клинкер и гипс, а в качестве минеральной добавки используется молотый никелевый шлак при следующем соотношении компонентов, мас.%:

Портландцементный клинкер - 76-80

Гипс - 4-5

Молотый никелевый шлак - 15-20

Тампонажный портландцемент, содержащий портландцементный клинкер и гипс (ПЦТ-Д20) известен как базовый и является основой для приготовления специальных тампонажных цементов [3].

Входящий в состав заявляемого тампонажного материала никелевый шлак используется для производства тампонажных цементов типа НКИ и НП [3].

Никелевый шлак в отвалах никелевого комбината г. Орска имеет следующий состав, мас.%:

Ni - 0,17

SiO2 - 44,00

CO - 0,02

Al2O3 - 7,00

Fe - 16,00

CaO + MgO - 28,00

Плотность состава - 3040 кг/м3 [3].

Достигаемый при осуществлении изобретения технический результат состоит в том, что заявляемый тампонажный материал позволяет получить прочный непроницаемый цементный камень, что в свою очередь повышает качество крепления скважин в диапазоне от низких до повышенных температур.

Наличие в заявляемом тампонажном материале активной кремнеземистой добавки способствует на ранней стадии твердения образованию низкоосновных гидросиликатов, отличающихся низковолокнистой структурой и содержащих кристаллы коллоидных размеров, что предопределяет образование при твердении мелкопористого малопроницаемого камня повышенной механической прочности и температурной устойчивости.

В результате лабораторных исследований выявлено, что раствор на основе заявляемого тампонажного материала имеет повышенную седиментационную устойчивость и прочность цементного камня в 1,5 раза выше, чем у прототипа.

При проведении лабораторных исследований были использованы:

портландцементный клинкер АО "Новотроицкий цементный завод" Оренбургская область;

никелевый шлак, гранулированный с гранустановки Никелевого комбината, г. Орск, Оренбургская область;

гипс по ГОСТ 4013-82.

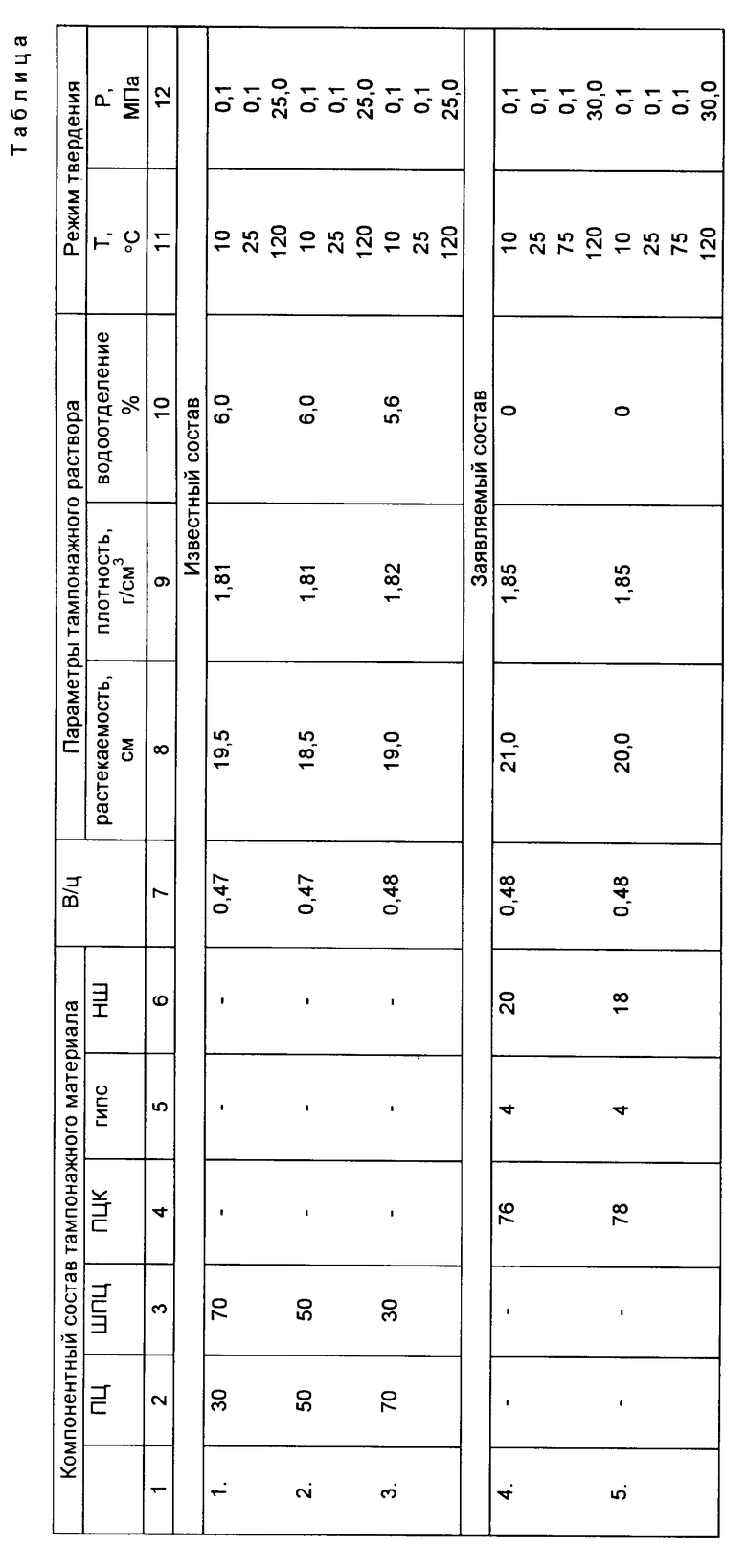

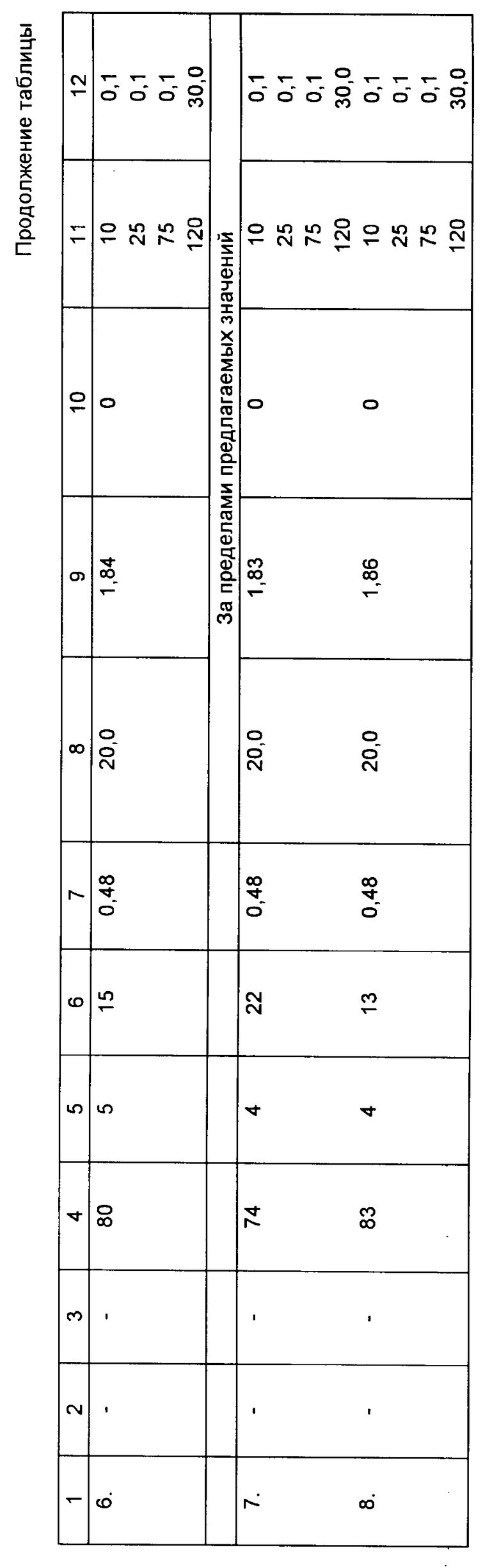

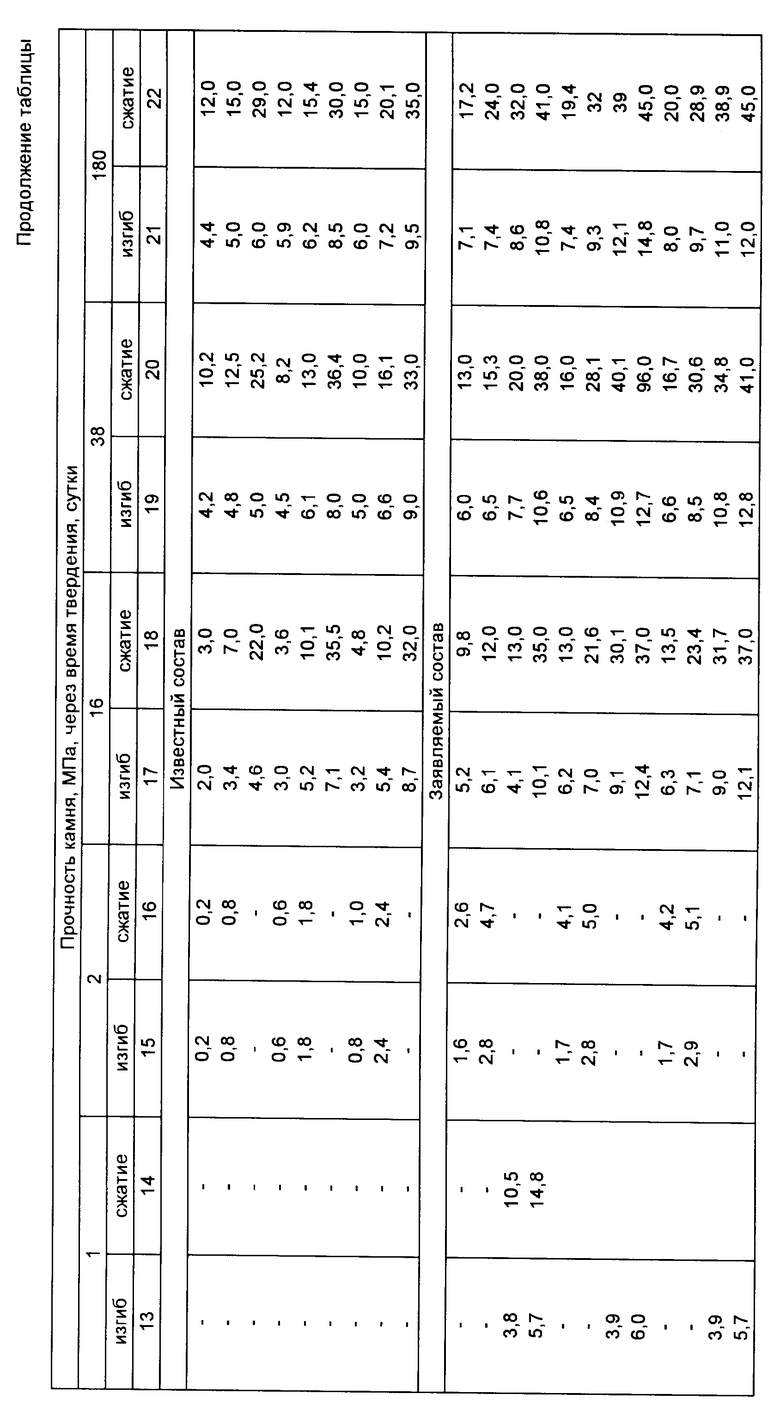

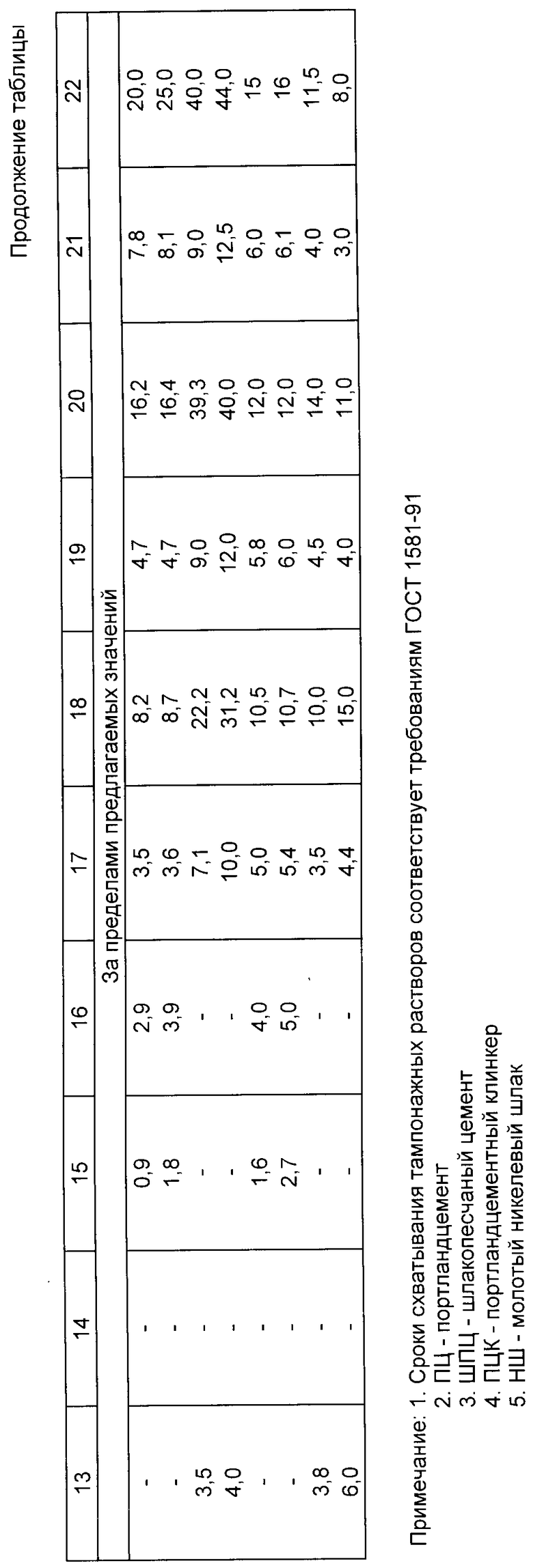

Для проведения лабораторных исследований были приготовлены пять проб тампонажного материал с компонентными составами, приведенными в таблице.

Тампонажный материал готовили следующим образом. Предварительно помолотая смесь "портландцементный клинкер и гипс" до удельной поверхности не ниже 2600 см2/г и гранулированный никелевый шлак в заданных соотношениях загружали в лабораторную мельницу и производили совместный помол. Тонкость помола приготавливаемой смеси варьировалась в пределах 3500 - 4000 см2/г с остатком на сите N 008 не более 10% просеиваемой массы. После чего готовили тампонажные растворы на основе известного и заявленного материалов с водоцементным отношением 0,47 - 0,48. Затем определяли физико-механические свойства тампонажных растворов цементного камня при 10, 25, 75oC и давлении 0,1 МПа, а также при 20oC и давлении 30,0 МПа.

Пример. Для приготовления тампонажного раствора были взяты 480 г водопроводной воды и 1000 г тампонажного материала, содержащего, мас.%:

Портландцементного клинкера - 78 (780 г)

Гипс - 4 (40 г)

Молотого никелевого шлака - 18 (180 г) (опыт 5).

Тампонажный материал был приготовлен совместным измельчением компонентов с соблюдением вышеприведенных требований к качеству помола. Приготовление тампонажного раствора производили согласно ГОСТ 267980-85.

Основные технологические параметры тампонажного раствора (плотность, растекаемость, сроки схватывания) определяли по ГОСТ 267981-85.

Пределы прочности цементного камня определяли по ГОСТ 267982-85. Седиментационную устойчивость тампонажного раствора (водоотделение) определяли при помощи устройства по величине водоотстоя, определяемого за период с момента его приготовления до образования в нем кристаллизационной структуры и учитывающего влияние изменения порового давления во время твердения [4].

Результаты проведенных лабораторных исследований представлены в таблице.

Анализ данных таблицы показывает, что тампонажный раствор на основе известного тампонажного материала (опыты 1-3) при твердении в течение двух суток при 10 и 25oC, давлении 0,1 МПа, образует цементный камень с низкой прочностью, не удовлетворяющий требованиям ГОСТ 1581-91. Тампонажный раствор имеет удовлетворительные технологические параметры, но низкую седиментационную устойчивость (6%).

Заявляемый тампонажный материал с содержанием компонентов в заявленных пределах (опыты 4-6) при затворении водой с водоцементным отношением, аналогичным с прототипом, образует седиментационноустойчивый тампонажный раствор с удовлетворительными технологическими параметрами. Прочность формируемого цементного камня, полученного на основе заявляемого тампонажного материала при температуре твердения 25oC удовлетворяет требованиям ГОСТ 1581-91 (прочность при изгибе больше 2,7 МПа), а при температуре твердения 10oC в двухсуточном возрасте прочность камня достигает значения 1,6 - 1,7 МПа, т.е. значительно выше прочности камня на основе известного тампонажного материала.

Прочность камня при этом по истечении 180 сут достигает значений 6,0 - 7,4 МПа и 7,4 - 9,7 МПа (температура твердения 25oC).

Прочность камня при температуре твердения 120oC превышает прочность камня на основе известного материала в среднем в 1,5 раза.

Прочность камня на изгиб при этом по истечении 180 сут достигает значения 10,8 - 12,8 МПа, прочность камня на сжатие достигает значения 41,8 - 45,0 МПа.

Оптимальное содержание портландцементного клинкера находится в пределах 76 - 80 мас.%.

При содержании портландцементного клинкера менее 76% (опыт 7) прочность цементного камня снижается до 0,9 - 1,8 МПа, а при содержании ПЦК более 80 мас.% температурная стойкость цементного камня понижается (опыт 8).

Содержание молотого никелевого шлака определено оптимальным в пределах 15 - 20 мас.%:

Содержание молотого никелевого шлака более 20 мас.% не обеспечивает набор прочности цементного камня при температурах твердения 10 и 25oC (опыт 7), а при содержании менее 15 мас. % - понижается температурная стойкость (понижается прочность) цементного камня при длительном (180 суток) хранении (опыт 8).

При вышеприведенных значениях содержания портландцементного клинкера и молотого никелевого шлака содержание гипса оптимально в пределах 4 - 5 мас. %:

Тампонажный раствор на основе заявляемого тампонажного материала имеет высокую седиментационную устойчивость при удовлетворительных технологических параметрах и формирует прочный цементный камень при твердении в условиях низких, нормальных, умеренных и повышенных температур.

Заявляемое техническое решение позволяет использовать один вид тампонажного материала в условиях одновременного воздействия низких температур на устье и повышенных температур на забое скважины и обеспечивает надежную герметизацию заколонного пространства и температурную стойкость камня в течение продолжительного времени, что повышает долговечность крепи и способствует увеличению добывных возможностей скважины.

Литература

1. Булатов А., Новохатский Д.Ф., Тампонажные шлаковые цементы и растворы для цементирования глубоких скважин: - М.: Недра, 1975, с. 69-76.

2. Авторское свидетельство СССР N 981585, кл. E 21 B 33/138, БИ N 46, 1982 (прототип).

3. Данюшевский В.С. и др. Справочное руководство по тампонажным материалам. -М.: Недра, 1987, с. 169, 85.

4. Авторское свидетельство СССР N 1679289, кл. G 01 N 15/04, БИ N 35, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАМПОНАЖНЫЙ РАСТВОР | 1997 |

|

RU2136843C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ПАРОНАГНЕТАТЕЛЬНЫХ СКВАЖИН | 2007 |

|

RU2359988C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН С АНОМАЛЬНО-ВЫСОКИМИ ПЛАСТОВЫМИ ДАВЛЕНИЯМИ | 1996 |

|

RU2100569C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ПРОНИЦАЕМЫХ ПЛАСТОВ | 1996 |

|

RU2111338C1 |

| Материал для цементирования скважин | 1985 |

|

SU1303735A1 |

| Тампонажный цемент | 1989 |

|

SU1629485A1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2013 |

|

RU2530805C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЦЕМЕНТИРОВАНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 1992 |

|

RU2026959C1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2001 |

|

RU2202033C2 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ КРЕПЛЕНИЯ СКВАЖИН В СОЛЕНОСНЫХ ОТЛОЖЕНИЯХ | 1993 |

|

RU2042786C1 |

Тампонажный материал содержит портландцемент и минеральную добавку шлак, портландцемент в свою очередь содержит портландцементный кликер и гипс, а в качестве добавки используется молотый никелевый шлак при следующем соотношении компонентов, мас.%: портландцементный кликер 76 - 80; гипс 4 - 5; молотый никелевый шлак 15 - 20. Данное техническое решение обеспечивает надежную герметизацию заколонного пространства и температурную стойкость камня в течение продолжительного времени, что повышает долговечность крепи и способствует увеличению добывных возможностей скважины. 1 табл.

Тампонажный материал, содержащий портландцемент и минеральную добавку-шлак, отличающийся тем, что портландцемент содержит портландцементный клинкер и гипс, а в качестве минеральной добавки-шлака - молотый никелевый шлак при следующем соотношении компонентов, мас.%:

Портландцементный клинкер - 76 - 80

Гипс - 4 - 5

Молотый никелевый шлак - 15 - 20о

| Булатов А.И., Новохатский Д.Ф | |||

| Тампонажные шлаковые цементы и растворы для цементирования глубоких скважин | |||

| - М.: Недра, 1975, с.69 - 76 | |||

| SU, авторское свидетельство, 981585, E 21 B 33/138, 1982. |

Авторы

Даты

1998-05-20—Публикация

1996-06-05—Подача