(5) УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ГАЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отбора проб газа | 1986 |

|

SU1401332A1 |

| Устройство для отбора и подготовки проб газа | 1988 |

|

SU1723493A1 |

| Устройство для отбора проб технологических газов | 1990 |

|

SU1784853A1 |

| Устройство для отбора проб газа | 1986 |

|

SU1366908A1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ | 1995 |

|

RU2119653C1 |

| СПОСОБ ОТБОРА ПРОБЫ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2173841C1 |

| Устройство для непрерывного отбора и подготовки пылегазовых проб из вращающейся печи | 1986 |

|

SU1370502A1 |

| ФИЛЬТР | 2005 |

|

RU2283685C1 |

| РУКАВНЫЙ ФИЛЬТР | 2002 |

|

RU2211078C1 |

| Устройство отбора и анализа дымовых газов | 1983 |

|

SU1098958A1 |

Г

Устройство для отбора проб газа из различных теплотехнических, энергетических и химических аппаратов, в частности из рабочего пространства или дымоходов мартеновских печей, двухванных агрегатов и конверторов, относится к аналитическому приборостроению.

Известно газоотборное устройство для отбора на анализ сильнозапыленных д газов, имеющее узел механической очистки вращательного действия lj.

Однако наличие механических приводов турбина, поршень), рабочих органов для очистки сркебок, ерш, ts штокЬ трущихся деталей и сальниковых уплотнений приводит к снижению надежности и усложнению конструкции газоотборного устройства.

Известно газоотборное устройство, 20 содержа1дее газоотборную камеру, сообщающуюся гидравлически с полостью агрегата, из которого отбирают анализируемый газ. В торец газоотботной камеры вмонтирован Цилиндр с коническим наконечником, имеющим отверстие. Емкость цилиндра с конусом разделена перфорированной перегородкой на две камеры - продувочную и камеру фильтра. Внутренняя полость фильтрующего эле- мента газопроводом соединена через соответствующие клапана с газоанализатором и баллоном сжатого газа. В продувочной камере, ограниченной перфорированной перегородкой, установлена трубка, которая также соединена через свой клапан с баллоном сжатого газа. Это устройство работает в двух режимах: в режиме отбора пробы и в режиме очистки, продувки. Выбор режима работы осуществляется тремя клапанами. В режиме отбора пробы пылегазовый поток поступает в газоотборный патрубок, из которого основная часть потока стравливается в атмосферу, а часть потока через отверстие в конусе поступает в камеру фильтра и далее через фильтрующий элемент очищенный от пыли газ по газопроводу через открытый клапан анализатора поступает на анализ. В режиме продувки клапан анализатора за крыв , а два других клапана, соединенных трубопроводами с газоотборным устройством и с баллоном сжатого газа, открываются. Через один из клапанов сжатый газ по трубке поступает в продувочную камеру, а из нее через перфорированную пеоегородку поступает в камеру фильтра, выдувая из нее пыль в газоотборный Натрубок; через другой клапан сжатый газ поступает в полость фильтрующего элемента очищая его. Струя сжатого газа, выходя из конического наконечника., продувает, газоотборный патрубок 2То Однако в этом газоотборном устройстве на перфорированной перегородке имеют место потери энергии сжатого газа, вследствие чего при очистке газоотборного патрубка имеются завышенные энергетические затраты. Кроме того, в устройстве плоскость среза входного отверстия камеры фильтра рас положена перпендикулярно направлению движения газа в газоотборном патрубке, вследствие чего значительное коли чество частиц пыли по инерции устремляется в камеру фильтра. При этом содержание пыли в потоке газа, поступающего в камеру фильтра, будет больше чем в исходном пылегазовом потоке, в результате происходит быстрое заполнение камеры фильтра пылью, т.е. газо отборное устройство требует более частой продувки, что приводит к завышенным расходам сжатого газа, т.во к высоким энергозатратам. ФильтруЮ14ий элемент установлен в замкнутой, непроточной камере, вследствие чего уст ройство обладает ограниченным быстродействием, так как интенсивность обновления газов в камере фильтра определяется только расходом газа, просасываемого через фильтрующий элемент в газоанализатор, а увеличение расхода газа, просасываемого через фильтрующий элемент с целью увеличения быстродействия газоотборного устройст ва, приводит к интенсивному заполнени камеры фильтра пылью, -что требует увеличения частоты и длительности про дувки, т.е. приводит к увеличению расхода сх атого газа, увеличению энер гозатр,ат и снижает надежность работы устройства из-за более быстрого износа клапанов. Сжатый газ через неплотности, имеющиеся в клапане, попадает В анализируемый газ, как непосредственно через линию, соединяющую клапан анализатора и клапан сжатого газа, так и через линию, подающую сжатый газ в продувочную камеру, так как из продувочной камеры сжатый газа через перфорированную перегородку проникает в камеру фильтра, а из нее через фильтр в анализатор. Это снижает точность анализа, приводит к появлению дополнительных погрешностей вследствие искажения количественных и качественных характеристик газовой фазы. В известном газоотборном устройстве предусматривается продуВка фильтрующего элемента, что также является недостатком, так как продувать фильтрующий элемент в процессе эксплуатации Ч1ет необходимости, достаточно периодически удалять слой пыли с его поверхности. Объясняется это следующим. При работе фильтрующего элемента в .его порах происходит осаждение пыли, сопровождающееся увеличением его гидравлического сопротивления, т.е. уменьшением пропускной способности. Через некоторый период времени процесс заполнения фильтрующего элемента пылью завершается. При этом, в связи с тем, что частицы пыли имеют конечные размеры, после заполнения пор пылью в фильтрующем элементе остаются каналы, размеры которых определяются размерами частичек пыли, т.е. после заполнения пор фильтрующего элемента пылью его гидравлическое сопротивление стабилизируется, а фильтрующая способность возрастает. Таким образом, если размеры фильтрующего элемента вь1браны такими, при которых после заполнения пор пылью будет . обеспечиваться заданный расход пробы, необходимость его продувки отпадает, достаточно лишь удалять пыль с его поверхност(4, например, путем обдува сжатым газом. Следовательно, для обесПемения заданной пропускной способ ности фильтрующего элемента и обеспечения его высокой фильтрующей способности, необходимо лишь согласовать площадь фильтрующей поверхности с необходимым расходом анализируемого газа с учетом изменения его гидравлического сопротивления в результате заполнения пор пылью, В устройстве имеет место конденсация паров газовой фазы, например паров воды, серы и пр., из-за охлаждения анализируемого газа, так как тепла вносимого анализируемым

газом в непроточную камеру фильтра и в продувочную камеру недостаточно для их разогрева до температуры, исключающей конденсацию паров в газовой фазе. Дополнительный обогрев, указанных камер конструкцией не предусмотрен. Конденсация паров газовой фазы сопровождается изменением ее состава, что приводит к появлению дополнительных погрешностей в результатах газового анализа. Имеет место загрязнение окружающей среды, так как вредные для здоровья человека компоненты газовой фазы aнaлизиpye лoгo газа стравливаютс в окружающую среду, что опасно для здоровья людей, особенно работающих вблизи.

Цель изобретения - повышение надежности и быстродействия устройства, уменьшение энергозатрат и повышение качества пробы газа.

Указанная цель достигается .тем, что устройство для отбора проб газа, содержащее, газоотборную камеру, камеру фильтра с фильтрующим элементом, клапаны, линии сжатого и анализируемого газов, снабжено промежуточной камерой с расположенными в ней дросселирующим соплом, соединенным с газоотборной камерой, продувочным соплом и соединенной с ним. смотровой камерой, циклоном, соединенным с линией сжатого газа и через клапан - со смотровой камерой, камерой разрежения с эжектором и возвратным патрубком, при этом камера фильтра с помощью подводящей трубки, соединена с промежуточной камерой, с помощью отводящей трубки - с камерой разрежения, а.камере разрежения соединена с промежуточ, ной камерой с помощью байпасной лиНИИ о

Целесообразно подводящую трубку и отводящую трубку, расположенную в нижней части полости камеры фильтра, присоединять к камере фильтра по касательной, а камеру фильтра устанавливать наклонно,

Устройство снабжено гидравлическими .JCOпpoтивлeниями, установленными в под водящей трубке камеры фильтра и в байпасной линии.

С целью перераспределения потоков продувочного газа при настройке устройства, продувочное сопло выполнено с возможностью осевого перемещения и снабжено фиксатором.

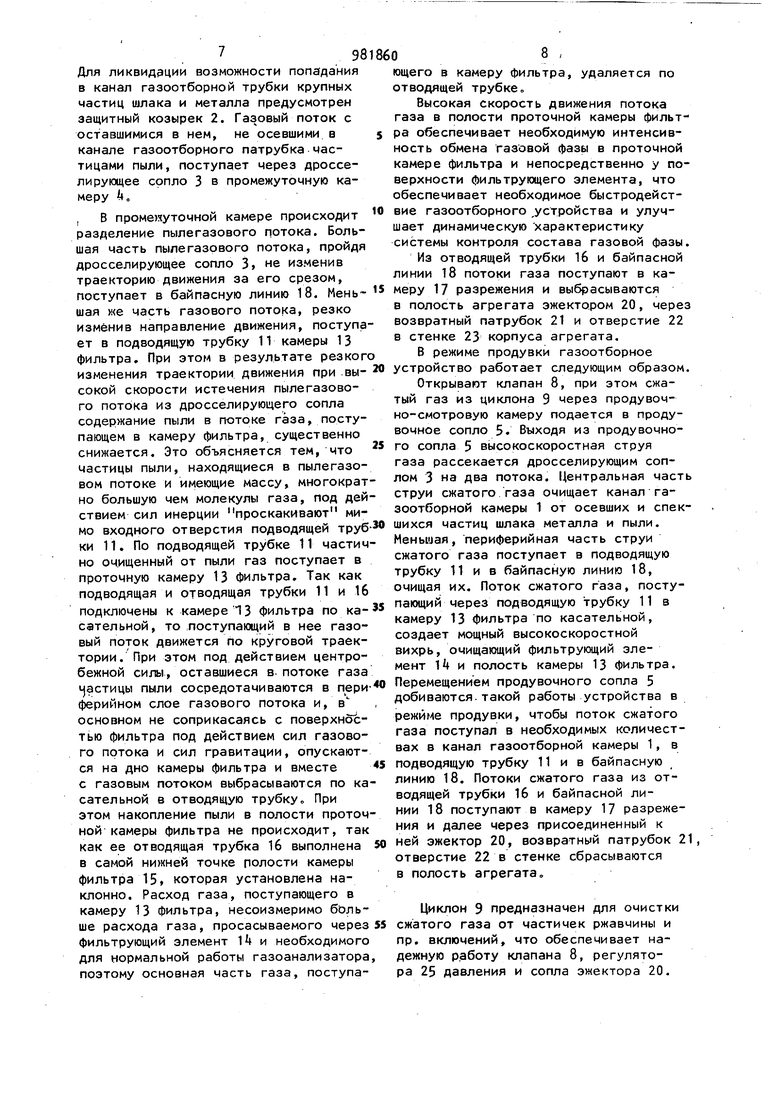

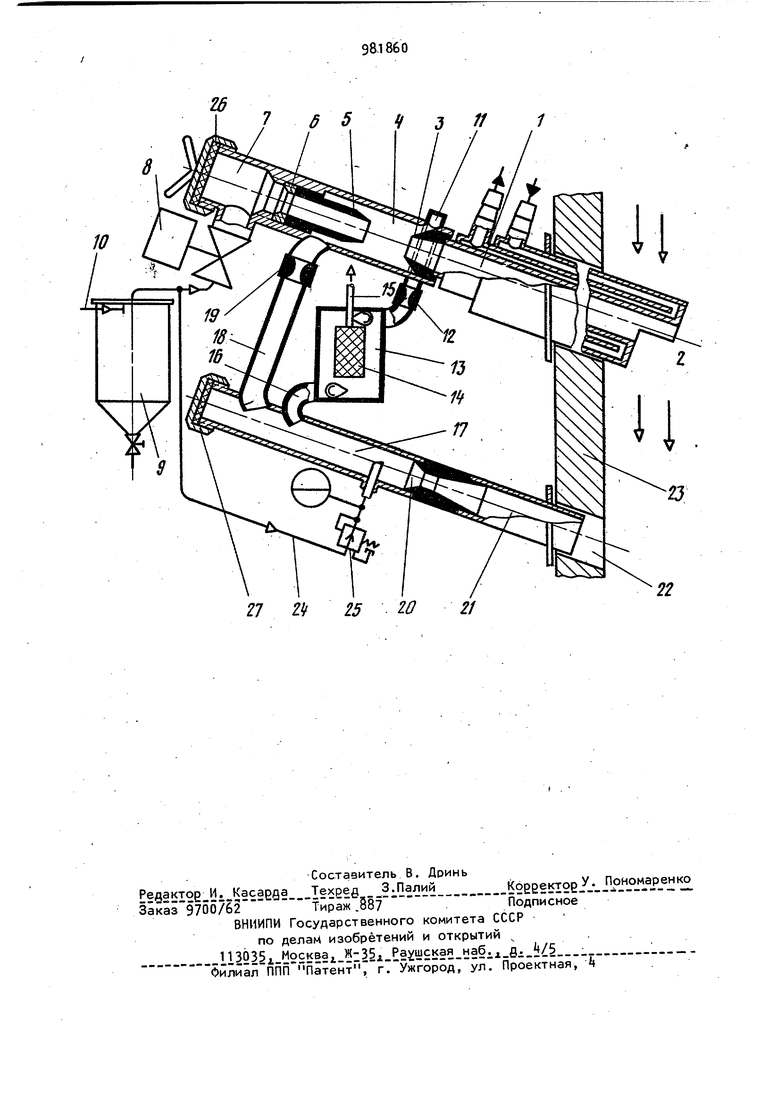

На чертеже изображено устройстводля отбора проб газа, разрез.

Устройство включает охлаждаемую газоотборную камеру 1 с козырьком 2, установленным в высокотемпературном пылегазовом потоке, К охлаждаемой газоотборной камере 1 присоединены дросселирующее сопло 3 промежуточная камера Ц, в которой установлено продувочное сопло 5. Продувочное сопло 5 выполнено подвижным и снабжено фиксатором 6, например в виде контргайки. Продувочное сопло 5 через последовательно присоединенные к нему продувочно-смотровую камеру 7, клапан 8 и циклон 9 сообщено с линией 10 сжатого газа. К промежуточной камере за срезом или на уровне среза дросселирующего сопла3 подключена подводящая трубка 11с сопротивлением 12 соединенная с камерой 13 фильтра, внутри которой установлен фильтрующий элемент . Внутренняя полость фильтрующего элемента трубкой 15 соединена с газоанализатором (|для упрощения на чертеже газоанализатор не показан), Камера 13 фильтра посредством отводящей трубки 1б сообщается с камерой 17 разрежения. Подводящая и отводящая трубки 11 и 16 подключены к камере 13 фильтра по касательной, а отводящая трубка 16 выполнена в самой нижней точке емкости камеры 13 фильтра, которая установлена наклонно. К промежуточной камере k в области продувочного сопла 5, ближе к продувочно-смотровои камере 7 подключена байпасная линия 18 с сопротивлением 19. Байпасная линия 18 соединена с камерой 17 разрежения и через присоединенный к ней эжектор 20, возвратнь|й патрубок 21 , вставленный в отверстие 22 стенки 23 корпуса агрегата, сообщена с полостью агрегата. Линия 2 подачи сжатого газа к эжектору 20 подключена к циклону 9 и снабжена регулятором давления 25. Для осмотра и очистки камер и каналов прибора предусмотрены съемные крышки 2б и 27.

Устройство работает в двух режимах в режиме отбора пробы и в режиме про.дувки, очистки

В режиме отбора пробы клапан 8 закрыт, при этом под действием разряжения, создаваемого эжектором 20, в газоотборную камеру поступает высо-котемпературный пылегазовый поток. Для ликвидэции возможности попадания в канал газоотборной трубки крупных частиц шлака и металла предусмотрен защитный козырек 2. Газовый поток с оставшимися в нем, не осевшими в канале газоотборного патрубка частицами пыли, поступает через дросселирующее српло 3 в промежуточную камеру , В промеиуточной камере происходит разделение пылегазового потока. Большая часть пылегазового потока, пройдя дросселирующее сопло 3. не изменив траекторию движения за его срезом, поступает в байпасную линию 18. Меньшая же часть газового потока, резко изменив направление движения, поступа ет в подводящую трубку 11 камеры 13 фильтра. При этом в результате резког изменения траектории движения при .вы сокой скорости истечения пылегазового потока из дросселирующего сопла содержание пыли в потоке газа, поступающем в камеру фильтра, существенно снижается. Это объясняется тем, что частицы пыли, находящиеся в пылегазовом потоке и имеющие массу, многократ но большую чем молекулы газа, под дей ствием сил инерции проскакивают мимо входного отверстия подводящей труб ки 11. По подводящей трубке 11 частич но очищенный от пыли газ поступает в проточную камеру 13 фильтра. Так как подводящая и отводящая трубки 11 и t6 подключены к камере 13 фильтра по касательной, то поступающий в нее газовый поток движется по круговой траектории. При этом под действием центробежной силы, оставшиеся в потоке газа частицы пыли сосредотачиваются в пери ферийном слое газового потока и, в основном не соприкасаясь с поверхнГстью фильтра под действием сия газового потока и сил гравитации, опускаются на дно камеры фильтра и вместе с газовым потоком выбрасываются по ка сательной в отводящую трубку. При этом накопление пыли в полости проточ ной камеры фильтра не происходит, так как ее отводящая трубка 16 выполнена в самой нижней точке полости камеры фильтра 15, которая установлена наклонно. Расход газа, поступающего в камеру 13 фильтра, несоизмеримо больше расхода газа, просасываемого через фильтрующий элемент 1k и необходимого для нормальной работы газоанализатора поэтому основная часть газа, поступа. ющего в камеру фильтра, удаляется по отводящей трубке Высокая скорость движения потока газа в полости проточной камеры фильтра обеспечивает необходимую интенсивность обмена газовой фазы в проточной камере фильтра и непосредственно у поверхности фильтрующего элемента, что обеспечивает необходимое быстродействие газоотборного устройства и улучшает динамическую характеристику системы контроля состава газовой фазы. Из отводящей трубки 1б и байпасной линии 18 потоки газа поступают в 1 разрежения и выбрасываются в полость агрегата эжектором 20, через возвратный патрубок 21 и отверстие 22 в стенке 23 корпуса агрегата. В режиме продувки газоотборное устройство работает следующим образом. Открывают клапан 8, при этом сжатый газ из циклона 9 через продувочио-смотровую камеру подается в продувочное сопло 5. Выходя из продувочного сопла 5 высокоскоростная струя газа рассекается дросселирующим соплом 3 на два потока. Центральная часть струи сжатого газа очищает канал газоотборной камеры 1 от осевших и спекшихся частиц шлака металла и пыли. Меньшая, периферийная часть струи сжатого газа поступает в подводящую трубку 11 и в байпасную линию 18, очищая их. Поток сжатого газа, поступающий через подводящую трубку 11 в камеру 13 фильтра по касательной, создает мощный высокоскоростной вихрь, очищающий фильтрующий элемент 1 и полость камеры 13 фильтра. Перемещением продувочного сопла 5 добиваются, такой работы устройства в режиме продувки, чтобы поток сжатого газа поступал в необходимых количествах в канал газоотборной камеры 1, в подводящую трубку 11 и в байпасную линию 18. Потоки сжатого газа из отводящей трубки 16 и байпасной линии 18 поступают в камеру 17 разрежения и далее через присоединенный к ней эжектор 20, возвратный патрубок 21, отверстие 22 в стенке сбрасываются в полость агрегата. Циклон 9 предназначен для очистки сжатого газа от частичек ржавчины и пр. включений, что обеспечивает надежную работу клапана 8, регулятора 25 давления и сопла эжектора 20. Одновременно циклон 9 является емкостью, накапливающей сжатый газ, что обеспечивает возможность создаНИ1Ч мощного кратковременного продувочного импульса, даже в случае подвода к циклону сжатого газа трубопроводом малого диаметра, что снижает металлоемкость конструкции при реализации газоотборного комплекса. В междупродувочные периоды в случае просачивания сжатого газа через неплотности клапана 8, а также в случае подсоса окружающего воздуха через неплотности крыфки 26 продувочносмотровой камеры 7, не попадают в поток анализируемого газа, так как, выходя из продувочного сопла 5, захва тываются потоком газа и поступают в байпасную линию 18, не достигнув подводящей трубки 11„ В результате искаженив состава газа, поступающего на анализ, исключается. Регулируя работу эжектора регулятором 25 давления и подбирая сопротив ление 12 на подводящей трубке 11 и со противление 19 на байпасной линии 18, добиваются, чтобы при заданном расходе газа, проходящего через камеру 13 фильтра, температура в камере фильтра .поддерживалась выше температуры конденсацйи паров газовой фазы. Для уменьшения потерь тепла, с целью снижения вероятности конденсации паров газовой фазы, промежуточную камеру k, подводящую трубку 11, камеРУ 13 фильтра тщательно термоизолируют и экранируют, например, листовым и шкуровым асбестом, стальной лентой. Конструкцией устройства обеспечена защита окружающей среды, так как просасываемый через газоотборное устройство пылегазов1 1й поток не выбрасывает в атмосферу, а эжектором 20 через воз вратный патрубок 21, возвращается в полость агрегата. Предлагаемое газоотборное устройст во обладает следующими преимуществами по сравнению с известными: выполнение камеры фильтра проточной, путем подключения ее к камере: разреже ния повышает быстродействие газоотбор ного устройства, так как интенсифицируется газообмен у поверхности фильтрующего элемента, а также позволяет осуществить обогрев фильтрующего, элемента только за счет физического тепла анализируемого пылегазового потока т.е. не требует дополнительного расхода энергии, что снижает энергоем98О кость газоотборного устройства; дросселирующего сопла и расположение входного отверстия, подводящего патрубка камеры (}(льтра в стороне от струи, истекаЮ1чей из дросселирующего сопла пылегазового потока, позволяет уменьшитызапыленность газов, поступающих в камеру фильтра, а подключение подводящего и отводящего патрубков к проточной камере фильтра по касательной уменьшает запыленность газов непосредственно у поверхности фильтрующего элемента, а также ликвидирует оседание пыли в полости камеры фильтра, чт.о позволяет уменьшить количество продувок в единицу времени и длительность самого процесса продувки, т.е. уменьшается, по сравнению с известным устройством расход сжатого газа при его эксплуатации,что повы шает экономичность предлагаемого газоотборного устройства; так как в предлагаемом устройстве гидравлическое сопротивление подводящего патрубка проточной камеры фильтра значительно больше гидравлического сопротивления ее отводящего патрубка, то в период продувки в полости камеры фильтра давление не повышается, что исключает необходимость.установки клапана в линии, связывающей газоанализатор с фильтрующим элементом, что упрощает конструкцию и увеличивает ее надежность; отсутствие клапана в линии, связывающей газоанализатор с фильтрующим элементом, а также расположение продувочного сог1ла за подводящим патрубком по ходу движения пылегазового потока, исключает поступление в анализируемый газ сжатого газа, используемого для продувки газоотборного устройства, т.е, ликвидирует искажение состава анализируемого газа; выброс поступающих в газоотборное устройство газов и пыли в полость агрегата исключает, загрязнение атг«эсферы в зоне расположения агрегата. Предлагаемое газоотборное устройство, по сравнению с известным обеспечивает надежный отбор пробы газов в различный теплотехнических и пр. агрегатах, в том числе в сталеплавильных, характеризующихся наиболее высокой запыленностью, с содержанием пыли в отходящих газах до 50 г/м и высокой температурой (до ) . Наиболее полно преимущества предлагаемого устройства по сравнению с известным в .плане быстродействия проявляются при работе его в комплекте с газоанализаторами, установленными непосредственно у газоот орного устройства, например, с газоанализаторами на базе электрохимической ячейки или на базе сопротивления из окиси титана и пр.

Формула изобретения

2 Устройство по п. 1, о т л и чающееся тем, что подводящая трубка и отводящая трубка, расположенная в нижней части полости камеры

фильтра, присоединены к камере фильтра по касательной а камера фильтра установлена наклонно.

4„ Устройство по п. 1, о т л и чающееся тем, что, с целью перераспределения потоков продувочного газа при настройке устройства, продувочное сопло выполнено с возможностью осевого перемещения и снабжено фиксатором.

Источники информации, принятые во внимание при экспертизе

27 Zif 25 20 21 //

Авторы

Даты

1982-12-15—Публикация

1981-05-06—Подача