Изобретение относится к области очистки газов от твердых примесей и может быть использовано в различных технологических процессах металлургического, химического, пищевого, строительного и других производств.

Из источников научно-технической и патентной информации известно большое количество разнообразных конструкций фильтров, применяемых для очистки газов от твердых примесей, в которых очистка воздуха или газа ведется за счет оседания частиц на внешней поверхности рукавов с вводом загрязненного газа снаружи рукавов, который, проходя внутри рукавов, при выходе из них очищается.

Так, из журнала "Сталь" 9 за 1990 год, УДК 621.928.9 "Очистка выбросов электросталеплавильного производства в рукавном фильтре с импульсной регенерацией", авторы Ерохин А.В., Семененко Е.А. и др., известен рукавный фильтр ФРИР-7000 для очистки газа, содержащий корпус, газоход неочищенного газа, камеру предварительного отделения, направляющую пластину, бункер сбора пыли, межрукавное пространство, рукава фильтровальные, надетые на проволочные каркасы, отсечные клапаны, газоход "чистого" газа, продувочные клапаны, раздаточный коллектор сжатого воздуха по рукавам во время односторонней импульсной продувки.

Такая компоновка рукавного фильтра исключает использование фильтровальных рукавов большей длины из-за наличия односторонней импульсной продувки рукавов, требует значительной монтажной высоты над фильтром для установки в корпусе фильтра неразборных каркасов с надетыми на них рукавами. Указанные недостатки не позволяют увеличить площадь фильтрования аппарата за счет увеличения высоты (длины) рукавов с целью сокращения занимаемой производственной площади фильтром и осуществить развитие конструкции аппарата в сторону его увеличения по высоте.

Известен рукавный фильтр, описанный в SU 1367842 A3, 15.01.88, B 01 D 46/02. Он содержит корпус, соединенный снизу с бункером и разделенный рукавной плитой на камеры чистого и грязного газа. Также содержит расположенные рядами вертикальные фильтрующие рукава, закрепленные открытыми концами в отверстиях упомянутой рукавной плиты, систему импульсной регенерации рукавов, включающую продувочные трубы, установленные вверху над фильтрующими рукавами в камере чистого газа и обращенные своими соплами в фильтрующие рукава со стороны открытых концов фильтрующих рукавов, коллектор подводящего газохода, направляющий грязный газ к камере грязного газа.

Такая компоновка рукавного фильтра также исключает использование фильтровальных рукавов большей длины из-за наличия односторонней импульсной продувки рукавов, требует значительной монтажной высоты над фильтром для установки в корпусе фильтра неразборных каркасов с надетыми на них рукавами. Указанные недостатки не позволяют увеличить площадь фильтрования аппарата за счет увеличения высоты (длины) рукавов с целью сокращения занимаемой производственной площади фильтром и осуществить развитие конструкции аппарата в сторону его увеличения по высоте. Кроме того, входящий грязный газ изнашивает, в первую очередь, фильтровальные рукава, расположенные в первом ряду относительно входящего потока грязного газа, т.к. крупные частицы в первую очередь бомбардируют именно первый ряд рукавов.

Известен рукавный фильтр, содержащий корпус, соединенный снизу с бункером и разделенный рукавной плитой на камеры чистого и грязного газа, расположенные рядами вертикально ориентированные фильтрующие рукава, закрепленные открытыми концами в отверстиях плиты, систему импульсной регенерации рукавов, включающую продувочные трубы, установленные вверху над фильтрующими рукавами в камере чистого газа и обращенные своими соплами в рукава со стороны открытых концов рукавов, дополнительные продувочные трубы, обращенные своими соплами в фильтрующие рукава снизу вверх навстречу соплам продувочных труб, установленным вверху, для одновременной продувки рукавов с двух сторон навстречу друг другу, коллектор подводящего газохода, направляющий грязный газ к камере грязного газа (SU 1011189, B 01 D 46/02, 1983).

В известном фильтре входящий грязный газ изнашивает, в первую очередь, фильтровальные рукава, расположенные в первом ряду, так как крупные частицы, в первую очередь, бомбардируют именно первый ряд рукавов.

Техническая задача и достигаемый при ее решении технический результат заключаются в повышении интенсивности и эффективности процесса газоочистки, увеличении надежности рукавного фильтра и срока его службы, уменьшении металлоемкости фильтра, повышении удобства эксплуатации и монтажа фильтра.

Указанный технический результат достигается тем, что:

Рукавный фильтр содержит корпус, соединенный снизу с бункером. Рукавной плитой корпус разделен на камеры чистого газа в верхней его части и грязного газа в нижней его части. Корпус также содержит расположенные рядами вертикально ориентированные фильтрующие рукава, закрепленные открытыми концами в отверстиях упомянутой рукавной плиты. Рукавный фильтр также содержит систему импульсной регенерации рукавов, включающую продувочные трубы, установленные вверху над фильтрующими рукавами в камере чистого газа и обращенные своими соплами в фильтрующие рукава со стороны открытых концов фильтрующих рукавов. К корпусу прикреплен коллектор подводящего газохода, направляющий грязный газ к камере грязного газа. Перед каждым фильтрующим рукавом первого ряда, по отношению к входящему грязному газовому потоку, внутри корпуса фильтра вертикально расположена металлическая полоса по всей высоте коллектора подводящего газохода в месте входа его в корпус фильтра, ширина которой равна диаметру этого рукава. Кроме того, система импульсной регенерации снабжена дополнительными продувочными трубами, установленными в камере грязного газа и обращенными своими соплами в фильтрующие рукава снизу вверх, навстречу соплам продувочных труб, установленным вверху, для одновременной продувки фильтрующих рукавов с двух сторон навстречу друг другу. При этом сопла дополнительных продувочных труб установлены в прикрепленных к дополнительным продувочным трубам стаканах, предназначенных для крепления нижних концов фильтрующих рукавов.

В частном случае, металлическая полоса (для жесткости) в поперечном сечении может быть выполнена в форме ломаной линии или дуги окружности.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

На продувочных трубах нижнего яруса имеются стаканы, на которых крепятся нижние части фильтрующих рукавов, а в самом стакане фиксируется нижняя часть каркаса, вставленного в рукав.

Каждый стакан, связанный с продувочной трубой, имеет сопло-отверстие для подачи импульса сжатого воздуха во внутрь рукава от системы регенерации нижнего яруса.

Импульсы сжатого воздуха в рукава одного и того же ряда подаются встречно и одновременно по заданной программе.

Для повышения эффективности регенерации каждая секция камеры чистого газа снабжена отключающим управляемым клапаном для отключения секции на время регенерации рукавов.

Очищенный газ, пройдя фильтрующие рукава, поступает в соответствующую камеру чистого газа, расположенную сверху, и далее через систему индивидуальных отключающих заслонок поступает в коллектор чистого газа на выход фильтра. Прохождение чистого газа в рукавах в одну сторону позволяет значительно упростить конструкцию фильтра с увеличенной длиной рукавов и сократить металлоемкость фильтра.

Каждый фильтровальный рукав для удобства монтажа и демонтажа оснащен жестким разъемным каркасом с длиной составных частей, например, 2,5 м. Общая длина каркаса может набираться из расчета заданной длины рукава из указанных составных частей, что позволяет увеличивать длину рукавов, развивать площадь фильтрования за счет высоты аппарата, увеличивать его производительность и сократить монтажную высоту над фильтром, например, до двух метров при монтаже рукавов любой длины (высоты).

Разъемное устройство составных частей каркасов обеспечивает минимальные затраты времени на соединения частей каркаса, обеспечивает жесткость по всей длине каркаса и удобство монтажа через камеру чистого газа фильтра.

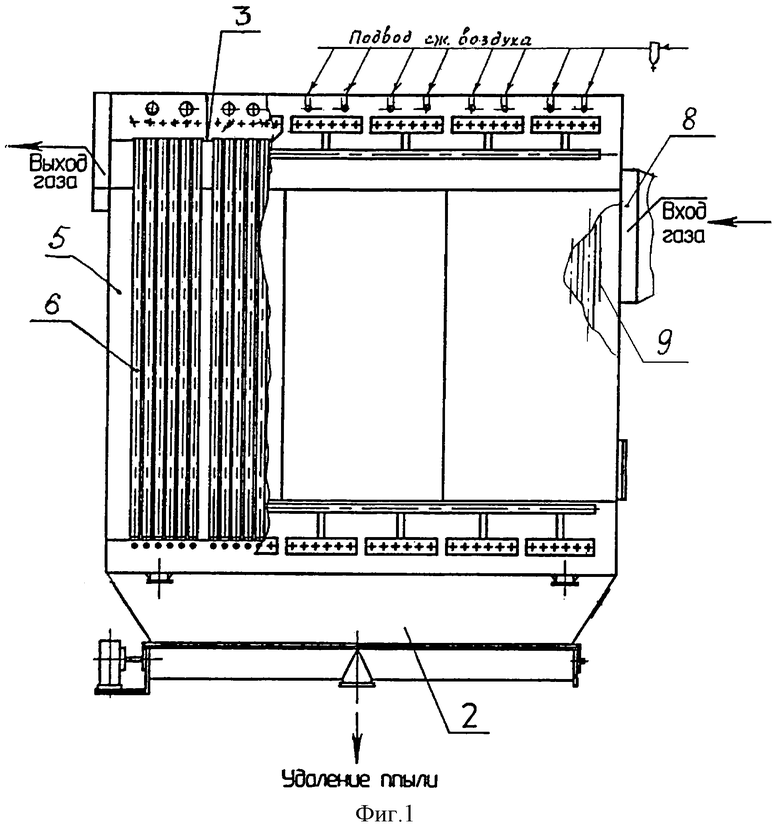

На фиг.1 представлен предлагаемый рукавный фильтр (вид спереди).

На фиг.2 представлен предлагаемый рукавный фильтр (вид сбоку).

Рукавный фильтр содержит корпус 1, соединенный снизу с бункером 2, или с бункерами. Рукавной плитой 3 корпус разделен на камеру 4 чистого газа в верхней его части и камеру 5 грязного газа. Корпус 1 также содержит расположенные рядами вертикально ориентированные фильтрующие рукава 6, закрепленные открытыми концами в отверстиях упомянутой рукавной плиты 3. Рукавный фильтр также содержит систему импульсной регенерации рукавов, включающую продувочные трубы 7 (верхнего яруса), установленные вверху над фильтрующими рукавами 6 в камере 4 чистого газа и обращенные своими соплами в фильтрующие рукава 6 со стороны открытых концов фильтрующих рукавов 6. К корпусу 1 прикреплен коллектор 8 подводящего газохода, направляющий грязный газ к камере 5 грязного газа. Перед каждым фильтрующим рукавом 6 первого ряда, по отношению к входящему грязному газовому потоку, внутри корпуса 1 фильтра вертикально расположена металлическая полоса 9 по всей высоте коллектора 8 подводящего газохода в месте входа его в корпус 1 фильтра, ширина которой равна диаметру этого рукава 6. Кроме того, система импульсной регенерации снабжена дополнительными продувочными трубами 10 (нижнего яруса), установленными в камере 5 грязного газа и обращенными своими соплами в фильтрующие рукава 6 снизу вверх навстречу соплам продувочных труб 7, установленным вверху, для одновременной продувки фильтрующих рукавов 6 с двух сторон навстречу друг другу. Сопла дополнительных продувочных труб 10 (нижнего яруса) установлены в прикрепленных к дополнительным продувочным трубам 10 стаканах, предназначенных для крепления нижних концов фильтрующих рукавов 6.

Рукавный фильтр работает следующим образом.

Запыленный поток из коллектора 8 грязного газа поступает в камеру 5 грязного газа в межрукавное пространство всего фильтра, огибая металлические полосы 9, расположенные перед фильтрующими рукавами 6 первого ряда. Из камеры 5 грязного газа поток грязного (запыленного) газа проходит через фильтрующие рукава 6 снаружи во внутрь, причем нижние торцы рукавов 6 закрыты (стаканами с установленными в них соплами дополнительных продувочных труб 7), а верхние открыты. Таким образом, запыленный газ очищается от пыли и далее через верхние открытые отверстия рукавов 6 поступает в камеру 4 чистого газа. Затем через открытые отсечные клапаны очищенный газ поступает в коллектор чистого (очищенного) газа и далее через вентилятор и трубу (на фиг. не показана) выходит наружу.

Частицы пыли оседают на наружной поверхности рукавов 6. Периодически, по мере накопления пыли на поверхности рукавов 6, производится их регенерация (очистка).

Для этого вначале камеру чистого газа одной из секций рукавного фильтра, в которой предстоит регенерация рукавов 6, изолируют от коллектора чистого газа посредством отсечного клапана. Далее, через интервал времени (после закрытия отсечного клапана), в течение которого происходит "успокоение" газового потока, автоматически одновременно отключаются (открываются) мембранные клапаны с электроприводами узла регенерации верхнего и нижнего ярусов продувки и сжатый воздух из ресиверов "мгновенно" через сопла продувочных труб 10 нижнего яруса и продувочных труб 7 верхнего яруса поступает во внутрь рукавов 6. При этом происходит резкая деформация (надувание) фильтровального материала рукавов 6 с одновременной его продувкой потоком воздуха в направлении, обратном потоку газа во время фильтрации. Происходит встряхивание фильтровального материала рукавов 6. Для исключения забивания сопел нижнего яруса они расположены приподнятыми над дном стаканов.

Пыль, встряхнутая с фильтровальных рукавов 6, оседает в бункере 2 и выводится через пылевыгрузные отверстия наружу. По завершении регенерации фильтрующих рукавов 6 в одной из секций отсечной клапан этой секции открывается, вновь соединяет камеру 4 чистого (очищенного) газа с коллектором очищенного газа и процесс фильтрации запыленного газа продолжается.

Составные части каркасов между собой соединяются с помощью пружинной скобы в процессе монтажа элементов каркаса по мере их загрузки во внутрь рукава через камеру чистого газа.

Наличие разъемных составных частей каркасов, двухсторонней импульсной продувки с отключением секций и применение большой длины рукавов с выходом очищенного газа в открытую верхнюю часть рукавов позволяют увеличить значительно площадь фильтрования фильтров при увеличении высоты фильтров, тем самым уменьшить занимаемую площадь производственных помещений, увеличить производительность фильтров, сократить монтажную высоту над фильтром до двух метров при монтаже фильтровальных рукавов и каркасов, снизить металлоемкость и обеспечить удобство монтажа и эксплуатации.

Наличие в фильтре перед фильтровальными рукавами первого ряда, относительно к входящему грязному газовому потоку, металлических пластин исключает абразивный износ первого ряда фильтровальных рукавов скоростным пылегазовым потоком, входящим в фильтр через коллектор подводящего газохода запыленного газа, а также обеспечивает равномерное распределение поступающего грязного газа по рукавам на очистку. Благодаря этому повышается интенсивность и эффективность процесса газоочистки, увеличивается надежность рукавного фильтра и срок его службы.

Описанная в данном примере и изображенная в графических материалах конструкция рукавного фильтра не является единственно возможной для достижения вышеуказанного технического результата и не исключает других вариантов его изготовления, содержащих совокупность признаков, включенных в независимый пункт формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР | 2005 |

|

RU2283685C1 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2179879C1 |

| РУКАВНЫЙ ФИЛЬТР | 2005 |

|

RU2283166C1 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2216387C2 |

| РУКАВНЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛИ С КОРОТКОИМПУЛЬСНОЙ ПРОДУВКОЙ | 2010 |

|

RU2448758C2 |

| ГАЗООЧИСТНОЙ БЛОК ОЧИСТКИ ЭЛЕКТРОЛИЗНЫХ ГАЗОВ С ГАЗООЧИСТНЫМ МОДУЛЕМ, СОДЕРЖАЩИМ ФИЛЬТР РУКАВНЫЙ И РЕАКТОР | 2017 |

|

RU2668926C2 |

| СПОСОБ И УСТРОЙСТВО МОДЕРНИЗАЦИИ ЭЛЕКТРОФИЛЬТРА | 2016 |

|

RU2635261C2 |

| Рукавный фильтр | 1983 |

|

SU1095959A1 |

| РУКАВНЫЙ ФИЛЬТР | 2003 |

|

RU2257941C2 |

| РУКАВНЫЙ ФИЛЬТР | 1993 |

|

RU2056908C1 |

Изобретение предназначено для очистки газов от твердых примесей и может быть использовано в различных технологических процессах металлургического, химического, пищевого, строительного и других производств. Рукавный фильтр содержит корпус, бункер, рукавную плиту, разделяющую корпус на камеры чистого и грязного газа, вертикальные фильтрующие рукава, систему импульсной регенерации рукавов, включающую продувочные трубы, установленные вверху над рукавами в камере чистого газа и обращенные соплами в рукава со стороны открытых концов рукавов. Перед каждым фильтрующим рукавом первого ряда, по отношению к входящему грязному газовому потоку, внутри корпуса фильтра вертикально расположена металлическая полоса по всей высоте коллектора подводящего газохода в месте входа его в корпус фильтра, ширина которой равна диаметру этого рукава. Кроме того, система импульсной регенерации рукавов снабжена дополнительными продувочными трубами, установленными в камере грязного газа и обращенными своими соплами в фильтрующие рукава снизу вверх навстречу соплам продувочных труб, установленным вверху, для одновременной продувки фильтрующих рукавов с двух сторон навстречу друг другу. В результате повышается интенсивность и эффективность процесса газоочистки, увеличивается надежность рукавного фильтра и срок его службы, уменьшается металлоемкость фильтра, повышается удобство эксплуатации и монтажа фильтра. 1 з.п. ф-лы, 2 ил.

| Рукавный фильтр | 1981 |

|

SU1011189A1 |

| Способ регенерации каркасных фильтровальных рукавов | 1972 |

|

SU388762A1 |

| Фильтр для очистки газа | 1981 |

|

SU957938A1 |

| Рукавный фильтр | 1983 |

|

SU1183154A1 |

| СЕЛЕНОВОЕ КАРОТИНОПРОТЕИНОВОЕ ОРГАНИЧЕСКОЕ ВЕЩЕСТВО ДЛЯ РЕГУЛИРОВАНИЯ МЕТАБОЛИЧЕСКИХ ПРОЦЕССОВ (ЕГО ВАРИАНТЫ) | 2001 |

|

RU2177321C1 |

| US 5074896 А, 24.12.1991. | |||

Авторы

Даты

2003-08-27—Публикация

2002-01-09—Подача