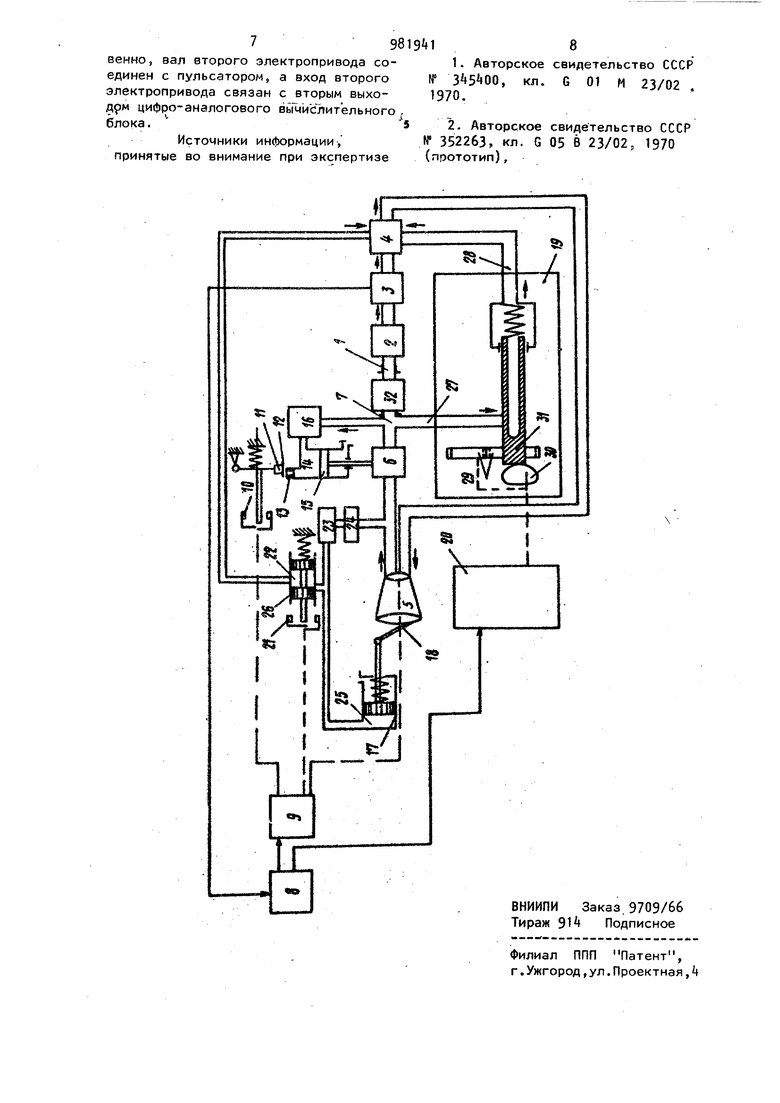

Устройство относится к автоматическому регулированию.и может бы.ть использовано для определения частотных характеристик регуляторов турбореактивных двигателей. Известно устройство для испытания регуляторов турбореактивных двигателей, содержащее цифро-аналоговый вычислительный блок, выход которого со единен со входом электропривода, рас пределитель рабочей жидкости, соединенный через дроссель к датчик расхо рабочей жидкости с накопительной емкостью 1 . Однако данное устройство не обеспечивает широкий диапазон испытаний регуляторов турбореактивных двигателей .. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство позво ляющее определять частотные характеристики регуляторов турбореактивных двигателей. Оно содержит цифро-аналоговый вычислительный блок, ко входу которого подключен первый выход датчика расхода рабочей жидкости, второй выход которого соединен с первым входом накопительной емкости, подключенной своим выходом к соответствующему входу плунжерного насоса, выход которого через последовательно соединенные дозирующую иглу, распределитель рабочей жидкости, и первый дроссель соединен со входом датчика расхода рабочей жидкости, первый выход цифро-аналогового вычислительного блока подключен к первому электроприводу, механически связанному первым выходом с первым тахометрическим датчиком, соединенным через гидромеханический маятник-с первым сервомотором, подключенным к соответствующему входу дозирукйцей иглы, управляемая полость первого сервомотора через второй дроссель соединена с выходом дозирующей иглы, а второй 398 выход первого элект 5опривода механически связан с плунжерным насосом, наклонная шайба которого соединена со вторым, сервомотором. В известном устройстве частотные характеристики определяются путем подачи сигнала периодических колебаний на гидромеханические блоки. При этом в обратную связь между датчиком расхода и цифро-аналоговым вычислительным блоком вводятся дополнительные нелинейные блоки инерционности и усиления со специальными характеристиками, что конструктивно усложняет устройство f 2 . Тйкое схемное решение, повы1чая точность, не обеспечивает возможность определения частотных характ.,ермстик регуляторов при малых оборотах (. 0,2Гц Цель изобретения - расширение Функ циональных возможностей устройства. Поставленная цель достигается тем, что устройство для определения частот ных характеристик регуляторов расхода содержащее последовательно соединеинь-. трубопроводом входной канал устройства, первый дроссель, датчик расхода, емкость, п.лун)(ерный насос, дозиру101у,ий клапан и выходной канал устройства, а также цифро-аналоговый, вычислительный блок, вход которого соединён с датчиком расхода, а первый выход - с первы электроприводом, первый и второй валы которого связаны соответственно с плун жерным насосом и, с первым тахометрическим датчиком, связанным с гидроме.ханическим маятником, снабженным заслонкой сопла, соединенного с камерой первого сервомотора, соединенного через второй дроссель с трубопроводом после: дозирующего клапйна, и второй сервомотор, соединенный с наклонной шайбой плунжерногЪ.насоса, содержит пульсатор, второй электропривод, второй тахометрический датчик, золотни новый клапан , третий дроссель и кла пан постоянного давления, вход которо го соединен с выходом плунжерного насоса, а выход через третий дроссель с камерой второго сервомотора, соединенной с емкостью через золотниковый клапан, золотник которого связан со вторым тахометрич€;ским датчиком, уста новленным на третьем валу первого электропривода, рабочий вход и выход пульсатора связаны с выходом дозирую щего клапана и с емкостью соответственно, вал второго электропривода соединен с пульсатором, а вход второ 4 го электропр1 вода связан со вторым выходом цифро-аналогового вычислительного блока, На чертеже показана схема устройства для определения частотных характеристик регуляторов расхода. Устройство содержит последовательно соединенные трубопроводом входной канал устройства1, первый дроссель 2, датчик расхода 3 емкость Ь, плунжерный насос 5j дозирующий клапан 6 и выходной канал устройства 1, цифроаналоговый вычислительный блок 8, вход которого соединен с датчиком расхода ;3) а первый выход - с первым электро;т1риводом 9 первый и второй валы которого связаны.соответственно с плунжерным насосом 5 и с первым тахометри-1еским датчиком 10, связанным с гидромеханическим маятником 11, снабженным заслонкой 12, сопла 13j соединенного с камерой 1ч первого сервомотора 15, соединенного через второй дроссель 16 с трубопроводом после дозирующего клапана б, и второй сервомотор 17j соединенный с наклонной шайбой 18 плунжерного насоса 5 пульсатор 19j второй электропривод 2.0, второй тахометрический датчик 21, зо.гютниковый клапан 22, третий дроссель 23 и клапан постоянного давления 2k, вход которого соединен с выходом плунжерного насоса 5 а выход через третий дроссель 23 с камерой 25 второго сервомотора соединенной с емкостью } через золотниковый клапан 22, золотник которого 26 связан со вторым тахометрическим датчиком 21,.установленным на третьем валу первого электропривода 9 рабочий вход 27 и выход 28 пульсатора 19 связаны с выходом дозирующего клапана бис емкостью k соответственно, второго электропривода 20 соединен с пульсатором 19, а вход второго электропри вода 20 связан со вторым выходом цифро-аналогового вычислительного блока 8, Пульсатор 19 содержит связанные с валом электропривода 20 редуктор 29 и кулачок 30, кинематически связанные с золотником 31Испытываемый регулятор 32 подключен меджу входным 1 и выходным 7 каналами устройства. Устройство работает следующим образом. 5 . 98 . На установившихся режимах электропривод 9 воздействует через „тахомет рический датчик ТО на гидромеханический маятник 11, управляющий сервомотором 15, который является приводом дозирующего клапана 6. Последний дозирует расход рабочей жидкости, подаваемой к ней плунжерным насосом 5 и в свою очередь подает жидкость непосредственно к золотнику 31 и через испытываемый регулятор 32, дроссель 2 и датчик расхода 3 рабочей жидкости в емкость . Датчик расхода 3 рабочей жидкости связан также с цифро-аналоговым вычислительным блоком 8. Эта связь обес печивает равновесное состояние элементов устройства. Питание камеры 1 сервомотора 15 производится путем отбора жидкости с выхода дозирующего клапана 6 и подачи ее через дроссель 16 в камеру 1. Электропривод 9 воздействует также на плунжерный насос 5, подающий жидкость из емкости Ц к дозирующему клапану Ь. Электропривод 9 механичес|ки связан с тахометрическим датчиком 21, воздействующим на золотник 26. Золотник 26 управляет плунжерным насосом 5, связанным с сервомотором 17, наклонной шайбой 18 путем перепуска рабочей жидкости из камеры 25 сервомотора 17 в емкость k, что обеспечивает необходимую точность поддержания расхода жидкости, так как ка меры 2k сервомотора 17 производится от насоса 5 через клапан постоянного давления и дроссель 23. режимах частотных испытаний регуляторов цифро-аналоговый вычисли iiiMrtinn-яия nnrnnkiM рыиигПИтельный блок 8 подает сигнал на электропривод 20, который воздействует на редуктор 29 и кулачок 30. Редуктор 29 и кулачок 30, в свою очередь, приводят в движение золотник 31jперепускающий жидкость с выхода дозирующего клапана 6 в емкость k. При этом редуктор 29, вращая в заданных пределах золотник 31, определяет максимальное открытие окна пе репуска жидкости и. соответственно амплитуду колебаний параметров регуляторов. Профилированный кулачок 30, механически связанный с электроприводом 20, определяет скорость поступательно-возвратного движения.золотника 31 и соответственно частоту колебаний параметров регуляторов. Включение тахометрического датчика 21 с золотником 26 в магистраль между камерой 25 сервомотора 17 и емкостью обеспечивает заданную точность поддержания расхода жидкости, подаваемой плунжерным насосом 5, а установка редуктора 29, вращающего s заданных; пределах золотник- 31, постаптельное движение которого определяег профилированный кулачок 30, причем и редуктор и кулачок связаны через электропривод 20 с выходами цифро-аналогового вычислительного блока 8, позволяет производить определение частотных характеристик регуляторов при малых частотах-, что значительно расширяет область применения устройства. Формула изобретения Устройство для определения частотных характеристик-регуляторов расхода, содержащее последовательно соединенные трубопроводом входной канал устройства, первый дроссель, датчик расхода, емкость, плунжерный насос, дозирующий клапан и выходной канал устройства, а также цифро-аналоговый вычислительный блок, вход которого соединен с датчиком расхода, а первый выход - с первым электроприводом, пер вый и второй валы которого связаны соответственно с плунжерным насосом и с первым тахометрическим датчиком, связанным с гидромеханическим маятником, снабженным заслонкой сопла, соединенного с камерой первого сервомотора, соединенной через второй дроссель с трубопроводом после дозирующего кла1(ана, и второй сервомотор, соединенный с наклонной шайбой плунжерного насоса ,отличающ-ееся тем, что, с целью расширения фукцио- нальных возможностей устройства, оно содержит пульсатор, второй электропривод, второй тахометрический датчик, золотниковый клапан, третий дроссель и клапан постоянного давления, вход которого соединен с выходом плунжерного насоса, а выход через третий дроссель - с камерой второго сервомотора, соединенной с емкостью через золотни ковый клапан, золотник которого связан с вторым тахометрическим датчиком установленным на третьем валупервого электропривода, рабочий вход и выход пульсатора связаны с выходом дозирующщего клапана и с емкостью соответст

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания гидромеханических регуляторов частоты вращения | 1982 |

|

SU1078409A1 |

| Стенд для испытания регуляторов расхода турбореактивного двигателя | 1979 |

|

SU924536A1 |

| Двухканальная система топливопитания и регулирования газотурбинного двигателя (ГТД) | 2018 |

|

RU2680475C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ПОДДЕРЖАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ПАРОВОЙ ТУРБИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2117770C1 |

| Устройство для управления давлениемгАзА | 1979 |

|

SU830343A1 |

| Система подачи топлива в камеру сгорания авиационного газотурбинного двигателя | 2017 |

|

RU2636360C1 |

| Стенд для испытания гидравлического регулятора оборотов газотурбинного двигателя | 1980 |

|

SU979942A1 |

| Система управления процессом термообработки синтетического волокна | 1979 |

|

SU866007A2 |

| Система управления расходом топлива в газотурбинный двигатель | 2019 |

|

RU2705694C1 |

| СИСТЕМА ТОПЛИВОПИТАНИЯ И РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2228455C2 |

Авторы

Даты

1982-12-15—Публикация

1980-06-25—Подача