( 54 ) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОГО КУЛЬТН.БИРОВАНИЯ МИКРООРГЛНИЗМОЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления циклическим процессом непрерывного выращивания микроорганизмов | 1986 |

|

SU1328378A1 |

| Система автоматического управления процессом выращивания кормовых дрожжей | 1981 |

|

SU978115A1 |

| Система автоматического управления процессом непрерывного выращивания микроорганизмов | 1974 |

|

SU522228A1 |

| Система автоматического управления процессом выращивания микроорганизмов | 1985 |

|

SU1382852A1 |

| Система автоматического управления процессом культивирования микроорганизмов | 1979 |

|

SU881711A1 |

| Система автоматического управления полупериодическим процессом культивирования микроорганизмов | 1986 |

|

SU1493674A1 |

| Система автоматического управления полупериодическим процессом культивирования аэробных микроорганизмов | 1988 |

|

SU1599436A1 |

| Система автоматического управления процессом непрерывного культивирования микроорганизмов | 1985 |

|

SU1590480A1 |

| Система автоматического управления циклическим процессом непрерывного выращивания микроорганизмов | 1986 |

|

SU1392097A1 |

| Система автоматического управления периодическим процессом биосинтеза микроорганизмов в ферментере | 1980 |

|

SU940144A1 |

Изобретение относится к микробиологической промышленности и может быть использовано для управления процессами культивирования микроорганизмов.

Известна система автоматического управления процессом выращивания микроорганизмов, содержащая контур стабилизации температуры, рН, контур регулирования подачи питательных солей, воды и воздуха на аэрацию, а также снабженная датчиком плотности теплового потока, датчиками температуры воздуха, охлаждающей воды на входе и выходе и вычислительным устройством, причем регулирование подачи субстрата осуществляют пропорционально балансу, определяемому в биореакторе l.

Однако при культивировании микроорганизмов необходимо обеспечить наиболее оптимальный режим для возможности максимального выхода биомассы за заданный промежуток времеш.

Известная схема не обеспечивает поддержания в биореакторе заданной концентрации остаточного субстрата одновременно с оптимальным соотношением субстрата , затрачиваемого на .конструктивней и энергетический обмен в процессе непрерывного культивирования микроорганизмов.

1- аиболее близкой по технической сущности -к предложенной является система автоматического управления процессом непрерывного выращивания микроорганизмов, содержащая датчик концентрации биомассы микроорганизмов и контуры регулирования подачи

10 субстрата, питательныхсолей, тем пературы среды, уровня в -ферментере, рН среды и отбора среды из ферментера.

Эта система позволяет осуществ15лять автоматическое управление процессом выращивания микроорганизмов по основному качественному показателю - концентрации биомассы 2.

Недостатком данной системы явля20ется отсутствие возможности выбора оптимальной скорости роста микроорганизмов при изменении характера технологического процесса, что препятствует получению максимально воз25можного выхода биомассы.

Целью изобретения является повышение выхода биомассы.

Цель достигается тем, что в системе автоматического управления

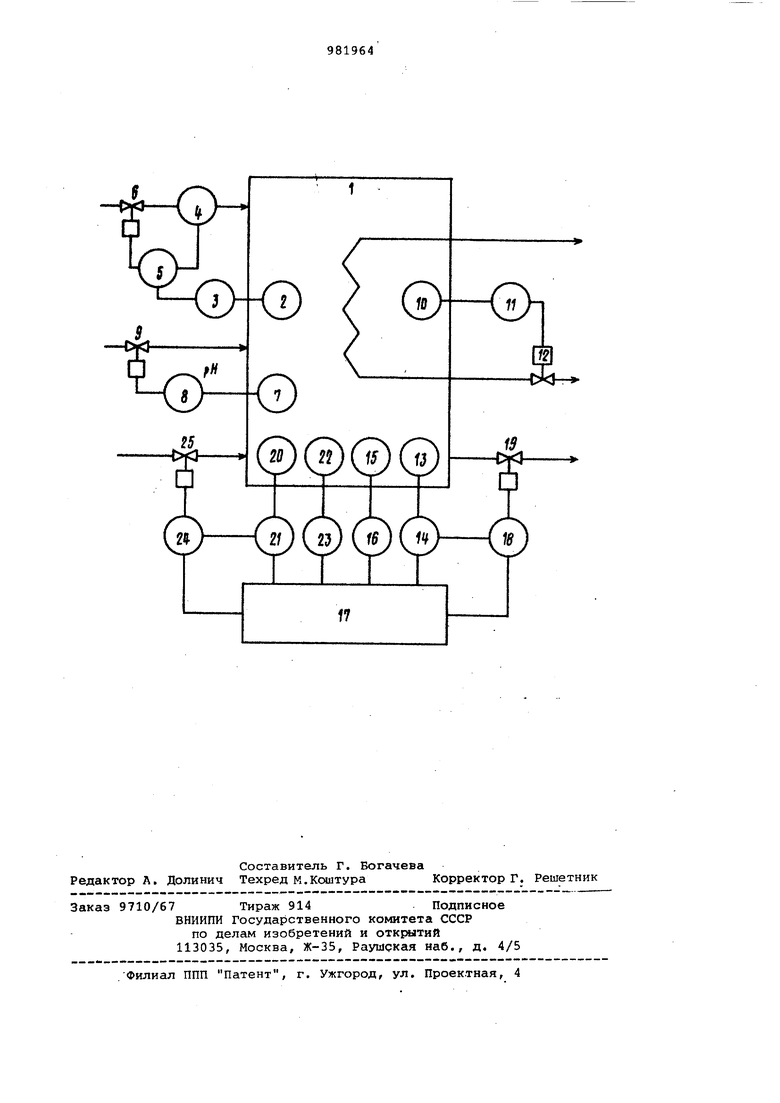

30 процессом непрерывного культивировэл-гия микроорганизмов, содержагдий датчик концентрации биомассы микро организмов и контуры регулирования подачи субстрата, питательных соле температуры среды, уровня в фермен тере, рН среды и отбора среды из ферментера, .она дополнительно снаб/жена датчиком плотности теплового потока, датчиками растворенного кис лорода и остаточной концентрации субстрата, и логическим блоком, входы последнего соединены с датчиками растворенного кислорода, теплового потока, концентрации остаточ ного субстрата, и биомассы микроорганизмов, а выходы - через соотве стпующие регуляторы с исполнительными механизмами контуров регулирования подачи субстрата и отбора среды из ферментера, при этом датчик растворенного кислорода подключен к регулятору подачи субстрата, а датчик концентрации остаточного субстрата - к регулятору отбора среды из ферментера. На чертеже изображена блок-схема предложенной системы управления. Система содер кит ферментер 1 с линияш-1 подачи минеральных солей, , субстрата, охлаждающей водрл и линий отбора. Контур регулирования подачи питательных солей включает датчик 2 уровня, подключенный на вход вторич ного прибора 3, и датчик 4 расхода раствора минеральной соли, выход которого соединен с входом регулят ра 5; куда также подключен вторичный прибор 3; выход регулятора 5 связан с входом исполнительного ме ханизма б на линии подачи раствора минеральных солей. Контур регулирования рН з ферментере включает датчик 7 величины рН, связанный с входог регулятора с выходом которого соединен исполнительный механизм 9 на линии пода раствора амм-ака. Контур регулирования температуры включает датчик 10 температуры, под ключен -1ый на вход регулятора 11, с выходом которого связан исполнитель ный механизм 12, установленный на линии подачи охлаждающей воды. Контур коррекции времени пребывания биомассы в ферментере включает датчик 13 концентрации биомассы связанный с входом вторичного прибо ра 14, и датчик 15 плотности теплового потока, связанный с входом вторичного прибора 16; выходы втори ных приборов 14, 16 соединены с вхо дом логического блока 17, выход ко рого подключен к входу регулятора 1 выход регулятора 18 подключен к вх ду исполнительного механизма 19, у тановленного на линии отбора из фер 1ентера., -. Контур подачи субстрата в ферментер содержит датчик 20 количества остаточного субстрата, связанный с входом вторичного прибора 21, а также датчик 22 концентрации растворенного кислорода, связанный с входом вторичного прибора 23; выходы вторичных приборов 21 23 связаны с входом логического блока 17, выход которого подключен к входу регулятора 24, а выход регулятора 24 подключен к входу исполнительного механизма 25, установленного на линии подачи субстрата в ферментер. Система автоматического управления процессом непрерывного культивирования микроорганизмов работает следующим образом. В процессе непрерывного культивирования микроорганизмов в ферментер 1 подают заданный объем раствора минеральных солей, величину которого поддерживают с помощью датчика 4 расхода через вторичный прибор 3 и регулятор 5 с помощью исполнительного механизма б, и контролируют датчиком 2 уровня. Расходом раствора аммиачной воды для поддержания в ферменте 1 заданного рН управляют с помощью исполнительного механизма 9, команду на который передает регулятор 8 согласно сигналу с датчика 7 величины рН. Расходом воды на охлаждение ферментера 1 управляет исполнительный механизм 12 по сигналу датчика 10 температуры через регулятор 11. Сигнал с датчика 13 концентрации биомассы поступает на вторичный прибор 14, с которого преобразованный сигнал поступает на логический блок 17, на который поступает сигнал с датчика 15 плотности теплового потока, через вторичный прибор 16. Логический блок 17 производит анализ сигналов с датчиков 13 и 15 и вырабатывает корректирующий сигнал, поступающий на регулятор 18, куда также поступает сигнал непосредственно с датчика 13 концентрации биомассы через вторичный прибор 14. Регулятор 18 посылает сигнал на исполнительный механизм 19, регулирующий отбор биомассы из биореактора. Сигнал с датчика 20 количества остаточного субстрата через вторичный прибор 21 поступает также на логический блок 17. Одновременно туда же поступает сигнал с датчика 22 концентрации растворенного кислорода через вторичный прибор 23. Анализируя эти сигналы, логический блок 17 выдает корректирующий сигнал на регулятор 24, на который поступает также сигнал непосредственно с датчика 20 через вторичный прибор 21. Регулятор 24 посылает.сигнал на исполнительный

механизм 25, регулирующий подачу субстрата в ферментер 1.

При повышении интенсивности процесса ферментации усиливается сигнгш с датчика 15 плотности теплового потока, которой поступает через вторичный прибор 16 в логический блок 17. Одновременно в логический блок 17 поступает сигнал с датчика 13 концентрации биомассы через вторичный прибор 14, информируя об изменении величины концентрации биомассы в ферментере. Логический блок 17 выдает на регулятор 18 команду об увеличении отбора биомассы из ферментера 1 через исполнительный механизм 19, корректируемую на регуляторе 18 сигналом непосредственно с датчика 13 концентрации биомассы. При увеличении отбора биомассы из ферментера 1 по команде с датчика 2 уровня увеличивается подача раствора минеральных солей для поддержания заданного уровня биомассы в ферментере 1 и удовлетворения потребности ее в минеральном питании. Температуру и рН автоматически поддерживают на заданном уровне. Далее логический блок анализирует сигнал с датчика 22.растворенного кислорода, и если он не ниже критического, то подает сигнал регулятору 24 для регулирующего органа 25 на увеличение подачи субстрата. Одновременно на логический блок 17 поступает сигнал с датчика 20 количества остаточного субстрата, информируя об уровне остаточного субстрата в ферментере. Система поддерживает в ферментере оптимальную скорость роста микроорганизмов, фиксируя изменение концентрации растворенного кислорода, создает оптимальную нагрузку ферментера 1 по субстрату и одновременно, анализируя величину плотности теплового потока.

обеспечивает поддержание оптимального времени пребывания биомассы в ферментере, оперативно меняя величину отбора биомассы из ферментера 1 чем обеспечивает повышение выхода биомассы от заданного субстрата на 7-10%.

Формула изобретения

Система автоматического управления . процессом непрерывного культивирования микроорганизмов, содержащая датчик концентрации биомассы микроорганизмов и контуры регулирования подачи субстрата, питательных солей, температуры среды, уровня в ферментере,. рН среды и отбора среды из ферментера, отличающаяся тем, что, с целью повышения выхода биомассы, она снабжена датчиком плотности теплового потока, датчиками растворенного кислорода и остаточной концентрации субстрата, и логическим блоком, входы последнего соединены с датчиком растворенного кислорода, теплового потока, концентрации остаточного субстрата и биомассы микроорганизмов, а выходы - через соответствующие регуляторы с исполнительными механизмами контуров регулирования подачи субстрата и отбора среды из ферментера, при этом датчик растворенного кислорода подключен к регулятору подачи субстрата, а датчик концентрации остаточного субстрата к регулятору отбора среды из ферментера.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-12-15—Публикация

1981-02-06—Подача