1

Изобретение относится к теплоэнергетике и может быть использовано при эксплуатации паровых турбин электростанций для KOHTpoj;iH за состоянием металла роторов. .

Известны способы контроля накопления поврежденности металла ротора паровой турбины путем измерении вход«ной температуры пара во время работы турбины, преобразования этой температуры в значение температуры металла ротора и определения приращения поврежденности за цикл пуск-останов турбины по заданной за цикл наибольшей характерной разности температур по радиусу, ротора l .

Эти способы не позволяют достаточ но надежно контролировать накопление поврежденности.

: Наиболее близким к предлагаемому является способ контроля накопления поврежденности металла ротора паровой турбины путем измерения входной.

температуры пара во время работы турбины, преобразования этой температуры в значение температуры металла ротора , определения по полученному значению и по длительности остывания после прекращения подачи пара характерной предпусковой температуры металла ротора и определения приращения поврежденности за цикл пуск остаIQ нов турбины по заданной за цикл наи большей характернбй разности температур по радиусу ротора 2.

Недостатком данного способа следует считать пониженную надежность кон5 троля из-за необходимости моделирования прогрева ротора в процессе контроля с помощью аналогового вычислительного устройства.

Цель изобретения - повышение на20дежности контроля,

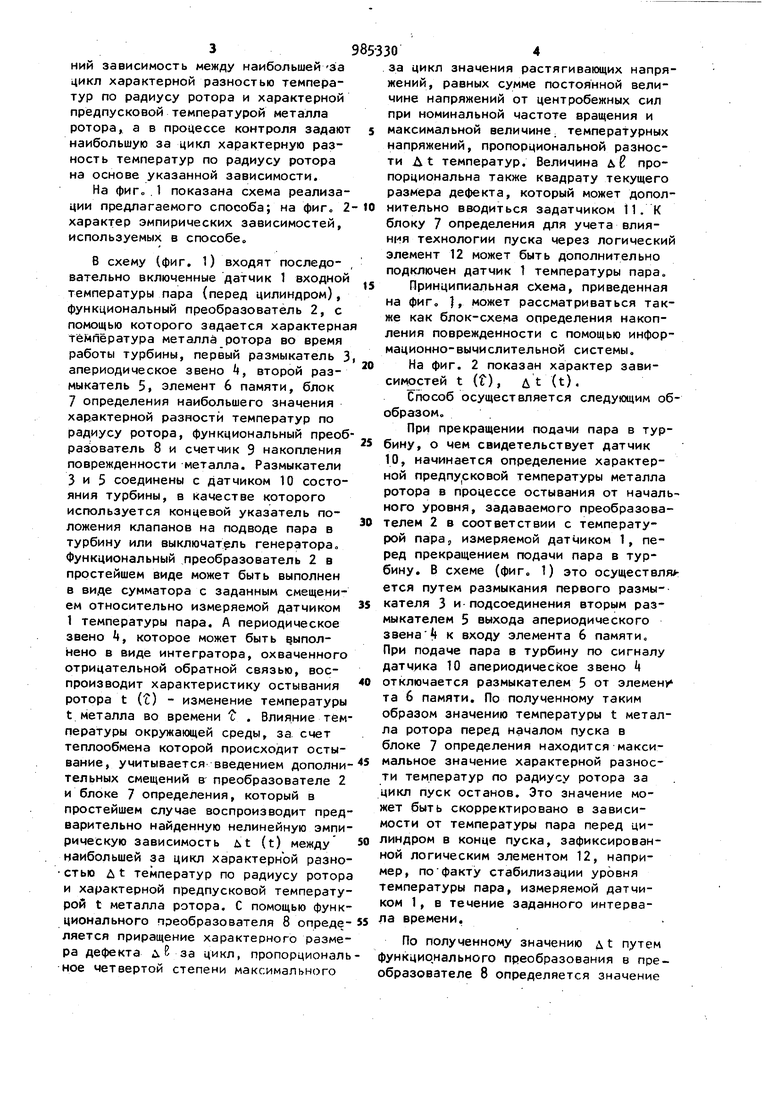

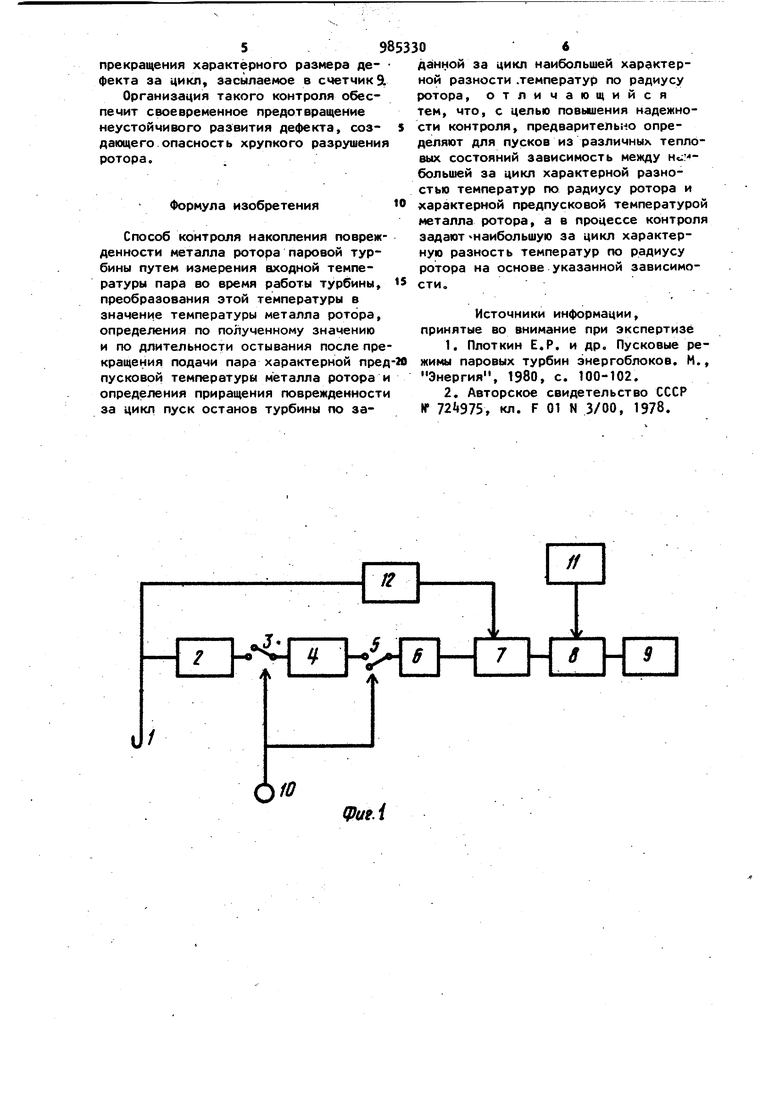

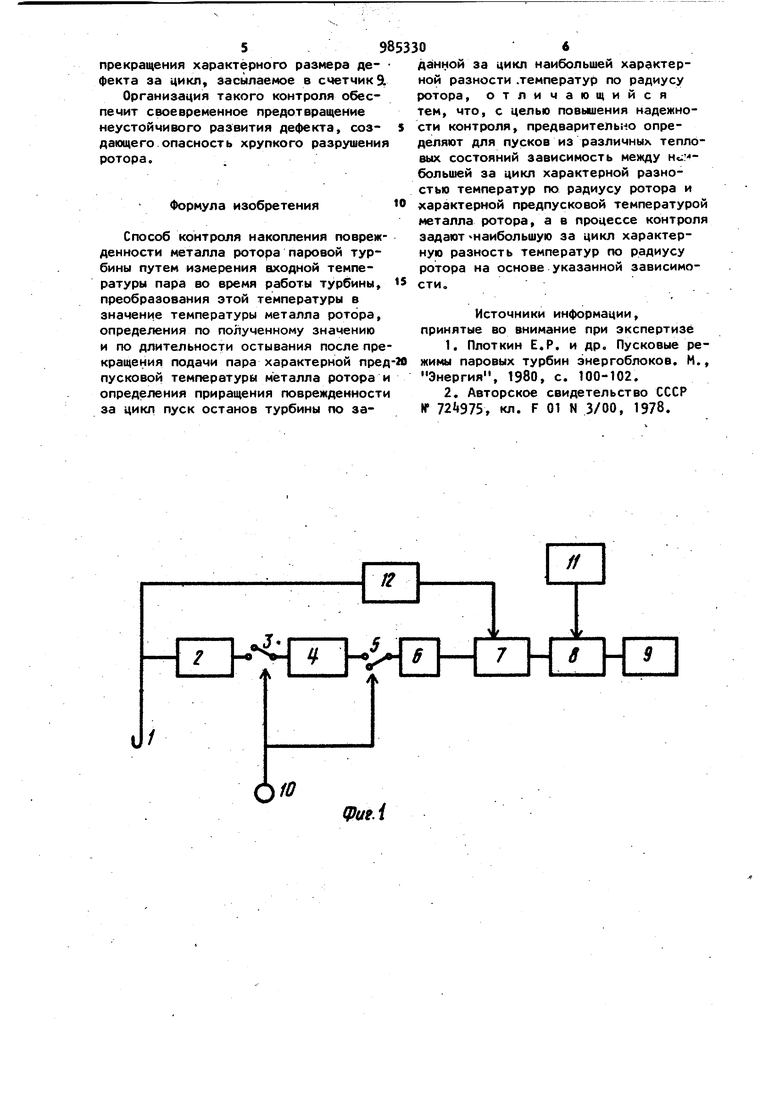

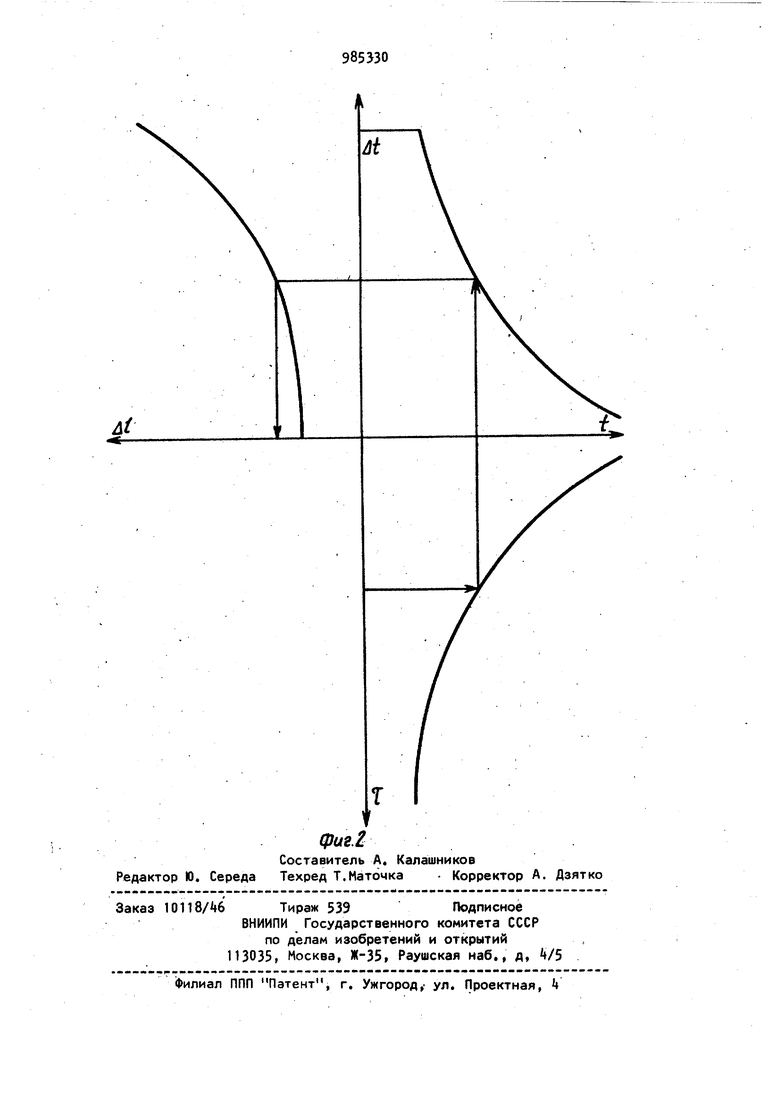

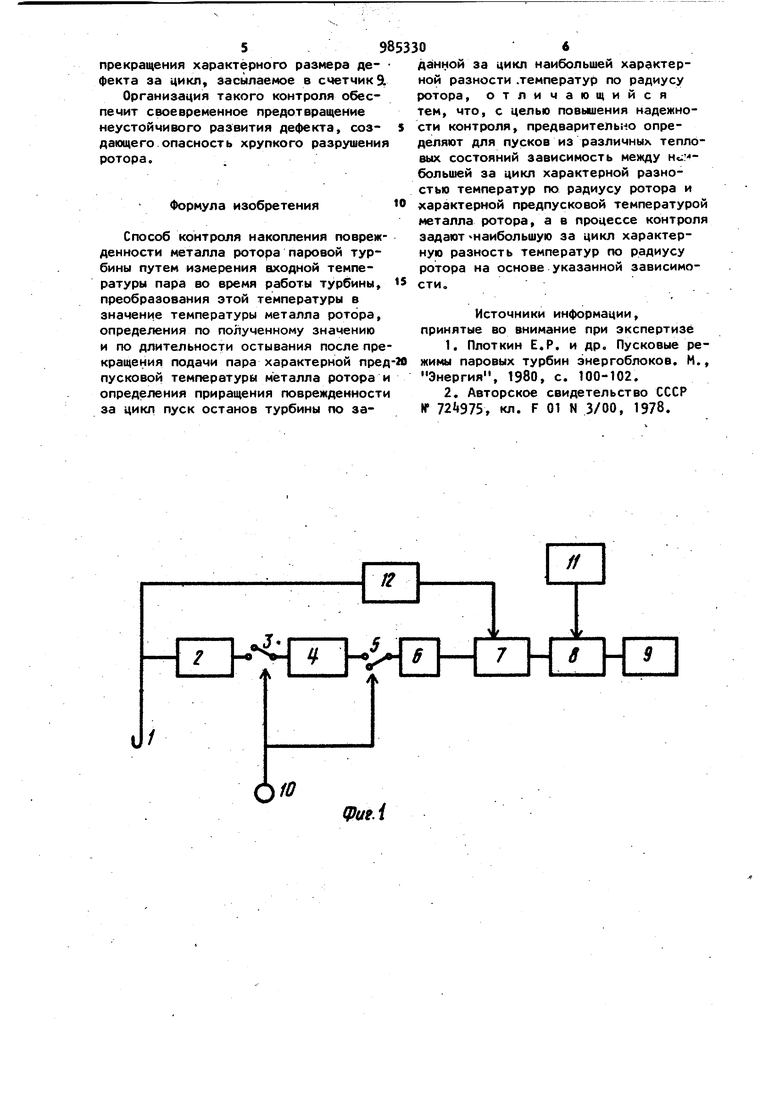

Указанная цель достигается тем, что предварительно определяют для пУсков из различных тепловых сосТояНИИ зависимость между наибольшей за цикл характерной разностью температур по радиусу ротора и характерной предпусковой температурой металла ротора, а в процессе контроля задают наибольшую за цикл характерную разность температур по радиусу ротора на основе указанной зависимости. На фиГо .1 показана схема реализации предлагаемого способа; на фиг. 2характер эмпирических зависимостей, используемых в способе. В схему (фиг. 1) входят последо- , вательно включенные датчик 1 входной температуры пара (перед цилиндром), функциональный преобразователь 2, с помощью которого задается характерная Т1емпёратура металла ротора во время работы турбины, первый размыкатель 3, апериодическое звено 4, второй размыкатель 5, элемент 6 памяти, блок 7 определения наибольшего значения хар,актерной разности температур по радиусу ротора, функциональный преобразователь 8 и счетчик 9 накопления поврежденности металла. Размыкатели 3 и 5 соединены с датчиком 10 состояния турбины, в качестве которого используется концевой указатель положения клапанов на подводе пара в турбину или выключатель генератора,, Функциональный преобразователь 2 в простейшем виде может быть выполнен в виде сумматора с заданным смещением относительно измеряемой датчиком 1 температуры пара. А периодическое звено 4, которое может быть выполнено в виде интегратора, охваченного отрицательной обратной связью, воспроизводит характеристику остывания ротора t (t) - изменение температуры t металла во времени t . Влияние температуры окружающей среды, за счет теплообмена которой происходит остывание, учитывается введением дополнительных смещений в преобразователе 2 и блоке 7 определения, который в простейшем случае воспроизводит предварительно найденную нелинейную эмпирическую зависимость t (t) между наибольшей за цикл характерной разностью д t температур по радиусу ротора и характерной предпусковой температурой t металла ротора. С помощью функционального преобразователя 8 определяется приращение характерного размера дефекта л В за цикл, пропорциональ ное четвертой степени максимального 985-3 04 за цикл значения растягивающих напряжений, равных сумме постоянной величине напряжений от центробежных сил при номинальной частоте вращения и максимальной величине, тeмпepatypныx напряжений, пропорциональной разности Д t температур. Величина л пропорциональна также квадрату текущего размера дефекта, который может дополнительно вводиться задатчиком 11. К блоку 7 определения для учета влияния технологии пуска через логический элемент 12 может быть дополнительно подключен датчик 1 температуры пара. Принципиальная схема, приведенная на фиг, ), может рассматриваться также как блок-схема определения накопления поврежденности с помощью информационно-вычислительной системы. На фиг. 2 показан характер зависи1 стей t (t), At (t). Способ осуществляется следующим обобразом. При прекращении подачи пара в турбину, о чем свидетельствует датчик 10, начинается определение характерной предпу сковой температуры металла ротора в процессе остывания от начального уровня, задаваемого преобразователем 2 в соответствии с температурой пара, измеряемой датчиком 1, перед прекращением подачи пара в турбину. В схеме (фиГо 1) это осуществля ется путем размыкания первого размыкателя 3 и подсоединения вторым размыкателем 5 выхода апериодического звена к входу элемента 6 памяти При подаче пара в турбину по сигналу датчика 10 апериодическое звено отключается размыкателем 5 от элемен/ та 6 памяти. По полученному таким образом значению температуры t металла ротора перед началом пуска в блоке 7 определения находится максимальное значение характерной разности температур по радиусу ротора за цикл пуск останов. Это значение может быть скорректировано в зависимости от температуры пара перед цилиндром в конце пуска, зафиксированной логическим элементом 12, например, пофакту стабилизации уровня температуры пара, измеряемой датчиком 1, в течение заданного интервавремени. По полученному значению At путем функционального преобразования в преобразователе 8 определяется значение

прекращения характерного размера де- факта за цикл, засылаемое в счетчик SL Организация такого контроля обеспечит своевременное предотвращение неустойчивого развития дефекта, создающего опасность хрупкого разрушения ротора.

Формула изобретения

Способ контроля накопления поврежденности металла ротора паровой турбины путем измерения входной температуры пара во время работы турбины, преобразования этой температуры в значение температуры металла ротора, определения по полученному значению и по длительности остывания после прекращения подачи пара характерной пред-20 пусковой температуры металла ротора и определения приращения поврежденности за цикл пуск останов турбины по заданной за цикл наибольшей характерной разности .температур по радиусу ротора, отличающийся тем, что, с целью повышения надежности контроля, предваритель - 0 определяют для пусков из различных тепловых состояний зависимость между нь большей за цикл характерной разностью температур по радиусу ротора и характерной предпусковой температурой металла ротора, а в процессе контроля задают наибольшую за цикл характерную разность температур по радиусу ротора на основе указанной зависимости.

Источники информации, принятые во внимание при экспертизе

1.Плоткин Е.Р. и др. Пусковые режимы паровых турбин энергоблоков. М., Энергия, 1980, с. 100-102.

2,Авторское свидетельство СССР tf , кл. F 01 N 3/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества управления режимами работы энергоблока | 1982 |

|

SU1043326A1 |

| Способ контроля прогрева ротора турбины | 1983 |

|

SU1101563A1 |

| Устройство для контроля прогрева ротора турбины | 1983 |

|

SU1139869A1 |

| Устройство для автоматического регулирования паровой турбины при пуске | 1978 |

|

SU748021A1 |

| Устройство для автоматического регулирования температуры пара перед турбиной при пуске | 1982 |

|

SU1040187A1 |

| Способ контроля прогрева ротора турбины | 1979 |

|

SU859659A1 |

| Устройство для контроля за прогревом ротора турбины | 1976 |

|

SU578756A1 |

| СИСТЕМА И СПОСОБ ДЛЯ ОБНАРУЖЕНИЯ СМЕЩЕНИЯ БАЗОВОГО ЗНАЧЕНИЯ ЭКСЦЕНТРИСИТЕТА РОТОРА | 2008 |

|

RU2468212C2 |

| Устройство для контроля прогрева ротора турбины | 1981 |

|

SU1010299A1 |

| Устройство для контроля теплового состояния ротора турбины | 1984 |

|

SU1204750A1 |

QfO

(JJui.i

Авторы

Даты

1982-12-30—Публикация

1981-04-28—Подача