Изобретение относится к холодильной технике, а более конкретно к эпизодически действукмцим-охлаждаемым вихревым тфубам, предназначенным для охлаждения теплонапряженных элементов радиоэлектронного оборудования.

Известны охлаждаемые вихревые трубы с горячим концом в виде набора параллельно установленных шайб, соединенных между собой с помощью магистрали с охлаждающей жидкостью m иС2.

Недостатком этих вихревых труб является ограниченная область применения, обусловленная необходимостью использованияконтура с охлаждающей жидкостью, поэтому они не нашли распространения на транспорте, в частности на летательных объектах.

В других известных вихревых трубах этот недостаток устранен, так как для охлаждения заключенного в охЛс ждающую рубашку горячего конца наряду с жидкостью можно использовать окружающий воздух. Переход от жидкостного охлаждения к газовому (воздушному ) значительно расширяет сферу применения вихревых труб и дает возможность использовать их в

ступенчатых регенеративных установках 3 иС4. .

Однако названные вихревые трубы,

с характеризующиеся весьма низкой металлоемкостью (а следовательно, и теплоемкостью) горячего конца, выполненного из тонких шайб, не обеспечивают стабильный уровень холоIQ допроизводительност при кратковременных перегрузках.

Известна также вихревая труба с охлаждающей рубашкой на горячем конце, заполненной низкокипящим агентом, например фреоном, причем с

15 целью повышения экономичности параллельно рубашке включен орее ренный трубопровод, охлаждаемый наружным воздухом и образующий с рубашкой замкнутый циркуляционный контур 5 .

20

Недостатком указанной вихревой трубы является сложность конструкции.

Наиболее близкой к предлагаемой является вихревая труба, содержащая

25 камеру энергетического разделения с пористой стенкой Гб .

Недостатком известной вихревой трубы является низкая эффективность при кратковременных перегрузках или

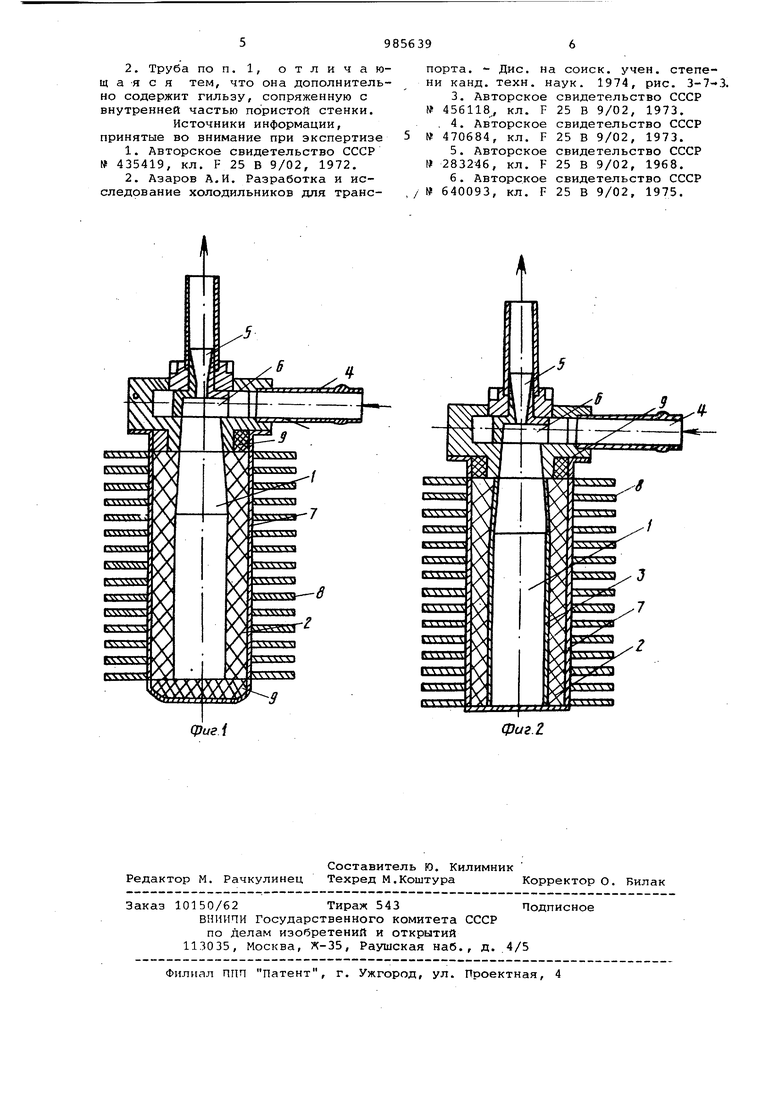

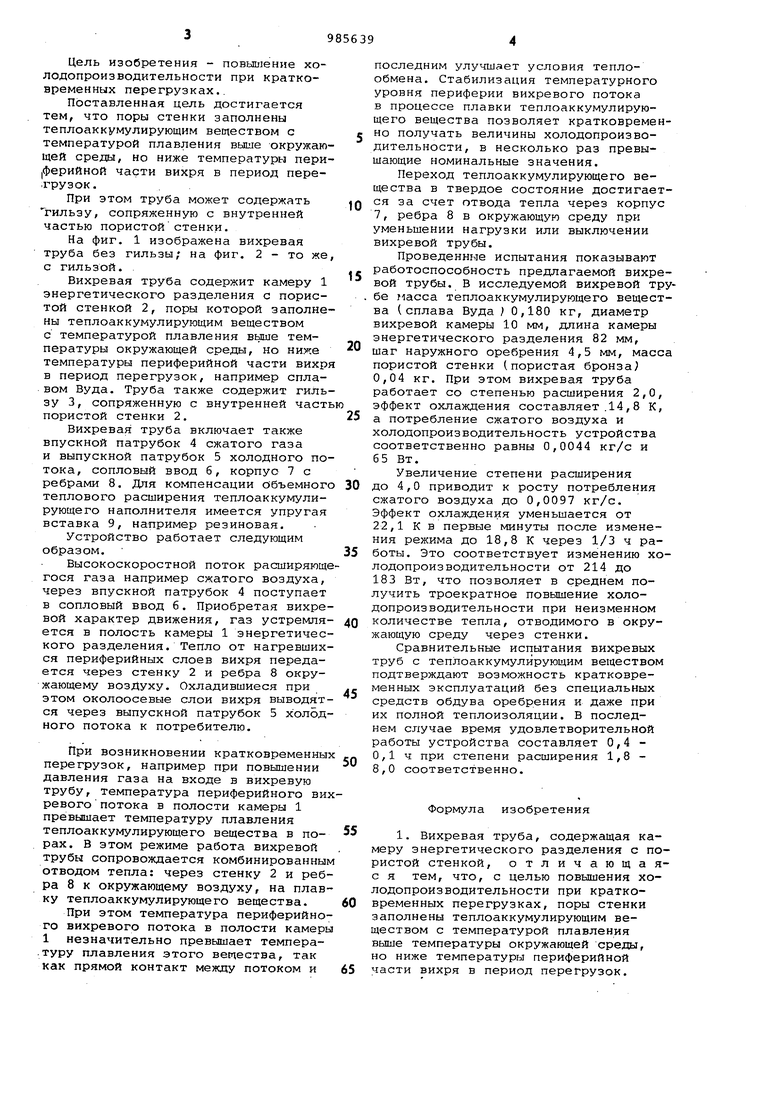

30 кратковременных включениях. Цель изобретения - повышение холодопроизводительности при кратковременных перегрузках.. Поставленная цель достигается тем, что поры стенки заполнены теплоаккумулирующим веществом с температурой плавления выше окружающей среды, но ниже температуры пери|ферийной части вихря в период перегрузок. При этом труба может содержать гильзу, сопряженную с внутренней частью пористой стенки. На фиг. 1 изображена вихревая труба без гильзы; на фиг. 2 - то же с гильзой. Вихревая труба содержит камеру 1 энергетического разделения с пористой стенкой 2, поры которой заполнены теплоаккумулиругощим веществом с температурой плавления выше температуры окружающей среды, но ниже температуры периферийной части вихр в период перегрузок, например сплавом Вуда. Труба также содержит гиЛь зу 3, сопряженную с внутренней част пористой стенки 2. Вихревая труба включает также впускной патрубок 4 сжатого газа и выпускной патрубок 5 холодного по тока, сопловый ввод 6, корпус 7 с ребрами 8. Для компенсации объемног теплового расширения теплоаккумулирующего наполнителя имеется упругая вставка 9, например резиновая. Устройство работает следующим образом. Высокоскоростной поток расширяющ гося газа например сжатого воздуха, через впускной патрубок 4 поступает в сопловый ввод б. Приобретая вихре вой характер движения, газ устремпя ется в полость камеры 1 энергетичес кого разделения. Тепло от нагревших ся периферийных слоев вихря передается через стенку 2 и ребра 8 окружающему воздуху. Охладившиеся при этом околоосевые слои вихря выводят ся через выпускной патрубок 5 холод ного потока к потребителю. При возникновении кратковременны перегрузок, например при повышении давления газа на входе в вихревую трубу, температура периферийного ви ревого потока в полости камеры 1 превышает температуру плавления теплоаккумулирующего вещества в порах. В этом режиме работа вихревой трубы сопровождается комбинированны отводом тепла: через стенку 2 и реб ра 8 к окружающему воздуху, на плав ку теплоаккумулирующего вещества. При этом температура периферийно го вихревого потока в полости камер 1 незначительно превышает температуру плавления этого вещества, так как прямой контакт между потоком и последним улучшает условия теплообмена. Стабилизация температурного уровня периферии вихревого потока в процессе плавки теплоаккумулирующего вещества позволяет кратковременно получать величины холодопроизводительности, в несколько раз превышающие номинальные значения. Переход теплоаккумулирующего вещества в твердое состояние достигается за счет отвода тепла через корпус 7, ребра 8 в окружающую среду при уменьшении нагрузки или выключении вихревой трубы. Проведенные испытания показывают работоспособность предлагаемой вихревой трубы. В исследуемой вихревой трубе масса теплоаккумулирующего вещества (сплава Вуда ) 0,180 кг, диаметр вихревой камеры 10 мм, длина камеры энергетического разделения 82 мм, шаг наружного оребрения 4,5 мм, масса пористой стенки (пористая бронза} 0,04 кг. При этом вихревая труба работает со степенью расширения 2,0, эффект охлаждения составляет .14,8 К, а потребление сжатого воздуха и холодопроизводительность устройства соответственно равны 0,0044 кг/с и 65 Вт. Увеличение степени расширения до 4,0 приводит к росту потребления сжатого воздуха до 0,0097 кг/с. Эффект охлаждения уменьшается от 22,1 KB первые минуты после изменения режима до 18,8 К через 1/3 ч работы. Это соответствует изменению холодопроизводительности от 214 до 183 Вт, что позволяет в среднем получить троекратное повышение холодопроизводительности при неизменном количестве тепла, отводимого в окружающую среду через стенки. Сравнительные испытания вихревых труб с теплоаккумулирующим веществом подтверждают возможность кратковременных эксплуатации без специальных средств обдува оребрения и даже при их полной теплоизоляции. В последнем случае время удовлетворительной работы устройства составляет 0,4 0,1 ч при степени расширения 1,8 8,0 соответственно. Формула изобретения 1. Вихревая труба, содержащая камеру энергетического разделения с пористой стенкой, отличающаяс я тем, что, с целью повышения холодопроизводительности при кратковременных перегрузках, поры стенки заполнены теплоаккумулирующим веществом с температурой плавления выше температуры окружающей среды, но ниже температуры периферийной части вихря в период перегрузок.

2. Труба по п. 1, отличающ а -я с я тем, что она дополнительно содержит гильзу, сопряженную с внутренней частью пористой стенки.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 435419, кл. F 25 В 9/02, 1972.

2.Азаров А.И. Разработка и исследование холодильников для транспорта. - Дис. на соиск. учен, степени канд. техн. наук. 1974, рис. 3-7-3.

3. Авторское свидетельство СССР 456118, кл. F 25 В 9/02, 1973.

, 4. Авторское свидетельство СССР № 470684, кл. F 25 В 9/02, 1973.

5.Авторское свидетельство СССР № 283246, кл. F 25 В 9/02, 1968.

6.Авторское свидетельство СССР 640093, кл. F 25 В 9/02, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вихревая труба | 1975 |

|

SU672452A1 |

| УСТРОЙСТВО ОСУШКИ ГАЗА | 2000 |

|

RU2159903C1 |

| Вихревая труба | 1981 |

|

SU1052800A1 |

| Вихревая труба | 1977 |

|

SU645005A1 |

| ВИХРЕВАЯ ТРУБА | 2001 |

|

RU2205335C1 |

| ВИХРЕВОЙ ОХЛАДИТЕЛЬ ВОЗДУХА, | 1991 |

|

RU2006759C1 |

| Вихревой холодильник | 1982 |

|

SU1044904A1 |

| СПОСОБ РАБОТЫ ВИХРЕВОГО УСТРОЙСТВА И ВИХРЕВОЕ УСТРОЙСТВО | 2004 |

|

RU2281443C2 |

| ВИХРЕВАЯ ТРУБА В.И.МЕТЕНИНА | 1992 |

|

RU2041432C1 |

| Патрубок вихревой трубы для вывода разделенного потока | 1980 |

|

SU901762A1 |

СригА

фиг.1

Авторы

Даты

1982-12-30—Публикация

1980-04-17—Подача