Г54) ТУРБОДЕТАНДЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОДЕТАНДЕР ВЫСОКОГО ДАВЛЕНИЯ | 1990 |

|

RU2027957C1 |

| Турбодетандерный агрегат | 1981 |

|

SU1004721A1 |

| ТУРБОДЕТАНДЕР | 2019 |

|

RU2716780C1 |

| ТУРБОДЕТАНДЕРНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2019 |

|

RU2727945C1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ЭНЕРГИИ ИЗ ПОТОКА СЖАТОГО ГАЗА | 2007 |

|

RU2472946C2 |

| ВЫСОКОСКОРОСТНАЯ ТУРБОМАШИНА | 2001 |

|

RU2206755C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С БИРОТАТИВНЫМ ВЕНТИЛЯТОРОМ | 2017 |

|

RU2647944C1 |

| ГАЗОГЕНЕРАТОР ГТД | 2012 |

|

RU2487258C1 |

| МНОГОСТУПЕНЧАТЫЙ РЕДУКТОРНЫЙ МНОГОРОТОРНЫЙ ТУРБОКОМПРЕССОР СО СТУПЕНЯМИ ОБРАТНОГО ХОДА И РАДИАЛЬНЫМ РАСШИРИТЕЛЕМ | 1993 |

|

RU2111384C1 |

| Турбодетандер | 1989 |

|

SU1726929A1 |

Изобретение относится к энергетике, в частности к высокоперепадным трубодетандерам, предназначено для расширения воздуха высокого давления а также гелия или водорода в составе криогенных- установок и может применяться в тех случаях, когда не удается обеспечить эффективную и надежную работу одноступенчатого турбодетандера.

Наиболее распространенными турборасширительными машинами для производства холода являются одноступенчатые центростремительные турбодетандеры 1.

Основным недостатком этих турбомашин является то, что достаточно надежные конструкции можно создать только на низкое и среднее давление при больших расходах перерабатываемого газа.

Создание турбодетандеров на высокое давление и относительно малые расходы связано с преодолением целого ряда трудностей.

Дело в том, что турбодетандеры высокого давления СРвходО- 20,0 МПа) характеризуются высокой ра бочей частотой вращения ротора при

..весьма больших значениях осевой силы, действующей на ротор 2.

При этом, для турбодетандера с малыми объемными расходами (V(, 5 м ч при Р и Т на входе) основные трудности связаны с созданием вибро устойчивых радиальных .опор скольжения, имеющих чрезвыч:айно высокие рабочие частоты вращения вала, а для турбо10детандера с объемныг/ш расходами Vg 5 м /ч недостаточно надежным оказывается узел опорных подшипников, нагруженных большой осевой силой при достаточно высоких скоростях

15 вращения ротора ГЗ .

Таким , действие, обоих дестабилизирующих факторов на узел подвески турбодетандера высокого давления либо преобладание одного из

20 них не позволяет создать, как показала практика, надежный турбодетандер высокого давления.

Переход от 1-ступенчатого к 2-ступенчатому расширению газа в турбоде25 тандерах позволяет, с одной стороны, уменьшить рабочую частоту вращения ротора турбомашины.и, с другой стороны, что самое главное, при рациональной компоновке, значительно

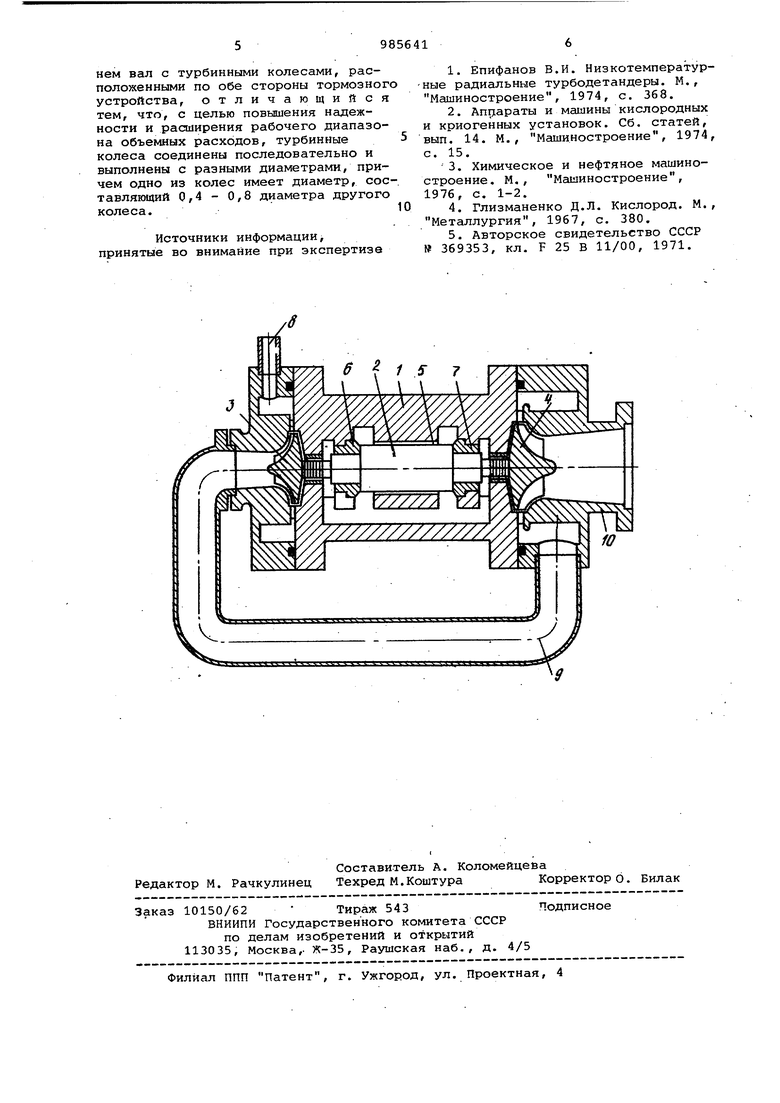

30 уменьшить суммарное осевое усилие. действующее на ротор. Кроме того, при высоких степенях расширения 2-с пенчатое расширение газа термодинам чески более эффективно, чем 1-ступенчатое. Известны различные конструкции 2-ступенчатых турбодетандеров высокого давления с последовательным расширением газа в ступенях, кон.струкция 2-ступенчатого турбодетанд , в котором роторы первой и второ .ступени расположены под прямым угло один к другому,а выходной патрубок 1-й ступени является входным для 2-й ступени 4. Основным недостатком- данной конструкции является нагруженность обо их роторов большими осевыми усилиями, что снижает надежность работы 2-ступенчатого турбодетандера. Эта машина практически не была .реализована в,металле. Известен турбодетандервысокого давления, содержащий корпус и разме щенные в нем вал с турбинными колесами, расположенными по обе стороны тормозного устройства 5. Недостатком известногсз турбодета дера является невозможность работы в широких диапазонах объемных расходов . Цель изобретения - повышение надежности и расширение рабочего диапазона объемных расходов. Поставленная цель достигается тем, что турбинные колеса соединены последовательно и выполнены с разны ми диаметрами, причем одно из колес имеет диаметр, составляющий 0,4 0,8 диаметра другого колеса. На чертеже показан предлагаемый турбодетандер,, разрез состоит из ко пуса 1, в котором расположен вал 2 с консольным расположением рабочих колес 3 и 4. В центральной части ва ла 2 размещено тормозное устройство - 5, которое служит для поглощения мо ности, развиваемой турбиной. Вращение вала 2 стабилизируется двумя радиально-упорными подшипниками б и ,7 скольжения. Дпя подачи газа в пер вую ступень служит коллектор 8. Турбинные ступени соединены между собой промежуточным коллектором 9. Патрубок 10 .служит для выхода расш ренного газа из турбодетандера. Турбодетандер работает следующи образом. Газ поступает на рабочее колесо 3, расширяется до промежуточного давления Р, а затем по коллектору 9 поступает на колесо 4 второй ступени турбодетандера, где расширяетс с понижением температуры до конечного давления Р. В предлагаемой конструкции осуществляется полная разгрузка ротора т осевых сил, при этом геометричесие размеры рабочих колес первой и торой ступени связаны зависимостью illfk c.,-bd, D - наружный диаметр рабочего колеса; в.: давление перед колесом/ конструктивный параметр лабиринтного уплотнения,и 2- индексы, относящиеся соответственно к первой и второй ступеням/ степень понижения давления в колесе, отношение наружных диаметров рабоих колес ступеней находится в преелах от О,8 до О,4. Зависимость ,1) между геометричесими размерами колес является эмпириеской. Входящие в нее коэффициенты , ср / (М TS I степень радиальности), V iJ - и 5 втулочное отношение D Л определяются из опыта практической работы турбодетандеров высокого давления и анализа их конструкций. Так, степень радиальности большинства рабочих колес колеблется в пределах 0,4-0,6 исходя из оптимальных размеров проточной части турбодетандера. J Конструктивный параметр d --связывает наружный диаметр колеса и лабиринтного уплотнения. Максимальный диаметр уплотнения ограничивается величиной утечки газа через лабиринтное уплотнение, а минимальный - критической скоростью вращения ротора. В большинстве промышленных машин (9;, 0,2-0,3. Создание надежно работающего турбодетандера высокого давления с разгруженным от осевых сил ротором осуществляется .устансЯзкой рабочих колес на концах одного вала тыльными сторонами друг к другу и подбором определенных геометрических соотношеНИИ между рабочими колесами согласно зависимости. Таким образом, предлагаемое изобретение позволяет значительно повысить надежность и эффективность турбодетандеров высокого давления, а также расширить область их применения, т. е, создавать надежные и эффективные турбодетандеры высокого давления вместо громоздких, сложных и недостаточно надежных поршневых детандеров. 1 ормула изобретения Турбодетандер высокого давления, содержащий корпус и размещенный в

нем вал с турбинными колесами, расположенными по обе стороны тормозного устройства, отличающийся тем, что, с целью повышения надежности и расширения рабочего диапазона объемных расходов, турбинные колеса соединены последовательно и выполнены с разными диаметрами, причем одно из колес имеет диаметр, составляющий 0,4 - 0,8 диаметра другого колеса.

Источники информации, принятые во внимание при экспертизе

Машиностроение, 1974, с. 368.

Авторы

Даты

1982-12-30—Публикация

1981-04-15—Подача