Изобретение относится к турбостроению, в той его части, которая занимается конструированием высокоскоростных турбомашин. В частном случае изобретение может относиться к холодильной (например, криогенной) и компрессорной технике и касается таких малогабаритных турбомашин, как турбодетандер или турбокомпрессор.

Это изобретение может найти широкое применение в самых различных областях народного хозяйства, например в технологии хладопереработки пищевых продуктов, преимущественно рыбы и других морепродуктов.

Не менее эффективно изобретение может быть использовано для охлаждения и других видов пищевых продуктов или иных продуктов и материалов, в технологии изготовления которых предусмотрен процесс охлаждения.

Известны высокоскоростные турбомашины, в частности турбодетандер, содержащие снабженный блоком подшипников скольжения вал с по меньшей мере одной скоростной турбинной ступенью, а также по меньшей мере один газовый коллектор и коллектор подвода смазки (см., например, патент США 2073833, кл. 62-402, за 1937).

Данная турбомашина имеет силовой корпус, который несет все детали ее статорной части.

Корпус турбомашины выполнен неразборным, что не обеспечивает возможности устранить дефекты блока подшипников и всей смазочной системы, выявленные в процессе сборки.

При наличии такого корпуса возможны деформации основных рабочих элементов турбомашины и изменение взаимного расположения этих элементов.

Кроме того, технология изготовления турбомашины характеризуется значительной сложностью, так как в процессе изготовления, в частности при прессовке основных элементов статорной части в корпус, отсутствует взаимозаменяемость этих элементов. Таким образом, нарушается принцип построения серийного производства, то есть принцип групповой технологии.

В данной турбомашине, следовательно, технический результат, поставленный изобретением, не достигается.

Известны также скоростные турбомашины, выполненные в виде турбодетандеров, расположенных консольно на общем валу, и компрессора, размещенного в центральной части вала (см. патент Великобритании 1282463, кл. F 25 B 11/00, 1975).

Данная турбомашина предназначена для производства жидкого азота. Эта турбомашина имеет корпус, который характеризуется повышенными габаритными и весовыми характеристиками и несет на себе все элементы статорной части. Какие-либо возможности для разборки подобного корпуса с целью получения доступа к системе смазки отсутствуют.

Кроме того, все элементы статорной части характеризуются силовыми или температурными напряжениями.

Таким образом, технический результат, предусмотренный изобретением, в данной турбомашине не достигается.

Известна турбомашина (самолетный турбохолодильник), выполненная в виде консольно расположенных на валу холодильных турбин и размещенного в центре компрессора. Поскольку данная турбомашина предназначена для самолетных систем, ее корпус выполнен максимально облегченным (см. международную заявку 91/00483, кл. F 25 B 11/04, 1991).

Данная турбомашина, несмотря на пониженные весовые характеристики, характеризуется всеми другими недостатками, отмеченными у предыдущих аналогов.

Известны высокоскоростные турбомашины (детандер с тормозным устройством в виде компрессора), в которых турбинные ступени размещены на автономных валах, соединенных посредством зубчатой передачи (см. патент ЕР 0880000, кл. F 25 В 11/02, 1998).

У данных турбомашин, как и у предыдущих аналогов, корпус несет все детали статорной части и выполнен неразборным, и они также характеризуются вышеотмеченными недостатками.

Известны также высокоскоростные турбомашины, в частности турбодетандеры с тормозным устройством в виде компрессора, содержащие снабженный блоком подшипников вал с консольно расположенными детандером и компрессором, а также коллектор подвода газовой смазки (см. патент США 4167295, кл. 308-9, 1979).

В данной турбомашине имеется неразъемный корпус, несущий все детали статорной части, и она имеет все те недостатки, которые характеризуют предыдущие аналоги. Во всех перечисленных аналогах съемная тонкостенная оболочка отсутствует.

Следовательно, технический результат, поставленный изобретением, у этой турбомашины, как и у всех предыдущих аналогов, также не достигается.

Задача данного изобретения - создание по принципу групповой технологии высокотехнологичной малогабаритной турбомашины, преимущественно турбодетандера или турбокомпрессора, которая характеризовалась бы также возможностью осуществления замены модуля турбомашины без изменения технологического процесса.

Технический результат, достигаемый изобретением, - устранение температурных и силовых напряжений элементов статорной части турбомашины, обеспечение замены модуля турбомашины без изменения технологического процесса и снижение весовых и габаритных характеристик.

Данный технический результат достигается тем, что высокоскоростная машина содержит снабженный блоком подшипников вал с турбинной ступенью и тонкостенную оболочку, установленную с зазором по отношению к блоку подшипников, при этом тонкостенная оболочка герметично соединена со всеми рабочими элементами блока подшипников посредством гибких элементов и выполнена съемной, а сам блок подшипников установлен с возможностью выполнения функций корпуса, несущего статорную часть турбомашины.

Еще в большей степени этот технический результат достигается тем, что у высокоскоростной турбомашины, характеризуемой вышеперечисленными признаками, тонкостенная оболочка установлена с зазором также по отношению к направляющему аппарату турбинной ступени и дополнительно герметично соединена со всеми неподвижными рабочими элементами турбинной ступени посредством гибких элементов; ротор и блок подшипников, сочлененный с основанием турбинной ступени, несущей направляющий аппарат и покрывную щеку, выполнен в виде разборного модуля.

Также технический результат достигается в большей степени тем, что высокоскоростная турбомашина снабжена второй турбинной ступенью, и обе ступени расположены на валу консольно и выполнены в виде детандера с тормозным устройством, представляющим собой компрессор, а оболочка установлена с зазором также по отношению к направляющим аппаратам детандера и компрессора и дополнительно герметично соединена со всеми неподвижными элементами детандерной и компрессорной ступеней посредством гибких элементов; ротор и блок подшипников, сочлененный с основанием детандерной и компрессорной ступеней, несущими соответствующие направляющие аппараты и покрывные щеки, выполнен в виде разборного модуля.

В частных случаях указанный технический результат достигается тем, что вал выполнен с прямолинейным профилем продольного сечения на участке расположения блока подшипников; к блоку подшипников жестко прикреплены лабиринтные уплотнения, направляющие аппараты и покрывные щеки детандерной и компрессорной ступеней, а оболочка может быть выполнена составной и из неметаллического материала.

Таким образом, у турбомашины, характеризуемой перечисленными признаками, функции всех силовых связей выполняет блок подшипников, то есть последний выполняет функции корпуса турбомашины, несущего все элементы статорной части, а сам "традиционный" корпус как таковой отсутствует, что позволяет рассматривать такую турбомашину как "бескорпусную".

К турбомашинам, характеризующим изобретение, могут быть отнесены турбодетандеры, турбохолодильники, турбинные пневмомашины. Все эти виды турбомашин могут быть как одноступенчатыми, так и многоступенчатыми.

Описываемое изобретение поясняется чертежами, где в качестве примеров изображены турбодетандеры.

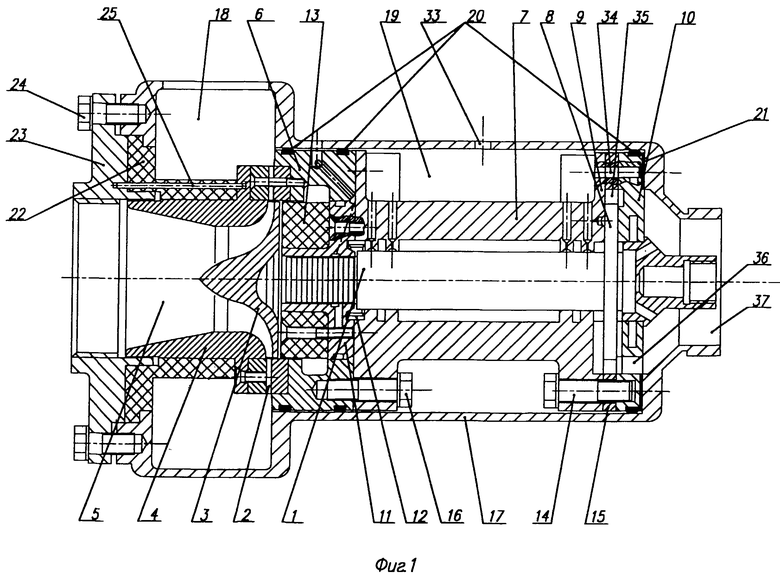

На фиг. 1 схематически изображен высокоскоростной одноступенчатый турбодетандер с целиковой тонкостенной оболочкой.

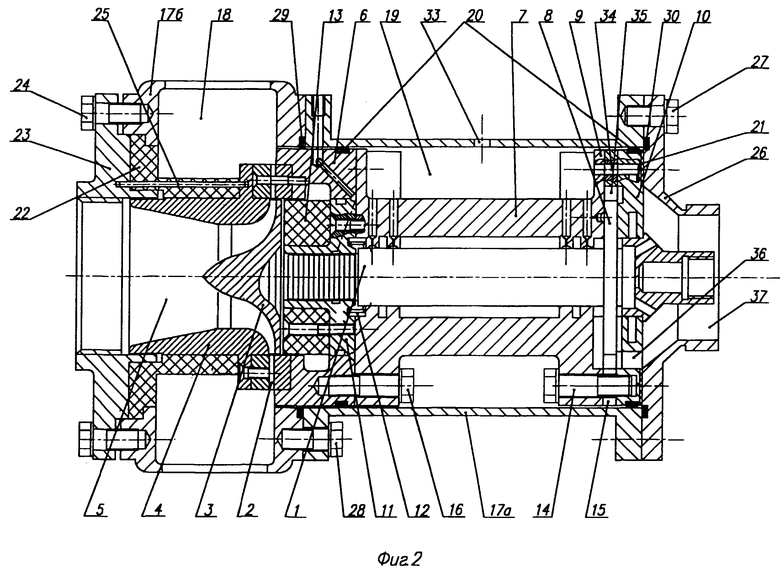

На фиг.2 изображен высокоскоростной одноступенчатый турбодетандер с секционной тонкостенной оболочкой, не имеющей крепежных связей со статорной частью турбомашины.

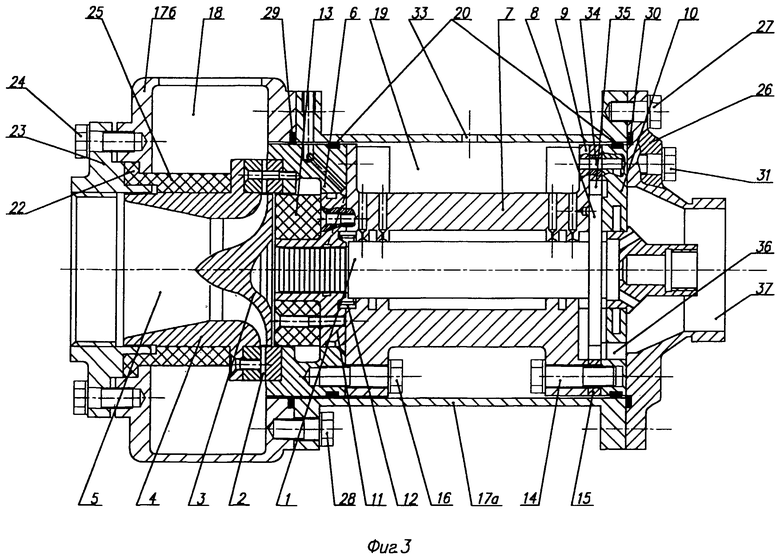

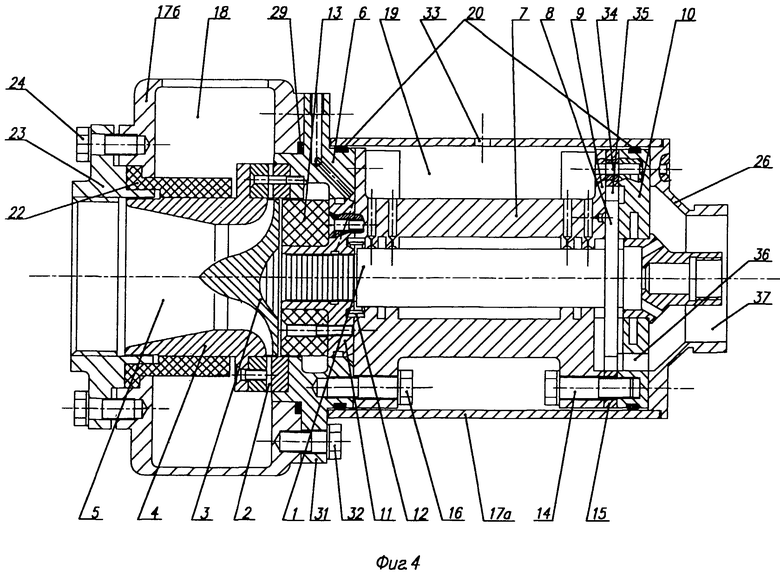

На фиг.3 и 4 изображен высокоскоростной одноступенчатый турбодетандер с секционной тонкостенной оболочкой, связанный со статорной частью турбомашины при помощи болтовых соединений.

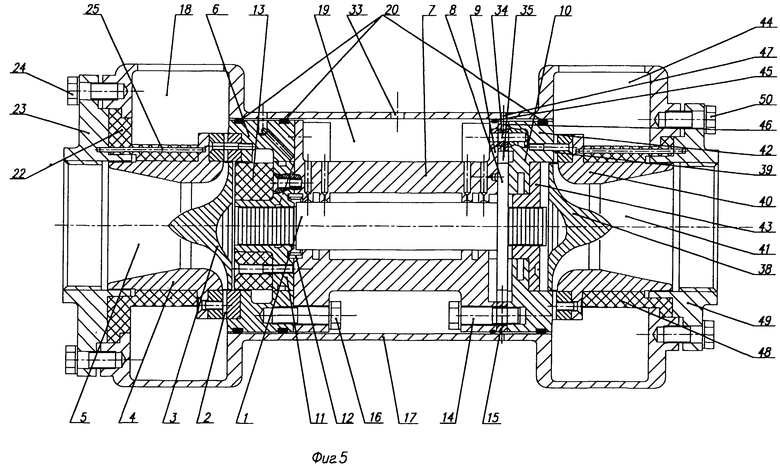

На фиг. 5 изображен высокоскоростной турбодетандер с тормозной компрессорной ступенью и с целиковой тонкостенной оболочкой.

На фиг. 6 - высокоскоростной турбодетандер с тормозной компрессорной ступенью и с секционной оболочкой, не связанной со статорной частью турбомашины.

На фиг.7 - высокоскоростной турбодетандер с тормозной компрессорной ступенью и с секционной оболочкой, связанной со статорной частью турбомашины с помощью болтовых соединений.

Высокоскоростной турбодетандер (см. фиг. 1, 2, 3, 4) содержит вал 1 с блоком подшипников, турбинную ступень с направляющим аппаратом 2, турбинным колесом 3, покрывной щекой 4, установленной с зазором по отношению к турбинному колесу, и выходным диффузором 5.

Элементы статорной части турбинной ступени (направляющий аппарат 2, покрывная щека 4, диффузор 5) жестко соединены с основанием 6 турбинной (детандерной) ступени.

В примерах выполнения турбомашины рассматривается наиболее общий случай использования (в блоке подшипников) радиально-упорных подшипников с принудительной подачей смазки (масла или газа).

Однако возможны также варианты выполнения турбомашины с газодинамическими подшипниками или с подшипниками качения.

Блок подшипников турбомашины содержит радиально-упорный подшипник с радиальной частью 7; пяту 8, выполненную за одно целое с валом и выполняющую функцию откачивающего насоса дискового трения; передний подпятник 9, являющийся упорной частью радиально-упорного подшипника; и задний подпятник 10. К радиальной части 7 радиально упорного подшипника жестко прикреплено лабиринтное уплотнение 11 через установочное кольцо 12. Для сокращения теплопотерь от блока подшипников турбинной ступени предусмотрена теплоизоляционная втулка 13. Подпятник 10 крепится болтами 14 через дистанционное кольцо 15 к радиальной части 7 радиально-упорного подшипника.

Оба подпятника 9, 10 совместно с пятой 8 и дистанционным кольцом 15 образуют подпятниковый узел.

Таким образом, радиально-упорный подшипник, соединенный с подпятниковым узлом, образует блок подшипников, который крепится к турбинной ступени через основание 6 посредством болтов 16.

Вал 1 выполнен с прямолинейным профилем продольного сечения на участке расположения радиальной части 7 радиально-упорного подшипника, чтобы обеспечить условия изготовления блока подшипников с высокоточными рабочими поверхностями.

Между валом 1 и радиальной частью 7 радиально-упорного подшипника предусмотрен кольцевой зазор (не показан) для поступления смазки, а дистанционное кольцо 15 обеспечивает гарантированный зазор в подпятниковом узле также для поступления смазки.

Турбодетандер содержит также тонкостенную оболочку 17, выполненную из металла или неметаллического материала, например из пластмассы, и установленную с зазором по отношению к направляющему аппарату 2 (по всей длине) и к блоку подшипников по всей длине блока. Эта оболочка образует с направляющим аппаратом 2 газовый коллектор 18, а с радиальной частью 7 радиально-упорного подшипника - коллектор 19 подвода смазки.

Тонкостенная оболочка может быть выполнена секционной из двух секций 17а, 17б.

Тонкостенная оболочка соединена посредством гибких элементов с рабочими элементами турбинной ступени и с рабочими элементами блока подшипников. В частности, с основанием 6 и с боковой поверхностью подпятника 10 оболочка 17 соединена резиновыми кольцами 20, а с торцевой поверхностью подпятника 10 - резиновым кольцом 21. Со всеми неподвижными элементами турбинной ступени (находящимися в холодной зоне) оболочка 17 также герметично соединена посредством фторопластового гибкого элемента - радиально-осевой манжеты 22. Эта манжета 22 выполняет одновременно функцию герметичного уплотнения на входе и выходе в турбинную ступень с помощью торцевой крышки 23 через болты 24. В этом случае крышка 23 выполнена за одно целое с оболочкой 17.

Для предотвращения проворота блока подшипников под воздействием крутящего момента предусмотрены штифты 25, соединяющие покрывную щеку 4 с торцевой крышкой 23, тем самым обеспечивая сочленение обечайки 17 со статорной частью турбинной ступени.

При выполнении оболочки 17 целиковой статорная часть турбомашины как бы свободно "подвешена" на этой оболочке (см. фиг.1).

При выполнении оболочки из секций 17а и 17б (см. фиг.2) предусмотрена установка дополнительной торцевой крышки 26, присоединенной к секции 17а с помощью болтов 27; при этом секции 17а и 17б соединены между собой болтами 28. В этом варианте дополнительно установлены гибкие элементы в виде резиновых колец 29 между секциями 17а и 17б, а также в виде резиновых колец 30, обеспечивающих герметизацию секции 17а с дополнительной крышкой 26 (внешняя герметизация).

И в этом случае статорная часть как бы свободно "подвешена" к секциям 17а и 17б оболочки.

От воздействия крутящего момента (см. фиг.3) могут предохранять болты 31 (штифты 25 отсутствуют), соединяющие дополнительную крышку 26 с подпятником 10, который здесь выполняет функцию тормозного устройства. Таким образом, статорная часть турбомашины крепится с помощью подпятника 10 к крышке 26.

Возможен вариант (см. фиг.4), при котором секция 17а непосредственно не связана с дополнительной крышкой 26, а секции 17а и 17б связаны между собой. В этом случае основание 6 будет выполнено с крепежным выступом 31, через которое пропущены болты 32, соединяющие основание 6 с секцией 17б.

Для подвода смазки к блоку подшипников в оболочке 17 (или в ее секции 17а) выполнено отверстие 33.

К системе смазки относятся также дополнительный канал 34 подвода смазки к подпятниковому узлу, кольцевая канавка 35 со сбросным каналом 36 и патрубком 37 (для вывода отработанной смазки), образованным либо оболочкой 17, либо дополнительной крышкой 26.

Предусмотрены варианты (см. фиг.5, 6, 7), при которых высокоскоростной турбодетандер дополнительно содержит расположенное на свободной консоли общего вала 1 компрессорное колесо 38 с выходным направляющим аппаратом 39, покрывной щекой 40 и выходным диффузором 41. Все перечисленные элементы образуют компрессорную ступень.

Элементы статорной части компрессорной ступени (направляющий аппарат 39, покрывная щека 40 и выходной диффузор 41) жестко соединены с основанием 42 компрессорной ступени. К радиальной части 7 радиально-упорного подшипника со стороны компрессорной ступени жестко прикреплено лабиринтное уплотнение 43.

Тонкостенная оболочка 17 в этом случае может быть выполнена либо целиковой (см. фиг.5), либо из трех секций: 17а, 17б и 17в (см. фиг.6, 7).

Секция 17в образует с направляющим аппаратом 39 отводящий газовый коллектор 44.

Тонкостенная оболочка 17 соединена с помощью дополнительных резиновых колец 45 с блоком подшипников (передним подпятником 9). Это позволяет осуществить выброс отработавшей смазки через отверстие 46 в дистанционном кольце 15 и через отверстие 47 в оболочке 17.

С неподвижными элементами статорной части компрессорной ступени оболочка 17 герметично соединена посредством фторопластовой радиально-осевой манжеты 48, которая выполняет функцию герметичного уплотнения на входе и выходе в компрессорную ступень с помощью торцевой крышки 49 через болты 50.

Секции 17а, 17б и 17в могут быть скреплены между собой болтами 28 и 51.

Возможен вариант, при котором секции 17а, 17б и 17в не будут непосредственно связаны между собой. В этом случае основание 42 будет выполнено с крепежным выступом 52, через который пропущены болты 53, соединяющие основание 42 с секцией 17в.

Статорная часть турбомашины может быть как бы "подвешена" на оболочке (см. фиг.5) или на трех ее секциях (см. фиг.6).

Работает турбодетандер следующим образом.

Сжатый газ от соответствующего источника (не показан) с давлением 5-6 ата поступает в коллектор 18, а затем в направляющий аппарат 2, а далее в турбинное колесо 3. В направляющем аппарате и в турбинном колесе газ расширяется и, производя работу по вращению колеса, охлаждается до минус 100... 150oС при использовании воздуха и до минус 250...260oС при использовании низкокипящих газов (водорода, гелия).

Смазка вала обеспечивается следующим образом.

Смазка (масло или газ) поступает в коллектор 19, распределяется по всему его объему, а затем попадает в радиальную часть 7 радиально-упорного подшипника, а оттуда в зазор между радиальной частью 7 и валом 1. Смазка подается также в гарантированный зазор подпятникового узла, обеспечивая тем самым всю смазку вала 1.

Отработавшая смазка с помощью пяты 8 подается в систему сброса через кольцевую канавку 35, сбросной канал 36 и патрубок 37.

При выполнении турбомашины с компрессорным колесом газ (в частности, атмосферный воздух) поступает во входной диффузор 41 компрессорной ступени на лопатки компрессорного колеса 38, затем в направляющий аппарат 39 и, наконец, в отводящий газовый коллектор 54.

Из газового коллектора газ поступает в систему охлаждения (не показана) и после достижения необходимой температуры поступает с заданным повышенным давлением в коллектор 18, затем в направляющий аппарат 2 и далее в турбинное колесо 3. В направляющем аппарате и в турбинном колесе газ расширяется и, производя работу по вращению колеса 3, охлаждается до необходимых температур.

Смазка вала в этом случае обеспечивается вышеописанным образом.

Монтаж и демонтаж турбодетандера осуществляются следующим образом.

Монтаж начинается с предварительного этапа - создания роторной группы. Основой сборки служит радиально-упорный подшипник с радиальной частью 7 и передним подпятником 9, далее через установочное кольцо к подшипнику крепятся лабиринтное уплотнение 11 и теплоизоляционная втулка 13. Внутрь подшипников вставляется вал 1 с пятой 8, на который наворачивается турбинное колесо 3, со стороны свободной консоли вала устанавливается дистанционное кольцо 15, а затем задний подпятник 10 через центрирующие штифты (не показаны) посредством болтов 14. Таким образом, вначале монтируется роторная группа (ротор с турбинным колесом и блок подшипников).

Далее начинается первый основной этап монтажа - организация "модуля". Для этого к блоку подшипников через центрирующие штифты (не показаны) крепится основание 6 с помощью болтов 16, а к основанию 6 - направляющий аппарат 2 и покрывная щека 4 (см. фиг.1-4). Модуль собран.

При выполнении турбодетандера с компрессорным колесом роторная группа детандерной ступени собирается вышеописанным образом.

Далее к заднему подпятнику 10, который выполнен за одно целое с основанием 42 компрессорной ступени, крепится лабиринтное уплотнение 43. На вал 1 навинчивается компрессорное колесо 38. Затем к подпятнику 9 через дистанционное кольцо 15 с помощью болтов 14 крепится основание 42. Роторная группа собрана.

Далее к основанию 42 крепится направляющий аппарат 39 и покрывная щека 40. Модуль собран (см. фиг.5-7).

Следующий этап (который осуществляется на стенде) - установка оболочки совместно с торцевыми крышками и гибкими элементами.

В вариантах, характеризуемых фиг. 1, 2, 5, 6, к модулю присоединяется целиковая или секционная оболочка через гибкие элементы: 20, 21, 22 (фиг.1), 20, 21, 22, 29, 30 (фиг.2), 20, 22, 45, 48 (фиг.5, 6); затем устанавливаются торцевые крышки: 23 (фиг.1), 23,26 (фиг.2), 23,49 (фиг.5, 6).

В варианте, характеризуемом фиг.3, модуль турбодетандера крепится болтами 31 через гибкий элемент 30 и задний подпятник 10 к торцевой крышке 26. Секции оболочки 17а и 17б скрепляются между собой болтами 28 через гибкий элемент 29; секция 17б крепится к крышке 23 болтами 24. К модулю же секции присоединяется через гибкие элементы 20.

В варианте, характеризуемом фиг.4, модуль турбодетандера крепится болтами 32 через крепежный выступ 31 основания 6 к секции 17б посредством гибких элементов 29.

Секция 17б крепится к торцевой крышке 23 болтами 24, а секция 17а сопряжена с модулем через гибкие элементы 20. К торцевой крышке 26 секция 17а крепится болтами 27 через гибкий элемент 30.

В варианте, характеризуемом фиг.7, модуль турбодетандера крепится болтами 32 через крепежный выступ 31 основания 6 к секции 17б посредством гибких элементов 29. Секция 17а сопряжена с модулем посредством гибких элементов 20 и 45. Секция 17в крепится через гибкий элемент 30 к крепежному выступу 52 основания 42 болтами 53, а к торцевой крышке 49 - болтами 50 через гибкий элемент 48.

Демонтаж турбодетандера осуществляется в обратном порядке.

Выполнение роторной группы и блока подшипников, сочлененного с основанием, несущим направляющий аппарат и покрывную щеку в виде модуля, и выполнение обечайки съемной позволяет в случае необходимости быстро (в течение 10-15 минут) разобрать турбомашину, заменить один модуль другим и вновь подготовить турбомашину к работе. Таким образом, осуществляется принцип блочного ремонта турбомашины. При этом в системе, обслуживаемой турбомашиной, например в холодильной системе при выполнении турбомашины в виде турбодетандера, технологический режим практически не будет меняться.

Из всех вариантов выполнения турбомашины видно, что традиционный корпус (одновременно служащий кожухом), несущий всю статорную часть, в данной турбомащине отсутствует, а его функции выполняет блок подшипников, то есть последний выполняет функцию корпуса, несущего все элементы статорной частью турбомашины.

Из вариантов, характеризуемых фиг.1, фиг.2, фиг.5 и фиг.6, видно, что крепежные связи между статорной частью турбомашины и оболочкой вообще отсутствуют.

Из всех вариантов описанной турбомашины видно, что она не имеет силовых и температурных напряжений, которые при классическом выполнении корпуса приводят к деформации элементов статорной части турбомашины и к изменению взаимного расположения этих элементов.

Таким образом, в данной турбомашине исключается деформация элементов статорной части и не нарушается взаимное расположение этих элементов.

Далее, предложенное выполнение турбомашины позволяет осуществить взаимозаменяемость элементов статорной части, что невозможно в классическом варианте, в частности при запрессовке основных элементов статорной части в корпус.

Таким образом, в предложенной турбомашине осуществлен основной принцип серийного производства - принцип групповой технологии.

Предложенная турбомашина позволяет обеспечивать визуальный контроль в процессе сборки, в частности всех каналов, входящих в блок подшипников и в масляную систему в целом.

Предложенная турбомашина позволяет достигнуть также уменьшения весовых и габаритных характеристик из-за отсутствия традиционного металлоемкого корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСКОРПУСНАЯ ВЫСОКОСКОРОСТНАЯ ТУРБОМАШИНА | 2001 |

|

RU2205277C2 |

| ТУРБОКОМПРЕССОР | 1996 |

|

RU2117772C1 |

| ТУРБОХОЛОДИЛЬНЫЙ АГРЕГАТ | 2002 |

|

RU2223453C2 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2014 |

|

RU2576410C2 |

| ШПИНДЕЛЬ ТУРБОБУРА | 2001 |

|

RU2176015C1 |

| ДВУХСТУПЕНЧАТЫЙ ЗУБЧАТЫЙ ПЛАНЕТАРНЫЙ РЕДУКТОР | 2000 |

|

RU2190137C2 |

| ТУРБОБУР | 2000 |

|

RU2166604C1 |

| УСТАНОВКА ПОГРУЖНОГО ЛОПАСТНОГО НАСОСА КОМПРЕССИОННОГО ТИПА | 2016 |

|

RU2620626C1 |

| УСТАНОВКА ПОГРУЖНОГО ЛОПАСТНОГО НАСОСА КОМПРЕССИОННОГО ТИПА | 2016 |

|

RU2638423C1 |

| Способ сжижения природного газа (варианты) | 2022 |

|

RU2775341C1 |

Высокоскоростная турбомашина, относящаяся к холодильной (криогенной) и компрессорной технике, содержит снабженный блоком подшипников вал с турбинной ступенью и тонкостенную оболочку, установленную с зазором по отношению к блоку подшипников. Тонкостенная оболочка герметично соединена со всеми рабочими элементами блока подшипников посредством гибких элементов и выполнена съемной. Блок подшипников установлен с возможностью выполнения функций корпуса, несущего статорную часть турбомашины. Тонкостенная оболочка установлена с зазором также по отношению к направляющему аппарату турбинной ступени и дополнительно герметично соединена со всеми неподвижными элементами турбинной ступени посредством гибких элементов. Ротор и блок подшипников, сочлененный с основанием турбинной ступени, несущим направляющий аппарат и покрывную щеку, выполнены в виде разборного модуля. Высокоскоростная турбомашина может быть снабжена второй турбинной ступенью. Обе ступени расположены на валу консольно и выполнены в виде детандера с тормозным устройством, представляющим собой компрессор. Оболочка установлена с зазором также по отношению к направляющим аппаратам детандера и компрессора и дополнительно герметично соединена со всеми неподвижными элементами детандерной и компрессорной ступени посредством гибких элементов. Изобретение устраняет температурные и силовые напряжения элементов статорной части турбомашины, обеспечивает замену модуля турбомашины без изменения технологичности процесса и снижает весовые и габаритные характеристики. 8 з.п. ф-лы, 7 ил.

| ТУРБИНА ПНЕВМОПРИВОДА | 1992 |

|

RU2029100C1 |

| RU 94006439 A1, 20.11.1995 | |||

| СН 569185 А, 01.06.1976 | |||

| US 3930744 А, 06.01.1976 | |||

| КОМБИНИРОВАННАЯ ОРГАНИЧЕСКАЯ ЗАБОЙКА | 2010 |

|

RU2439484C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ НАГРЕВОСТОЙКИЙ ПРОПИТОЧНЫЙ КОМПАУНД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2294345C2 |

| US 4007996 A, 15.02.1977. | |||

Авторы

Даты

2003-06-20—Публикация

2001-11-12—Подача