Изобретение- относится к измерительной технике, в частности к емкостным датчикам давления,и может использовано для измерения статических и быстропеременных давлений.

Известны емкостные датчики давления, содержащие упругую мембрану и неподвижный электрод 1

Такие датчики обладают невысокой точностью из-за наличия значительной температурной погрешности.

Наиболее близким по технической сущности к предлагаемому устройству является датчик, содержащий специальные термокомпенсационные шайбы, установленные под шайбой, изолирующий неподвижный электрод от корпуса датчика 2j.

Однако применяемая температурная компенсация не учитывает, во-первых, механических напряжений, имеющих место в реальных конструкциях датчика, которые при изменении температуры перераспределяются, что ведёт к дополнительным температуЕхным ошибкам, во-вторых, геометрические размеры элементов конструкции датчика несравнимо бол.ьше, чем величина рабочего зазора, поэтому даже незначительная разница в температурных коэффициентах отдельных элементов конструкции существенно сказывается на .температурной погрешности, в-третьих, в реальных условиях, при испо 1ьзовании датчика на изделиях с поилшенной или пониженной относительно окружающей среды температурой, в теле датчика имеет место тепловой градиент, что вы10зывает Дополнительную температурную погрешность. В условиях теплового возмущения в описанных выше конструкциях с подвесным электродом длительность теплового переходного

15 процесса весьма значительна, что в случае кра:тковременных процессов вообще.исключает возможность применения датчика для измерений.

Целью изобретения является умень20шение температурной погрешности датчика давления в условиях, когда тепловой режим исследуемого объекта меняется.

Поставленная цель достигается тем

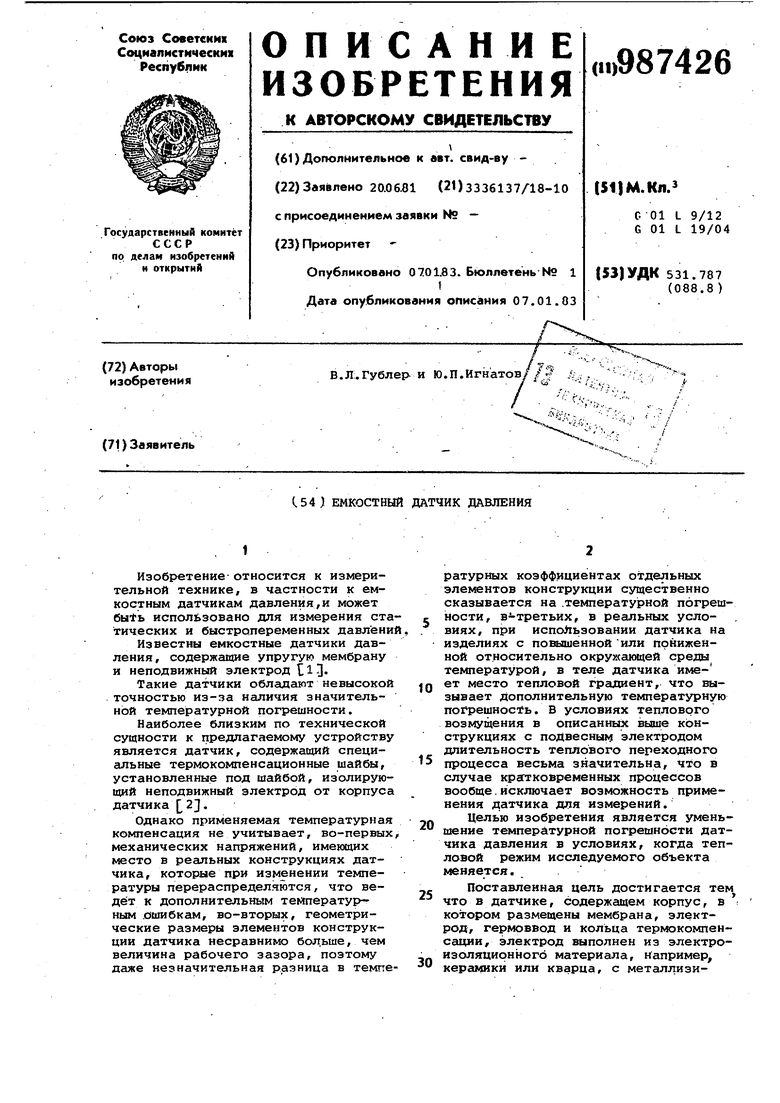

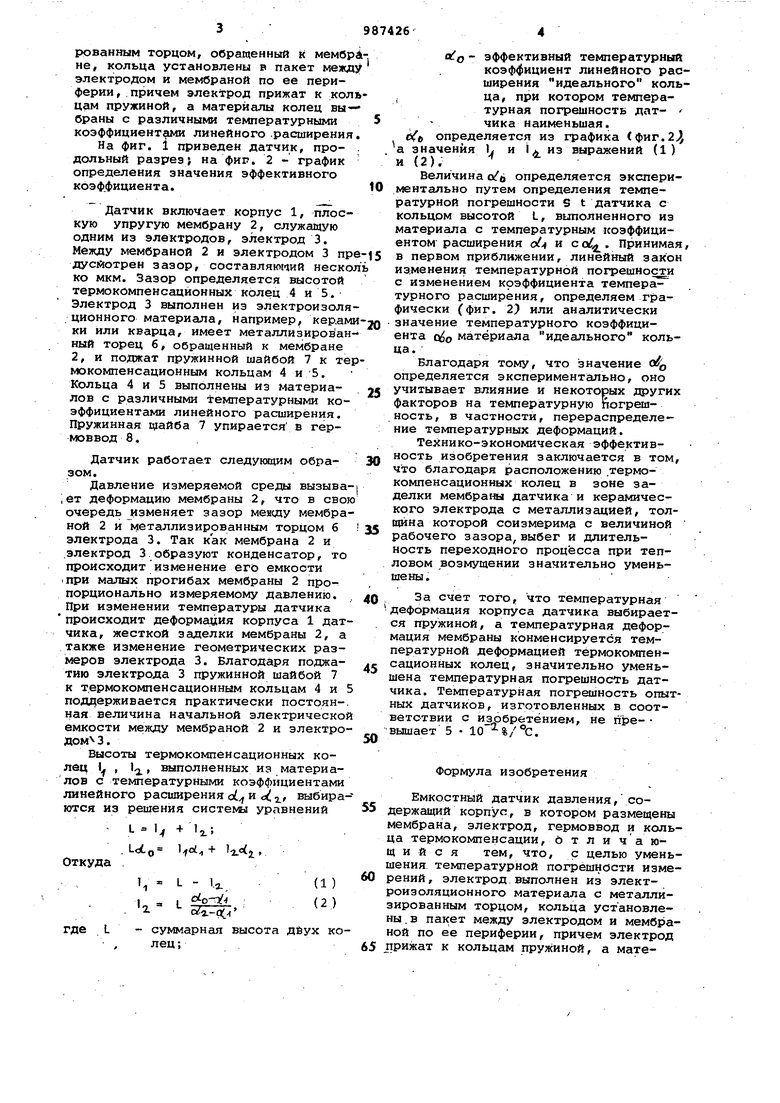

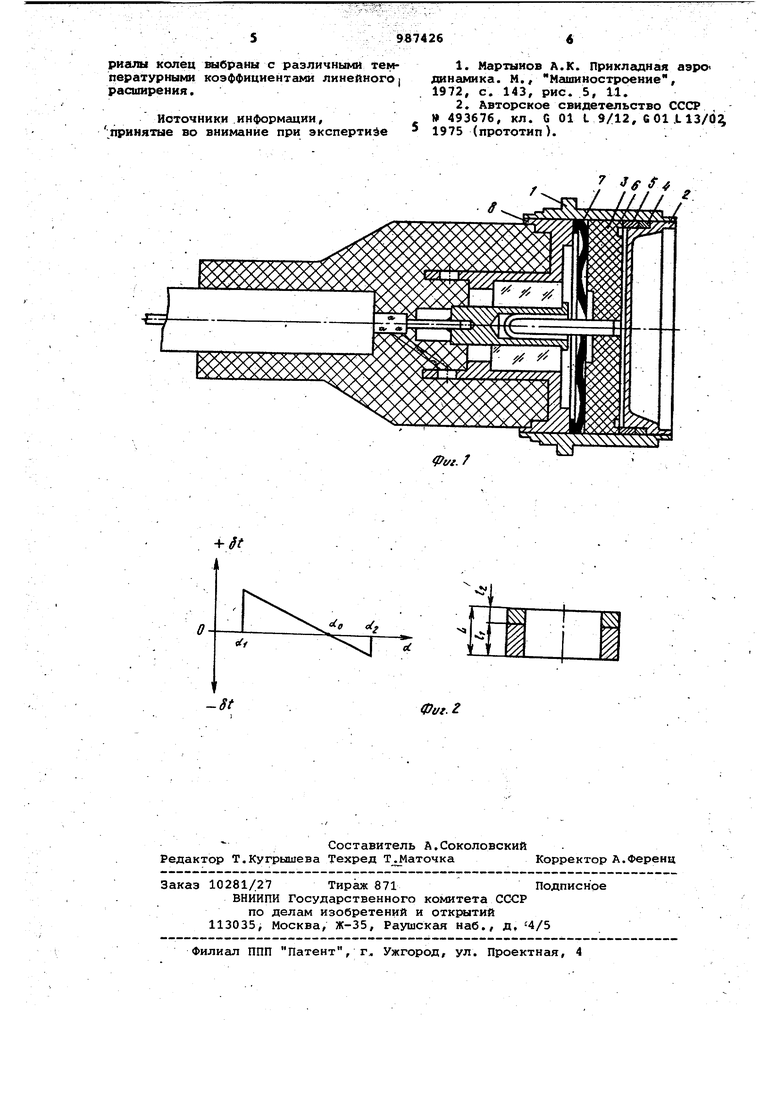

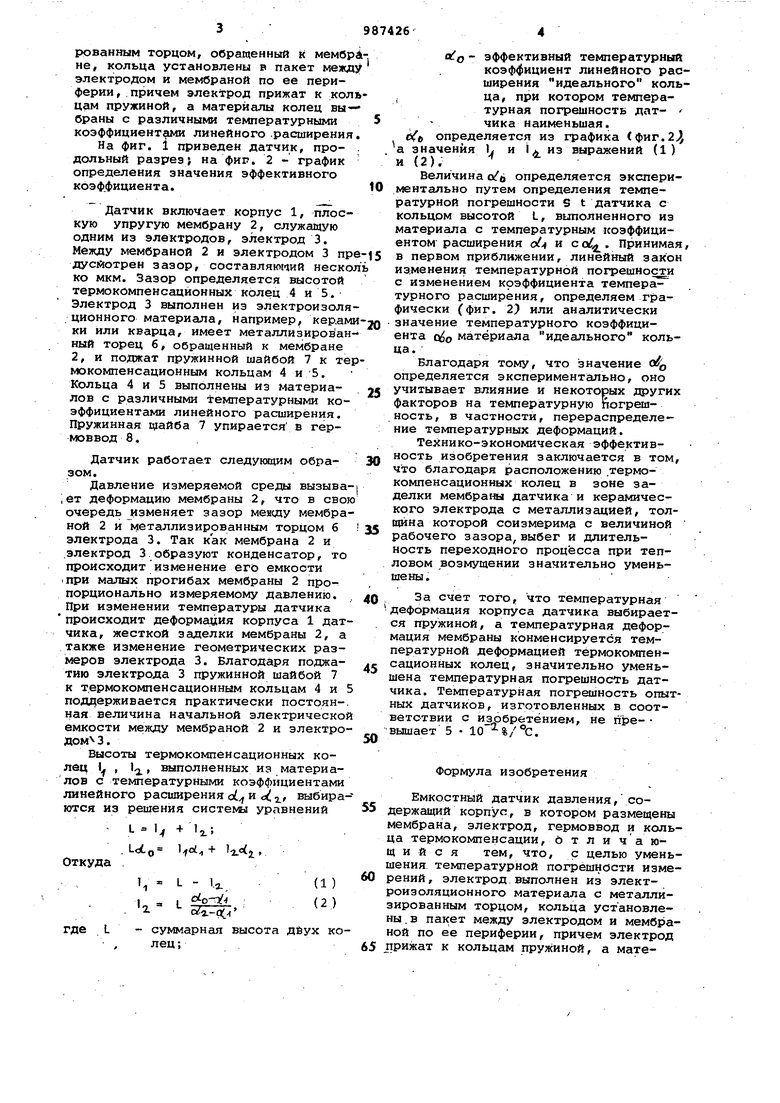

25 что в датчике, содержащем корпус, в . котором размещены мембрана, электрод, гермоввод и кольца термокомпенсации, электрод выполнен из электро.- изоляционного материала, например, керамики или кварца, с металлизированным торцом, обращенный к мембр не, кольца установлены в пакет межд электродом и мембраной по ее периферии, причем электрод прижат к кол цам пружиной, а материалы колец вы браны с различными температурными коэффициентами линейного .расширения На фиг. 1 приведен датчик, продольный разрез J на фиг. 2 - график определения значения эффективного коэффициента. Датчик включает корпус 1, плоскую упругую мембрану 2, служащую одним из электродов, электрод 3. Между мембраной 2 и электродом 3 пр дусйотрен зазор, составляющий неско ко мкм. Зазор определяется высотой термокомпенсацйонных колец 4 и 5. Электрод 3 выполнен из электроизоля ционного материала, например, кер.ам ки или кварца, имеет металлизирован ный торец б, обращенный к мембране 2, и поджат пружинной шайбой 7 к те мокомпенсационным кольцам 4 и 5. Кольца 4 и 5 выполнены из материалов с различными температурными коэффициентами линейного расширения. Пружинная шайба 7 упирается в гермоввод 8. Датчик работает следующим образом. Давление измеряемой среды вызыва ;ет деформацию мембраны 2, что в сво очередь изменяет зазор менсду мембра ной 2 и металлизированным торцом б электрода 3. Так как мембрана 2 и .электрод 3.образуют конденсатор, то происходит изменение его емкости при малых прогибах мембраны 2 пропорционально измеряемому давлению. При изменении температуры датчика происходит деформация корпуса 1 дат чика, жесткой заделки мембраны 2, а также изменение геометрических размеров электрода 3. Благодаря поджатию электрода 3 пружинной шайбой 7 к термокомпенсационным кольцам 4 и поддерживается практически постоявная величина начальной электрическо емкости между мембраной 2 и электро . Высоты термокомпенсационных колец 1. , , выполненных из материалов с температурными коэффициентами линейного расширения о( и . выбира ются из решения системы уравнений U + 2.; + ( Откуда - суммарная высота двух ко лец; эффективный температурный коэффициент линейного расширения идеального коль. ца, при котором температурная погрешность дат чика наименьшая. eCf, определяется из графика (фиг.2 а значения К и 1л из выражений (1) и (2). Величина oiit определяется экспериментально путем определения температурной погрешности S t датчика с кольцом высотой L, выполненного из материала с температурным коэффициентом расширения ct и coL. Принимая, в первом приближении, линейный закон изменения температурной погрешности с изменением коэффициента температурного расширения, определяем графически (фиг. 2) или аналитически значение температурного коэффициента (о материала идеального кольца. Благодаря тому, что значение of определяется экспериментально, оно учитывает влияние и некоторых других факторов на температурную погрешность, в частности, перераспределение температурных деформаций. Технико-экономическая эффективность изобретения заключается в том, что благодаря расположению .термокомпенсационных колец в эоне заделки мембрагвл датчика и керамического электрода с металлизацией, толщина которой соизмерима с величиной рабочего зазора,выбег и длительность переходного процесса при тепловом возмущении значительно уменьшены. За счет того, что температурная деформация корпуса датчика выбирается пружиной, а температурная деформация мембраны конменсируется температурной деформацией термокомпенсацйонных колец, значительно уменьшена температурная погрешность датчика. Температурная погрешность опытных датчиков, изготовленных в соответствии с изобретением, не пре- вышает 5 . Формула изобретения Емкостный датчик давления, содержащий корпус, в котором размещены мембрана, электрод, гермоввод и кольца термокомпенсации,6 т л и чающийся тем, что, с целью уменьения, температурной погрешности измерений, электрод,выполнен из электроизоляционного материала с метгшлизированным торцом, кольца установлены, в пакет между электродом и мембраной по ее периферии, причем электрод трижат к кольцам пружиной, а материгшы колец выбраны с различными температурными коэффициентами линейного расширения. Источники информации. источники .информации, принятые во внимание при экспертизе 1.Мартынов А.К. Прикладная аэро динсшика. М., Машиностроение, 1972, с. 143, рис. 5, 11. 2.Авторское свидетельство СССР 493676, кл. G 01 I 9/12, С 01.L13/0% i , кл. ч 1975 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик давления | 1989 |

|

SU1663461A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1990 |

|

RU2014581C1 |

| Компаратор пульсирующего давления | 1983 |

|

SU1091043A1 |

| Датчик давления | 1983 |

|

SU1164565A1 |

| Датчик давления | 1990 |

|

SU1760415A1 |

| ЕМКОСТНЫЙ СИЛЬФОННЫЙ ДАТЧИК ДАВЛЕНИЯ | 2005 |

|

RU2324157C2 |

| Датчик давления | 1989 |

|

SU1770790A1 |

| Емкостный датчик давления | 1991 |

|

SU1812461A1 |

| Датчик давления | 1987 |

|

SU1506311A1 |

| Устройство для измерения разности давлений и способ его изготовления | 1975 |

|

SU746220A1 |

о /,

4ft

1 -Sf

ФУГ. 2

Авторы

Даты

1983-01-07—Публикация

1981-06-26—Подача