(5 ) СПОСОБ ВОЗВЕДЕНИЯ ГРУНТОВЫХ

ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывно-поточного строительства грунтовых гидротехнических сооружений | 1984 |

|

SU1204670A1 |

| ПЛОТИНА ИЗ ГРУНТОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2486309C2 |

| Плотина из местных материалов | 1978 |

|

SU829769A1 |

| ГРУНТОВАЯ ПЛОТИНА НА МНОГОЛЕТНЕМЕРЗЛОМ ОСНОВАНИИ | 2006 |

|

RU2309220C1 |

| ПЛОТИНА ИЗ ГРУНТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2609439C1 |

| ГРУНТОВАЯ ПЛОТИНА | 2013 |

|

RU2550885C2 |

| КАМЕННО-ЗЕМЛЯНАЯ ПЛОТИНА | 2011 |

|

RU2474646C1 |

| Способ возведения грунтовых плотин | 1986 |

|

SU1315553A1 |

| КАМЕННО-ЗЕМЛЯНАЯ ПЛОТИНА | 2011 |

|

RU2474645C1 |

| Плотина из грунтовых материалов | 1988 |

|

SU1668542A1 |

Изобретение относится к способам возведения грунтовых гидротехнически сооружений (плотин, дамб, водозаборов, противоселевых заслонов), высбких насыпей, отвалов, шахтных терриконов, а также для любых сбросов объ емных камеино-земляных масс в понименные места и может применяться на организованных отвалах промышленных отходов, перегрузочных площадках, угольных штабелях ГРЭС и металлургических заводов, в бункерах угольных обогатительных и брикетных фабрик, для безбункерной погрузки железнодорожных полувагонов, бункерных эстака дах доменных цехов. Известен способ возведения каменно-земляной плотины путем отсыпки упорной призмы с устройством переход ной зоны и экрана, при этом упорную призму плотины отсыпают на полную высоту с образованием надгребневого конуса, который затем слоем сдвигаю на верховой откос для образования переходной зоны lj. Известен также способ возведения грунтовых гидротехнических сооружений заключающийся в раздельной раскладке и уплотнении материалов ядра, фильт-. ров, с наброской без уплотнения под откос материалов призм 2 J . Недостатком известных технических решений является высокая стоимость работ и трудоемкость изготовления. Цель изобретения - снижение трудозатрат. Указанная цель достигается тем, что раскладку материалов осуществляют путем подачи их потоками к месту укладки по подвесной системе, при этом фильтры набрасывают через трубы, перемещаемые над площадью наброски, пластичные материалы в свер; ;оптимальной влажности набрасывают в противофильтрационную зону, с учетом отсекания, выдавливания на поверхность и отвода рыхло39889634

связанной воды по наклонной поверхнос- миниевые или дюралюминиевые трубы, ти в фильтры,а наброску призм осуществ- передвигающиеся над отсыпаемой площаляют путем сбрасывания кускового материала с- подвесных систем через ускоритель выброса со скоростью, формирующей движение перпендикулярного направления с одновременной подачей воды в ускоритель выброса.

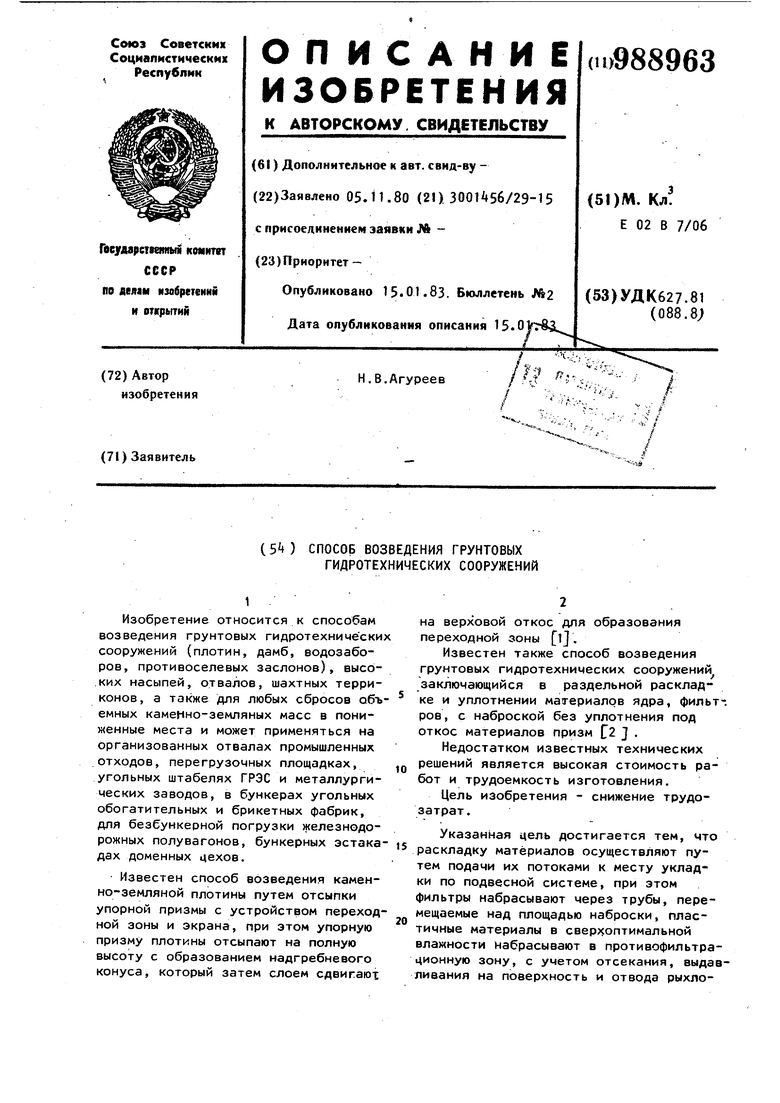

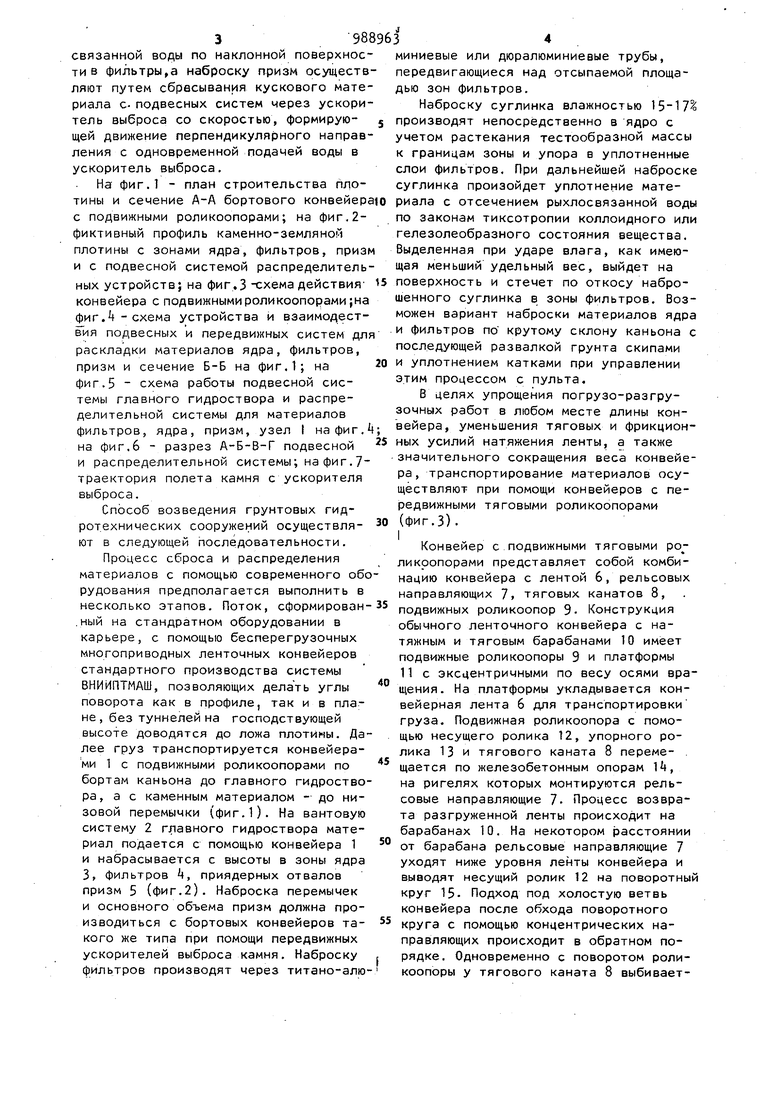

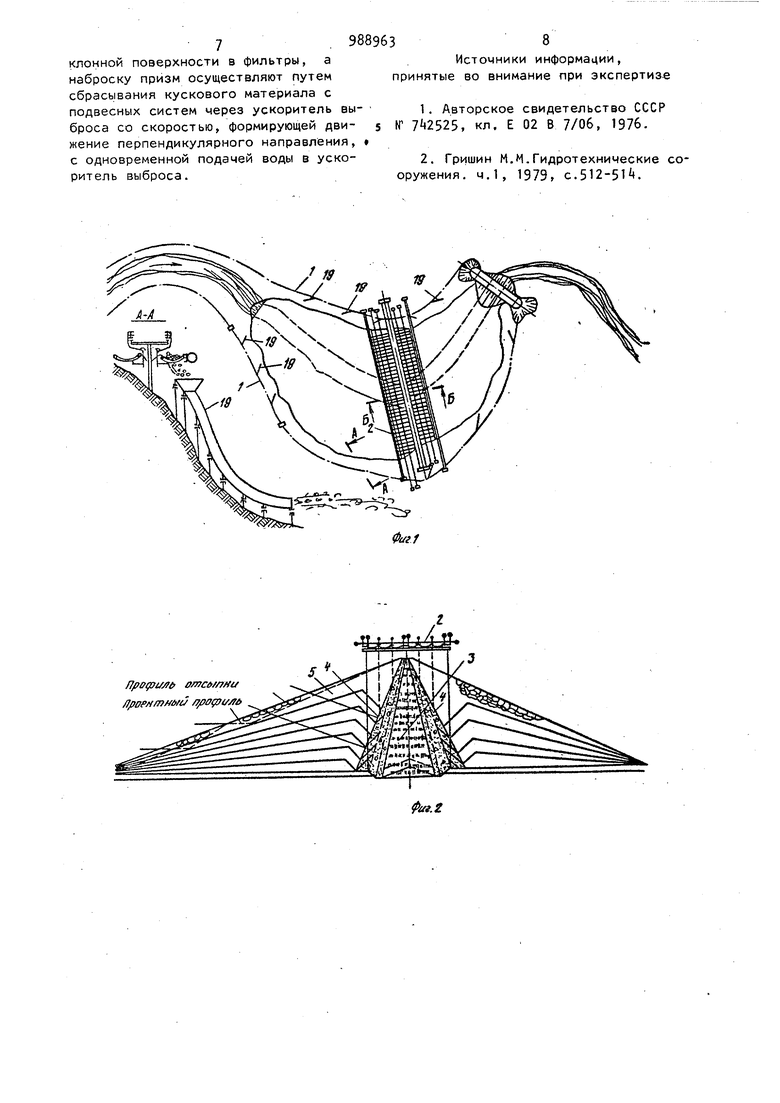

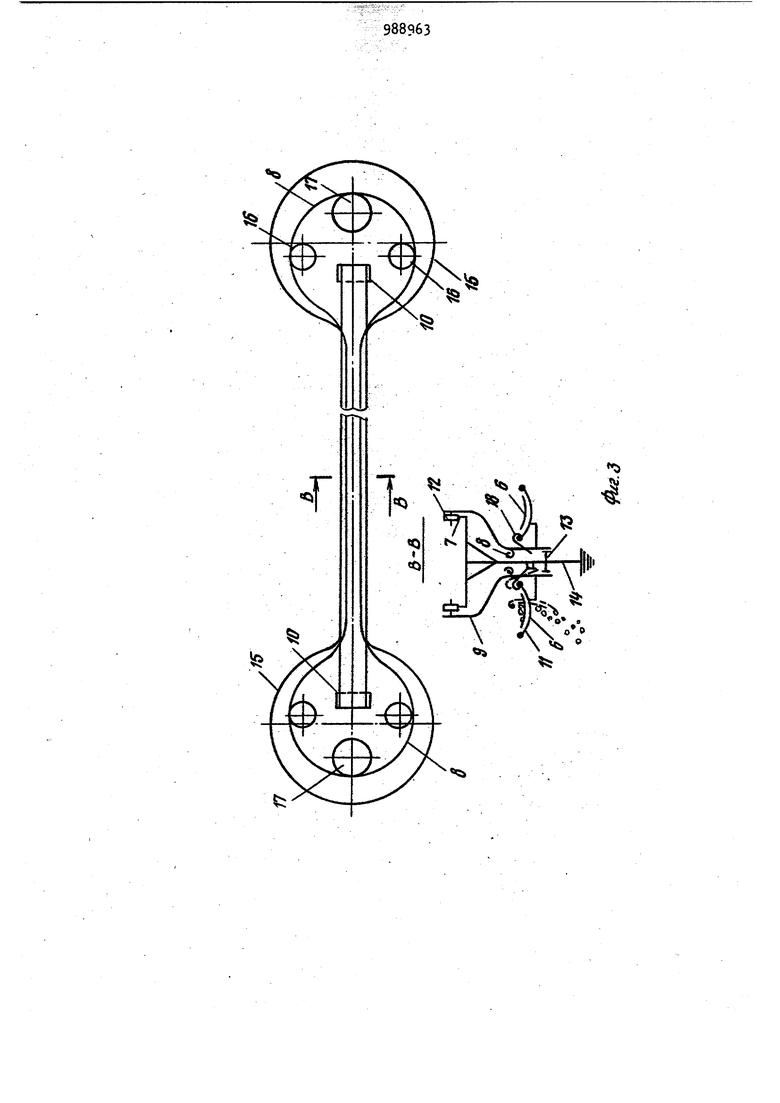

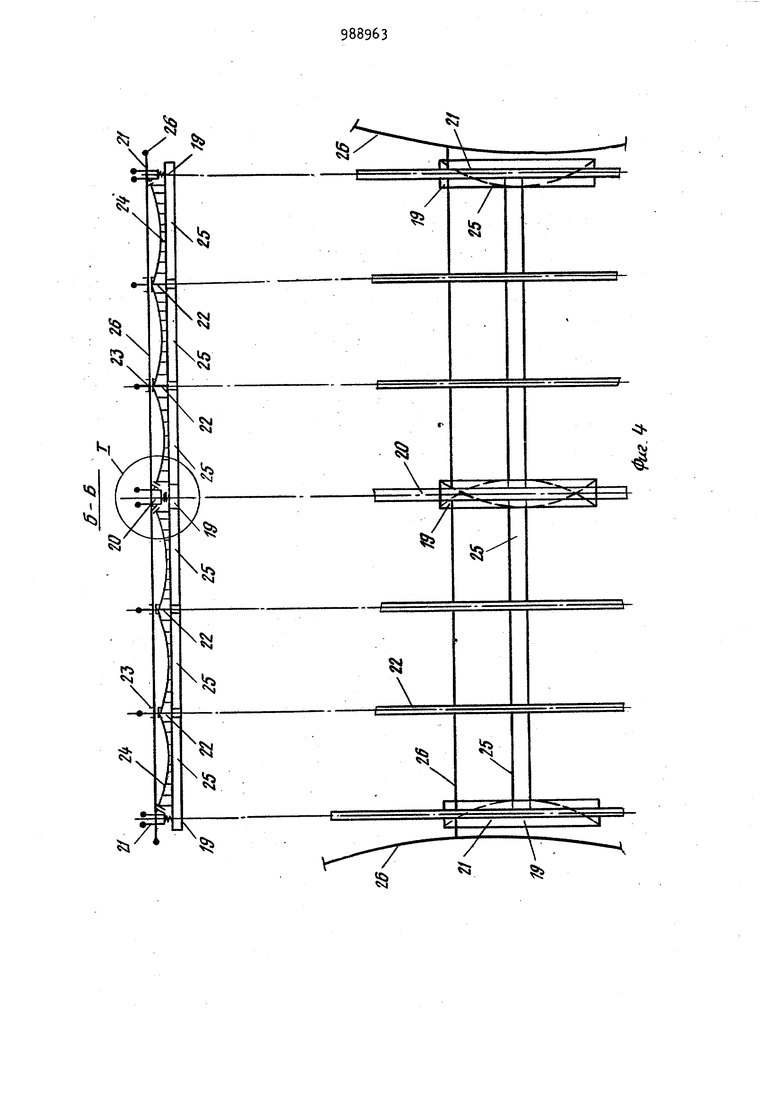

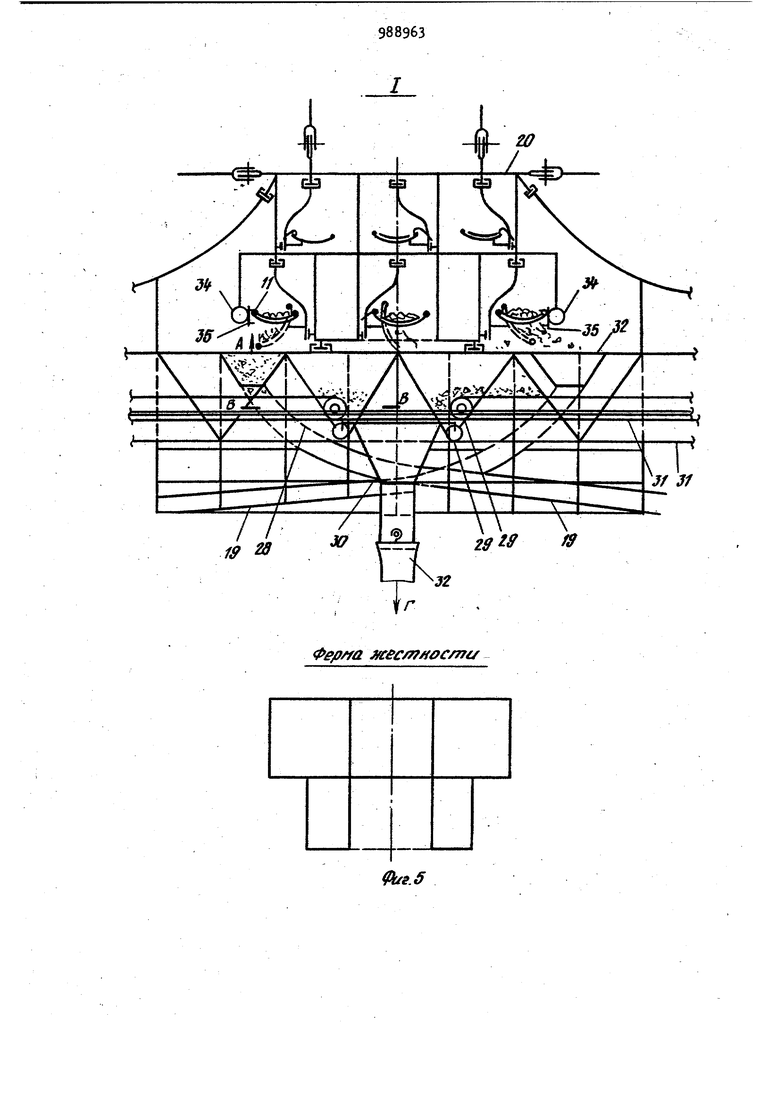

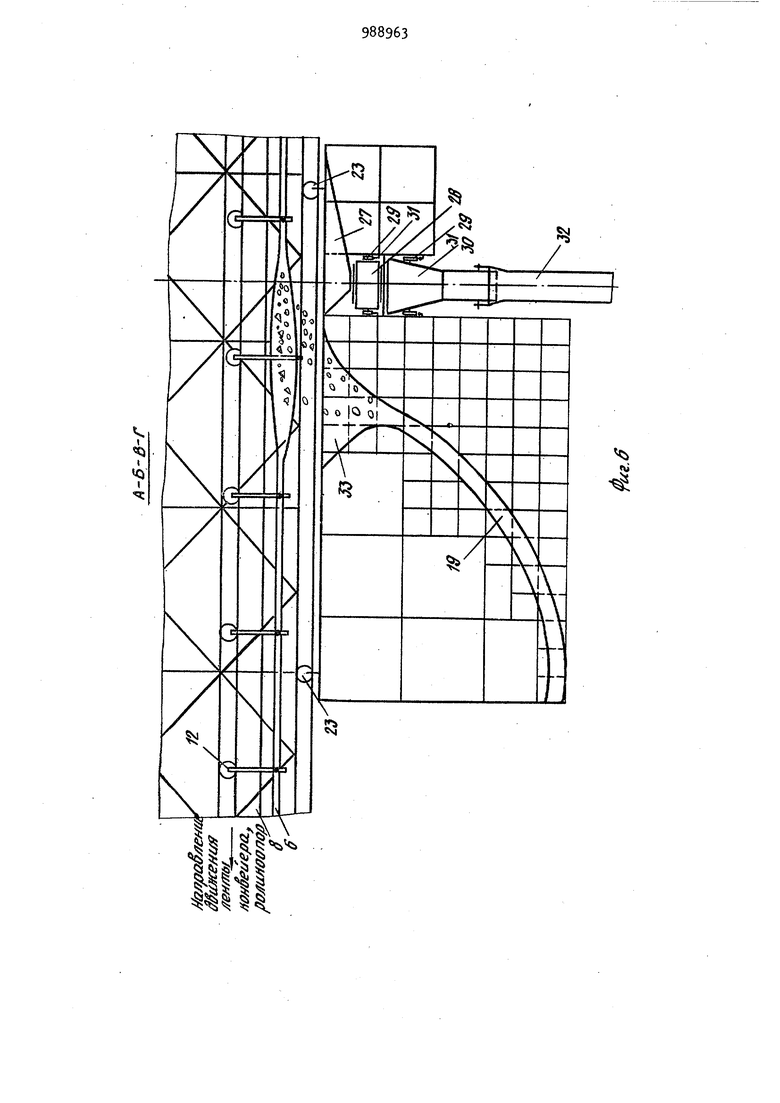

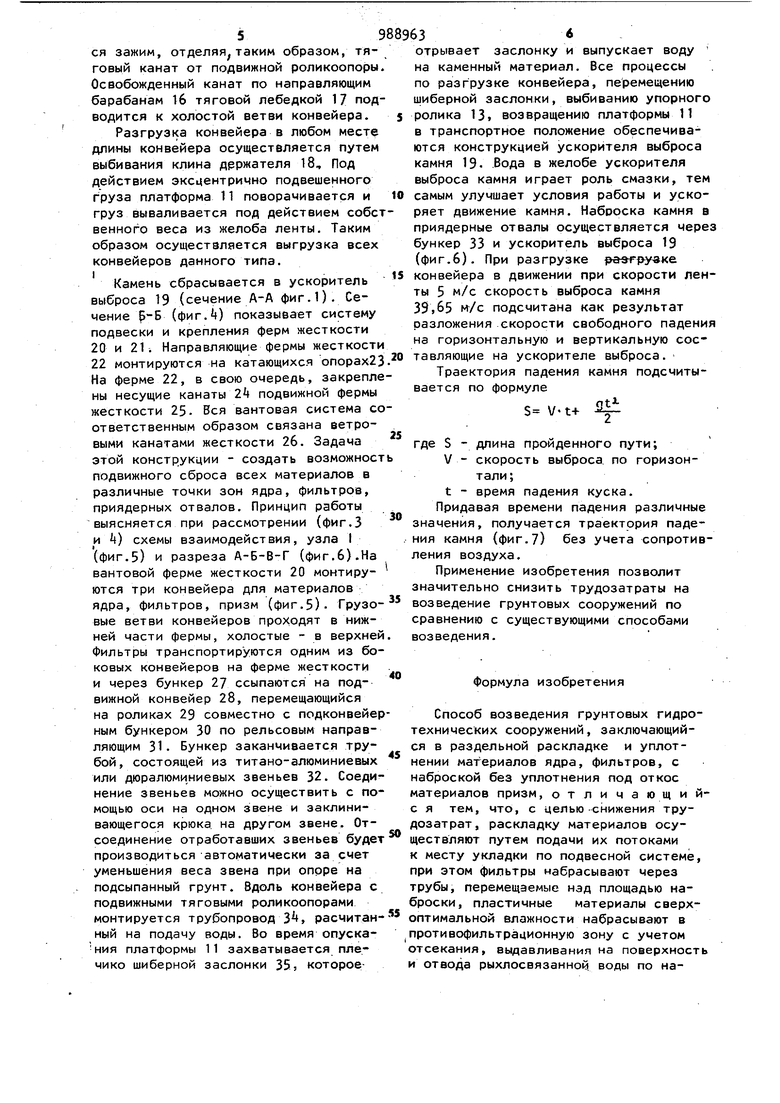

На фиг.1 - план строительства плотины и сечение А-А бортового конвейера с подвижными роликоопорами; на фиг,2фиктивный профиль каменно-земляной плотины с зонами ядра, фильтров, приз и с подвесной системой распределитель ных устройств; на фиг,3-схема действия конвейера с подвижнымироликоопорами;на фиг.-схема устройства и взаимодествия подвесных и передвижных систем дл раскладки материалов ядра, фильтров, призм и сечение Б-Б на фиг,1; на фиг,5 - схема работы подвесной системы главного гидроствора и распределительной системы для материалов фильтров, ядра, призм, узел I на фиг, на фиг,6 - разрез А-Б-В-Г подвесной и распределительной системы; на фиг,траектория полета камня с ускорителя выброса. Способ возведения грунтовых гидротехнических сооружений осуществляют в следующей последовательности. Процесс сброса и распределения материалов с помощью современного обо рудования предполагается выполнить в несколько этапов. Поток, сформирован.ный на стандратном оборудовании в карьере, с помощью бесперегрузочных многоприводных ленточных конвейеров стандартного производства системы ВНИИПТМАШ, позволяющих делать углы поворота как в профиле, так и в плане, без туннелей на господствующей высоте доводятся до ложа плотины. Далее груз транспортируется конвейерами 1 с подвижными роликоопорами по бортам каньона до главного гидроство ра, а с каменным материалом - до низовой перемычки (фиг,1). На вантовую систему 2 главного гидроствора материал подается с помощью конвейера 1 и набрасывается с высоты в зоны ядра 3, фильтров , приядерных отвалов призм 5 (фиг,2). Наброска перемычек и основного объема призм должна проИЗВОДИТЬСЯ с бортовых конвейеров такого же типа при помощи передвижных ускорителей выброса камня. Наброску фильтров производят через титано-алю

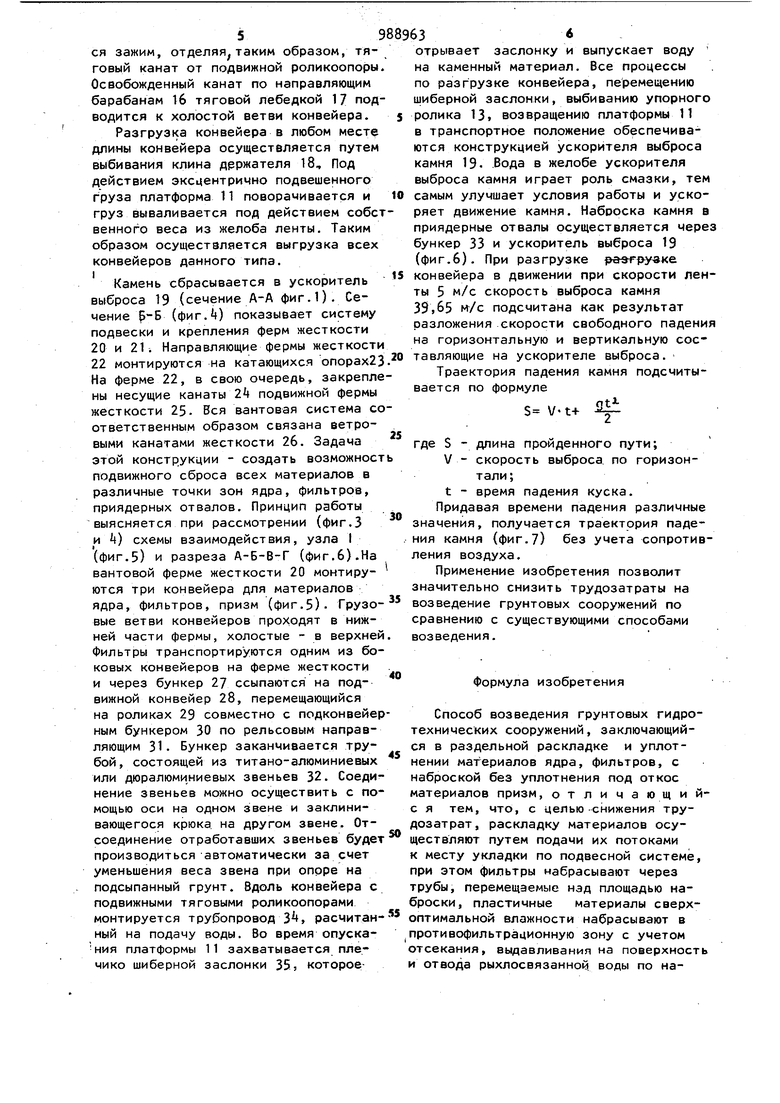

дью зон фильтров.

Наброску суглинка влажностью производят непосредственно в ядро с учетом растекания тестообразной массы к границам зоны и упора в уплотненные слои фильтров. При дальнейшей наброске суглинка произойдет уплотнение материала с отсечением рыхлосвязанной воды по законам тиксотропии коллоидного или гелезолеобразного состояния вещества, Выделенная при ударе влага, как имеюЩая меньший удельный вес, выйдет на поверхность и стечет по откосу наброшенного суглинка в зоны фильтров. Возможен вариант наброски материалов ядра и фильтров по крутому склону каньона с последующей развалкой грунта скипами и уплотнением катками при управлении Э.ТИМ процессом с пульта. В целях упрощения погрузо-разгрузочных работ в любом месте длины конвейера, уменьшения тяговых и фрикционных усилий натяжения ленты, а также значительного сокращения веса конвейера, транспортирование материалов осуществляют при помощи конвейеров с передвижными тяговыми роликоопорами (фиг,3). Конвейер с подвижными тяговыми pojликропорами представляет собой комбинацию конвейера с лентой 6, рельсовых направляющих 7 тяговых канатов 8, подвижных роликоопор 9- Конструкция обычного ленточного конвейера с натяжным и тяговым барабанами 10 имеет подвижные роликоопоры 9 и платформы И с эксцентричными по весу осями вращения. На платформы укладывается конвейерная лента 6 для транспортировки груза. Подвижная роликоопора с помощью несущего ролика 12, упорного ролика 13 и тягового каната 8 переме- . щается по железобетонным опорам 1, на ригелях которых монтируются рельсовые направляющие Процесс возврата разгруженной ленты происходит на барабанах 10, На некотором расстоянии от барабана рельсовые направляющие 7 уходят ниже уровня ленты конвейера и выводят несущий ролик 12 на поворотный круг 15- Подход под холостую ветвь конвейера после обхода поворотного круга с помощью концентрических направляющих происходит в обратном порядке. Одновременно с поворотом роликоопоры у тягового каната 8 выбивает5ся зажим, отделяя таким образом, тяговый канат от подвижной роликоопоры Освобожденный канат по направляющим барабанам 16 тяговой лебедкой 17 под водится к холостой ветви конвейера. Разгрузка конвейера в любом месте длины конвейера осуществляется путем выбивания клина держателя 18, Под действием эксцентрично подвешенного груза платформа 11 поворачивается и груз вываливается под действием собс венного веса из желоба ленты. Таким образом осуществляется выгрузка всех конвеиеров данного типа. Камень сбрасывается в ускоритель выброса 19 (сечение А-А фиг.1). Сечение Б-Б (фиг.) показывает систему подвески и крепления ферм жесткости 20 и 21. Направляющие фермы жесткости 22 монтируются на катающихся опорах23 На ферме 22, в свою очередь, закрепле ны несущие канаты 2 подвижной фермы жесткости 25. Вся аантовая система со ответственным образом связана ветровыми канатами жесткости 26. Задача этой конструкции - создать возможност подвижного сброса всех материалов в различные точки зон ядра, фильтров, приядерных отвалов. Принцип работы выясняется при рассмотрении (фиг.З и k} схемы взаимодействия, узла I (фиг.5) и разреза А-Б-В-Г (фиг.6).На вантовой ферме жесткости 20 монтируются три конвейера для материалов ядра, фильтров, призм (фиг.5). Грузовые ветви конвейеров проходят в нижней части фермы, холостые - в верхней Фильтры транспортируются одним из боковых конвейеров на ферме жесткости и через бункер 27 ссыпаются на подвижной конвейер 28, перемещающийся на роликах 29 совместно с подконвейер ным бункером 30 по рельсовым направляющим 31. Бункер заканчивается трубой, состоящей из титано-алюминиевых или дюралюми ниевых звеньев 32. Соединение звеньев можно осуществить с помощью оси на одном звене и заклинивающегося крюка, на другом звене. Отсоединение отработавших звеньев будет производиться автоматически за счет уменьшения веса звена при опрре на подсыпанный грунт. Вдоль конвейера с подвижными тяговыми роликоопорами монтируется трубопровод 3, расчитанный на подачу воды. Во время опуска-ния платформы 11 захватывается плечико шиберной заслонки 35j которое63заслонку и выпускает воду отрывает на каменный материал. Все процессы по разгрузке конвейера, перемещению шиберной заслонки, выбиванию упорного ролика 13. возвращению платформы 11 в транспортное положение обеспечиваются конструкцией ускорителя выброса камня 19. Вода в желобе ускорителя выброса камня играет роль смазки, тем самым улучшает условия работы и ускоряет движение камня. Наброска камня а приядерные отвалы осуществляется через бункер 33 и ускоритель выброса 19 (фиг.6). При разгрузке конвейера в движении при скорости ленты 5 м/с скорость выброса камня 39,65 н/с подсчитана как результат разложения скорости свободного падения на горизонтальную и вертикальную составляющие на ускорителе выброса. Траектория падения камня подсчитывается по формуле 5 It+ где S - длина пройденного пути; V - скорость выброса по горизонтали ; t - время падения куска. Придавая времени падения различные значения, получается траектория падения камня (фиг.7) без учета сопротивения воздуха. Применение изобретения позволит значительно снизить трудозатраты на возведение грунтовых сооружений по сравнению с существующими способами возведения. Формула изобретения Способ возведения грунтовых гидротехнических сооружений, заключающийся в раздельной раскладке и уплотнении материалов ядра, фильтров, с наброской без уплотнения под откос материалов призм, отличающийс я тем, что, с целью снижения тру, ., .. дозатрат, раскладку материалов осуществляют путем подачи их потоками к месту укладки по подвесной системе, при этом фильтры набрасывают через трубы, перемещаемые над площадью наброски, пластичные материалы сверхоптимальной влажности набрасывают в противофильтрационную зону с учетом отсекания, выдавливания на поверхность и отвода рыхлосвязанной воды по на7. 988963

клонной поверхности в фильтры, а

наброску призм осуществляют путем сбрасывания кускового материала с подвесных систем через ускоритель выброса со скоростью, формирующей дви- s N , кл. Е 02 В 7/06, 1976. жение перпендикулярного направления,

с одновременной подачей воды в уско- 2. Гришин М.М.Гидротехнические соритель выброса.оружения. ч.1, 1979, c.512-51t.

Источники информации,

принятые во внимание при экспертизе

1, Авторское свидетельство СССР

. /

Ц

1

V

/

§5

/

Фер/fa M:fc/7 /foc/37 /

Illll

Авторы

Даты

1983-01-15—Публикация

1980-11-05—Подача