Изобретение относится к цветной металлургии, в частности к способам . переработки цинксодержащего сырья вельцеванием.

Известен способ переработки цинксодержащих материалов вельцеванием, включающий шихтовку их с коксиком и восстановительный обжиг полученной

шихты tl3«

Однако .известный способ требует высокого расхода дорогостоящего коксика - до 35-55% от веса цинксодержащего сырья, что приводит к удорожанию процесса.

Высокий расход коксика связан с тем, что значительнёш его часть (до 30%) расходуется на поглощение жидкой фазы, образующейся в зоне высоних температур, т.е. не участвует непосредственно в процессе восстановления окислов свинца и цинка до металлов.

Известен также способ переработки цинксодержащего еялрья вельцеванием, включающ1Ш шихтовку их с углем и коксиком и восстановительный обжиг полученной шихты С Однако известный способ не обеспечивает существенного сокращения коксика, так как уголь выгорает на ранней стадии вельгевания и поэтому

не может служить поглотителем .жидкой

фазы.

Цель изобретения - снижение расхода коксика.

Поставленная цель достигается тем, что согласно способу переработки цинксодержащих материалов вельцеванием, включающему шихтовку их с

10 углем и коксиком и восстановительный обжиг полученной шихты, вельцевание ведут с использованием коксика и отработанной тепловой изоляции печей графитации крупностью 2-10 мм.

15

Кроме того, отработанную тепловую изоляцию печей графитации вводят в количестве 1,5-10% от веса шихты.

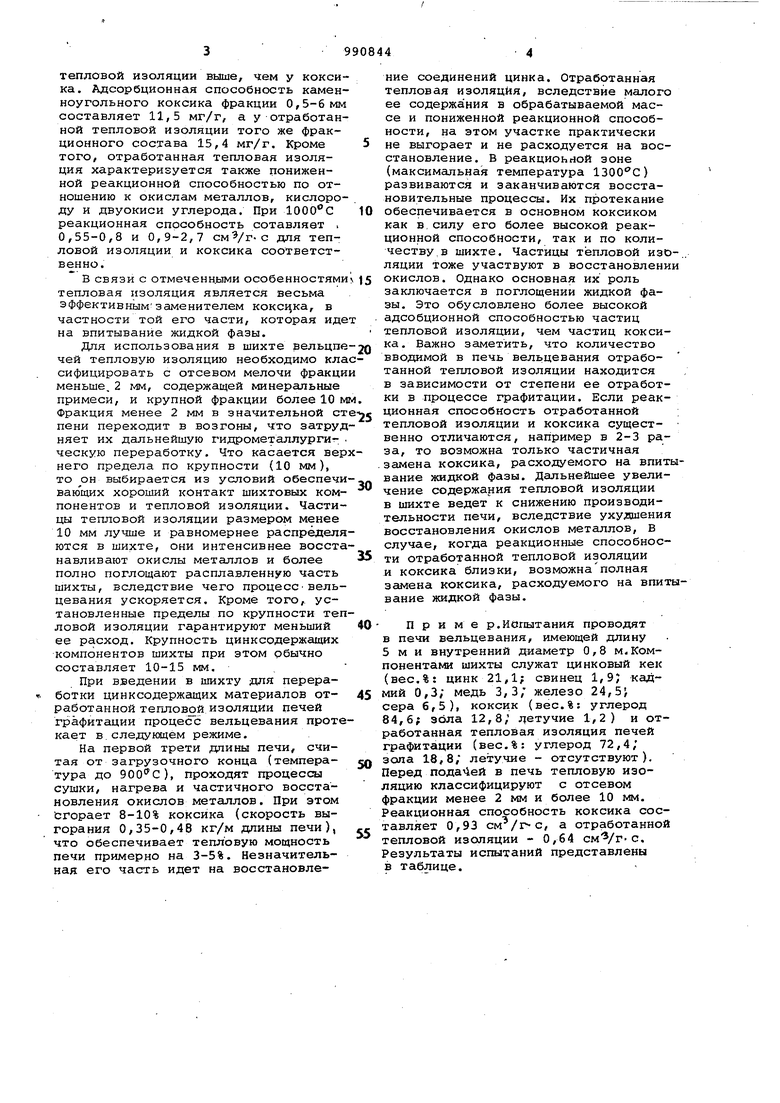

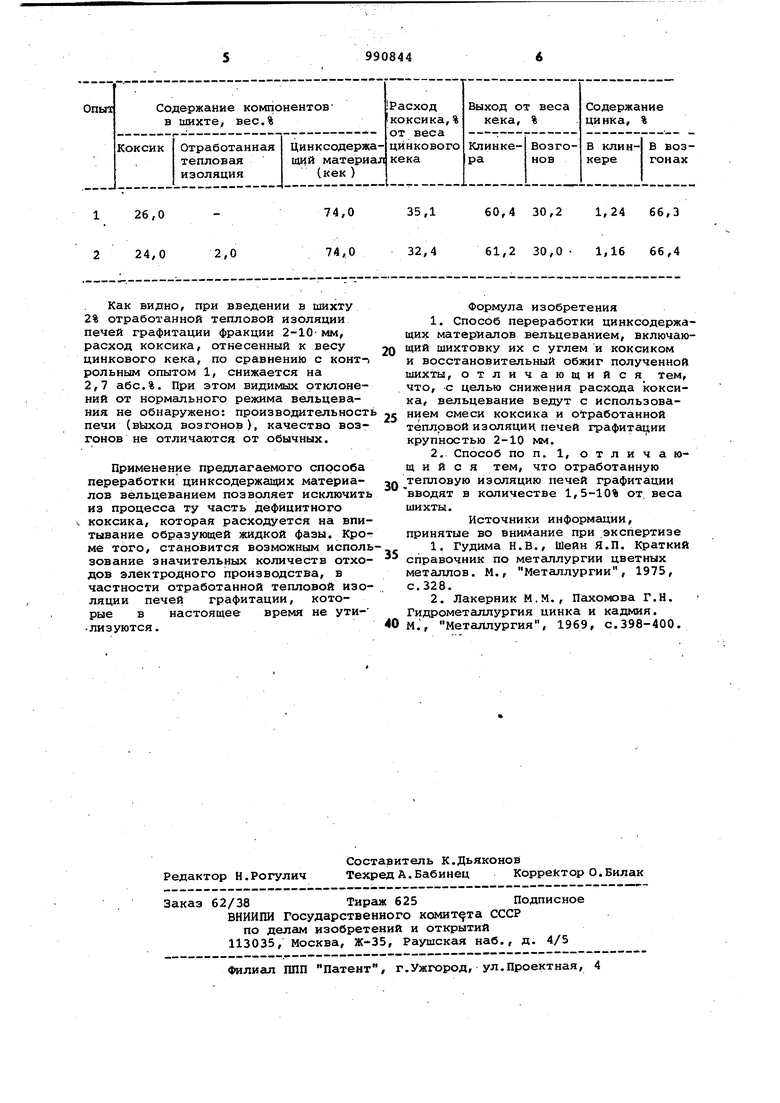

Отработанная тепловая изоляция, 20 как поглотитель жидкой фазы, имеет При вельцевании преимущества перед коксиком, благодаря чему возможна час тичная замена коксика в шихте при сохранении производительности печи и качества продуктов на прежнем уров25не. Отработанная тепловая изоляция в сравнении с коксиком характеризуется повышенной адсорбционной способностью к жидкой (расплавленной ) фазе. Это объясняется тем, что порис30 .тость и удельная поверхность частиц тепловой изоляции выше, чем у кокси ка. Адсорбционная способность камен ноугольного коксика фракции О,5-6 мм составляет 11,5 мг/г, а у отработан ной тепловой изоляции того же фракционного состава 15,4 мг/г. Кроме того, отработанная тепловая изоляция характеризуется также пониженной реакционной способностью по отношению к окислам металлов, кислоро ду и двуокиси углерода. При реакционная способность сотавляет , 0,55-0,8 и 0,9-2,7 для тепловой изоляции и коксика соответственно. В связи с отмеченными особенностям тепловая изоляция является весьма эффективнымзаменителем кокс1 ка, в частности той его части, которая ид на впитывание жидкой фазы. Для использования в шихте вельцп чей тепловую изоляцию необходимо кл сифицировать с отсевом мелочи фракц меньше,2 мм, содержащей минеральные примеси, и крупной фракции более 10 м Фракция менее 2 мм в значительной с пени переходит в возгоны, что затруд няет их дальнейшую гидрометаллургигческую переработку. Что касается вер него предела по крупности (10 мм), то он выбирается из условий обеспечи вающих хороший контакт шихтовых компонентов и тепловой изоляции. Частицы тепловой изоляции размером менее 10 мм лучше и равномернее распределя ются в шихте, они интенсивнее восста навливают окислы металлов и более полно поглощают расплавленную часть шихты, вследствие чего процессвельцевания ускоряется. Кроме того, установленные пределы по крупности теп ловой изоляции гарантируют меньший ее расход. Крупность цинксодержащих компонентов шихты при этом обычно составляет 10-15 мм. При введении в шихту для переработки цинксодержащих материалов отработанной тепловой изоляци:и печей графитации процесс вельцевания проте кает в следующем режиме. На первой трети длины печи, считая от загрузочного конца (температура до ), проходят процессы сушки, нагрева и частичного восстановления окислов металлов. При этом Ьгорает 8-10% коксика (скорость выгорания 0,35-0,48 кг/м длины печи), что обеспечивает тепловую мощность печи примерно на 3-5%. Незначительная его часть идет на восстановление соединений цинка. Отработанная тепловая изоляция, вследствие малого ее содержания в обрабатываемой массе и пониженной реакционной способности, на этом участке практически не выгорает и не расходуется на восстановление. В реакционной зоне (максимальная температура IBOO C) развиваются и заканчиваются восстановительные процессы. Их протекание обеспечивается в основном коксиком как в,силу его более высокой реакционной способности, так и по количеству, в шихте. Частицы тепловой изо-, ляции тоже участвуют в восстановлении окислов. Однако основная их роль заключается в поглощении жидкой фазы. Это обусловлено более высокой адсобционной способностью частиц тепловой изоляции, чем частиц коксика. Важно заметить, что количество вводимой в печь вельцевания отработанной тепловой изоляции находится в зависимости от степени ее отработки в процессе графитации. Если реакционная способность отработанной тепловой изоляции и коксика существенно отличаются, например в 2-3 раза, то возможна только частичная замена коксика, расходуемого на впитывание жидкой фазы. Дальнейшее увеличение содержания тепловой изоляции в шихте ведет к снижению производительности печи, вследствие ухудшения восстановления окислов металлов, В случае, когда реакционные способности отработанной тепловой изоляции и коксика близки, возможнаполная замена коксика, расходуемого на впитывание жидкой фазы. Приме р.Испытания проводят в печи вельцевания, имеющей длину 5 м и внутренний диаметр 0,8м.Компонентами шихты служат цинковый кек (вес.%; цинк 21,1; свинец 1,9; кадмий 0,3; медь 3,3; железо 24,5, сера 6,5), коксик (вес.%: углерод 84,6; зола 12,8; д етучие 1,2) и отработанная тепловая изоляция печей графитации (вес.%: углерод 72,4; зола 18,8; летучие - отсутствуют). Перед пода4ей в печь тепловую изоляцию классифицируют с отсевом фракции менее 2 мм и более 10 мм. Реакционная способность коксика составляет 0,93 , а отработанной тепловой изоляции - 0,64 . Результаты испытаний представлены в таблице. Как видно, при введении в шихту 2% отработанной тепловой изоляции печей графитации фракции 2-10- мм, расход коксика, отнесенный к весу цинкового кека, по сравнению с KOHTрольным опытом 1, снижается на 2,7 абс.%. При этом видимых отклонений от нормального режима вельцевания не обнаружено: производительност печи (вУход возгонов), качество возгонов не отличаются от обычных. Применение предлагаемого способа переработки цинксодержащих материалов вельцеванием позволяет исключить из процесса ту часть дефицитного коксика, которая расходуется на впитывание образующей жидкой фазы. Кроме того, становится возможным исполь зование значительных количеств отходов электродного производства, в частности отработанной тепловой изоляции печей графитации, котонастоящее время не утирые в лизуются. Формула изобретения 1.Способ переработки цинксодержащих материалов вельцеванием, включающий шихтовку их с углем и коксиком и восстановительный обжиг полученной шихты, отличающийся тем, что, с целью снижения расхода коксика, вельцевание ведут с использованием смеси коксика и отработанной тепловой изоляции, печей графита1.;ии крупностью 2-10 мм. 2.Способ по п. 1, отличающийся тем, что отработанную тепловую изоляцию печей графитации вводят в количестве 1,5-10% от. веса шихты. Источники информации, принятые во внимание при экспертизе 1.Гудима Н.В., Шейн Я.П. Краткий справочник по металлургии цветных металлов. М., Металлургии, 1975, с.328. 2.Лакерник М.М. , Пахомова Г.Н. Гидрометаллургия цинка и кадмия. М., Металлургия, 1969, с.398-400.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки цинксодержащих материалов вельцеванием | 1988 |

|

SU1557184A1 |

| Способ переработки цинксодержащих материалов | 1990 |

|

SU1733490A1 |

| Способ переработки цинксодержащих материалов | 1989 |

|

SU1638191A1 |

| Шихта для вельцевания цинксодержащих материалов | 1989 |

|

SU1678877A1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2005 |

|

RU2284361C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ КЕКОВ | 1991 |

|

RU2020171C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2244034C1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ОКИСЛЕННЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2012 |

|

RU2516191C1 |

| СПОСОБ ВАЛЬЦЕВАНИЯ ОКИСЛЕННЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1996 |

|

RU2119965C1 |

| Шихта для переработки цинксодержащих материалов | 1977 |

|

SU622860A1 |

Авторы

Даты

1983-01-23—Публикация

1981-08-05—Подача