Изобретение относится к области цветной и черной металлургии.

Известен способ двухстадийного процесса восстановления сталеплавильной пыли (смеси оксидов железа и цинка) газовой смесью СО2/СО = 0,1 при температуре 700 - 800оС. На второй стадии при 1100оС и вакууме 1 Па ZnO восстанавливается с отгонкой Zn. (Itoh Satashi, Arakami Takeshi) Нихон коче кайси = I.mining and Met.Inst.Iap. - 1988. -104, N 1209 - С. 821-827-Яп., рез.англ.).

Недостатком данного способа является его двухстадийность, обеспечение вакуума, а также применение окиси углерода в производственных условиях.

Известен способ переработки цинксодержащих оксидных материалов в шахтной печи, при котором цинкосвинцовый концентрат и углеродистый восстановитель подают в печь. Отношение цинка к углероду в шихте меняется от 0,1 до 1,2. Процесс плавки контролируется посредством определения концентрации СО и СО2 в отходящих газах.

Недостатком данного способа является большой расход восстановителя.

Известен способ получения цинка из пылей сталеплавильного производства (заявка Японии N 63117911, кл. С 01 G 9/03, опубл. 1988), при котором на 1-й стадии во вращающейся печи проводят обжиг материалов (температура 800 - 1100оС, выдержка - 1 ч); на 2-й стадии проводят восстановительный обжиг при температуре 900 - 1100оС в течение 1 ч. В процессе обжига цинк восстанавливается, возгоняется в виде металла и улавливается в конденсирующем устройстве.

Недостатком данного способа является его двухстадийность проведения обжига, необходимость в конденсирующем устройстве.

Наиболее близким к предлагаемому техническому решению является способ переработки цинковых кеков, основанный на восстановлении и возгонке цинка из его окисленных соединений твердым углеродом при температуре 1100-1300оС и окислении паров цинка кислородом - вельц-процесс. Сульфид Pb и окись Pb также возгоняются, а Cu, Ag, Au и Fe остаются в твердом остатке. В качестве восстановителя и топлива применяют коксик, измельченный до 5-6 мм. Расход коксика составляет 40 - 50% к массе кека. Вальцевание проводят в трубчатых вращающихся печах, при этом получают два продукта - возгоны и клинкер (Снурников А.П. Гидрометаллургия цинка. М.: Металлургия, 1981, с. 326-331).

Возгоны содержат  50% Zn и 10-15% Pb, некоторое количество кадмия, редких металлов. Клинкер содержит в основном металлическое железо - 50% и углерод

50% Zn и 10-15% Pb, некоторое количество кадмия, редких металлов. Клинкер содержит в основном металлическое железо - 50% и углерод  20-40%. Возгоны подвергаются кислому выщелачиванию в чанах с механическим перемешиванием. Загрузку возгонов в реактор производят до снижения кислотности растворов с 150-180 до 30-40 г/л. Кислая пульпа отстаивается в сгустителях, верхний слив (сульфаты Zn) направляется на гидролитическую очистку растворов от примесей. Свинцовый кек, содержащий 35% Pb и 5% Zn, направляется на высокотемпературное выщелачивание. Расчетное извлечение цинка в раствор по данному способу составляет 80-89%.

20-40%. Возгоны подвергаются кислому выщелачиванию в чанах с механическим перемешиванием. Загрузку возгонов в реактор производят до снижения кислотности растворов с 150-180 до 30-40 г/л. Кислая пульпа отстаивается в сгустителях, верхний слив (сульфаты Zn) направляется на гидролитическую очистку растворов от примесей. Свинцовый кек, содержащий 35% Pb и 5% Zn, направляется на высокотемпературное выщелачивание. Расчетное извлечение цинка в раствор по данному способу составляет 80-89%.

Процесс вельцевания несмотря на значительные его усовершенствования в последние годы имеет ряд недостатков:

- низкое извлечение цинка в раствор при дальнейшей гидрометаллургической переработке вельц-окислов;

- большой расход углеродистого восстановителя (40-50% к массе кека);

- использование повышенных температур (1100 - 1300оС) для возгонки цинка из его окисленных соединений;

- потери цинка с клинкером ( 6% от массы кека), который поступает в отвал;

6% от массы кека), который поступает в отвал;

- потери цинка с свинцовым кеком ( 5%).

5%).

Целью изобретения является повышение извлечения цинка в раствор.

Поставленная цель достигается тем, что цинковые кеки подвергают восстановительному обжигу с твердым восстановителем и последующей гидрометаллургической обработке. Температура восстановления составляет 800-900оС, расход твердого восстановителя - коксика - 4-6% от массы кека при продолжительности процесса 3 - 4 ч.

В процессе восстановительного обжига происходит разложение феррита цинка, присутствующего в цинковом кеке, с образованием окиси цинка, и восстановление железа. Процесс взаимодействия цинковых кеков с твердым углеродом приближенно можно описать следующими реакциями: e1-x·Fe2O4+CO+CO2 __→ Полнота протекания реакций определяется расходом восстановителя, температурой и продолжительностью процесса. Контроль процесса ведется по отношению СО/СО2 в отходящих газах.

e1-x·Fe2O4+CO+CO2 __→ Полнота протекания реакций определяется расходом восстановителя, температурой и продолжительностью процесса. Контроль процесса ведется по отношению СО/СО2 в отходящих газах.

Окись цинка образуется в виде отдельной фазы, хорошо растворимой в разбавленной серной кислоте, что обеспечивает полный перевод окиси цинка в раствор в процессе последующего выщелачивания.

Как следует из сказанного, максимальное разложение феррита цинка происходит при температуре 800--900оС, расходе коксика 4-6% от массы кека и продолжительности процесса 3-4 ч.

Снижение температуры при восстановительном обжиге ниже 800оС приводит к заметному уменьшению количества растворимого цинка, т.к. не происходит выделение ZnO в виде самостоятельной фазы из феррита цинка.

Повышение температуры свыше 900оС приводит к заметному улетучиванию цинка, т. к. часть Zn из ZnO восстанавливается до металла и переходит в возгоны.

Снижение количества восстановителя менее 4% от массы кека и продолжительности восстановительного обжига менее 3 ч не приводит к разделению феррита цинка с выделением окиси цинка в виде самостоятельной фазы, что не способствует переходу Zn в раствор.

Увеличение количества восстановителя более 6% от массы кека и продолжительности более 4 ч не способствует повышению извлечения цинка в раствор. Повышение данных параметров может привести только к дополнительным затратам.

Таким образом, ведение процесса при оптимальных параметрах позволяет получить максимальное извлечение цинка в раствор при последующей гидрометаллургической переработке.

Примеры осуществления.

Опыты проводились с использованием шахтной электропечи типа СШОЛ- 11, 6112-М3, диаметр шахты которой - 120 мм, высота - 300 мм. Применялись тигли из окисли алюминия с внутренним диаметром 40 мм и высотой 150 мм. Предварительно перемешанные тонко измельченный цинковый кек и кокс загружали в четыре тигля, которые закрывались графитовыми крышками; их помещали в большой алундовый тигель и ставили в шахту печи. Навеска кека составляла 70 - 100 г, коксика - 2,8 - 6 г. Рядом с тиглями ставили хромель-алюмелевую термопару. Верх печи закрывали крышкой с отверстиями для термопары и трубки для ввода инертного газа (азота), расход которого в течение опыта составлял 0,5 л/мин. Нагрев шихты до заданной температуры осуществляли совместно с печью. Выдержка при заданной температуре составляла 1-4 ч. Охлаждение огарка в закрытых графитовыми крышками тиглях проводилось на воздухе.

Пробы огарка анализировали на Fe, Zn, Pb, S, SiO2 химическими методами. Исследования исходного цинкового кека, огарка после восстановительного обжига, вторичного кека после выщелачивания проводились с помощью рентгенофазового мессбауэровского анализа, а также методом РСМА.

Исходная шихта состояла из цинкового кека, предварительно высушенного и измельченного до - 200 меш., состава, мас.%: Fe 27,23-31,83; Pb 4,85-6; Zn 21-22; S 2,53-2,6; Cd 0,3-1; Sb 0,1-0,3; SiO24,38-7,6; Ag 0,03-0,1; Cu 0,3-1; Ni  0,01; Sn 0,1-0,3; Mg 0,1-0,3; Mn 0,3-1; и коксика.

0,01; Sn 0,1-0,3; Mg 0,1-0,3; Mn 0,3-1; и коксика.

Обожженный кек направляется на выщелачивание при отношении Т : Ж = 1 : 5 серной кислотой (исходная кислотность 60-120 г/л) при температуре 90оС. Остаточная кислотность 3 г/л. Продолжительность выщелачивания 5 мин. Выщелоченную пульпу железоцинкового раствора сгущают в сгустителях. Раствор содержит до 50% Zn и менее 20% Fe. Нерастворимый остаток направляется на вторую стадию выщелачивания, которую проводят при температуре 90оС до снижения исходной кислотности с 60-120 до 30-40 г/л. Время выщелачивания 1 ч. Выщелоченную пульпу сгущают в сгустителях, при этом в раствор переходит 70% Fe и 35-45% Zn.

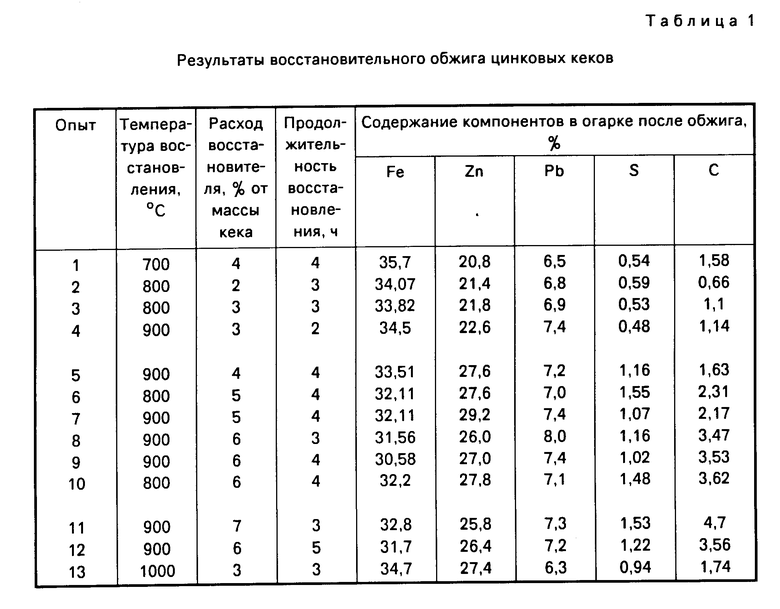

Полученные результаты представлены в табл.1 и 2.

В табл.1 представлены результаты фазового рентгенографического анализа огарков. Во всех огарках присутствуют ферриты, силикаты и сульфиды цинка, а также металлический свинец. В опытах 5-13 обнаружен вюстит и в виде самостоятельной фазы - окись цинка (температура 800-900оС, расход кокса - 4-6%, продолжительность 3-4 ч).

Содержание железа в восстановленном огарке несколько возрастает по сравнению с содеpжанием его в исходном кеке за счет частичного удаления кислорода. Отмечено также заметное повышение содержания цинка и свинца в огарке. Уловленная в холодной зоне реактора пыль и возгоны, полученные в опытах 1-12 (температура восстановления 700-900оС) содержали следы цинка и свинца, что свидетельствует о практически полном концентрировании их в огарке. При температуре восстановления 1000оС уловленная в холодной зоне реактора пыль уже содержала цинк и свинец (опыт 13).

Содержание серы в огарке составляет 1-2%. Отмечается тенденция более полного удаления серы с уменьшением расхода восстановителя.

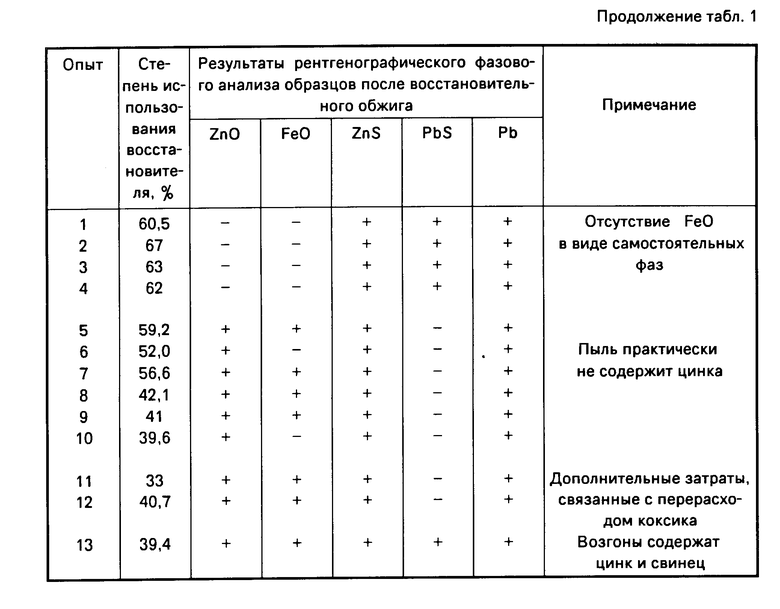

В табл. 2 представлены результаты выщелачивания огарка после восстановительного обжига.

Опыты 5-10 табл. 2 показывают, что именно при заявленных параметрах извлечение цинка в раствор составляет 92-97%, т.к. цинк в обожженном кеке находится в растворимой форме и при селективном растворении снижаются потери Zn с железистыми кеками.

Предварительная обработка цинковых кеков восстановительным обжигом позволяет при выщелачивании огарка селективно перевести цинк в раствор на I стадии выщелачивания не менее 50% за 5 мин при температуре 80-90оС, при этом в раствор переходит менее 20% железа. Последующая обработка нерастворимого остатка в растворе серной кислоты (II стадия выщелачивания) из расчета получения конечного раствора с содержанием  40 г/дм3 кислоты позволяет за час перевести в раствор не менее 70% Fe и 45% Zn.

40 г/дм3 кислоты позволяет за час перевести в раствор не менее 70% Fe и 45% Zn.

Общее извлечение за две стадии выщелачивания составит Fe - 90% и Zn - 95%.

Появление возможности селективного выщелачивания цинка и получения нейтрального раствора позволяет создать технологическую схему с выдачей концентрированных цинковых растворов, содержащих 80 - 100 г/дм3 цинка и 25 - 30 г/дм3 железа, используемых в основном производстве, и окислов железа, содержащих до 0,5% серы.

В сравнении с прототипом предлагаемый способ позволит дополнительно извлечь цинка  27 кг на 1 т кеков.

27 кг на 1 т кеков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ПЫЛИ ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2023 |

|

RU2824119C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВО-ЦИНКОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И МЕДЬ | 1997 |

|

RU2130501C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ПЫЛЕЙ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2013 |

|

RU2588218C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ОКИСЛЕННЫХ ЦИНКОВЫХ РУД И КОНЦЕНТРАТОВ С ИЗВЛЕЧЕНИЕМ ЦИНКА, МАРГАНЦА, ЖЕЛЕЗА, СВИНЦА, СЕРЕБРА, КАЛЬЦИЯ И ДВУОКИСИ КРЕМНИЯ | 2010 |

|

RU2441930C1 |

| Способ переработки цинксодержащих пылей электродуговых печей | 2017 |

|

RU2653394C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2013 |

|

RU2578881C2 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1995 |

|

RU2086681C1 |

| Шихта для переработки цинк содержащих материалов | 1981 |

|

SU952980A1 |

| Способ удаления цинка из состава цинксодержащих отходов электрометаллургии | 2023 |

|

RU2801974C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 1999 |

|

RU2138570C1 |

Использование: цветная и черная металлургия, а именно переработка цинксодержащих кеков. Сущность: переработку цинксодержащих кеков осуществляют восстановительным обжигом, который проводят в течение 3 - 4 ч при 800 - 900°С в присутствии коксика в количестве 4 - 6% от массы кека, после чего ведут гидрометаллургическую переработку полученного огарка. 2 табл.

СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ КЕКОВ, включающий восстановительный обжиг в присутствии коксика и гидрометаллургическую переработку полученного огарка, отличающийся тем, что, с целью повышения степени извлечения цинка в раствор, обжиг ведут при 800 - 900oС и расходе коксика 4 - 6% от массы кека в течение 3 - 4 ч.

| Снурников А.П | |||

| Гидрометаллургия цинка | |||

| М.: Металлургия, 1981, с.326-331. |

Авторы

Даты

1994-09-30—Публикация

1991-07-03—Подача