(54) ГИДРОПНЕВМАТИЧЕСКАЯ РЕССОРА

Изобретение относится к машиностроению и может быть применено в подвесках транспортных средств. .

Известна гидропневматическая подвеска управляемого колеса транспортного средства, содержащая корпус, плавакщий поршень, отделяющий газовую среду от жидкости, полый шток, поршень с калиброванными отверстиями и клапанами, соединенный с корпусом посредством штока 17.

Недостатком даннрй подвески является то, что на среднем участке характеристики не осуществляется гашение .колебаний за счет ;а осселирования жидкости через калиброванные отверстия и клапаны в поршне, поскольку возникает объемная кавитация жидкости в полости под поршнем.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является гидропневматическая рессора, содержащая цилиндр с плавающим поршнем, надпоршневая полость которого заполнена сжатым газом, а подпоршневая полость - жидкостью, расположенный в ней полый шток, заполненный жидкостью, установленный в полом штоке поршень с дрос ельными отверстиями ,и клапанами.

жестко соединенный посредством стержня с цилиндром, и узел регулирования, выполненный в виде дросселирующих отверстий. В данной рессоре в зависимости от скорости перемещения поршня меняется характеристика демпфирования 2 .

Недостатком указанной гидропневматической рессоры является то, что

10 в промежутках между крайними режимами, при которых вступают в работу ограничители хода сжатия и отбоя не обеспечивается необходимая характеристика демпфирования за счет пере15текания жидкости через дроссельные отверстия, так как в полости под поршнем возникает объемная кавитация жидкости, в демпфирующей характеристике появляются провалы, а рессора

20 раньше времени выходит из строя.

Цель, изобретения - улучшение демпфирукядей характеристики и повышение долговечности.

. Указанная цель достигается за

25 счет того, что в гидропневматической рессоре, содержащей цилиндр с плаваннцим поршнем, надпоршневая полость которого заполнена сжатым газом, а подпоршневая полость 10ЖИДКОСТЬЮ, расположенный в ней полый

шток, заполненный жидкостью, установленный в полом штоке поршень с дроссельными отверстиями и клапанами, жестко соединенный посредством стержня с цилиндром, и узел регулирования, подпоршневая полость полого 5 штока сообщена с подпори невой полостью цилиндра посредством узла регулирования, а последний выполнен в виде размещенных в днище полого штока обратного клапана и регулируе-tn мых дросселя и предохранительного клапана.

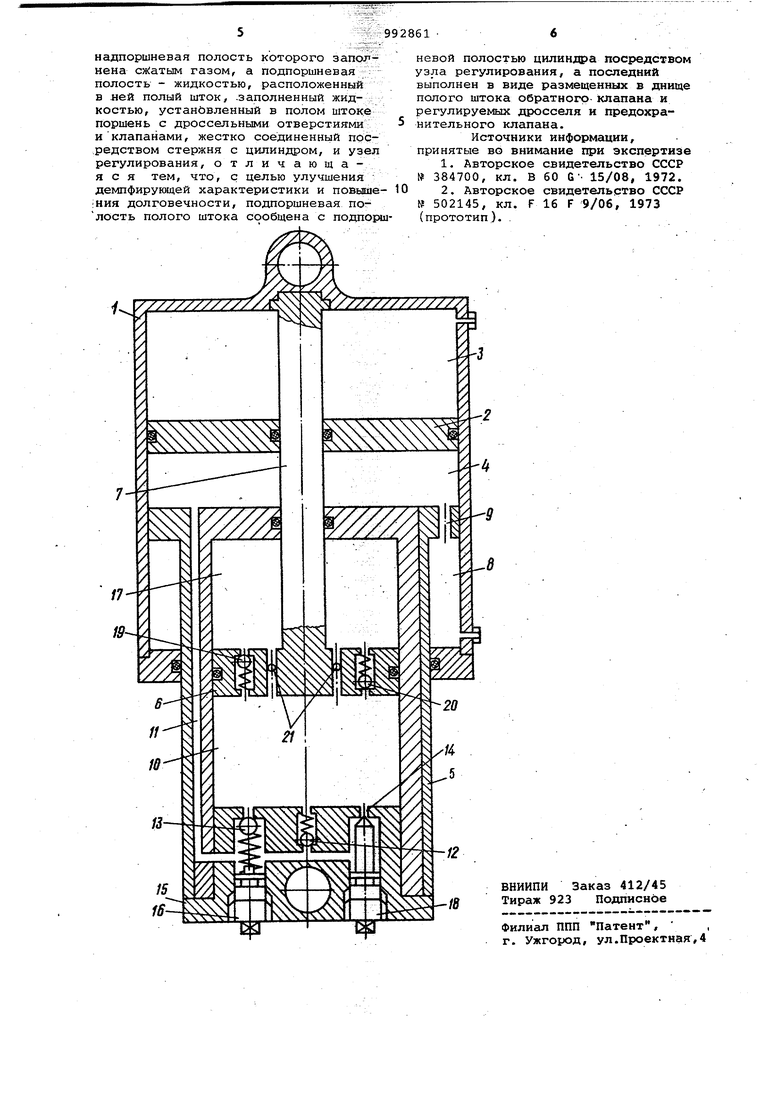

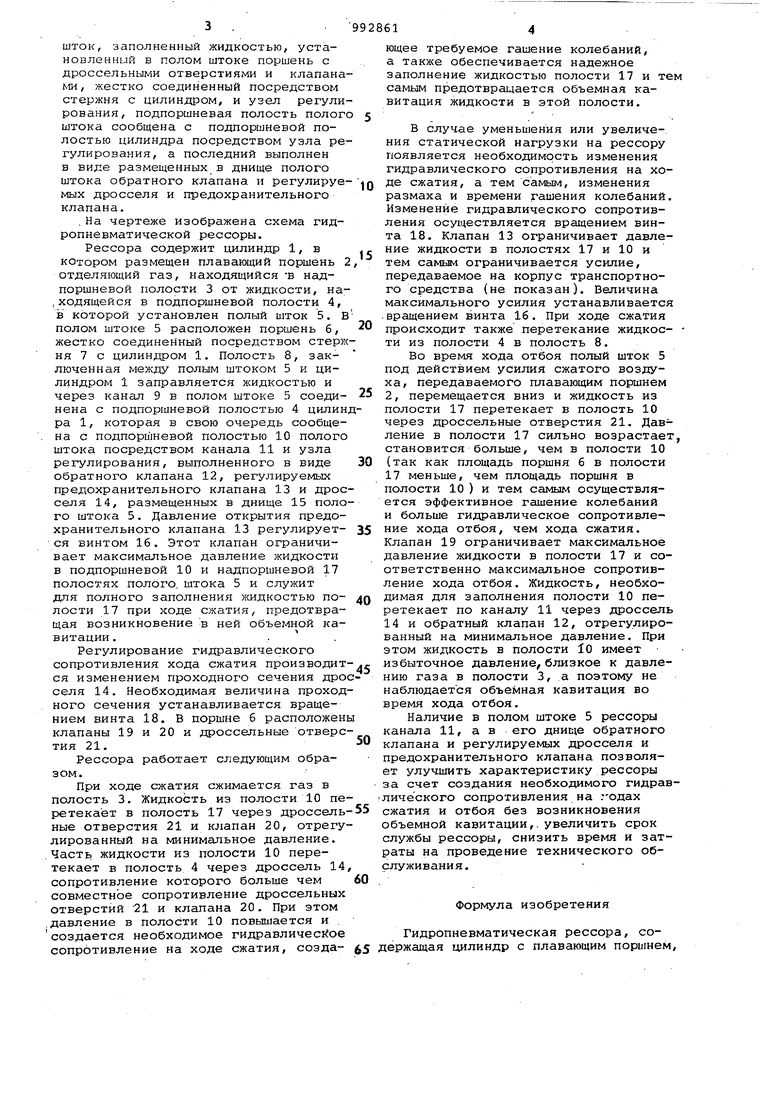

.На чертеже изображена схема гидропневматической рессоры.

Рессора содержит цилиндр 1, в котором размещен плавающий поршень 2, отделяющий газ, находящийся в надпоршневой полости 3 от жидкости, на,ходящейся в подпоршневой полости 4, в которой установлен полый шток 5. В полом штоке 5 расположен поршень 6, жестко соединенный посредством стержня 7 с цилиндром 1. Полость 8, заключенная между полым штоком 5 и цилиндром 1 заправляется л идкостью и через канал 9 в полом штоке 5 соеди- 25 нена с подпоршневой полостью 4 цилиндра 1, которая в свою очередь сообщена с подпоршневой полостью 10 полого штока посредством канала 11 и узла регулирования, выполненного в виде 30 обратного клапана 12, регулируемых предохранительного клапана 13 и дросселя 14, размещенных в днище 15 полого штока 5. Давление открытия предохранительного клапана 13 регулирует- 35 ся винтом 16. Этот клапан ограничивает максимальное давление жидкости в подпоршневой 10 и надпоршневой 17 полостях полого, штока 5 и служит для полного заполнения лшдкостью по- Q лости 17 при ходе сжатия, предотвращая возникновение в ней объемной кавитации .,. .

Регулирование гидравлического сопротивления хода сжатия производит-.с ся изменением проходного сечения дросселя 14. Необходимая величина проходного сечения устанавливается вращением винта 18. В поршне б расположены клапаны 19 и 20 и дроссельные отверстия 21.50

Рессора работает следующим образом.

При ходе сжатия сжимается газ в полость 3. Жидкость из полости 10 перетекает в полость 17 через дроссель-55 ные отверстия 21 и клапан 20, отрегулированный на минимальное давление. Часть жидкости из полости 10 перетекает в полость 4 через дроссель 14, сопротивление которого больше чем 60 совместное сопротивление дроссельных отверстий 21 и клапана 20. При этом давление в полости 10 повышается и создается необходимое гидравличес1 ое сопротивление на ходе сжатия, созда- 5

ющее требуемое гашение колебаний, а также обеспечивается надежное заполнение жидкостью полости 17 и те самым предотвращается объемная кавитация жидкости в этой полости.

В случае уменьшения или увеличения статической нагрузки на рессору появляется необходимость изменения гидравлического сопротивления на ходе сжатия, а тем самым, изменения размаха и времени гашения колебаний Изменение гидравлического сопротивления осуществляется вращением винта 18. Клапан 13 ограничивает давление жидкости в полостях 17 и 10 и тем самым ограничивается усилие, передаваемое на корпус транспортного средства (не показан). Величина максимального усилия устанавливается вращением винта 16. При ходе сжатия происходит также перетекание жидкоети из полости 4 в полость 8.

Во время хода отбоя полый шток 5 под действием усилия сжатого воздуха, передаваемого плавающим поршнем 2, перемещается вниз и жидкость из полости 17 перетекает в полость 10 через дроссельные отверстия 21. Давление в полости 17 сильно возрастает становится больше, чем в полости 10 (так как площадь поршня 6 в полости 17 меньше, чем площадь поршня в полости 10 ) и тем самым осуществляется эффективное гашение колебаний и больше гидравлическое сопротивление хода отбоя, чем хода сжатия. Клапан 19 ограничивает максимальное давление жидкости в полости 11 к соответственно максимальное сопротивление хода отбоя. Жидкость, необходимая для заполнения полости 10 перетекает по каналу 11 через дроссель 14 и обратный клапан 12, отрегулированный на минимальное давление. При этом жидкость в полости 10 имеет избыточное давление, близкое к давлению газа в полости 3, а поэтому не наблюдается объемная кавитация во время хода отбоя.

Наличие в полом штоке 5 рессоры канала 11, а в его днище обратного клапана и регулируемых дросселя и предохранительного клапана позволяет улучшить характеристику рессоры за счет создания необходимого гидравлического сопротивления на годах сжатия и отбоя без возникновения объемной кавитации,, увеличить срок службы рессоры, снизить время и затраты на проведение технического обслуживания.

Формула изобретения

Гидропневматическая рессора, содержащая цилиндр с Плавающим поршнем.

Авторы

Даты

1983-01-30—Публикация

1979-06-06—Подача