(54) ЭЛЕКТРОСТАТИЧЕСКИЙ СЕПАРАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Электростатический сепаратор | 1973 |

|

SU452349A1 |

| Трубный электрокоалесцирующий аппарат | 2021 |

|

RU2780854C1 |

| Электродинамический способ очистки диэлектрических жидкостей и устройство для его осуществления | 1984 |

|

SU1454507A1 |

| СЕПАРАТОР | 1998 |

|

RU2147938C1 |

| СЕПАРАТОР ПОРОШКОВ ВЫСОКОЙ ДИСПЕРСНОСТИ | 1992 |

|

RU2062657C1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ СЕПАРАТОР | 2015 |

|

RU2583844C1 |

| СПОСОБ МОДИФИКАЦИИ ЖИДКОГО УГЛЕВОДОРОДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2380396C2 |

| ЭЛЕКТРОСЕПАРАТОР С РАДИОЧАСТОТНЫМ ЭЛЕКТРОМАГНИТНЫМ ПОЛЕМ | 1991 |

|

RU2022655C1 |

| Устройство для обработки частиц руды для проведения сухого электростатического обогащения | 2023 |

|

RU2825796C1 |

| УСТРОЙСТВО ДЛЯ ХОЛОДНОГО ОПРЕСНЕНИЯ, АКТИВАЦИИ И ОЧИСТКИ ВОДЫ ИЗ ЛЮБОГО ПРИРОДНОГО ИСТОЧНИКА | 2007 |

|

RU2357931C2 |

1

Изобретение относится к технике разделения жидких неоднородных систем и может быть использовано при очистке нефтепродуктов, жиров и других жидкостей от коллоидной мути и воды.

Известно устройство для разделения жидких неоднородных систем, содержащее корпус, выполненный в виде диэлектрического канала с электродами 1.

Наиболее близким ро технической сущности и достигаемому результату является электростатический сепаратор, включающий корпус, выполненный в виде диэлектрического канала, рабочие электроды и сборник коагулированной дисперсной фазы 2.

Общими ндостатками известных устройств являкЗтся сложность формы диэлектрического канала и электродов, низкая производительность сепаратора.

Цель изобретения- повышение эффективности разделения жидких сред.

Для этого электростатический сепаратор, включающий корпус, электроды и сборник, снабжен диэлектрическими решетками, установленными перпендикулярно плоскости электродов с образованием между решетками и электродами камеры, и шариком с металлизированной поверхностью, размещенным в камере.

Сборник снабжен дополнительными электродами, установленными параллельно рабочим и заряженными противоположно по 5 отношению к рабочим электродам.

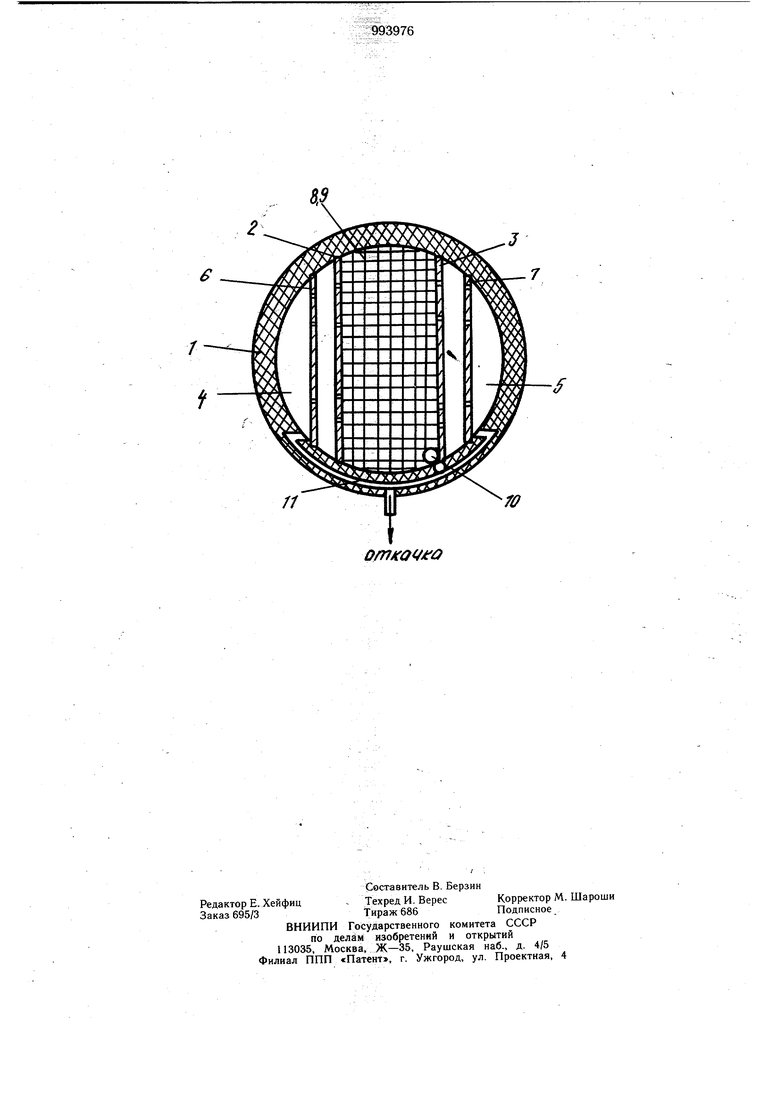

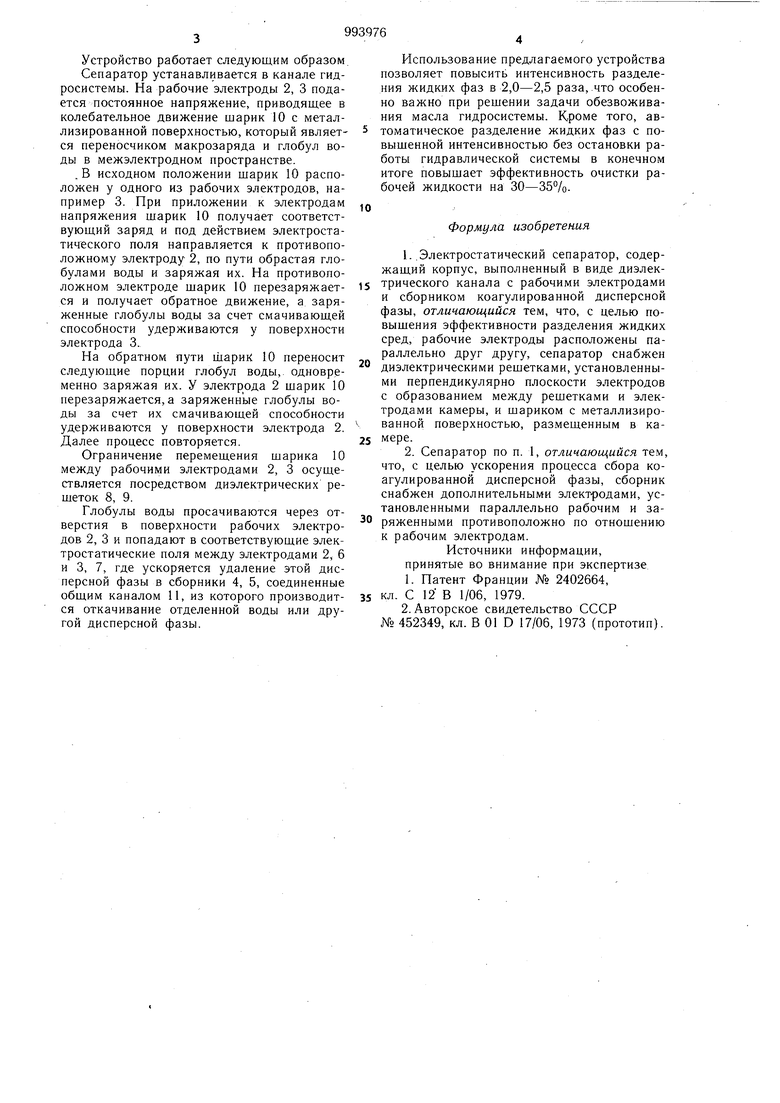

На чертеже изображен предлагаемый сепаратор.

Сепаратор содержит корпус 1, исполненный в виде диэлектрического канала, имею10 щего в сечении форму окружности. В нутри корпуса .размещены параллельно друг другу рабочие электроды 2, 3 с отверстиями, сборники 4 и 5 образованы рабочими электродами 2 и 3 и корпусом 1.

15 В сборниках 4 и 5 установлены пар;аллельно рабочим электродам 2, 3 дополнительные электроды 6, 7 с отверстиями.

Перпендикулярно рабочим электродам 2, 3 в поперечном сечении сепаратора уста20 новлены диэлектрические рещет и 8, 9. В пространстве, образованном диэлектрическими решетками 8, 9 и плоскостями рабочих электродов 2, 3, размещен щарик 10 с металлизированной поверхностью. Сборники 4, 5 соединены общим каналом 11.

Устройство работает следующим образом

Сепаратор устанавливается в канале гидросистемы. На рабочие электроды 2, 3 подается постоянное напряжение, приводящее в колебательное движение щарик 10 с металлизированной поверхностью, который является переносчиком макрозаряда и глобул воды в межэлектродном пространстве.

. В исходном положении щарик 10 расположен у одного из рабочих электродов, например 3. При приложении к электродам напряжения щарик 10 получает соответствующий заряд и под действием электростатического поля направляется к противоположному электроду 2, по пути обрастая глобулами воды и заряжая их. На противоположном электроде щарик 10 перезаряжается и получает обратное движение, а заряженные глобулы воды за счет смачивающей способности удерживаются у поверхности электрода 3.

На обратном пути шарик 10 переносит следующие порции глобул воды, одновременно заряжая их. У электрода 2 щарик 10 перезаряжается, а заряженнью глобулы воды за счет их смачивающей способности удерживаются у поверхности электрода 2. Далее процесс повторяется.

Ограничение перемещения шарика 10 между рабочими электродами 2, 3 осуществляется посредством диэлектрических рещеток 8, 9.

Глобулы воды просачиваются через отверстия в поверхности рабочих электродов 2, 3 и попадают в соответствующие электростатические поля между электродами 2, 6 и 3, 7, где ускоряется удаление этой дисперсной фазы в сборники 4, 5, соединенные общим каналом 11, из которого производится откачивание отделенной воды или другой дисперсной фазы.

Использование предлагаемого устройства позволяет повысить интенсивность разделения жидких фаз в 2,0-2,5 раза, что особенно важно при рещении задачи обезвоживания масла гидросистемы. Кроме того, автоматическое разделение жидких фаз с поБыщенной интенсивностью без остановки работы гидравлической системы в конечном итоге повыщает эффективность очистки рабочей жидкости на 30-35%.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Патент Франции № 2402664, кл. С 12 В 1/06, 1979.

Авторы

Даты

1983-02-07—Публикация

1981-08-03—Подача