Изобретение относится к горно-обогатительной отрасли, в частности к первичной обработке руды методом сухого обогащения. Применяется при подготовке частиц руды, полученных дроблением и измельчением, к их электростатическому разделению. Может использоваться для придания контрастных поверхностных свойств вскрытым при измельчении минералам, слагающим калийные, фосфорсодержащие и другие руды.

Большая часть перерабатываемых и обогащаемых руд не имеют существенных природных контрастных поверхностных свойств минералов. Для проведения сухого электростатического обогащения необходимо придать частицам минералов руды различные электрические заряды. Причем, чем больше будет величина зарядов на частицах руды, тем более эффективно они разделятся в электростатических полях. Известны различные способы придания электрического заряда частицам руды перед направлением их в электосепаратор. Практическое применение имеет способ контакта частиц с заряженным электродом, применение ионизации и трибоэлектризации частиц. При ионизации происходит адсорбция ионов на поверхности минеральных частиц, при трибоэлектирзации – возникновение электрических зарядов при трении друг о друга двух материалов. Приобретаемые при этом заряды равны по абсолютному значению и противоположны по знаку.

Известен способ ионизационной сепарации дисперсных материалов и устройство для его осуществления по патенту России RU 2321463, B03C 7/02, 2008. Способ включает сушку дисперсного материала в восходящем потоке нагретого воздуха, измельчение, подачу отрицательного заряда на частицы пылевоздушной смеси, подачу пылевоздушной смеси в зону действия вертикального постоянного электрического поля и отделение от нее частиц дисперсного материала. При этом воздух обогащают отрицательными ионами кислорода путем воздействия на воздух альфа-частицами, путем нейтрализации положительных ионов, создания потока свободных электронов и ионизации воздуха с образованием отрицательных ионов воздуха. В воздухе создают такое количество отрицательных ионов воздуха, которое необходимо для предотвращения образования статического электричества на частицах дисперсного материала по всему ходу потока пылевоздушной смеси и для зарядки частиц дисперсного материала отрицательными электрическими зарядами для сепарации частиц дисперсного материала.

Устройство ионизационной сепарации дисперсных материалов состоит из параллельно соединенных между собой камеры ионизации, газохода теплогенератора, и последовательно соединенных с ними измельчительного аппарата, сушильного аппарата, шнекового питателя и продуктопровода. Камера ионизации снабжена одним источником альфа-частиц и сетчатым электродом, подключенным к отрицательному полюсу источника постоянного напряжения. Камера ионизации воздуха и газоход теплогенератора расположены ниже измельчительного аппарата.

Недостатком способа и устройства является низкая эффективность зарядки частиц руды перед электрической сепарацией из-за малого количества заряжаемых частиц, закрепляющихся на поверхности минералов, что обусловлено внесением альфа-частиц в поток неосушенного воздуха и зарядкой только тех частиц, которые находятся в приэлектродном пространстве и попадают на разряженные силовые линии электрического поля. При этом электроды сами обрастают материалом, что так же снижает эффективность работы устройства.

Из патента России на изобретение RU 2604605, B03C 7/12, 2016 известно электростатическое разделение смеси ценных веществ, а также устройство для электростатического разделения, содержащее трубчатый сепаратор, и способ электростатического разделения. Устройство содержит корпус в виде трубы, срасположенным на одном ее конце впуском для входа смеси из газа и твердого вещества, два расположенных друг напротив друга электрода для создания электрического поля для отклонения положительно и отрицательно заряженных частиц твердого вещества в потоке указанной смеси из газа и твердого вещества. На другом конце трубы расположены два сепарационных язычка для отделения указанных положительно и, соответственно, отрицательно заряженных частиц твердого вещества друг от друга и от подлежащего дальнейшему прохождению и выпуску в середине несущей трубы потока смеси из газа и незаряженных или недостаточно заряженных частиц твердого вещества. Полевые электроды на своей обращенной к внутреннему пространству трубы стороне закрыты изоляционным слоем. Подлежащая разделению смесь ценных веществ кондиционируется в устройстве, завихряется посредством газового потока и трибоэлектрически поляризуется в «кипящем слое». Смесь твердых веществ после кондиционирования и трибоэлектрической поляризации с помощью газового потока подают в трубчатый сепаратор. При этом скорость течения смеси твердых веществ и газа на впуске трубчатого сепаратора примерно соответствует скорости на выпуске трубчатого сепаратора. Недостатком является низкая эффективность при дальнейшем обогащении руды, обусловленная низким уровнем контрастных свойств минералов руды. Частицы руды обрабатываются горячим воздушным потоком. В самом потоке горячего воздуха присутствует влага, вредная для электростатической обработки руды, т.к. во влажном воздухе заряды с частиц «стекают» быстрее. Указанный эффект влияния влаги на удержание зарядов частицами руды проявляется при снижении температуры горячего воздуха. Кроме того, эффективность разделения руды снижается из-за малого числа контактов между ее частицами. Трибозарядка частиц руды с помощью пневмотранспорта, тоже не является эффективной, т.к. в атмосферном воздухе содержится порядка 10 г влаги на 1кг воздуха. Концентрация твердых частиц руды в пневмопотоках, как правило, не превышает 50%, что сказывается на количестве контактов между частицами и соответственно на величину приобретаемых поверхностных зарядов.

Известен способ обогащения калийной руды по патенту России RU 2042441, В07В 4/00, 1995 «Аэродинамическая установка для обогащения сыпучих материалов». Согласно патенту, сыпучий материал (песок, порошок, гранулы, шлак и т.д.) подается в вибробункер, где он сортируется на сите и высушивается при Т=150-200°С до требуемой влажности от действия инфракрасных лучей нагревателей. Далее пересыпаясь по отражателям-полкам и по наклонному патрубку очищенные и высушенные зерна поступают в зигзагообразную аэродинамическую тpубу. В трубе в турбулентном движении, соударяясь друг о друга, происходят зарядка зерен отрицательными электрическими зарядами. Далее зерна материала через диффузор влетают в динамическую камеру, многократно ударяются об отбойный виброщит и под действием силы тяжести и вибрации перемещаются по вибролоткам, где сыпучий материал подвергается термообработке от действия лучистой энергии теплоэлектронагревателей. Далее заряженные зерна материала от действия термической обработки пироэффекта, турбулентного процесса, инфракрасного излучения пироэффекта, трения трибоэффекта через выгрузочный патрубок с затвором поступают в блок электросепаратора, где на барабане под воздействием коронных зарядов от электродов происходит ударная ионизация и адгезия. Заряженные зерна с отрицательными зарядами прилипают к поверхности положительно заряженного барабана, а положительные отклоняются. Основным недостатком является низкая эффективность и производительность вследствие малого количества заряженных частиц, плотности зарядов на поверхности крупных частиц. Кроме того, при коронном разряде заряжаются только те частицы, которые находятся в приэлектродном пространстве и попадают на разряженные силовые линии электрического поля. Недостатком является и то, что электроды обрастают мелкими частицами руды, так же снижая эффективность электростатической сепарации.

Известен способ обработки частиц руды по авторскому свидетельству СССР SU 1782666, B03C 7/00, 1992. Способ включает измельчение руды, ее сушку, обработку салициловой кислотой, трибозарядку путем вибрационного перемешивания, дополнительную трибозарядку в турбулентном потоке воздуха, последующее разделение руды в электростатическом поле на минеральные фракции. Недостатком является то, что в процессе трибозарядки используют значительные потоки неосушенного воздуха, что может вызвать недостаток зарядов на частицах, особенно на крупных. При воздействии на такие частицы электростатическим полем не происходит отклонение их траекторий в пространстве электросепаратора, вследствие чего процесс сухого обогащения недостаточно эффективен.

В качестве ближайшего аналога заявляемому устройству для обработки частиц руды выбрано техническое решение по патенту Германии DE10162053, B03C 7/02, 2003 «Разделение и классификация волокон и частиц в газе-носителе, их ионизация и разделение электродами». Устройство для разделения частиц руды по данному патенту содержит корпус с внутренним каналом, отверстием для впуска газа, отверстием для отвода газа, с устройством ионизации и устройством электростатического разделения. Недостатком является небольшое количество заряжаемых в потоке частиц, снижающее эффективность их электростатического разделения.

Техническим результатом группы заявляемых изобретений является повышение степени заряженности частиц руды.

Технический результат достигается за счет того, что в устройстве обработки частиц руды электростатического обогащения, содержащем корпус с внутренним каналом, корпус снабжен загрузочным патрубком для подачи частиц руды, устройством ввода среды, ионизатором, согласно изобретению, в качестве устройства ввода среды используют генератор холодной плазмы, в канале корпуса установлен рассекатель потока, снаружи корпуса расположен ионизатор, за ионизатором снаружи корпуса, коаксиально с корпусом расположен электрический индуктор, а на выходе корпуса, выполненного из немагнитного материала, установлен клапан, регулирующий площадь выходного сечения внутреннего канала, корпус установлен под углом к горизонтали, превышающим на 3 – 5° угол естественного откоса обрабатываемой руды.

Технический результат достигается за счет того, что частицы минералов руды подвергают обработке потоком холодной плазмы, представляющей собой ионизированный газ, который содержит свободные электроны и положительные и отрицательные ионы. При обработке плазмой на поверхности частиц руды появляются не скомпенсированные электрические заряды. Это обеспечивает эффективность процесса нанесения поверхностных зарядов на частицы руды, повышает контрастные свойства различных минералов. Трибоэлектризация частиц руды, которая осуществляется за счет трения частиц о поверхность рассекателя потока и за счет вращения потока в электромагнитном поле в конце процесса обработки руды, при котором частицы соударяются между собой и ударяются о внутренние стенки корпуса повышает степень заряженности частиц, перераспределяет заряды более равномерно между частицами различной крупности и различных минералов. Проведение ионизации частиц с последующим их вращением в электромагнитном поле позволяет значительно увеличить количество заряженных частиц по сравнению с простой ионизацией потока. При ионизации на поверхности минералов частиц руды образуются положительно заряженные ионы и отрицательно заряженные ионы, т.е. не скомпенсированные поверхностные заряды. Кроме того, ионизируется и часть молекул воздуха внутри корпуса аппарата. При действии на все эти заряженные частицы вращающимся электромагнитным полем создается вихревой эффект, который закручивает вокруг оси канала ионизированный воздух вместе с заряженными частицами движущейся руды. Поток руды закручивается, ее частицы трутся друг о друга и о стенку канала корпуса, увеличивая количество заряженных частиц. Регулирование расхода сыпучего потока руды, выходящего из канала, содержащего заряженные частицы руды, позволяет увеличить время нахождения руды в устройстве, увеличить время плазменно-ионной обработки потока частиц руды, увеличив тем самым количество заряженных частиц, плотность этих зарядов, т.е., позволяет увеличить контрастность поверхностных электрических свойств минералов руды и улучшить эффективность последующего электростатического разделения этих минералов руды.

Технический результат достигается за счет того, что устройство содержит генератор холодной плазмы, с помощью которого частицы руды, находящиеся в потоке внутри корпуса устройства, обрабатываются потоком свободных электронов и положительных и отрицательных ионов, содержащихся в вырабатываемой генератором плазме. За счет обработки плазмой одни минералы частиц руды получают отрицательные заряды на своих поверхностях, другие минералы получают положительные заряды. При этом за счет обработки частиц потоком осушенного воздуха, эти разноименные заряды не стекают с частиц рудных минералов, а остаются на поверхности частиц. Установка внутри корпуса, по ходу потока частиц руды, рассекателя позволяет более равномерно распределить рудный поток по сечению канала, провести первичную трибозарядку руды, увеличив число разноименно заряженных минералов за счет трения частиц между собой в образовавшемся вихревом потоке и за счет трения частиц о поверхность рассекателя. Установка на корпусе устройства ионизатора и установка снаружи за ионизатором электрического индуктора с охватом корпуса позволяет повысить степень заряженности минералов частиц руды. С помощью ионизатора увеличивают количество заряженных частиц, а затем воздействуют на него вращающимся электромагнитным полем от индуктора. При этом за счет закручивания ссыпающегося потока руды, трения, соударения частиц со стенками корпуса ещё увеличивается степень заряженности частиц. Установка на выходе из корпуса клапана, регулирующего площадь выходного сечения внутреннего канала позволяет регулировать расход потока, и при необходимости увеличивать время нахождения частиц в зоне воздействия на них вращающегося электрического поля. Это повышает количество заряженных частиц и плотность заряда на них в выходящем потоке. Наклон корпуса устройства под углом к горизонтали, превышающим на 3 – 5° угол естественного откоса обрабатываемой руды обеспечивает большее время пребывания руды в зоне трибозарядки по сравнению с вертикальным расположением устройства, что тоже способствует увеличению количества заряженных частиц. Таким образом, повышение количества заряженных частиц руды за счет плазменно-ионной обработки потока, за счет создания вихревого потока и за счет увеличения времени нахождения частиц в зоне зарядки позволяет повысить степень заряженности частиц руды, контрастность свойств минералов руды перед ее электростатическим разделением.

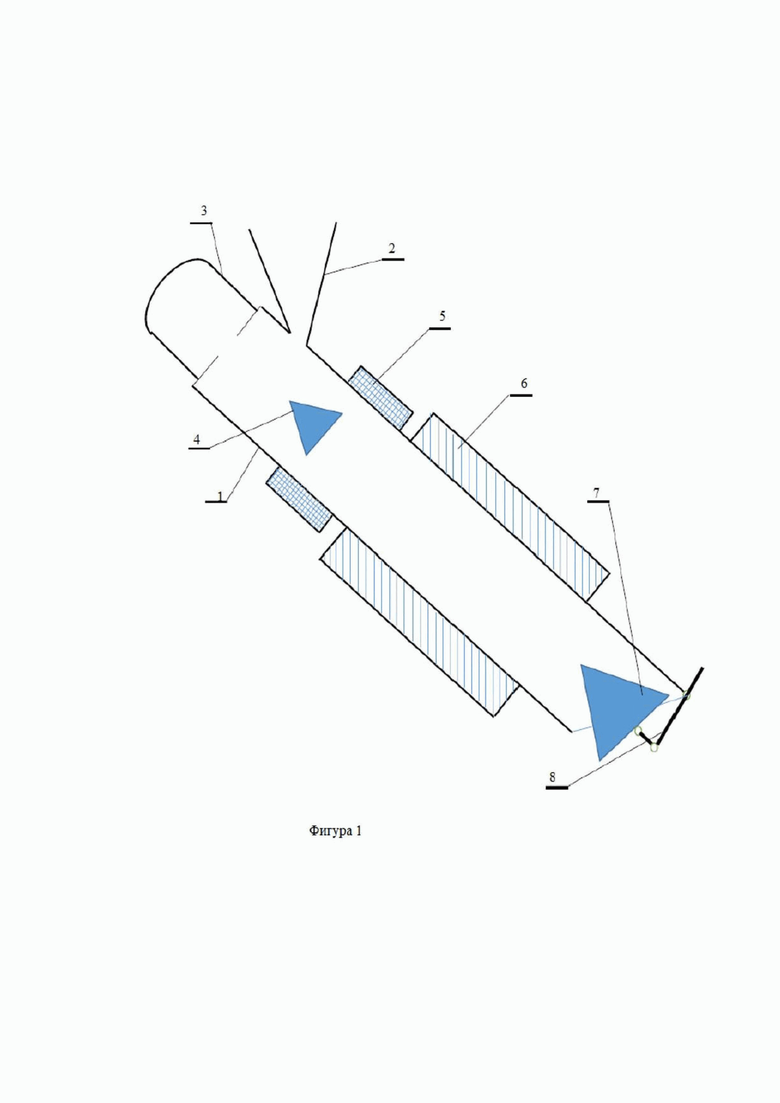

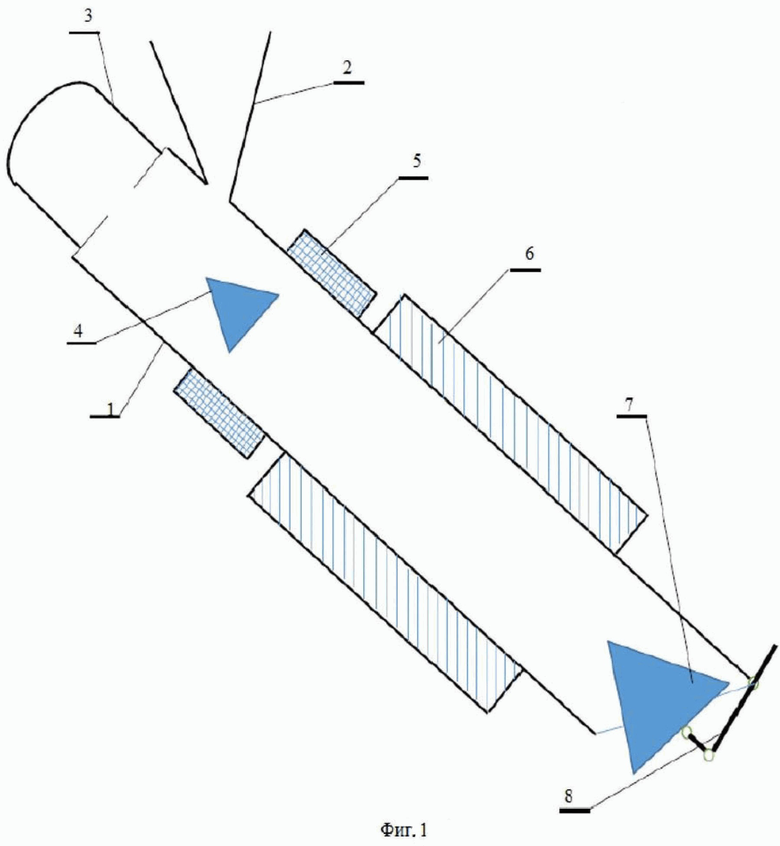

На фигуре представлена схема устройства обработки частиц руды для проведения сухого электрического обогащения.

Устройство обработки частиц руды для проведения сухого электростатического обогащения содержит цилиндрический корпус 1, с загрузочным патрубком 2 в верхней части. Внутренний канал корпуса 1 выполнен из немагнитного материала. Корпус 1 устанавливают под углом к горизонтали, превышающим на 3 – 5° угол естественного откоса конкретной обрабатываемой руды. В верхнем торце корпуса 1 закреплен генератор холодной плазмы 3, в качестве которого могут использовать специальную газоразрядную установку. В верхней части внутреннего канала корпуса 1, ниже загрузочного патрубка 2 установлен рассекатель потока 4. Ниже рассекателя 4 снаружи корпуса 1 установлен ионизатор 5, в месте крепления ионизатора 5 в корпусе 1 выполнены сквозные отверстия (на чертеже не показаны). В качестве ионизатора, например, могут использовать ионные источники с холодным катодом производства ООО «ЛВТ+» г. Зеленоград, которые относятся к классу ускорителей с анодным слоем (УАС). Вокруг наружной поверхности корпуса 1 установлен индуктор 6 с коаксиальным расположением их осей. Возможно использование индукторов по типу статора асинхронного электродвигателя. В нижнем торце корпуса 1 на рычаге 8 установлен выпускной клапан 7.

Способ обработки частиц руды для проведения сухого электрического обогащения с помощью заявляемого устройства осуществляют следующим образом.

Проводят сухую рудоподготовку перед сухим обогащением методом электростатического разделения. Предварительная подготовка включает дробление, измельчение, классификацию, и сушку руды. Возможна не только термическая сушка, но и вакуум-сушка руды. Далее производят ее обработку реагентами, плазменно-ионную обработку, трибозарядку и в дальнейшем, подачу в электросепаратор. Заявляемый способ касается зарядки частиц руды. В зависимости от вида загружаемой в устройство руды устанавливают корпус под углом на 3 – 5° больше естественного откоса этой обрабатываемой руды. Подают измельченные частицы руды в загрузочный патрубок 2, обрабатывают поток руды свободными электронами и положительными и отрицательными ионами от генератора холодной плазмы 3. При обработке частиц руды потоком плазмы из генератора 3, температура воздушного потока, содержащего ионы и электроны может составлять от 40°С до 800°С, за счет этого частицы руды подвергаются некоторой обработке осушенным потоком воздуха. Направляют поток частиц руды на рассекатель 4, при этом поток более равномерно распределяется по каналу, притормаживается, частицы руды соударяются друг с другом, трутся о стенки корпуса 1 и о поверхность рассекателя 4, приобретая при этом разноименные заряды на поверхности минералов за счет эффекта трибополяризации. Эффект трибозарядки, или трибополяризации заключается в возникновении электрических зарядов при трении друг о друга двух различных диэлектрических материалов. Приобретаемые минеральными частицами руды заряды противоположны по знаку. Попадая в зону установки ионизатора 5 частицы руды дополнительно приобретают некоторое количество ионов на своей поверхности. Далее на них действует вращающееся электромагнитное поле от индуктора 6. Поток руды закручивается, частицы руды трутся друг об друга и об стенку канала корпуса 1, при этом происходит эффективная дополнительная зарядка частиц руды. Клапаном 7, установленным на рычаге 8, регулируют величину потока ссыпающегося материала, регулируют время пребывания обрабатываемой руды в зоне действия электромагнитного поля и степень зарядки частиц руды. Наклон корпуса устройства к горизонтали обеспечивает большее время пребывания руды в зоне трибозарядки по сравнению с вертикальным корпусом, обеспечивает надежное ссыпание всего потока обрабатываемой руды и свободную ее выгрузку из устройства под действием силы тяжести. Вращающееся электромагнитное поле придает этому движению руды нисходяще-вращательную траекторию. Таким образом, частички руды при выгрузке подвергаются дополнительной трибозарядке. Количество зарядов на частицах, в том числе на крупных частицах позволяет воздействовать на эти частица электростатическим полем, позволяет отклонять их траекторию в пространстве электросепаратора и проводить дальнейший процесс сухого обогащения с высокой эффективностью. Заявляемым способом зарядки частиц обеспечивается наибольшее, по сравнению с аналогами, различие в электрических свойствах основных разделяемых минералов и тем самым обеспечивается максимальная эффективность электрической сепарации.

Пример.

Сильвинитовую руду, содержащую 30% сильвина KCl, 60% галита NaCl и 10% нерастворимого остатка (Н.О.), подвергали обработке заявляемым способом. Исходную руду дробили от крупности 0 - 100 мм до конечной крупности 0 - 10мм в молотковой дробилке, измельчали в центробежно-ударной мельнице до конечной крупности 0 - 1,25мм. Далее сушили от исходной влаги 1,5% до конечной – менее 0,1% в вакуум-сушилке, обесшламливали, удаляя Н.О. сухим методом на электромагнитном сепараторе. Далее обрабатывали салициловой кислотой из расчета 150-200 г/т руды. Подавали подготовленную таким образом руду в заявляемое устройство для проведения зарядки частиц основных минералов руды, которыми являлись KCl и NaCl. В соответствии с правилом Коэна, частицы с большей диэлектрической постоянной заряжались положительно, с меньшей – отрицательно. В сильвините частицы NaCl с диэлектрической постоянной равной –6,0 заряжались положительно, а частицы КС1 с диэлектрической постоянной равной –4,8 заряжались отрицательно. После плазменно-ионной обработки поверхностные электрические свойства основных минералов сильвинитовой руды имели максимальную контрастность свойств. Частицы KCl могут заряжаться указанным способом и на заявляемом устройстве до «– 105е», а частицы NaCl до «+105е», где е – заряд электрона в Кл.

Таким образом, заявляемое изобретение позволяет повысить контрастность свойств минералов обогащаемой руды и степень заряженности частиц руды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки калийной руды к ее электростатическому обогащению | 2023 |

|

RU2828347C1 |

| СПОСОБ СЕПАРАЦИИ АЛМАЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2009 |

|

RU2422211C1 |

| ЭЛЕКТРОФИЛЬТР ДВУХЗОННЫЙ | 2011 |

|

RU2476271C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДИСПЕРСНЫХ МИНЕРАЛЬНЫХ ПРОДУКТОВ | 2006 |

|

RU2420357C2 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ РУД | 2014 |

|

RU2555906C1 |

| Устройство для изучения кинетики трибоэлектризации сыпучего материала | 1982 |

|

SU1082486A1 |

| Распылитель порошкообразных материалов | 1989 |

|

SU1796266A1 |

| СПОСОБ СЕПАРАЦИИ АЛМАЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2010 |

|

RU2424860C1 |

| Распылитель порошковых материалов | 1989 |

|

SU1780844A1 |

| Устройство обеззараживания воздуха | 2024 |

|

RU2837102C1 |

Изобретение относится к горно-обогатительной отрасли, в частности к первичной обработке руды методом сухого обогащения. Устройство содержит наклонный корпус из немагнитного материала с внутренним каналом. Корпус снабжен загрузочным патрубком для подачи частиц руды, устройством ввода среды, ионизатором. В качестве устройства ввода среды используют генератор холодной плазмы. В канале корпуса установлен рассекатель потока и последовательно, с внешней стороны корпуса, ионизатор. За ионизатором снаружи корпуса, коаксиально с корпусом расположен электрический индуктор. А на выходе корпуса установлен клапан, регулирующий площадь выходного сечения внутреннего канала. Корпус установлен под углом к горизонтали, превышающим на 3-5° угол естественного откоса обрабатываемой руды. Повышается степень заряженности частиц руды. 1 ил.

Устройство обработки частиц руды для проведения электростатического обогащения, содержащее корпус с внутренним каналом, корпус снабжен загрузочным патрубком для подачи частиц руды, устройством ввода среды, ионизатором, отличающееся тем, что в качестве устройства ввода среды используют генератор холодной плазмы, в канале корпуса установлен рассекатель потока, снаружи корпуса расположен ионизатор, за ионизатором снаружи корпуса, коаксиально с корпусом расположен электрический индуктор, а на выходе корпуса, выполненного из немагнитного материала, установлен клапан, регулирующий площадь выходного сечения внутреннего канала, корпус установлен под углом к горизонтали, превышающим на 3-5° угол естественного откоса обрабатываемой руды.

| Способ обогащения калийной руды | 1990 |

|

SU1782666A1 |

| ГЕНЕРАТОР ХОЛОДНОЙ ПЛАЗМЫ | 2016 |

|

RU2613213C1 |

| УСТАНОВКА ДЛЯ ПНЕВМАТИЧЕСКОЙ КЛАССИФИКАЦИИ МИНЕРАЛЬНЫХ КОМПОНЕНТОВ | 2009 |

|

RU2403098C1 |

| СПОСОБ МЕХАНОАКТИВАЦИИ И ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2009 |

|

RU2400303C1 |

| СПОСОБ ИОНИЗАЦИОННОЙ СЕПАРАЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2321463C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ МИНЕРАЛЬНЫХ СМЕСЕЙ | 2009 |

|

RU2481895C2 |

| Способ обогащения сильномагнитных руд и установка для его осуществления | 2022 |

|

RU2789553C1 |

| Фототрансформатор | 1925 |

|

SU5112A1 |

| Телескопическая опора для плодовых деревьев | 1987 |

|

SU1505476A1 |

Авторы

Даты

2024-08-29—Публикация

2023-10-11—Подача