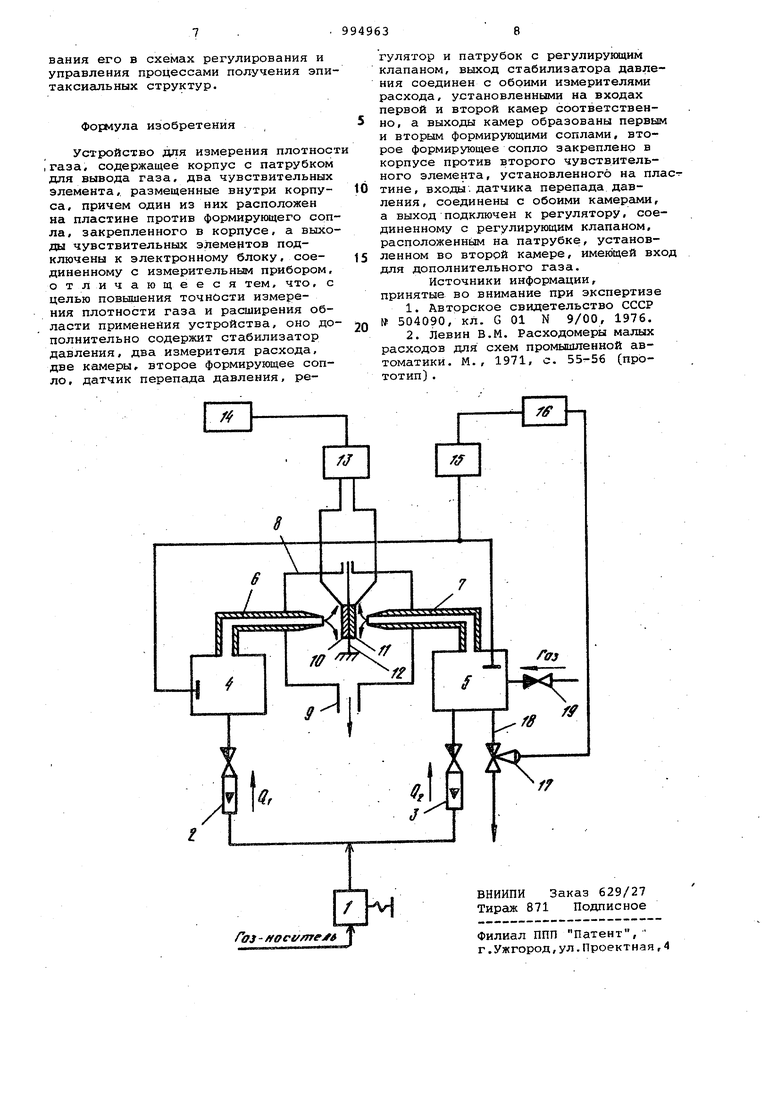

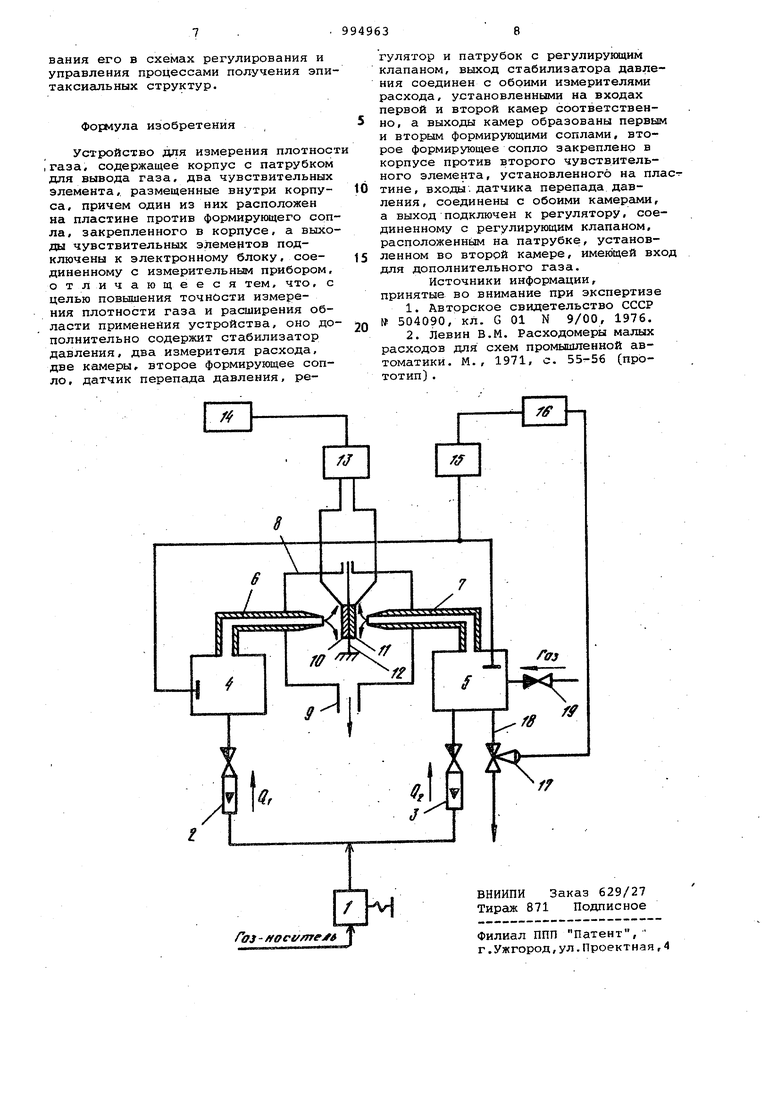

Изобретение относится к измерительной технике и предназначено в частности, для измерения плотности газа при получении различных полу- . проводниковых материалов. Известно устройство для измерения расхода (плотности) газа или жид кости, содержащее подводящий патрубок, один конец которого упруго соединен с подводя11р1м штуцером, а другой (свободный) изогнут под прямым углом и установлен с зазором против пластины, закрепленной на одном конце подпружиненного рычага, второй, конец которого соединен шарнирным штоком с плушкерсм дифтрансформатора а катушка последнего соединена с подводящим патрубкомCl1. Недостатком предложенного устройства является зависимость показаний от колзбаний температуры и давления газа, оно не предназначено для измерения меняющего соотношения плот ностей двух газов в смеси. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для измерения плотности и расхода газа, содержащее корпус с патрубком для вывода газа, два чувствительных элемента, размещенные внутри корпуса, причем один из них расположен на пластине против формирующего сопла, закрепленного в корпусе, а выхог ды чувствительных элементов подключены, по дифференциальной .схеме, . к электронному блоку, соединенному с-измерительным приборсямС2 3. В известном устрюйствё струя потока газа, сформированная соплом, воздействует на первый тензометрический чувствительный элемент, эакрепленный на пластине. -Под действием ударного давления струи прокеходит деформация тензометрического чувствительного- элемента. При этом на выходе тензометрического чувствительного элемента формируется сигнал, пропорхдаональный деформации и ст тическому давлению, а следовательно, плотности потока (при постоянном рас-ходе). Второй тензометрический чувствительный элемент измеряет только статическое давление. Выходные сигналы от обоих тензометрических чувствительных элементов подключены к электронному блоку по дафференцигшь-. ной схеме. Для выравнивания статических давлений по обе стороны упругой пластины входная и выходная камеры сообщаются между собой. Величи на плотности потока регистрируется измерительным прибором. К недостаткам известного устройства относятся наличие ошибки измерения до 3-4% из-за изменения темпе ратуры потока газа-носителя в пределах , 5-6% - за счет изменения давления потока в пределах 0,03 О,,О5 МПа. , устройство не предназначёно для измерения меняющегося соотношения плотностей двух газов в смеси. Целью изобретения является повышение точности измерения плотности газа и расширение области применени устройства. Указанная цель достигается тем, что устройство для измерения плотно ти газа, содержащее корпус с патруб ком для вывода газа, два чувствительных элемента, размещенные внутри корпуса, причем один из них расположен на пластине против формирую щегося сопла,закрепленного в корпусе, а выходы чувствительных элементов подключены к электронному 6л ку, соединенному с измерительным прибором, дополнительно содержит стабилизатор давления, два измерите ля расхода, две камеры, второе формирующее сопло, датчик перепада дав ления, регулятор и патрубок с регул рующим клапаном, выход стабилизатора давления соединен, с обоими измерителями расхода, установленными на .входах первой и второй камер соответственно, а выходы камер образова ны первым и вторым формирующими соп лами, второе формирующее сопло закреплено в корпусе против второго чувствительного элемента, установле ного на пластине, входы датчика перепада давления соединены с обоими камерами, а выход подключен к регулятору, соединенному с регулирующим клапаном, расположенным на патрубке, установленном во второй камере, имеющей вход для дополнительного паза. На чертеже показана схема предлагаемого устройства для измерения плотности газа. Устройство содержит стабилизатор 1 давления, измериуели 2 и 3 расхода , камеры 4 и 5,формирующие сопла 6 и 7., корпус 8, патрубок 9 для вывода газа, чувствительные элементы 10 и 11, пластину 12, электронный блок 13, измерительный прибор 1 датчик 15 перепада давления, регулятор 16, регулирующий клапан 17, патрубок 18, вентиль 19. Стабилизатор давления 1 соединен с измерител ми расхода 2 и 3, которые установлены на входах камер 4 и 5, соответственно. Выходы камер 4 и 5 обра ваны формирующими соплами 6 и 7, за репленными в корпусе 8 с патрубком 9 для вывода газа. Формирующие сопла 6 и 7 расположены против чувствительных элементов 10 и 11, установленных на пластине 12. Выходы чувствительных элементов 10 и 11 подключены к электронному блоку 13, соединенному с измерительным прибором 14. Камеры 4 и 5 соединены с входом датчика 15 перепада давления, выход которого пoдкJiючeн к регулятору 16, соединенному с регулирующим клапаном 17, расположенном на патрубке 18, установленном во второй камере 5, имеющей вход для дополнительного газа через регулирующий вентиль 19. Устройство работает следующим образом. В начальной стадии осуществляют подготовку к работе устройства с газом-носителем, расход которого определяется технологическим процессом. Газ-носитель от стабилизатора 1 давления подводится к измерителям 2 и 3 расхода. Суммарная величина расхода газа-носителя, равная -, + Qj У танавливается с помощью регулирующих вентилей измерителей 2 и 3 расхода, соединенных с соответствующими камерами 4 и 5. Через формирующие сопла 6 и 7, образующие выхода камер 4 и 5, газ-носитель направляется в виде струй на чувствительные элементы 10 и 11 (например, тензометрические или , объемные датчики), закрепленные на пластине 12 с од;ной или же с обеих сторон. Выход газа-носителя осуществляется через патрубок 9 корпуса 8. Характеристики чувствительных элементов 10 и 11 идентичны, формирующие сопла 6 и 7 имеют одинаковую длину, равное отношение внутреннего диаметра к внешнему. Для одинакового расположения формирующих со- . пел 6 и 7 относительно чувствительных элементов 10 и 11 предусмотрена возможность продольного перемещения сопел 6 и 7. Под действием ударных давлений струй происходит, деформация чувствительных элементов 10 и 11 пропорционально квадрату скорости и плотности потоков Gt и &2 и обратно пропорционально .площади формирующих сопел 6 и 7. При постоянном сечении сопел 6 и 7 усилие, развиваемое струей газа, пропорционально pQ , где р - плотность газа; Q - объемный расход. Поэтому после определения градуировочнсй характеристики чувствительных элементов 10 и 11 на одном из газов (например, азоте легко рассчитать величину усилия и соответствующий выходной сигнал для любого газаносителя. Таким образом, отпадает необходимость в градуировке прибора на рабочем газе. Расход газа-носителя через формирующие сопла 6 и 7 Г будет зависеть только от давления в камерах 4 и 5, которые с соответству щими формирующими соплами б и 7 осуществляют сглаживание пульсаций вход ного давления. Подавая газ-носитель, добиваются авенства выходных сигналов, чувствительных элементов 10и 11, которо через электронный блок 13 регистрируется измерительным прибором 14. , Если установка формирующих сопел б и 7 относительно чувствительных элементов 10 и 11 производится предварительно на стенде, то равенства . выходных сигналов добиваются изменением расходов 3 и вдтаким образом, чтобы суммарная величина расхода, определяемая технологическим процессом, оставалась постоянной. Корректировку выходных сигналов чувствител ных элементов 10. и 11 можно осуществить перемещением формирующих сопел б и 7 в продольном направлении при равенстве потоков газа Qg Затем в камере 5 задают давление увеличивают расход через измеритель 3 расхода)превышающее давление в камере 4 на 5-10 торр. Замер перепада давления в камерах 4 и 5 осуществляется датчиком 15, выход которого подключен к регулятору 16. Регулятору 16 устанавливают такую величину задания, чтобы давление в камерах 4 и 5 выровнялись. Вырав нивауие давления происходит с помощью регулирующего клапана 17, установленного на патрубке 18 и соединенном с камерой 5. Избыточное давление в камере 5 передается в линию сброса или на факел. Дополнительный контроль за равенством давлений в к мерах 4 и 5 осуществляется измерител ным прибором 14. Таким образом, устройство подготовлено к работе к последукндему цик лу измерения. Затем с помощью регулируемого вентиля 19 подается газ, вводимый в пото.к газа-носителя,. и определяемый технологией производ ства. При подаче дополнительного га за (например РН, PClj , SiH AsGBj и т-.п.) в камере 5 происходит смещение этого газа с газом-носителем и соответственно повышается давление. Однако датчик 15 перепада давления следит за изменением давления в камерах 5 и 4, и посредством регулятора 16 и регулирующего клапана 17 давления в камерах 4 и выравниваются. В то же время плотность смеси газа в камере 5 изменяется в зависимости от количества по даваемого дополнительного газа. Поскольку давление в камерах 4 и 5 ос тается постоянным, то величина выхо ных сигналов чувствительных элементов 10 и 11 изменяется пропорционально изменению плотности смеси газаKciMepe 5, так как .величины расхоов , истекающих из формирующих соел, остаются неизменными. Подключив чувствительные элементы 10 и 11 к электронному блоку 13,.по . схеме соотношения, по дифференциальной схеме, или любой Другой опредеяют плотность смеси газа-носителя. При отклонении температуря или давления газа-носителя от номинальных значений выходные сигналы чувствительных элементов 10 и 11 изменяются на одну и ту же величину, а показания прибора 14 остаются неизменными. При изменении температуры или давления другого газа, вводимого в камеру 5 увеличивается его объем и возрастает давление в камере 5. Однако регулятор 15 с помощью регули{)ующего клапана 17 выравнивает заданные величины давления в камерах 4 и 5, компенсирует дополнительную погрешность, вызванную изменением температуры или давления газа. Это позволяет снизить погрешность измерения плотности газа-носи еля и смеси с S-6% до 1,5-2%. Кроме того, устройство позволяет измерять плотность (или изменение ее) как чистого газа, так и смеси газов в пределах, определяемых чувствительностью тензометрических или объемных датчиков , готовить смесь необходимого состава и плотности, использовать его в системах автоматического управления технологическими процессами, что дает возможность расяпирить область применения устройства. Минимальный порог чувствительности, например, тензометрических датчиков составляет 0,1 мм вод,ст. Основная приведенная предельная погрешность выходного, например, пневматического сигнала датчика перепада давления типа ДМПК.составляет +1%, а зона Нечувствительности не более 0.1%Г Класс точности используемого регулятора типа ПРЗ.31-1. Таким образом, изобретение по сравнению с известным устройством позволяет снизить погрешность изме- . рения плотности технологического газа с 5-6% до 2% и расширить область приме нения устройства за счет измерения меняющегося соотношения плотностей двух газов. изобретение может быть использовано для измерения и регулирования плотности потока газа-носителя в различных технологических процессах, в частности, при получении полупроводниковых материалов, а также где требуется в широких пределах измерять и регулировать плотность смеси газов. Разработка устройства для измерения плотности газа начата с целью использо

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ТОНКОМЕРНЫХ МАЛОУСТОЙЧИВЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333462C2 |

| Измеритель воздушной скорости | 2017 |

|

RU2672037C1 |

| РАСХОДОМЕР ГАЗА | 2009 |

|

RU2396516C1 |

| Устройство для определения газопроницаемости пористых материалов | 1981 |

|

SU972338A1 |

| Струйный пылемер | 1977 |

|

SU661304A1 |

| Струйный датчик линейных ускорений | 1979 |

|

SU836594A1 |

| ПНЕВМАТИЧЕСКИЙ ДАТЧИК ПЛОТНОСТИ ГАЗОВ | 2018 |

|

RU2685433C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СКОРОСТИ ЕГО ИЗМЕНЕНИЯ | 2012 |

|

RU2518851C2 |

| СТРУЙНЫЙ РАСХОДОМЕР И СПОСОБ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2421690C2 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ СКОРОСТИ ПОТОКА | 1996 |

|

RU2106640C1 |

Авторы

Даты

1983-02-07—Публикация

1981-12-29—Подача