1

Изобретение относится к машиностроению и металлургии и может быть использовано при термообработке деталей, при плавке, при нагреве перед пластической деформацией и т. д.

Известны .способы, в которых оптимальный электрический режим в установке, т. е. режим, при котором в установку поступает максимальная мощность, обеспечивается поддержанием максимального значения напряжения (тока) в период нагрева и расплавления шихты, а также заданием на коэффициент мощности такого допустимого диапазона, чтобы внутри него находилась вся траектория оптимального режима 1.

Такое решение оптимизационной задачи приводит к тому, что изображающая точка, характеризующая мощность, поступающую в установку, перемещается по ходу плавки не вдоль оптимальной траектории, а вдоль одной из границ диапазона, в стороне от оптимальных значений мощности. В результате наблюдается недоиспользование мощности источника питания, что ведет к увеличению длительности плавки и расхода электроэнергии.

Наиболее близким по технической сущности к предлагаемому является способ автоматического регулирования электрического режима индукционной термической установки, при котором измеряют ток и напряжение силового колебательного контура, преобразуют их в сигналы, пропорциональные измеренным параметрам, и подают на модель силового контура, содержащую емкость и индуктивность, после чего измеряют на модели сигнал, пропорциональный

10 мощности, сравнивают его с заданным и ири наличии рассогласования изменяют емкость силового контура до устранения рассогласования 2.

Однако возможности повышения быстро15 действия системы в результате применения модели используют здесь не в полной мере. Это обусловлено тем, что поиск оптимального решения в модели начинается только после проведения необходимых измерений в установке (определения отклонения cosq от единицы). Процесс управления с моделью условно может быть представлен в виде трех тактов: измерения в установке - поиск оптимальных установок на модели - выдача управляющих воздействий на процесс. В этом случае модель функционирует не синфазно с процессом и отключается от него на период поиска оптимальных установок, что приводит к снижению быстродействия системы.

Другим существенным недостатком решения является то, что при управлении режимом не учитываются изменения мощности потерь. Они приводят к смещению максимума мощности в фазовой области, т. е. к смещению максимума мощности в координатах мощность - значение фазового угла между током и напряжением. Вместе с этим смещением созф,., по ходу плавки весьма значительны и перекрывают диапазон от 0,92 до 1,0. Здесь Чопт - значение фазового угла, при котором в установку поступает максимальная мощность. В известном способе принято, что coscf, не дрейфует по ходу плавки, а совпадает со значением cos (р, 1,0.

Цель изобретения - увеличение производительности печи путем повышения коэффициента использования мощности источника питания.

Для достижения этой цели в способе автоматического регулирования электрического режима индукционной термической установки, при котором измеряют ток и напря}; ение силового контура, преобразуют их в сигналы, пропорциональные измеренным параметрам и подают на модель силового контура, содержащую емкость и индуктивность, после чего измеряют на модели сигнал, пропорциональный мощности сравнивают его с заданным и при наличии рассогласования изменяют емкость силового контура до устранения рассогласования, сигнал, пропорциональный току, преобразуют в частотно-модулированный, изменяют индуктивность модели по сигналу, пропорциональному напряжению, а сигнал, пропорциональный мощности модели, детектируют, дополнительно сравнивают с сигналом тока или напряжения, измеренным на установке, и по сигналу рассогласования дополнительно изменяют емкость силового контура до устранения рассогласования.

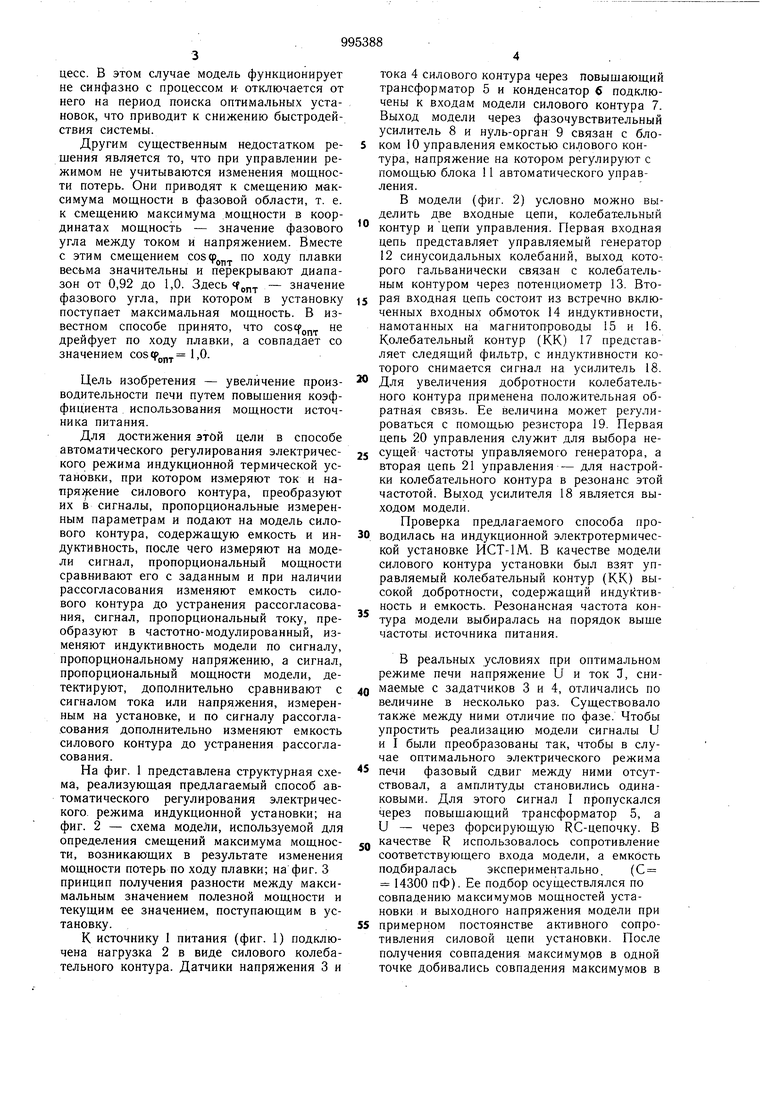

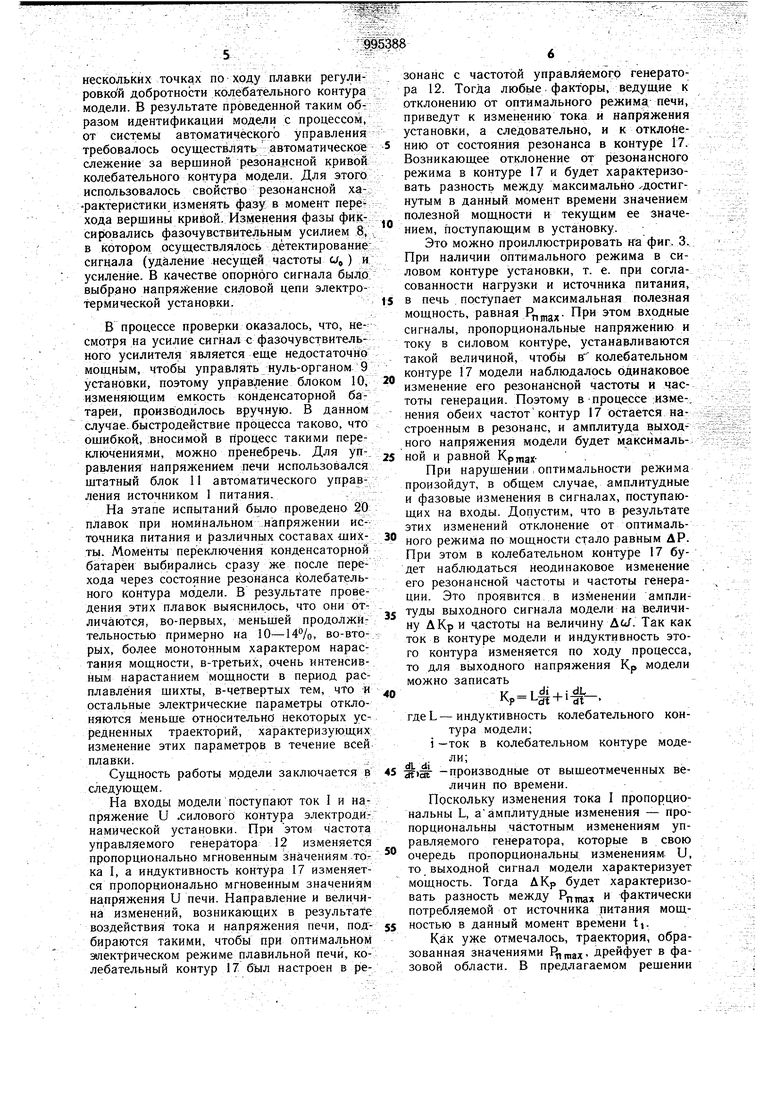

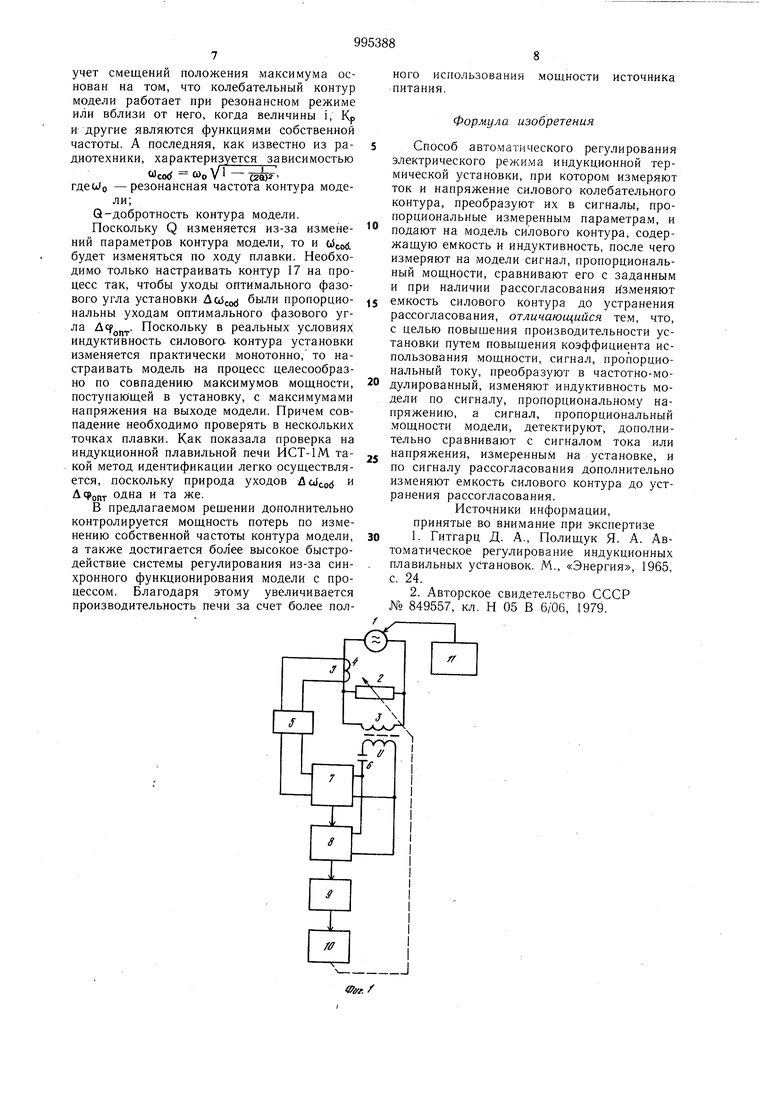

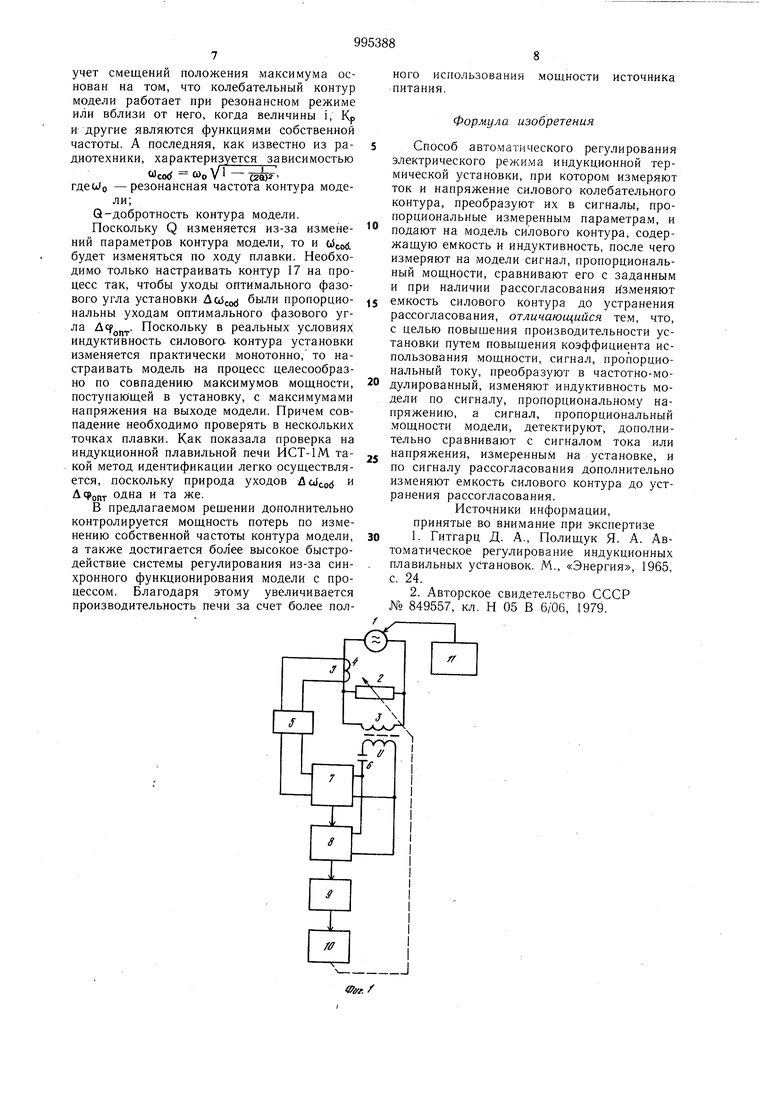

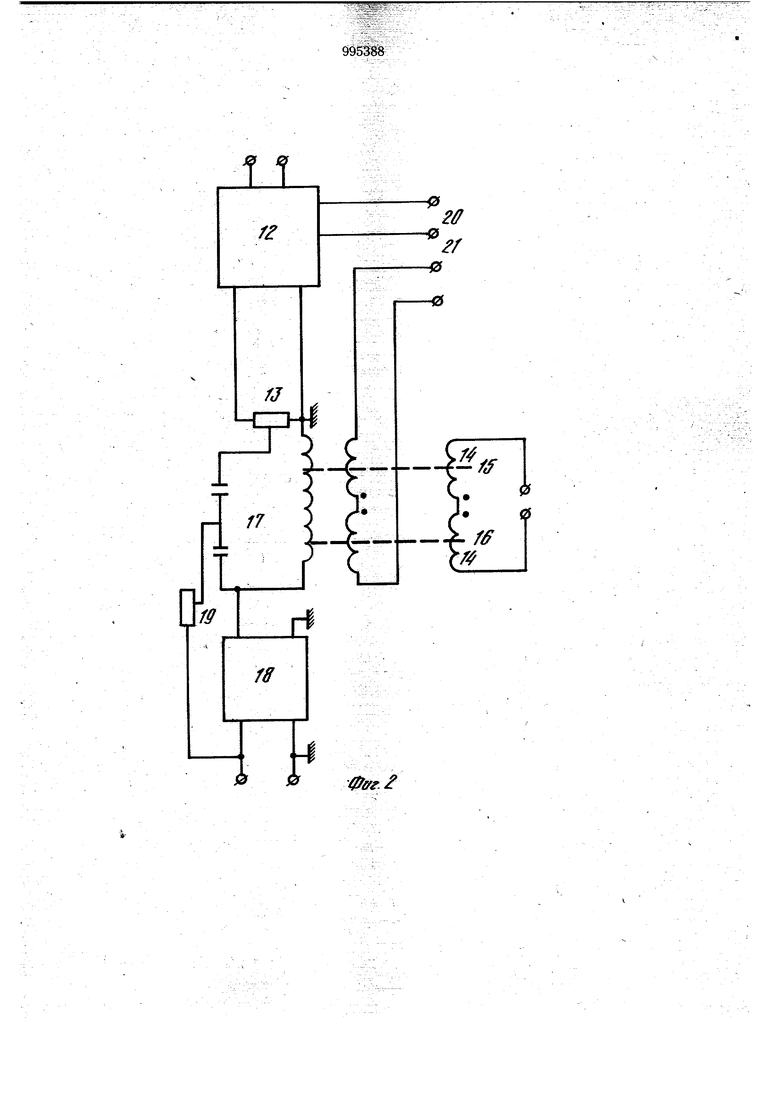

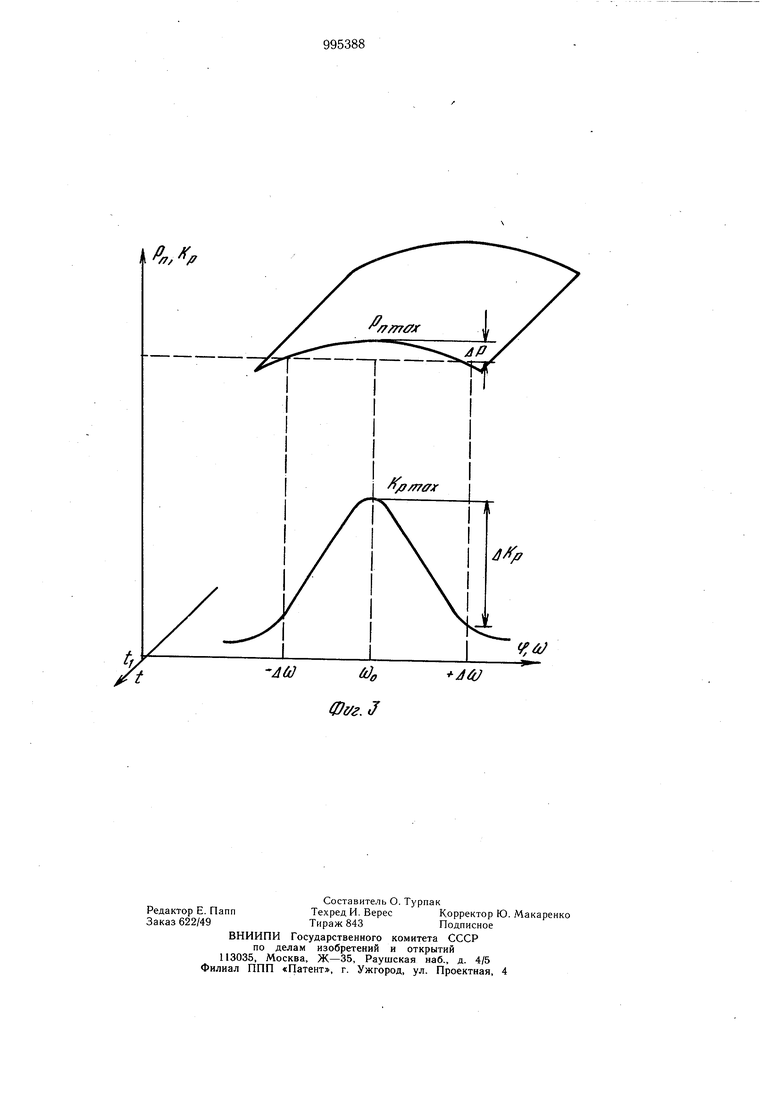

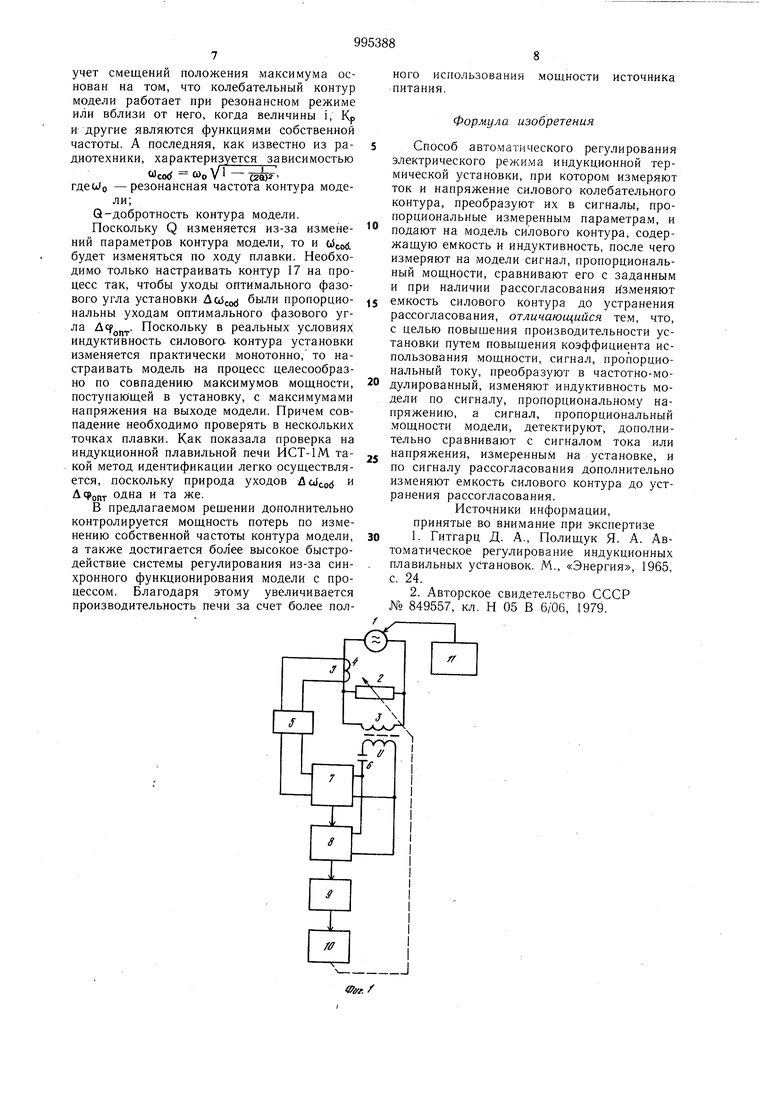

На фиг. 1 представлена структурная схема, реализующая предлагаемый способ автоматического регулирования электрического, режима индукционной установки; на фиг. 2 -- схема модели, используемой для определения смещений максимума мощности, возникающих в результате изменения мощности потерь по ходу плавки; на фиг. 3 принцип получения разности между максимальным значением полезной мощности и текущим ее значением, поступающим в установку.

К источнику 1 питания (фиг. 1) подключена нагрузка 2 в виде силового колебательного контура. Датчики напряжения 3 и

тока 4 силового контура через повышающий трансформатор 5 и конденсатор € подключены к входам модели силового контура 7. Выход модели через фазочувствительный усилитель 8 и нуль-орган 9 связан с блоком 10 управления емкостью силового контура, напряжение на котором регулируют с помощью блока 11 автоматического управления.

В модели (фиг. 2) условно можно выделить две входные цепи, колебательный

контур и цепи управления. Первая входная цепь представляет управляемый генератор 12 синусоидальных колебаний, выход которого гальванически связан с колебательным контуром через потенциометр 13. Вторая входная цепь состоит из встречно включенных входных обмоток 14 индуктивности, намотанных на магнитоп-роводы 15 и 16. Колебательный контур (КК) 17 представляет следящий фильтр, с индуктивности которого снимается сигнал на усилитель 18.

Для увеличения добротности колебательного контура применена положительная обратная связь. Ее величина может регулироваться с помощью резистора 19. Первая цепь 20 управления служит для выбора несущей частоты управляемого генератора, а вторая цепь 21 управления- для настройки колебательного контура в резонанс этой частотой. Выход усилителя 18 является выходом модели.

Проверка предлагаемого способа проводилась на индукционной электротермической установке ИСТ-1М. В качестве модели силового контура установки был взят управляемый колебательный контур (КК) высокой добротности, содержащий индуктивность и емкость. Резонансная частота контура модели выбиралась на порядок выще частоты источника питания.

В реальных условиях при оптимальном режиме печи напряжение О и ток Л, снимаемые с задатчиков 3 и 4, отличались по величине в несколько раз. Существовало также между ними отличие по фазе. Чтобы упростить реализацию модели сигналы U и I были преобразованы так, чтобы в случае оптимального электрического режима

печи фазовый сдвиг между ними отсутствовал, а амплитуды становились одинаковыми. Для этого сигнал I пропускался через повыщающий трансформатор 5, а и - через форсирующую RC-цепочку. В

качестве R использовалось сопротивление соответствующего входа .модели, а емкость подбиралась экспериментально, (С 14300 пФ). Ее подбор осуществлялся по совпадению максимумов мощностей установки и выходного напряжения модели при

примерном постоянстве активного сопротивления силовой цепи установки. После получения совпадения максимумов в одной точке добивались совпадения максимумов в

нескольких точка.х no ходу плавки регулиРОВК01Й добротности колебательного контура модели. В результате проведенной таким образом идентификации модели с процессом, от системы автоматического управления требовалось осуществлять автоматическое слежение за вершиной резонансной кривой колебательного контура модели. Для этого использовалось свойство резонансной характеристики изменять фазу: в момент перехода вершины кривой. Изменения фазы фиксировались фазочувствительньш усилием 8, в котором осуществлялось детектирование сигнала (удаление несущей частоты с/, ) и усиление. В качестве опорного сигнала было выбрано напряжение силовой цепи электротермической установки.

В процессе проверки оказалось, что, несмотря на усилие сигнал с фазочувствительного усилителя является еще недостаточно мощным, чтобы управлять нуль-органом 9 установки, поэтому управление блоком 10, изменяющим емкость конденсаторной батареи, производилось вручную. В данном случае, быстродействие процесса таково, что ошибкой, вносимой в Процесс такими переключениями, можно пренебречь. Для управления напряжением печи использовался штатный блок 11 автоматического управления источником 1 питания.

На этапе испытаний было проведено 20 плавок при номинальном напряжении источника питания и различных составах -шихты. Моменты переключения конденсаторной батареи выбирались сразу же после перехода через состояние резонанса колебательного контура модели. В результате проведения этих плавок выяснилось, что они отличаются, во-первых, меньшей продолжительностью примерно на 10-14%, во-вторых, более монотонным характером нарастания мощности, в-третьих, очень интенсивным нарастанием мощности в период расплавления щихты, в-четвертых тем, что и остальные электрические параметры отклоняются меньше относительно некоторых усредненных траекторий, характеризующих изменение этих параметров в течение всей плавки.Сущность работы модели заключается в следующем.

На входы модели поступают ток I и напряжение и .силового контура электроди-; намической установки. При этом частота управляемого генератора 12 изменяется пропорционально мгновенным значениям-тока I, а индуктивность контура 17 изменяется пропорционально мгновенным значениям напряжения U печи. Направление и величина изменений, возникающих в результате воздействия тока и напряжения печи, подбираются такими, чтобы при оптимальном электрическом режиме плавильной печи, колебательный контур 17 был настроен в резонанс с частотой управляемого генератора 12. Тогда любые. факторы, ведущие к отклонению от оптимального режиму печи, приведут к изменению тока и напряжения установки, а следовательно, и к отклоне5 нию от состояния резонанса в контуре 17. Возникающее отклонение от резонансного режима в контуре 17 и будет характеризовать разность между максимально достигнутым в данный момент времени значением полезной мощности н текущим ее значением, поступающим в установку.

Это можно проиллюстрировать на фиг. 3. При наличии оптимального режима в силовом контуре установки, т. е. при согласованности нагрузки и источника питания,

15 в печь поступает максимальная полезная мощность, равная Pf,(. При этом входные сигналы, пропорциональные напряжению и току в силовом контуре, устанавливаются такой величиной, чтобь в колебательном

„ контуре 17 модели наблюдалось одинаковое изменение его резонансной частоты и частоты генерации. Поэтому в -процессе :изме-. нения обеих частотконтур 17 остается настроенным в резонанс, и амплитуда выходного напряжения модели будет максималь-5 ной и равной КртахПри нарушении , оптимальности режима произойдут, в общем случае, амплитудные и фазовые изменения в сигналах, поступающих на входы. Допустим, что в результате этих изменений отклонение от оптималь ного режима по мощности стало равным ДР. При этом в колебательном контуре 17 будет наблюдаться неодинаковое изменение его резонансной частоты и частоты генерации. Это проявится в изменении ампли35 туды выходного сигнала модели на величину ДКр и частоты на величину AcJ. Так как ток в контуре модели и индуктивность этого контура изменяется по ходу процесса, то для выходного напряжения Кр модели можно записать

0V I dj 1 ; dJL

Kp La +i-5i-.

ТдеЬ-индуктивность колебательного контура модели;

j -ток в колебательном контуре моде. ли;

5 gf)ar -производные от вышеотмеченных величин по времени.

Поскольку изменения тока I пропорциональны L, а амплитудные изменения -- пропорциональны частотным изменениям управляемого генератора, которые в свою очередь пропорциональны изменениям- U, то выходной сигнал модели характеризует мощность. Тогда АКр будет характеризовать разность между , и фактически потребляемой от источника питания мощ5 костью в данный момент времени it,

Как уже отмечалось, траектория, образованная значениями Inmax дрейфует в фазовой области. В предлагаемом решении

учет смещений положения максимума основан на том, что колебательный контур модели работает при резонансном режиме или вблизи от него, когда величины i, Кр и другие являются функциями собственной частоты. А последняя, как известно из радиотехники, характеризуется зависимостью

«corf соо yi - gpгдеи/о -резонансная частота контура модели;

Q-добротность контура модели.

Поскольку Q изменяется из-за изменений параметров контура модели, то и будет изменяться по ходу плавки. Необходимо только настраивать контур 17 на процесс так, чтобы уходы оптимального фазового угла установки были пропорциональны уходам оптимального фазового угла АЧопт Поскольку в реальных условиях индуктивность силовога контура установки изменяется практически монотонно, то настраивать модель на процесс целесообразно по совпадению максимумов мощности, поступающей в установку, с максимумами напряжения на выходе модели. Причем совпадение необходимо проверять в нескольких точках плавки. Как показала проверка на индукционной плавильной печи ИСТ-1М такой метод идентификации легко осуществляется, поскольку природа уходов uoftod Афопт одна и та же.

IB предлагаемом решении дополнительно контролируется мощность потерь по изменению собственной частоты контура модели, а также достигается более высокое быстродействие системы регулирования из-за синхронного функционирования модели с процессом. Благодаря этому увеличивается производительность печи за счет более полного использования мощности источника питания.

Формула изобретения

Способ автоматического регулирования электрического режи.ма индукционной термической установки, при котором измеряют ток и напряжение силового колебательного контура, преобразуют их в сигналы, пропорциональные измеренным параметрам, и подают на модель силового контура, содержащую емкость и индуктивность, после чего измеряют на модели сигнал, пропорциональный мощности, сравнивают его с заданным и при наличии рассогласования изменяют емкость силового контура до устранения рассогласования, отличающийся тем, что, с целью повышения производительности установки путем повышения коэффициента использования мощности, сигнал, пропорциональный току, преобразуют в частотно-модулированный, изменяют индуктивность модели по сигналу, пропорциональному напряжению, а сигнал, пропорциональный мощности модели, детектируют, дополнительно сравнивают с сигналом тока или напряжения, измеренным на установке, и по сигналу рассогласования дополнительно изменяют емкость силового контура до устранения рассогласования.

Источники информации, принятые во внимание при экспертизе

1.Гитгарц Д. А., Полищук Я. А. Автоматическое регулирование индукционных плавильных установок. М., «Энергия, 1965, с. 24.

2.Авторское свидетельство СССР № 849557, кл. Н 05 В 6/06, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Индукционная нагревательная установка | 1980 |

|

SU974606A1 |

| Индукционная установка | 1979 |

|

SU847529A1 |

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОГО НАГРЕВА И СПОСОБ УПРАВЛЕНИЯ УСТРОЙСТВОМ ДЛЯ ИНДУКЦИОННОГО НАГРЕВА | 2002 |

|

RU2231905C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ РЕГУЛИРОВАНИЯ ЭЛЕКТРИЧЕСКОГО РЕЖИМА ИНДУКЦИОННОЙ ПЛАВИЛЬНОЙ ПЕЧИ | 1993 |

|

RU2086075C1 |

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОГО НАГРЕВА И СПОСОБ УПРАВЛЕНИЯ УСТРОЙСТВОМ ДЛЯ ИНДУКЦИОННОГО НАГРЕВА | 2002 |

|

RU2231904C2 |

| Инвертор тока с умножением частоты | 2021 |

|

RU2768380C1 |

| ИНДУКЦИОННАЯ УСТАНОВКА | 2005 |

|

RU2317657C2 |

| Индукционная установка | 1979 |

|

SU849557A1 |

| Способ управления режимом нагрева ферромагнитных изделий в индукционной установке | 1991 |

|

SU1777252A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДЛЯ ИНВЕРТОРА НАПРЯЖЕНИЯ | 2000 |

|

RU2183379C1 |

Авторы

Даты

1983-02-07—Публикация

1981-10-06—Подача