Изобретение относится к устройствам для разделения суспензий и может найти применение в угольной, горнообогатительной, целлншозно-бумажной, химической, нефтеперерабатывающей к других отраслях промышленности.

В современном машиностроении формирование внутренней (рабочей) поверхности гидроциклонов при их изготовлении производят следукяцими способами: механической обработкой заготовки на токарном станке; литьем из чугуна и стали; прессованием и литьем под давлением в литьевые формы резиновой смеси (гуммирование) и ;литьевых пластмасс; намораживанием металлического корпуса льдом; футеровкой металлического корпуса износостойкими неметаллическими материалами.

В различных отраслях промышленности успешно работают гидроциклоны различной единичной производительностью и соответственно различного ; диаметра цилиндри«геской части (от 10 мм до 2000 мм ),

Гидроциклоны малого диаметра (до 150 мм) изготавливаются по первому способу - механической обработкой металлического корпуса гидроциклона на металлорежущих станках. При этом

весь технологический процесс можно разбить на ряд операций: черновая обработкаJ термообработка; чистовая обработка; шлифование; доведение операции.

Этим способом достигают 8-10 клас- са чистоты. Однако он имеет существенные недостатки: при малом угле ко-, нусности (например, 5°)ввиду необ10ходимости значительного вылета резца из резцедержателя резец подвержен значительной вибрации и поэтому шероховатость поверхности получается значительной (класс чистоты не пре15вышает 2-3 класса); с целью достижения повышенного класса чистоты поверхности конус по длине выполняют составным из нескольких деталей, что ведет к лишним стыкам, отрицатель20но влияющим как на качество разделения суспензии, так и на износостойкость конуса, на гидроабразивное изнашивание; большой расход металла, т. е. при изготовлении конусов боль25шая часть заготовки перерабатывается в стружку; большая трудоемкость изготовления (при изготовлении составного из трех деталей конуса 0 80 мм с углом конусности 5° трудо30затраты составляют 12,5 чел/ч.

При изготовлении деталей конусной части из нержавеющей стали 12Х18Н10Т возникают дополнительные трудности - сталь 12Х18Н10Т механически трудно обрабатывается, что создает дополнительные трудности и плохо поддается термообработке, поэтому операция шлифования исключается и максимальный класс чистоты поверхности не превышает 6-8 класса.

Гидроциклоны большого диаметра изготавливаются сварными из листовой стали с последуквдей механической обработкой внутренней поверхности.

Известен гидроциклон, в котором защитная футеровка корпуса выполнена из прессованных резиновых смесей или пластмасс. .Внутренняя поверхност гидроциклона имеет высокую точность и высокий класс шероховатости поверхности 1 3.

Однако корпусы с малым, углом коьусности имеют значительные линейные размеры и изготовить их одной деталью прессованием невозможно. А изготовление составного (нэ двух или более деталей ) конуса сопряжено стыками, которые отрицательно сказывются на качестве разделения. К тому же, большинство литьевых пластмасс имеют незначительную гидроабразивную стойкость.

Известен технологический процесс формирования внутренней поверхности гидроциклона намораживанием последнего льдом, характеризующийся сплошной (без стыков) с высоким классом шероховатости внутренней поверхноЬт и .простой технологией ее формирования Г2 .

Однако и этот способ имеет су- щественные недостатки - низкая гидрабразивная износостойкость и невозможность его применения для разделения суспензий с высокой рабочей температурой.

Известен также гидроциклон, внутренняя поверхность которого покрыта защитной футеровкой из листовой резины, прикрепленной.к металлическому корпусу специальными устройствами СЗ.

Указанные покрытия позволяют защитить корпуса гидроциклонов от воздействия коррозионного и абразивного изнашивания, однако низкая точность геометрических параметров, а кроме того, в стыках между плитками (кольцами ) также, как и на гуммированной поверхности, образуются значительные неровности, отрицательно влияющие на качество разделения. Если в гидроциклонах с большим диаметром отрицательное влияние этих неровностей незначительное и ими прнебрегают, то в гидроциклонах с малым диаметром (до ф 150 мм они вообще недопустимы.

Цель изобретения - повы1иение качества футеровки при одновременном снижении трудоемкости и технологии, ее нанесения, а именно точное выполнение геометрических параметров; высокий класс шероховатости; высокую износостойкость внутренней (рабочей) поверхности.

Поставленная цель достигается тем, что в .гидроциклоне, содержащем металлический цилиндрический корпус с тангенциальным входным патрубком и соосными сливным и Песковым патрубками, выполненную из износостойких неметаллических материалов, защитную футеровку на внутренней поверх.ности корпуса и патрубков, футеро.в|ка выполнена в виде многослойного по .крытия из суспензионного кермета.

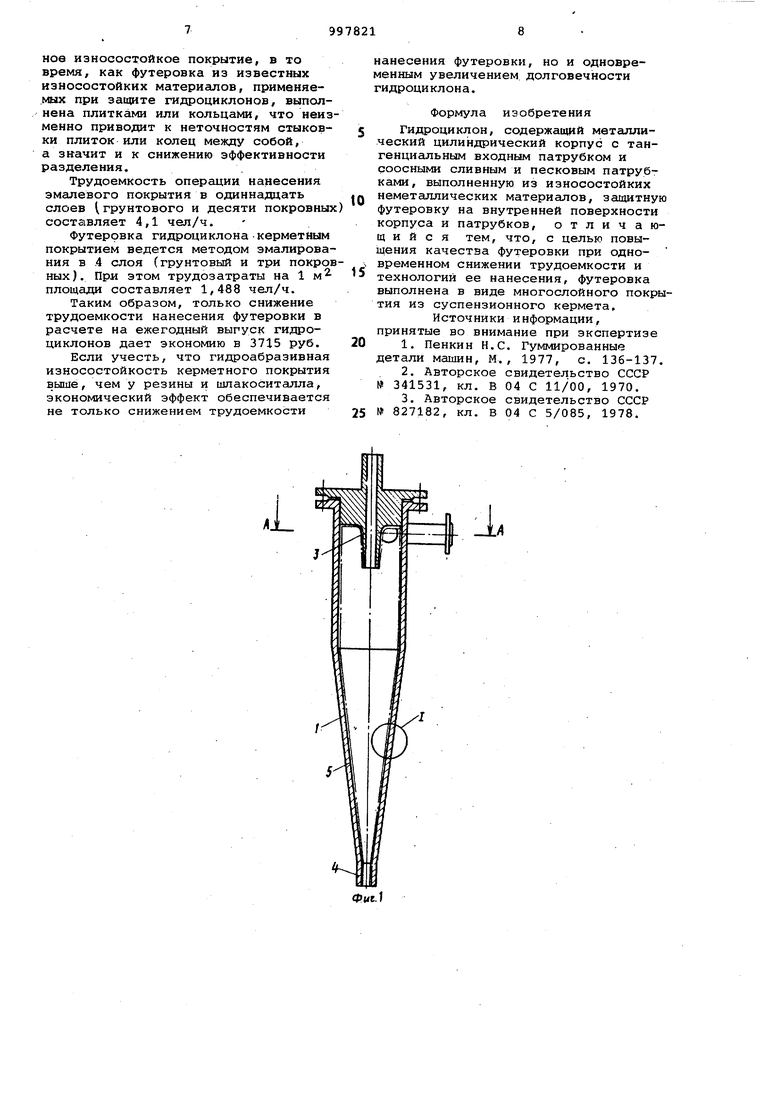

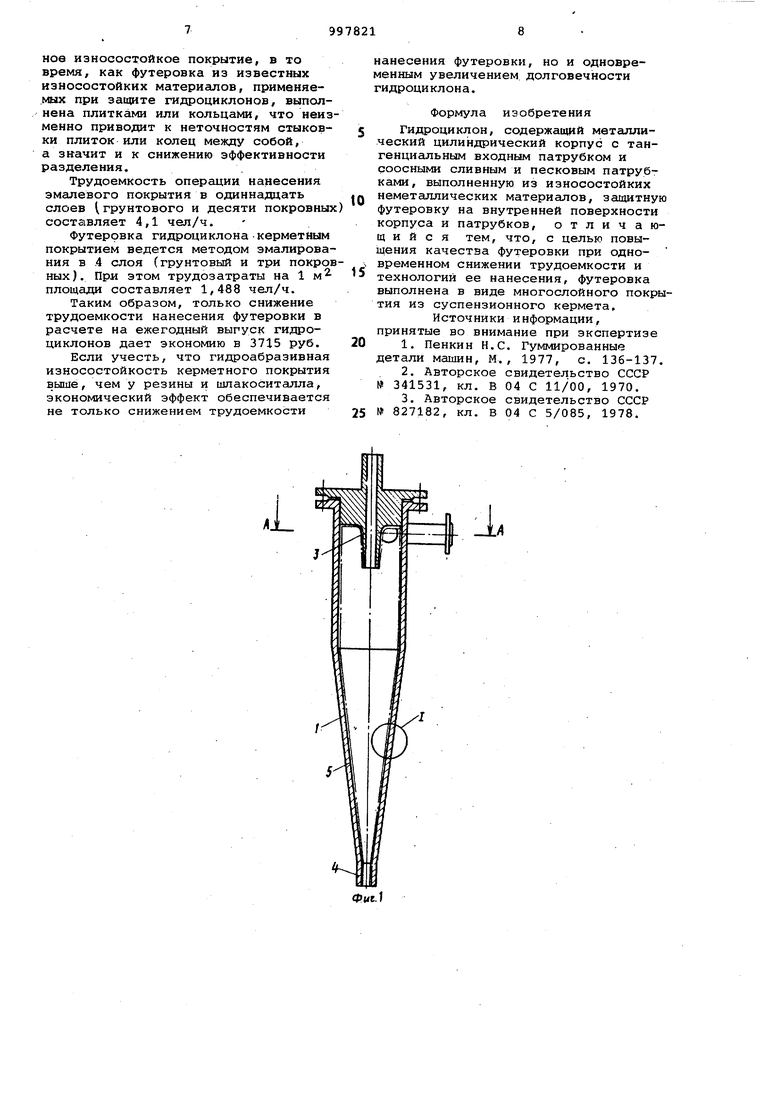

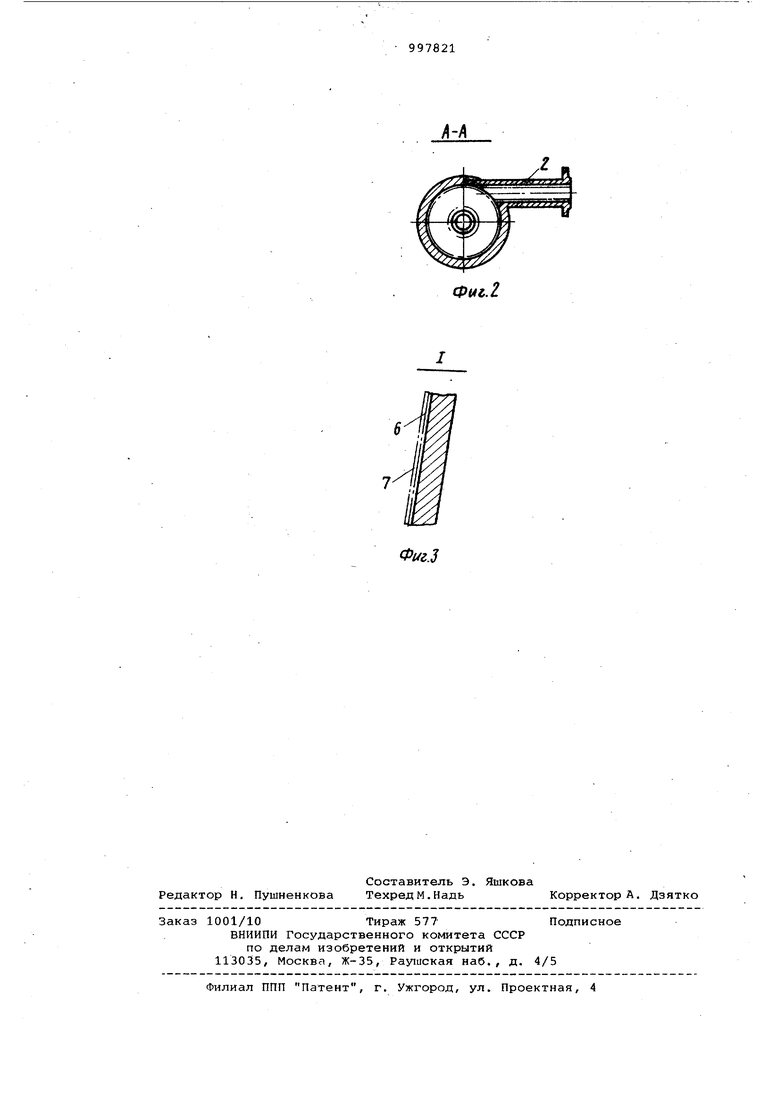

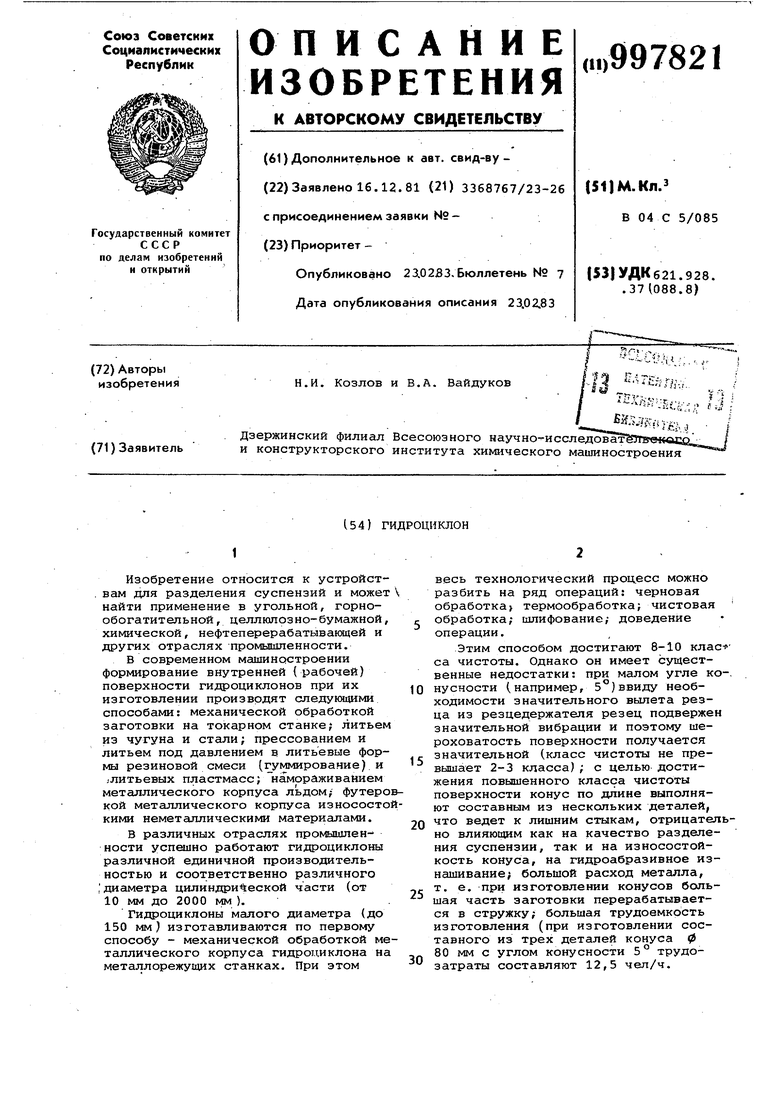

На фиг. 1 представлен гидроциклон общий вид,- на фиг. 2 - разрез -А на фиг. 1; на фиг. 3 - узел 1 на фиг. 1..

Гидроциклон состоит из цилиндроконического корпуса 1 с входным тангенциальным 2, сливным 3 патрубками и патрубком 4 для отвода сгущенной суспензии..

Работа гидроциклона осуществляется следующим образом.

Исходная суспензия под избыточным давлением через тангенциальный патрубок 2 подается в цилиндро-конический корпус 1, где получает вращательное движение. При этом твердые частицы, как частицы с большей, чем у жидкой фазы плотностью, под действием центробежной силы прижимаются к стенке корпуса 1 и с большой линейной скоростью двигаются вдоль нее по нисходящей спиральной траектории в направлении к песковому патрубку 4 и вместе с частью жидкой . фазы удаляются от гидроциклона. Жидкая фаза двигается тоже по спиральной траектории, но с меньшими радиусами вращения. При входе в конусную часть сначала слои, близкие к оси вращения, а затем и последующие слои жидкости по высоте конусной части изменяют направление своего движения к оси гидроциклона и в нижней половине конусной части завершается формирование тоже спирального, но восходящего потока осветленной жидкости, который через сливной патрубок 3 удаляется из гидроциклона. ТаКИМ образом, происходит разделение суспензии на сгущенную и осветленную части.

Однако при этом в зависимости от процентного содержания различной по форме, твердости, дисперсности, гралометрического состава твердой фазы и избыточного давления на входе происходит различный по интенсивности процесс гидроабразивного изнашивани внутренней поверхности стенки гидро циклона, причем он начинается в пес ковом патрубке, т. е. там, где максимальное содержание твердых частиц с максимальной линейной скоростью движения. Защита внутренней поверхности стенки от гидроабразивного износа осуществляется нанесением износосто кого керметного покрытия 1 М (5): с чала грунтовым слоем (6), а затем покровным слоем (7). Технология нанесения керметного покрытий 1м на мeтaлличecкs o поверх ность заимствована от технологии на несения обычной силикатной эмали и включает в себя следующие операции: подготовка металлической поверх ности пескоструированием или обезжириванием / Приготовление водных суспензий грунтового и покровного шликеров; нанесение грунтового слоя покрытия с последующей сушкой; .обжиг грунтового слоя покрытия при 1020С и под вакуумом lOi10 мм рт-. ст. или в среде инертного газа .(аргона ); нанесение покровного слоя покрытия с последукнцей сушкой; обжиг покровного слоя покрытия при и под вакуумом рт. ст. или в среде инертного газа (аргона ). Таким .образом, отличительной осо бенностью этой технологии является повышенная температура обжига и обязательность обжига при вакууме и в среде инертного газа (например, аргона). С целью достижения толщины слоя защитного покрытия необходимых размеров (толщина одного слоя состав- . ляет 0,1 - 0,3 мм ) операцию нанесения покровного слоя можно повторить несколько раз методом последователь ного наложения. В результате физико-химического взаимодействия компонентов покрытия между собой и с подложкой при температу)ре обжига образуется газонепроницаемый защитный слой с прекрас ной адгезией к металлу. Выполнено защитное покрытие опытных образцрв конусной части гидроциклона с большим диаметром 22 мм и с углом конус ности 10°. Для лучшей адгезии покры тия ко внутренней поверхности конуса последнего в специальной кабрне подвергали пескоструированию до пол чения обезжиренной, ровной, однород ной поверхности. -Затем конус переда Всши на участок нанесения покрытия. Приготовленную грунтовую суспензию заливали в сосуд с относительно бол шим зеркалом. Над открытой поверхностью сосуда с суспензией (шликеро на подставке большим диаметром ввер ставили предварительно приготовлен-. ный конус. Нижний, малый диаметр конуса закрывали плоским поддоном, а затем через верхний диаметр до верхней кромки заливали грунтовой суспензией. После выдержки в течение б с убирали нижний плоский поддон. Суспензия ( шликер) под собственным весом выливалась в нижний сосуд и, стекая по стенкам вниз, ложилась на нее ровным слоем. После этого конус помещали в сушильный шкаф, где грунтовой слой сушили при 200 С в течение 20 мин. Конус с подсушенным грунтовым слоем передавали на участок обжига. Обжиг подсушенного слоя произ- водили в течение 25 мин при -1020°С в вакууме рт. ст. Конус ставили в печь в вертикальном положении таким образом, чтобы его полость была открыта. Нормальный обжиг определяли по цвету раскаленного конуса: он должен быть -уаким же, как и цвет внутренней футеровки муфельной печи. После обжига грунтового слоя конус вынимали из печи и ставили на воздушное охлаждение до комнатной температуры. На этом цикл нанесения грунтового слоя заканчивается. Для нанесения покровного слоя метод и условия нанесения, температура и продолжительность сушки и обжига покровного слоя такие же, что и у грунтового слоя. Для получения достаточной толщины покрытия операцию нанесения и обжига покровного слоя повторяли до трех раз по методу последовательного наложения. Операции нанесения грунтового и покровного слоев керметного покрытия непродолжительны по времени и экономия от его внедрения составляется в основном от высокой по сравнению с другими методами производительности труда при нанесении покрытия. При этом важную роль играют высокое качество формируемой поверхности: высокая точность геометрических параметров, высокий класс шероховатости и высокие коррозионная и гидроабразивная износостойкость. Гидроциклон с предлагаемым износостойким керметным покрытием имеет высокий (8-10) класс шероховатости поверхности, что значительно снижает коэффициент трения и снижает падение окружной скорости от трения о стенки твердых частиц и жидкой фазы разделяемых суспензий. Этот факт значительно повышает эффективность разделения. При этом повышение эффективности разделения достигается еще и за счет того, что футеровка из керметного покрытия представляет собой сплошнов износостойкое покрытие, в то время, как футеровка из известных износостойких материалов, применяемых при защите гидроциклонов, выполнена плитками или кольцами, что неизменно приводит к неточностям стыковки плиток или колец между собой, а значит и к снижению эффективности разделения.

Трудоемкость операции нанесения эмалевого покрытия в одиннадцать слоев грунтового и десяти покровных составляет 4,1 чел/ч.

Футеровка гидроциклона керметным покрытием ведется методом эмалирования в .4 слоя (грунтовый и три покровных). При этом трудозатраты на 1 м площади составляет 1,488 чел/ч.

Таким образом, только снижение трудоемкости нанесения футеровки в расчете на ежегодный выпуск гидроциклонов дает экономию в 3715 руб.

Если учесть, что гидроабразивная износостойкость керметного покрытия выше, чем у резины и шлакоситалла, экономический эффект обеспечивается не только снижением трудоемкости

нанесения футеровки, но и одновременным увеличением долговечности гидроциклона.

Формула изобретения

Гидроциклон, содержащий металлический цилиндрический корпус с тангенциальным входным патрубком и соосными сливным и Песковым патрубками, выполненную из износостойких неметаллических материалов, защитную футеровку на внутренней поверхности корпуса и патрубков, отличающийся тем, что, с целью повышения качества футеровки при одновременном снижении трудоемкости и технологий ее нанесения, футеровка выполнена в виде многослойного покрытия из суспензионного кермета.

Источники информации, принятые во внимание при экспертизе

1.Пенкин Н.С. Гуммированные детали машин, М., 1977, с. 136-137.

2.Авторское свидетел.ьство СССР № 341531, кл. В 04 С 11/00, 1970.

3.Авторское свидетельство СССР 5 № 827182, кл. в 04 С 5/085, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидроциклон | 1978 |

|

SU827182A1 |

| Многосекционный гидроциклон | 1982 |

|

SU1024111A1 |

| РЕЗИНОПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННЕЙ ФУТЕРОВКИ ГИДРОЦИКЛОНОВ | 2016 |

|

RU2645503C1 |

| ГИДРОЦИКЛОН СИСТЕМЫ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ СУСПЕНЗИЙ РУД ТОНКОГО ПОМОЛА | 2011 |

|

RU2465055C1 |

| БЛОК ГИДРОЦИКЛОНОВ СИСТЕМЫ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ СУСПЕНЗИЙ РУД ТОНКОГО ПОМОЛА | 2011 |

|

RU2464103C1 |

| БЛОК ГИДРОЦИКЛОНОВ СИСТЕМЫ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ СУСПЕНЗИЙ РУД ТОНКОГО ПОМОЛА | 2011 |

|

RU2465062C1 |

| ГИДРОЦИКЛОН СИСТЕМЫ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ СУСПЕНЗИЙ РУД ТОНКОГО ПОМОЛА | 2011 |

|

RU2465061C1 |

| ГИДРОЦИКЛОН СИСТЕМЫ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ СУСПЕНЗИЙ РУД ТОНКОГО ПОМОЛА | 2011 |

|

RU2465060C1 |

| Гидроциклон | 1983 |

|

SU1156742A1 |

| БЛОК ГИДРОЦИКЛОНОВ СИСТЕМЫ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ СУСПЕНЗИЙ РУД ТОНКОГО ПОМОЛА | 2011 |

|

RU2464104C1 |

Авторы

Даты

1983-02-23—Публикация

1981-12-16—Подача